电瓷干燥机

- 格式:doc

- 大小:52.50 KB

- 文档页数:1

电瓷干燥的过程电瓷干燥是一种重要的干燥工艺,常用于陶瓷行业中对陶瓷制品进行烘干处理。

本文将介绍电瓷干燥的过程,包括干燥原理、设备和操作注意事项等。

一、干燥原理电瓷干燥是利用电热源产生热能,将湿陶瓷制品表面的水分蒸发,达到干燥的目的。

电瓷干燥的原理是将电热源与陶瓷制品接触,通过传热的方式将热能传递给湿陶瓷制品,使水分蒸发。

二、设备电瓷干燥设备主要包括电热源、传热系统和控制系统等。

电热源一般采用电热器,通过电能转化为热能。

传热系统包括加热板和传热介质,加热板用于将热能传递给陶瓷制品,传热介质则起到传递热能的作用。

控制系统用于控制电热源的温度和传热介质的流量等参数,确保干燥过程的稳定性。

三、操作步骤1. 准备工作:将待干燥的陶瓷制品进行分类,根据不同的要求进行分批处理。

清洁设备,确保设备表面干净无尘。

2. 调整设备参数:根据陶瓷制品的性质和要求,调整电热源的温度和传热介质的流量。

一般情况下,温度控制在100℃以上,流量根据制品的大小和数量进行调整。

3. 将陶瓷制品放置在传热系统上:根据设备的结构和制品的形状,将制品放置在传热系统的加热板上,确保制品与加热板充分接触。

4. 开始干燥:打开电热源和传热介质的开关,开始加热和传热。

在干燥过程中,要注意观察制品的颜色和温度变化,确保干燥的效果和质量。

5. 完成干燥:根据制品的要求和设备的性能,确定干燥时间。

在设定的时间内,保持设备的稳定运行,确保制品充分干燥。

6. 关闭设备:在干燥完成后,关闭电热源和传热介质的开关,待设备冷却后清理设备表面的灰尘和杂物。

四、注意事项1. 控制温度:在干燥过程中,要注意控制温度的稳定性,避免温度过高或过低对陶瓷制品造成影响。

2. 观察制品:在干燥过程中,要经常观察制品的颜色和温度变化,及时调整设备参数,确保干燥的效果和质量。

3. 防止过热和过载:在设备操作过程中,要注意防止设备过热和过载的情况发生,避免设备损坏和安全事故的发生。

电瓷干燥的过程电瓷干燥是一种常见的工业干燥技术,广泛应用于陶瓷制造、电子元件生产等领域。

本文将从电瓷干燥的原理、过程和应用进行详细介绍。

一、电瓷干燥的原理电瓷干燥是利用电能将水分从物料中蒸发出来的一种干燥方法。

在电瓷干燥过程中,物料被放置在干燥室中,通电后,电热丝产生热量,使得物料温度升高。

水分在高温下蒸发成水蒸气,然后通过通风系统排出干燥室,从而实现物料的干燥。

电瓷干燥的过程可以分为预热阶段、加热阶段和冷却阶段三个阶段。

1. 预热阶段:在预热阶段,物料温度逐渐升高,以去除物料表面的一部分水分。

此时,需要适当调节通电时间和温度,以避免物料过早干燥导致表面结皮,影响整体干燥效果。

2. 加热阶段:在加热阶段,物料温度逐渐升高到一定温度,使得物料内部的水分开始蒸发。

此时,需要根据物料的性质和要求,控制加热速率和温度,以确保物料能够均匀干燥,避免过高温度导致物料变形或烧损。

3. 冷却阶段:在冷却阶段,物料温度逐渐降低,使得物料冷却固化。

此时,需要适当调节通电时间和温度,以避免物料冷却过快导致内部应力过大,影响物料的质量。

三、电瓷干燥的应用电瓷干燥技术广泛应用于陶瓷制造和电子元件生产等领域。

1. 陶瓷制造:陶瓷制造过程中,需要对陶瓷坯体进行干燥,以去除水分,提高陶瓷的硬度和稳定性。

电瓷干燥技术具有温度控制精确、干燥效果好等优点,可广泛应用于陶瓷坯体的干燥过程。

2. 电子元件生产:在电子元件的生产过程中,需要对一些电子材料进行干燥,以去除水分,提高电子元件的性能和可靠性。

电瓷干燥技术可以对电子材料进行快速、均匀的干燥,保证电子元件的质量。

四、总结电瓷干燥是一种常见的工业干燥方法,通过利用电能将物料中的水分蒸发出来,实现物料的干燥。

电瓷干燥的过程包括预热阶段、加热阶段和冷却阶段,需要根据物料的特性和要求进行合理调节。

电瓷干燥技术广泛应用于陶瓷制造和电子元件生产等领域,具有温度控制精确、干燥效果好等优点,对提高产品质量具有重要意义。

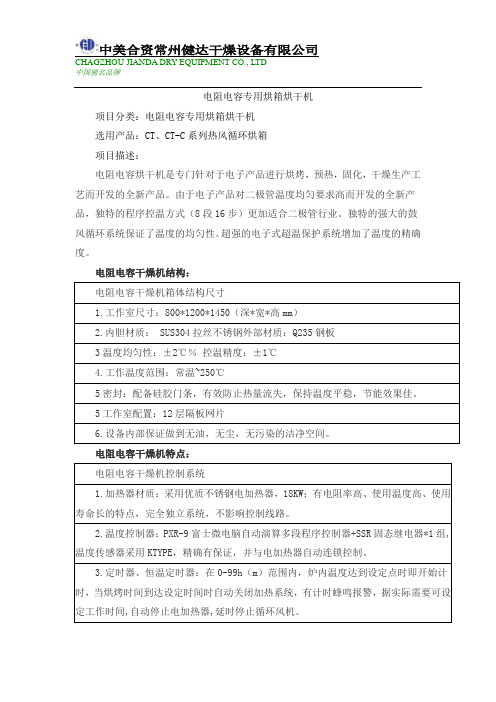

电阻电容专用烘箱烘干机

项目分类:电阻电容专用烘箱烘干机

选用产品:CT、CT-C系列热风循环烘箱

项目描述:

电阻电容烘干机是专门针对于电子产品进行烘烤,预热,固化,干燥生产工艺而开发的全新产品。

由于电子产品对二极管温度均匀要求高而开发的全新产品,独特的程序控温方式(8段16步)更加适合二极管行业。

独特的强大的鼓风循环系统保证了温度的均匀性。

超强的电子式超温保护系统增加了温度的精确度。

电阻电容干燥机结构:

电阻电容干燥机特点:。

干燥机的发展历史和技术创新一、引言干燥机作为一种常见的工业设备,在物料干燥领域具有广泛的应用。

本文将从发展历史和技术创新两个方向来探讨干燥机的演变过程。

二、发展历史1. 早期干燥方法干燥对于早期人类来说,是一种生存必需的技术。

在没有干燥机的时代,人们通过自然晾晒或采用一些简单的方法实现物料的干燥,如在太阳下晒干、使用风力等。

然而,这些方法效率低下,不能满足大规模生产的需求。

2. 机械干燥的发展随着工业革命的到来,人们迫切需要一种能够高效、连续地进行物料干燥的设备。

于是,最早的机械干燥机诞生了。

这种干燥机主要采用蒸汽或燃烧燃料,通过热力传导将物料中的水分蒸发,达到干燥的目的。

尽管这些早期干燥机在技术上还存在一些不足,但其推动了干燥技术的发展。

3. 进一步改良与智能化随着科学技术的进步,干燥机逐渐引入更多的先进技术。

通过改良结构和控制系统,使得干燥机的工作效率、品质和安全性得到了很大提升。

例如,采用循环气流技术将废气进行回收利用,有效提高了能源利用率,减少了环境污染。

三、技术创新1. 微波干燥技术微波干燥技术是近年来的一项重大创新。

相比传统干燥方法,微波干燥技术具有许多优势,如短时间内加热干燥、能耗低、对物料质量影响小等。

微波干燥技术已在食品、药品等行业得到广泛应用,并取得了良好的效果。

2. 超声波干燥技术超声波干燥技术利用超声波的机械振动作用,改变物料内部的温度和湿度分布,加速水分的蒸发过程。

相比传统干燥方法,超声波干燥技术具有干燥速度快、能耗低、对物料质量影响小等优势。

它在纺织、陶瓷等领域的应用逐渐扩大。

3. 进口智能控制系统随着信息技术的发展,先进的智能控制系统被引入到干燥机中,使其具备更高的自动化程度和智能化水平。

通过传感器和控制器的配合,干燥机能够实现对温度、湿度、物料流量等参数的实时监测和调节,从而达到最佳的干燥效果。

四、结论干燥机的发展历史经历了从简单的自然干燥到机械干燥再到技术创新的过程。

技术企业常州市干燥设备有限公司实力制造:硫酸铵烘干机,硫酸铵烘干设备,硫酸铵干燥机,硫酸铵干燥设备,振动流化床干燥机。

先进的工艺、精密的结构、美观的外形、优异的性能,均达到国内先进水平,质量保证,公司备有现货和样机,可提供来料试验,您的满意就是我们的追求,欢迎来电咨询ZLG系列振动流化床干燥机(硫酸铵烘干机,硫酸铵烘干设备,硫酸铵干燥机,硫酸铵干燥设备)联系人:顾经理联系电话:一三六一六一一二九八八。

欢迎拨打我们的销售热线一三六一六一一二九八八,我们24小时专业为您服务。

非标设计定制闪蒸、带式、喷雾、盘式、流化床、桨叶、回转窑、煅烧、气流、沸腾、真空、烘箱等混合制粒设备,良好的信誉,优越的品质,完善的服务!(公司承诺:此设备如经厂家调试,任然不好正常运行,公司全额退款退货,保证客户购买零风险。

)1详3细6咨1询6联1系1方2式9顾8先8生!电池原材料专用快速干燥机,电池原材料烘干机,电池材料闪蒸干燥机概述:XSG系列旋转闪蒸干燥机是我厂在引进、吸收国外先进技术的基础上,自行开发成功的新型干燥设备。

该机技术先进,设计合理,结构紧凑,适用范围广,生产能力大,产品质量好,效率高,节能,在一个设备内干燥、粉碎、筛分一次性完成,消除环境污染,整机性能达到国际先进技术水平。

电池原材料专用快速干燥机,电池原材料烘干机,电池材料闪蒸干燥机结构概述:电池材料闪蒸干燥机|烘干机内部结构具体描述经换热器加热后的洁净空气被鼓入进风口,以适宜的速度旋入干燥室底部的环隙,然后按切线方向进入干燥室,并呈螺旋状上升:同时,物料则由可无级调速的加料器定量加入塔内。

在干燥塔内,物料与热空气进行充分、高效的质热变换,被干燥的粉状物料随同热风一起输送至分离器,其中成品收集包装,而尾气则进一步经除尘装置处理后排空。

在干燥塔底部装有蜗壳式空气分配器和搅拌器,搅拌器的转速通过调节外部电机的转速进行无级调速。

搅拌器有两个作用:它可以带动从分配室进入干燥室的热空气产生高速旋转的气流,进而形成稳定的流化床层,避免了由于局部粘堵而产生的喷动窜涌等不稳定流态化;其次,由于搅拌器上的多组刀片高速旋转,对大块物料不断粉碎,使外干内湿的颗粒不断包裹、剥离、搓碎,表面不断更新,增大了换热面积,从而强化了质、热交换,提高了干燥速率。

XSG16型旋转闪蒸干燥机一、用途及适用范围本系列干燥机适用于各种粉状、颗粒状、块状、泥浆状、滤饼状物料的干燥,广泛适用于食品、化工、医药、建材等行业,如有机物、陶瓷等。

二、工作原理热空气由入口管以适宜的喷动速度从干燥机底部进入搅拌粉碎干燥室,对物料产生强烈的剪切、吹浮、旋转作用,于是物料受到离心、剪切、碰撞、磨擦而被微粒化,强化了传质传热。

在干燥机底部,较大较湿的颗粒团在搅拌器的作用下被机械粉碎,湿含量较低、颗粒度较小的颗粒被旋转气流夹带上升,在上升过程中进一步干燥。

由于气固两相作旋转流动,固相惯性大于气相,固气两相间的相对速度较大,强化两相间的传质传热,所以该机生产强度高。

三、特点1、由于物料受到离心、剪切、碰撞、磨擦而被微粒化呈高度分散状态及固气两相间的相对速度较大,强化了传质传热,使该机生产强度高;2、干燥气体进入干燥机底部,产生强烈的旋转气流,对器壁上物料产生强烈的冲刷带出作用,消除粘壁现象;3、在干燥机底部高温区,热敏性物料不与热表面直接接触,并装有特殊的水冷却装置,解决了热敏性物料的焦化变色问题;4、由于干燥室内周气速高,物料停留时间短,达到高效、快速、小设备大生产;5、普通闪蒸干燥室上部加装陶析环及防爆膜,陶析环可以控制出口物料的粒度及湿度,以达到不同物料的终水份粒度的要求;针对特殊性质的物料如干燥设备需防爆的物料,干燥塔顶部的防爆膜是很好的装置,当压力超过一定的值防爆膜就会弹开,起到卸压的作用,也是设备的一个爆破口。

6.主机旋转轴承采用油冷却,以防止轴承过热,另外旋转主轴底部增加了气密封,防止粉尘进入,造成主轴卡死。

四、技术参数主机直径:(mm)1600主机高度:(mm)8800O/h)875 干燥能力:(kgH2最大装机容量:(KW/h)139.1Kw/h 五、技术性能及配置 1、效率保证:该设备采用科学设计、合理配置,从热源系统配置、除尘系统配置、控制系统等方面着手,确保该设备效率的达标。

喷雾干燥器(塔)类别:TC1P系列TC1P 系列喷雾干燥器 (塔)该系列喷雾干燥器采用泥浆雾化干燥法制备压力成型用的坯粉料,是建筑陶瓷、日用陶瓷和电瓷工业的理想设备,同时也可用于使用高岭土等原料的其它行业的干燥制粉。

选择型号查询TC1P6000型TC1P3200型TC1P2000型TC1P1000型TC1P300型TC1P8000型TC1P4000型TC1P2500型TC1P1500型TC1P500型TC1P100型TC1P 系列喷雾干燥器外观图TC1P 系列喷雾干燥器工艺流程图泥浆喷雾压力:1.5~1.8 MPa燃料种类:重油、渣油、柴油、煤气、天然气、液化气、块煤、煤粉、水煤浆。

热功率:6.8×106 kcal/h燃耗(柴油):700 kg/h装机容量:258.3 kW最大安装高度:26000 mm设备总重:128 t 泥浆喷雾压力:1.5~1.8 MPa燃料种类:重油、渣油、柴油、煤气、天然气、液化气、块煤、煤粉、水煤浆。

热功率:5.1×106 kcal/h燃耗(柴油):510 kg/h装机容量:201.5 kW最大安装高度:22132 mm设备总重:89 t [返页首]型号:TC1P4000型喷雾干燥器水蒸发量:4000 kg/h干粉产量:≥14670 kg/h产量条件:泥浆含水率34%干粉含水率7%工作喷嘴:23~24只热风炉工作温度:1100℃左右,1200℃以下。

塔进风温度:450~500℃塔排风温度:85~95℃塔内负压:-200~-300 Pa泥浆喷雾压力:1.5~1.8 MPa燃料种类:重油、渣油、柴油、煤气、天然气、液化气、块煤、煤粉、水煤浆。

热功率:3.4×106 kcal/h燃耗(柴油):350 kg/h装机容量:153.75 kW最大安装高度:20158 mm设备总重:67t [返型号:TC1P3200型喷雾干燥器水蒸发量:3200 kg/h干粉产量:≥7825 kg/h产量条件:泥浆含水率34%干粉含水率7%工作喷嘴:18~21只热风炉工作温度:1100℃左右,1200℃以下。

中美合资常州健达干燥设备有限公司

CHAGZHOU JIANDA DRY EQUIPMENT CO., LTD

中国驰名品牌

电瓷干燥机

选用产品:LPG离心喷雾干燥机

一、物料概述

电瓷是应用于电力系统中主要起支持和绝缘作用的部件,有时兼做其它电气部件的容器。

因此,对其机械性能、电气性能、耐环境性能(冷热、抗污秽、老化等)有较高的要求。

二.电瓷干燥机概述

离心喷雾干燥(喷雾干燥塔)是液体成形工艺和干燥工业中最广泛应用的工艺。

最适用于从溶液、乳液、悬乳液和糊状液体原料中生产粉状、颗粒状固体产品。

因此,当成品的颗粒大小分布、残留水份含量、堆积密度和颗粒形状都符合精确的标准时,离心喷雾干燥是十分理想的干燥工艺。

三、电瓷干燥机原理

喷雾干燥是将原料用雾化器分散成雾滴,并用热空气(或其他气体)与雾滴直接接触的方式而获得粉粒状产品的一种干燥过程。

空气经过滤和加热,进入干燥器顶部热风分配器,热空气呈螺旋状均匀地进入干燥室,料液经塔体顶部的高速离心雾化器,旋转喷雾成极细微的雾状液珠,雾滴和热空气接触,混合及流动同时进行传热传质,在极短的时间内可干燥为成品,雾滴及热空气的流向有并流,逆流及混合流,接触方式不同,对干燥塔内的温度分布,雾点(或颗粒)的运动轨迹,颗粒在干燥塔中的停留时间及产品性质等均有很大影响。

四、电瓷干燥机特点

1.干燥速度快,料液经雾化后表面积大大增加,在热风气流中,瞬间就可蒸发95%-98%的水份,完成干燥时间仅需5-35秒,特别适用于热敏性物料的干燥。

2.由于干燥是在热空气中完成的,产品基本上保持与液滴相近似的球状,具有良好的分散性,流动性和溶解性。

操作简单稳定,调节控制方便,容易实现自动化作业。

3.生产过程简化,适宜连续控制生产含湿量40%-90%的液体,一次干燥成粉,减少粉碎筛选等工序,操作环境卫生条件优越,能避免干燥过程中的粉尘飞扬。

4.原料液可以是溶液,泥浆,乳浊液,悬浮液,糊状物或融熔物,甚至是滤饼等均可处理。