高速走丝线切割机床锥度切割的参数设定方法

- 格式:pdf

- 大小:260.01 KB

- 文档页数:3

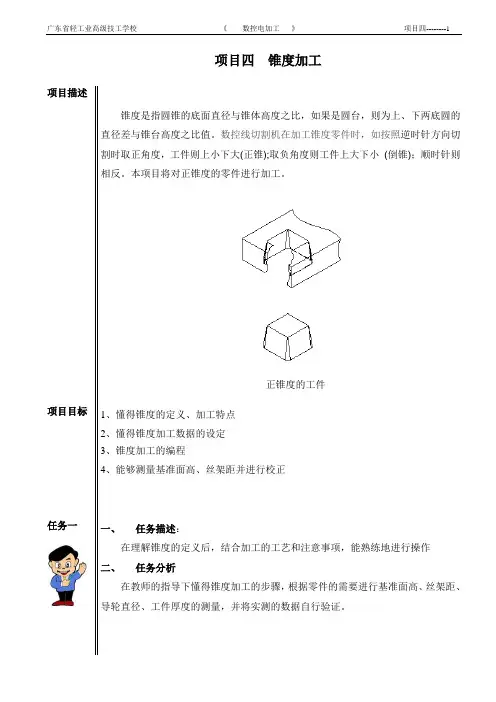

项目四 锥度加工项目描述锥度是指圆锥的底面直径与锥体高度之比,如果是圆台,则为上、下两底圆的直径差与锥台高度之比值。

数控线切割机在加工锥度零件时,如按照逆时针方向切割时取正角度,工件则上小下大(正锥);取负角度则工件上大下小 (倒锥);顺时针则相反。

本项目将对正锥度的零件进行加工。

正锥度的工件项目目标1、懂得锥度的定义、加工特点2、懂得锥度加工数据的设定3、锥度加工的编程4、能够测量基准面高、丝架距并进行校正任务一一、 任务描述:在理解锥度的定义后,结合加工的工艺和注意事项,能熟练地进行操作 二、 任务分析在教师的指导下懂得锥度加工的步骤,根据零件的需要进行基准面高、丝架距、导轮直径、工件厚度的测量,并将实测的数据自行验证。

三、任务准备 (一) 相关知识准备(二) 1 锥度加工的实现机理要在线切割加工中实现锥度切割,就应想办法让电极丝能相对于工件面产生倾斜,而不再是传统的垂直穿越。

当然,丝与工件面间的倾斜不能是保持某一固定的倾斜方向状态,因为这样的话,最多只能是在某一方向面上割出锥度,而当改变加工方向面后则可能得不到锥度,或所得到得锥度不是所期望的。

真正的锥度切割应是能自动地根据所加工的方向面随时改变其倾斜方向,以保证所加工出的锥度工件在锥度范围内的每一个横截面的形状都应是按一定比例缩放得到的。

就如图中圆锥台零件和棱锥台零件所示的一样,在不同的方位上丝产生相对应的倾斜,但丝和垂直面的倾斜角度基本上是保持恒定的。

零件锥度切割的概念实现锥度的切割加工可通过控制上下丝架导向器按一定程序轨迹移动来实现。

根据机床的结构布局安排,可有如图所示的三种实现方式。

方式1:上丝架可动,下丝架不动,如图(a)所示。

方式2:下丝架可动,上丝架不动,如图(b)所示。

方式3:上、下丝架都可动,如图(c)所示。

图 锥度切割的三种实现方式上丝架移动范围丝倾斜下导向点下丝架移动范围丝倾斜上导向点上丝架移动范围丝倾斜下丝架移动范围(a )(b )(c )其中,方式3的结构很复杂,很少采用,只有在需要特别大的加工锥度的情况下,才按方式3设计制造。

线切割锥度参数设置

在实际操作中,线切割锥度参数的设置需要考虑多个因素,包括工件材料、电解液、电极形状和切割需求等。

一般来说,以下是一些常用的线切割锥度参数设置建议:

1. 切割速度:根据材料硬度和电解液性质,合理调整切割速度。

速度过快容易导致电极磨损加快,速度过慢又会导致切割效率低下。

2. 脉冲电流和工作电流:根据材料的导电性和切割要求,适当调整脉冲电流和工作电流。

一般情况下,脉冲电流可以设定为工作电流的1.5倍左右。

3. 段数和脉宽:根据工件材料的硬度和形状,合理设定线切割的段数和脉宽。

段数越多,切割质量越好,但速度会相应下降。

4. 切割温度:根据材料的熔点和工作电流,控制切割温度。

温度过高容易使电极磨损加剧,温度过低又会导致切割效率低下。

5. 切割角度:根据切割需求和材料性质,设定合适的切割角度。

一般情况下,切割角度可以设定在1°-3°之间。

需要注意的是,以上参数设置仅供参考,实际设置需根据具体情况进行调整和优化。

在操作过程中,也可以通过试切等方式逐步优化参数,以达到最佳的切割效

果和工艺要求。

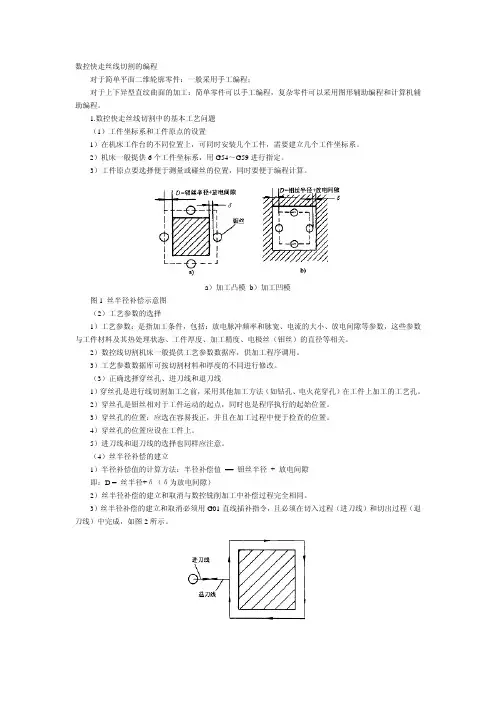

数控快走丝线切割的编程对于简单平面二维轮廓零件:一般采用手工编程;对于上下异型直纹曲面的加工:简单零件可以手工编程,复杂零件可以采用图形辅助编程和计算机辅助编程。

1.数控快走丝线切割中的基本工艺问题(1)工件坐标系和工件原点的设置1)在机床工作台的不同位置上,可同时安装几个工件,需要建立几个工件坐标系。

2)机床一般提供6个工件坐标系,用G54~G59进行指定。

3)工件原点要选择便于测量或碰丝的位置,同时要便于编程计算。

a)加工凸模b)加工凹模图1 丝半径补偿示意图(2)工艺参数的选择1)工艺参数:是指加工条件,包括:放电脉冲频率和脉宽、电流的大小、放电间隙等参数,这些参数与工件材料及其热处理状态、工件厚度、加工精度、电极丝(钼丝)的直径等相关。

2)数控线切割机床一般提供工艺参数数据库,供加工程序调用。

3)工艺参数数据库可按切割材料和厚度的不同进行修改。

(3)正确选择穿丝孔、进刀线和退刀线1)穿丝孔是进行线切割加工之前,采用其他加工方法(如钻孔、电火花穿孔)在工件上加工的工艺孔。

2)穿丝孔是钼丝相对于工件运动的起点,同时也是程序执行的起始位置。

3)穿丝孔的位置:应选在容易找正,并且在加工过程中便于检查的位置。

4)穿丝孔的位置应设在工件上。

5)进刀线和退刀线的选择也同样应注意。

(4)丝半径补偿的建立1)半径补偿值的计算方法:半径补偿值 == 钼丝半径 + 放电间隙即:D = 丝半径+δ(δ为放电间隙)2)丝半径补偿的建立和取消与数控铣削加工中补偿过程完全相同。

3)丝半径补偿的建立和取消必须用G01直线插补指令,且必须在切入过程(进刀线)和切出过程(退刀线)中完成,如图2所示。

图2 丝半径补偿(G41)的建立和取消(5)锥度加工条件1)首先必须输入下列参数:①上导轮中心到工作台面的距离S。

②工作台面到下导轮中心的距离W。

③工件厚度H。

如图3所示。

图3 锥度加工条件参数2)锥度加工的建立和退出图4 锥度切割加工范围和加工误差分析例题①锥度加工的建立和退出过程如图4所示:建立锥度加工(G51或G52),退出锥度加工(G50)②程序段必须是G01直线插补程序段,分别在进刀线和退刀线中完成。

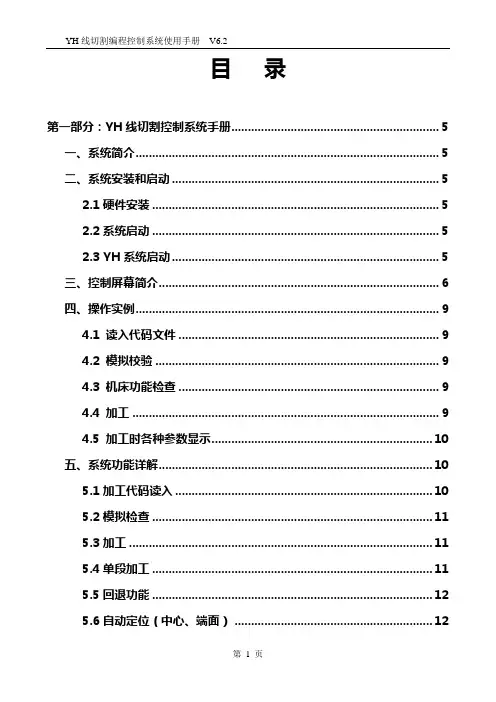

目录第一部分:YH线切割控制系统手册 (5)一、系统简介 (5)二、系统安装和启动 (5)2.1硬件安装 (5)2.2系统启动 (5)2.3 YH系统启动 (5)三、控制屏幕简介 (6)四、操作实例 (9)4.1 读入代码文件 (9)4.2 模拟校验 (9)4.3 机床功能检查 (9)4.4 加工 (9)4.5 加工时各种参数显示 (10)五、系统功能详解 (10)5.1加工代码读入 (10)5.2模拟检查 (11)5.3加工 (11)5.4单段加工 (11)5.5回退功能 (12)5.6自动定位(中心、端面) (12)5.8机床拖板点动控制 (12)5.9图形显示的缩放及移动 (13)5.10代码的显示、编辑、存盘和倒置 (13)5.11功能设置 (13)5.12机床参数设置 (14)5.13计时牌的使用 (15)5.14反向切割处理 (15)5.15断丝处理 (15)5.16清角处理 (15)5.17大锥度补偿 (15)5.18返回DOS (15)5.19 3B代码的直接输入 (15)5.20 3B代码的输出 (16)5.21图形的旋转、平移与对称 (16)5.22工件轮廓三维造型 (16)六、编程切换 (17)七、手工编程 (17)第二部分:YH编程系统使用手册 (19)一、YH系统功能简介 (19)二、YH系统的基本操作方法举例 (21)三、YH系统图标命令及菜单功能详解 (25)3.1点输入: (25)3.3圆输入: (27)3.4切线、切圆输入: (27)3.5非圆曲线的输入 (29)3.6退格 (32)3.7菜单命令 (32)3.7.1文件按钮 (32)3.7.1.1新图 (32)3.7.1.2读盘 (32)3.7.1.3存盘 (33)3.7.1.4打印 (33)3.7.1.5挂起 (33)3.7.1.6拼接 (33)3.7.1.7删除 (34)3.7.1.8退出 (34)3.7.2编辑按钮 (34)3.7.2.1镜像 (34)3.7.2.2旋转 (34)3.7.2.3等分 (34)3.7.2.4平移 (35)3.7.3编程按钮 (35)3.7.3.1切割编程 (35)3.7.3.2四轴合成 (38)3.7.4杂项按钮 (39)3.7.4.1有效区 (39)3.7.4.2交点标记/消隐 (39)3.7.4.3交点数据 (39)3.7.4.4点号显示 (39)3.7.4.5大圆弧设定 (39)3.7.4.6打印机选择 (39)3.8英制尺寸图形的编程 (40)四、编程实例 (40)第一部分:YH线切割控制系统手册一、系统简介YH线切割控制系统是采用先进的计算机图形和数控技术,集控制、编程为一体的快走丝线切割高级编程控制系统。

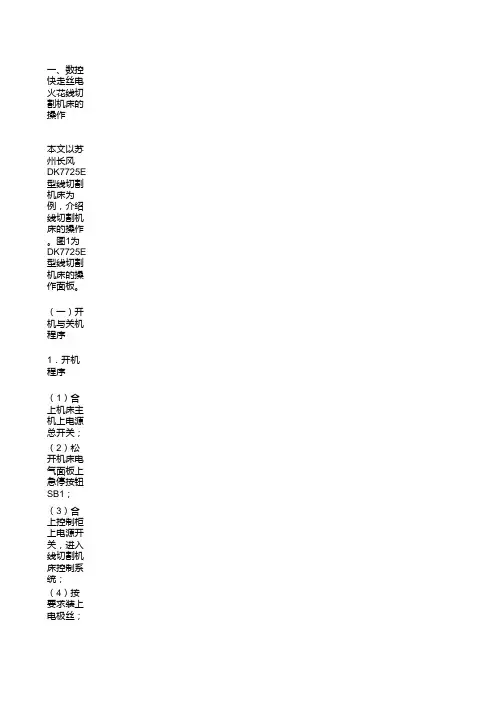

快走丝电火花线切割机床的操作本文以苏州长风DK7725E 型线切割机床为例,介绍线切割机床的操作。

图1为DK7725E 型线切割机床的操作面板。

(一)开机与关机程序1.开机程序(1)合上机床主机上电源总开关;(2)松开机床电气面板上急停按钮SB1;(3)合上控制柜上电源开关,进入线切割机床控制系统;(4)按要求装上电极丝;时针旋转SA1;(6)按SB2,启动运丝电机;(7)按SB4,启动冷却泵;(8)顺时针旋转SA3,接通脉冲电源。

图1DK7725E型线切割机床操作面板2.关机程序(1)逆时针旋转SA3,切断脉冲电源;(2)按下急停按钮SB1;运丝电机和冷却泵将同时停止工作;(3)关闭控制柜电源;(4)关闭机床主机电源。

(二)脉冲电源1.DK7725E型线切割机床脉冲电源简介(1)机床电气柜脉冲电源操作面板简介,如图2所示。

SA1——脉冲宽度选择SA2~SA7——功率管选择 SA8——电压幅值选择 RP1——脉冲间隔调节PV1——电压幅值指示急停按钮——按下此键,机床运丝、水泵电机全停,脉冲电源输出切断。

图2DK7725E型线切割机床脉冲电源操作面板(2)电源参数简介①脉冲宽度脉冲宽度ti 选择开关SA1共分六档,从左边开始往右边分别为:第一档:5us第二档:15us 第三档:30us第四档:50us 第五档:80us 第六档:120us②功率管功率管个数选择开关SA2~SA7可控制参加工作的功率管个数,如六个开关均接通,六个功率管同时工作,这时峰值电流最大。

如五个开关全部关闭,只有一个功率管工作,此时峰值电流最小。

每个开关控制一个功率管。

③幅值电压幅值电压选择开关SA8用于选择空载脉冲电压幅值,开关按至“L”位置,电压为75V 左右,按至“H”位置,则电压为100V 左右。

④脉冲间隙改变脉冲间隔t0调节电位器RP1阻值,可改变输出矩形脉冲波形的脉冲间隔t0,即能改变加工电流的平均值,电位器旋置最左,脉冲间隔最小,加工电流的平均值最大。

高速切削对数控编程的具体要求

1. 切削参数要求,高速切削对数控编程要求合理选择切削速度、进给速度和切削深度等参数。

切削速度要保持在合适的范围内,以

确保切削效率和刀具寿命的平衡。

进给速度要根据材料的硬度、切

削力和刀具的性能等因素进行调整,以实现高效的切削。

切削深度

要根据工件的要求和刀具的稳定性来确定。

2. 刀具选择要求,高速切削要求选择合适的刀具。

刀具的材料、刃数、刃角、刃长等参数需要根据切削材料、切削条件和加工要求

进行选择。

高速切削一般需要使用硬质合金刀具或涂层刀具,以提

高切削速度和刀具寿命。

3. 编程技巧要求,高速切削对数控编程的要求包括合理的刀具

路径规划、平滑的切削轨迹和精确的切削参数控制。

刀具路径要避

免多余的刀具运动,减少空程时间,提高切削效率。

切削轨迹要尽

量平滑,避免急剧的变化和过大的加速度,以减少振动和刀具的应力。

切削参数的控制要准确,包括切削速度、进给速度、切削深度、切削角度等,以保证加工质量和刀具寿命。

4. 程序调试要求,高速切削对数控编程的程序调试要求严格。

需要对程序进行充分的模拟和验证,确保刀具路径和切削参数的准确性。

同时,还需要进行切削试验和切削力的监测,以调整和优化切削参数,提高切削效率和加工质量。

综上所述,高速切削对数控编程的具体要求包括合理选择切削参数、选择合适的刀具、掌握编程技巧和进行程序调试等方面。

这些要求的达成可以提高加工效率、降低成本和提高产品质量。

数控快走丝电火花线切割机床的操作:本文以苏州中航长风DK7725E型线切割机床为例,介绍线切割机床的操作。

图1为DK7725E型线切割机床的操作面板。

(一)开机与关机程序1.开机程序(1)合上机床主机上电源总开关;(2)松开机床电气面板上急停按钮SB1;(3)合上控制柜上电源开关,进入线切割机床控制系统;(4)按要求装上电极丝;(5)逆时针旋转SA1;(6)按SB2,启动运丝电机;(7)按SB4,启动冷却泵;(8)顺时针旋转SA3,接通脉冲电源。

图1 DK7725E型线切割机床操作面板2.关机程序(1)逆时针旋转SA3,切断脉冲电源;(2)按下急停按钮SB1;运丝电机和冷却泵将同时停止工作;(3)关闭控制柜电源;(4)关闭机床主机电源。

(二)脉冲电源1.DK7725E型线切割机床脉冲电源简介(1)机床电气柜脉冲电源操作面板简介,如图2所示。

SA1——脉冲宽度选择 SA2~SA7——功率管选择 SA8——电压幅值选择 RP1——脉冲间隔调节PV1——电压幅值指示急停按钮——按下此键,机床运丝、水泵电机全停,脉冲电源输出切断。

图2 DK7725E型线切割机床脉冲电源操作面板(2)电源参数简介①脉冲宽度脉冲宽度ti选择开关SA1共分六档,从左边开始往右边分别为:第一档:5us第二档:15us第三档:30us第四档:50us 第五档:80us第六档:120us②功率管功率管个数选择开关SA2~SA7可控制参加工作的功率管个数,如六个开关均接通,六个功率管同时工作,这时峰值电流最大。

如五个开关全部关闭,只有一个功率管工作,此时峰值电流最小。

每个开关控制一个功率管。

③幅值电压幅值电压选择开关SA8用于选择空载脉冲电压幅值,开关按至“L”位置,电压为75V左右,按至“H”位置,则电压为100V左右。

④脉冲间隙改变脉冲间隔t0调节电位器RP1阻值,可改变输出矩形脉冲波形的脉冲间隔t0,即能改变加工电流的平均值,电位器旋置最左,脉冲间隔最小,加工电流的平均值最大。

线切割加工前校垂直度是为了保证工件基准面和钼丝,也就是切割面成90度,如果不校正钼丝垂直的话,切斜了,那工件就直接报废了。

所以线切割校正垂直是非常重要且必要的。

小编在这两篇文章中分别讲解一下中走丝线切割校正垂直步骤和快走丝线切割校正垂直步骤。

【1】穿好钼丝后,先检查是否掉导轮,再收紧钼丝。

【2】上下导轮定位,常规中C型走丝设计都是下导轮可左右偏移,上导轮可前后偏移,应固定上下导轮时就进行初校,尽量调整到钼丝与工作台基准面垂直,此处通常都是由厂家在机床调试时就做好定位的,加工时无需再调整。

【3】校钼丝垂直开启电源碰丝模式。

用基准件碰触钼丝,碰到即回,以防烧伤工件表面。

根据实际火花情况,适当调整锥度装置,直到XY轴两个方向均触碰均匀。

【4】实际切割加工将基准件置于工件基准面上或直接触碰工件基准面。

装夹时先调整好工件,实在不行可直接上锤子,然后校表后方可碰丝。

按实际需要微调锥度装置。

温馨提示:碰丝时要开启电源碰丝模式;机床安装时,校好垂直才能装宝石眼膜。

中丝的垂直是指钼丝与X、Y平面的垂直,丝的垂直度对加工精度的影响十分的重大,所以矫正丝的垂直度是十分有必要的,而且需要十分细致的操作,不可马虎。

再购买线切割时,会有钼丝校正用的工具,其中有亚铃形,有圆柱形,有直角形,有四方六面体,也有导电接触电表显示形的仪。

只要有足够的精度且使用得当,都可以收到满意的效果。

不管是哪种校正工具看似简单但制做较为麻烦,拿到的校正工具一定要亲自检验一下。

用基准比对,透光检查,实用换位测量等都可行。

自测zui方便的当然是四方六面体,只要素置于机床的床面上,用X、Y座标分别表测相邻三个面,期误差可以很容易的看得出来。

校正钼丝时,除电表显示的仪器外,多数都靠放电火花找正的办法,这也是zui直观,zui 可信的方法。

但应注意,要首先用表测量工具的上表面,确实作到了与X、Y面平行后再使用,不可草草放到垫铁或床面上就使,这一放往往是不够可靠的。