三相分离器工艺计算01

- 格式:xls

- 大小:113.50 KB

- 文档页数:2

三相分离器工作原理、结构、工艺参数一、工作原理生产汇管来原油进入三相分离器,利用油、气、水密度的不同进行油、气、水三相初步分离。

1、预分离段从三相分离器进口来的油气由切向进入预分离器,利用离心力而不是机械的搅动来分离来液成为液体和气体,进行初步气、液两相旋流分离。

分离后的气体向上进入预分离器下伞和上伞,按折流方式先后与下伞、上伞壁碰撞,从而将气中带出的液体形成较大的液滴,重力使液滴进一步分离出来,经上、下伞碰撞分离后的气体则通过气连通管导入到三相生产分离器的分离沉降段上部。

分离后的液体通过预分离器向下导液管导入到三相分离器底部,经布液管从液面以下的水层向上喷出,进入到三相分离器预分离段进行油、水初步分离,主要分离出游离水。

布液管的作用:避免了气体对液体的扰动,保持了油水界面的稳定,有利于油水更好地分离。

2、分离沉降段经预分离段进行初步分离后的液体,沿水平方向向右移动进入分离沉降段。

这一段内有较大的沉降空间(分离沉降时间20分钟左右),其中部有两段聚结填料,有助于水中油滴和油中水滴的聚结,从而有促进油、水分离。

液体在水平移动过程中,密度较小的原油逐渐上浮,而密度较大的污水(主要是游离水)则向下沉入设备底部,同时使油气逐步分离开来。

气体则在分离沉降段上部空间内,沿水平方向向右运动进入到分气包,重力作用使气体中的液体沉降到三相分离器分离沉降段液面上。

3、集液段由于油、水密度的不同,使分离沉降段中的液体出现分层,水的密度较大在下层,油的密度较小在上层。

在下层的水则通过集液段底部的喇叭口,利用连通器原理向上溢流进入三相分离器水室,水室中的水通过出水口导出进入5000m3沉降罐。

在上层的油经集液段上部堰板溢流到导油汇管,进入到三相分离器的油室,油室中的油通过油出口导出进入热化学脱水器。

4、捕雾段气体经沉降分离段后进入到分气包,由于气体中仍夹有细小的液滴,在分气包中装有捕雾装置-丝网捕雾器,丝网捕雾器的丝网由圆形或扁形的耐腐蚀的金属丝编织而成,其脱除液沫工作原理是:夹带液沫的气体流经丝网时,与丝网相碰撞,液沫由于其表面张力,而在丝与丝的交叉接头处聚集。

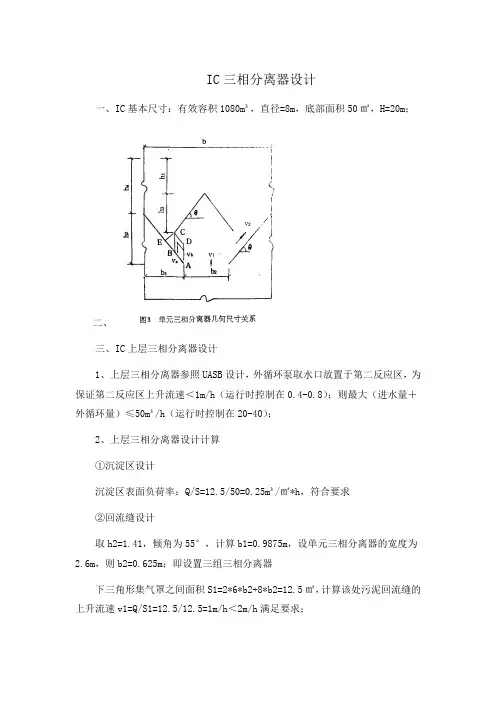

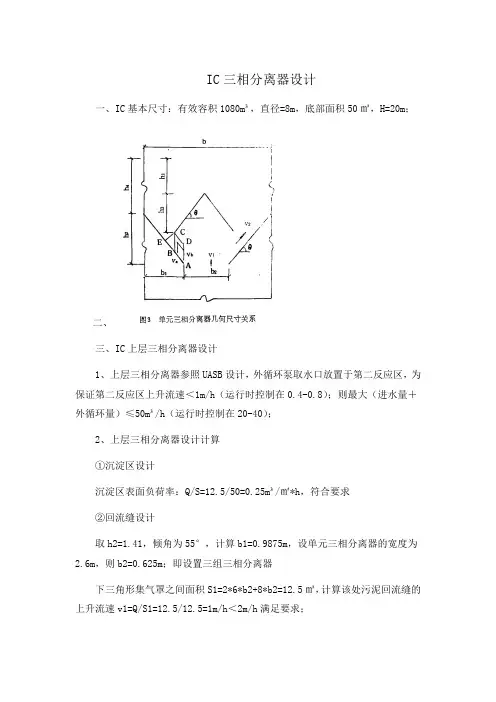

IC三相分离器设计一、IC基本尺寸:有效容积1080m³,直径=8m,底部面积50㎡,H=20m;二、三、IC上层三相分离器设计1、上层三相分离器参照UASB设计,外循环泵取水口放置于第二反应区,为保证第二反应区上升流速<1m/h(运行时控制在0.4-0.8);则最大(进水量+外循环量)≤50m³/h(运行时控制在20-40);2、上层三相分离器设计计算①沉淀区设计沉淀区表面负荷率:Q/S=12.5/50=0.25m³/㎡*h,符合要求②回流缝设计取h2=1.41,倾角为55°,计算b1=0.9875m,设单元三相分离器的宽度为2.6m,则b2=0.625m;即设置三组三相分离器下三角形集气罩之间面积S1=2*6*b2+8*b2=12.5㎡,计算该处污泥回流缝的上升流速v1=Q/S1=12.5/12.5=1m/h<2m/h满足要求;令上三角形集气罩回流缝的宽度为0.32m>0.2m,S2=(4*6+2*8)*0.32=12.8㎡计算上三角形集气罩与下三角形集气罩斜面之间的上升流速v2=Q/S2=0.98<v1<2m/h,满足要求。

③气液分离设计BC=c/sin35°=0.32/0.5736=0.56m,取AB=0.3,夹角为58.8°,计算上三角形集气罩高度为0.8m,取水深h1=1.2m,设沼气气泡直径为0.008cm,废水密度为1.01g/cm³,碰撞系数为0.95,沼气密度为0.0012g/cm³,计算Vb=6.01m/h经过校核Vb/Va=6.01/0.98=6.13>BC/AB=0.56/0.3=1.87,满足设计要求。

二、下层三相分离器设计设计IC去除率为70%,进水COD8000mg/L,出水COD2300mg/L;第一反应区占总去除率的85%,计算总去除1710kgCOD/d,沼气产率按0.4m³/kgCOD计算,总计产生684m³/d沼气,假设每方沼气提升1-2m³/d废水,计算总计提升液体为684-1368m³/d,即28.5-57m³/h;外循环泵+进水最大流量为40m³/h,内循环泵为90m³/h(取水管安置于下层三相分离器下);第一反应区最大流量为187.5m³/h,计算第一反应室最大升流速度为3.75m/h;通过下层三相分离器最大流量为40+57*15%=47.65m³/h,即通过三相分离器最大升流速度为0.95m/h;以最大升流速度设计IC下层三相分离器;三相分离器示意图见图1-1;①沉淀区设计沉淀区表面负荷率:Q/S=47.65/50=0.95m³/㎡*h,符合要求②回流缝设计设置一组三相分离器,d=8m,取AB为1.15m,下三角罩为52°,则下三角高为h=3.65m,下三角过水断面为S1=3.14*4*4-3.14*2.85*2.85=25.6㎡,则V1=Q/S1=47.65/25.6=1.86m/h<2m/h,符合要求;令上三角形集气罩回流缝的宽度为0.3m>0.2m,取上集气罩离下集气罩水平距离为1.2m,通过计算得出S2=37㎡,V2=1.29m/h<V1<v1,符合要求;③气液分离设计设沼气气泡直径为0.01cm,废水密度为1.03g/cm³,碰撞系数为0.95,沼气密度为0.0012g/cm³,净水运动粘滞系数v=0.0101c㎡/s计算Vb=9.58m/h Vb/va=9.58/1.29=7.4>BC/AB=1.54/0.3=5.1。

三相分离器工作原理结构工艺参数三相分离器(也称为三相离心机)是一种用于分离混合液体中的悬浮物、固体颗粒和液体的设备。

它广泛应用于化工、制药、食品、环保等领域,可以实现高效的固液分离和液液分离。

下面将详细介绍三相分离器的工作原理、结构以及工艺参数。

工作原理:结构:1.主机:主机是整个设备的基础,通常由钢材制成,具有足够的强度和刚性来支撑驱动装置和分离装置。

2.驱动装置:驱动装置通常由电机和传动装置组成,用于产生旋转力,并将其传递给分离器的碟片或圆柱体。

3.分离装置:分离装置可以是碟片或圆柱体。

碟片分离器内部由一系列碟片叠加而成,每个碟片上都有一组排出孔,用于排出固体颗粒。

圆柱体分离器内部由一个旋转的圆筒构成,内部有一层过滤介质,固体颗粒被这层过滤介质挡住,而液体则通过过滤介质排出。

4.进料和排料装置:进料装置用于将混合液体引入分离器,排料装置用于分别排出固体颗粒和液体。

5.控制系统:控制系统用于控制整个设备的运行和操作。

工艺参数:1.分离因素:分离因素是描述分离效果的重要参数,表示分离器在分离过程中所产生的离心力跟重力的比值。

分离因素越大,分离效果越好。

分离因素的计算公式为:分离因素=ω²r/g,其中ω是离心机的角速度,r是离心机半径,g是重力加速度。

2.分离效率:分离效率是指分离器在特定条件下分离的效果,通常用固液分离率和液液分离率表示。

固液分离率是指分离器在分离过程中固体颗粒的分离率,液液分离率是指分离器在分离过程中液体的分离率。

3.处理能力:处理能力是指分离器单位时间内处理混合液体的能力,通常以流量或排出物料的重量来表示。

4.操作压力:操作压力是指分离器在工作过程中的压力条件,可以通过调整进料和排料装置的开口来调节操作压力。

以上是三相分离器的工作原理、结构和工艺参数的介绍,希望能对您有所帮助。

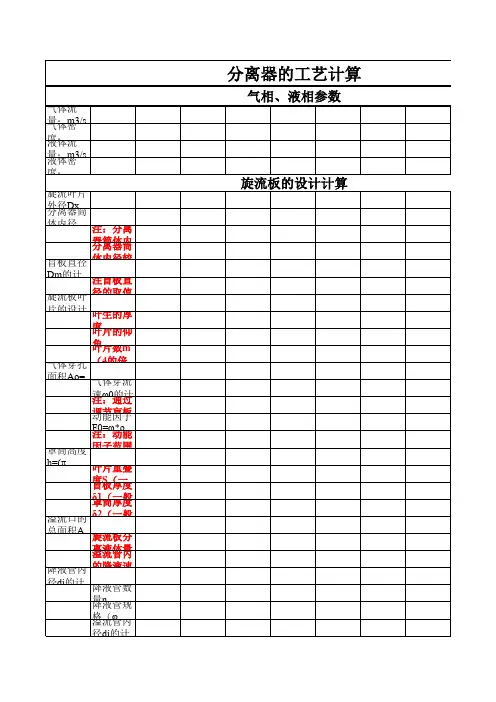

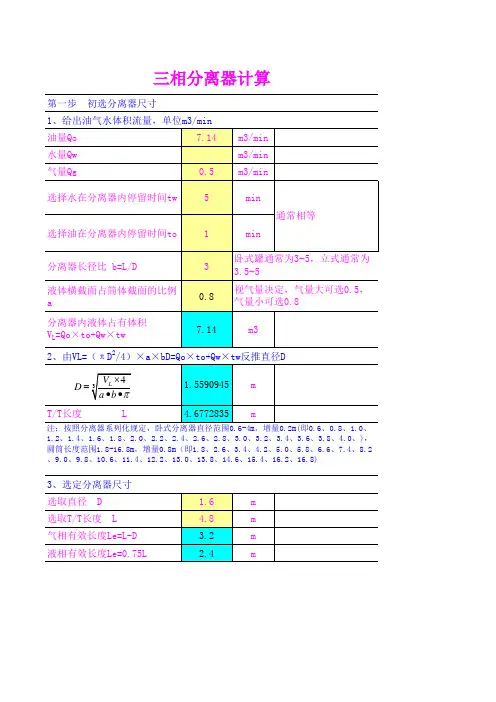

油量Qo 7.14

m3/min 水量Qw m3/min 气量Qg

0.5m3/min 选择水在分离器内停留时间tw

5min

选择油在分离器内停留时间to 1min

分离器长径比 b=L/D 3液体横截面占筒体截面的比例a

0.8分离器内液体占有体积V L =Qo×to+Qw×tw

7.14

m3

1.5590945m T/T长度 L

4.6772835

m

选取直径 D 1.6m 选取T/T长度 L 4.8m 气相有效长度Le=L-D 3.2m 液相有效长度Le=0.75L

2.4

m

三相分离器计算

第一步 初选分离器尺寸

1、给出油气水体积流量,单位m3/min 卧式罐通常为3~5,立式通常为3.5~5

3、选定分离器尺寸视气量决定,气量大可选0.5,气量小可选0.8通常相等

2、由VL=(πD 2/4)×a×bD=Qo×to+Qw×tw反推直径D

1.2、1.4、1.6、1.8、

2.0、2.2、2.4、2.6、2.8、

3.0、3.2、3.4、3.6、3.8、

4.0、),圆筒长度范围1.8-16.8m,增量0.8m(即1.8、2.6、3.4、4.2、

5.0、5.8、

6.6、

7.4、

8.2、

9.0、9.8、10.6、11.4、12.2、13.0、13.8、14.6、15.4、16.2、16.8)

3

4L V D a b π

⨯=∙∙

第二步 按各相所需面积选分离器尺寸。

IC三相分离器设计一、IC基本尺寸:有效容积1080m³,直径=8m,底部面积50㎡,H=20m;二、三、IC上层三相分离器设计1、上层三相分离器参照UASB设计,外循环泵取水口放置于第二反应区,为保证第二反应区上升流速<1m/h(运行时控制在0.4-0.8);则最大(进水量+外循环量)≤50m³/h(运行时控制在20-40);2、上层三相分离器设计计算①沉淀区设计沉淀区表面负荷率:Q/S=12.5/50=0.25m³/㎡*h,符合要求②回流缝设计取h2=1.41,倾角为55°,计算b1=0.9875m,设单元三相分离器的宽度为2.6m,则b2=0.625m;即设置三组三相分离器下三角形集气罩之间面积S1=2*6*b2+8*b2=12.5㎡,计算该处污泥回流缝的上升流速v1=Q/S1=12.5/12.5=1m/h<2m/h满足要求;令上三角形集气罩回流缝的宽度为0.32m>0.2m,S2=(4*6+2*8)*0.32=12.8㎡计算上三角形集气罩与下三角形集气罩斜面之间的上升流速v2=Q/S2=0.98<v1<2m/h,满足要求。

③气液分离设计BC=c/sin35°=0.32/0.5736=0.56m,取AB=0.3,夹角为58.8°,计算上三角形集气罩高度为0.8m,取水深h1=1.2m,设沼气气泡直径为0.008cm,废水密度为1.01g/cm³,碰撞系数为0.95,沼气密度为0.0012g/cm³,计算Vb=6.01m/h经过校核Vb/Va=6.01/0.98=6.13>BC/AB=0.56/0.3=1.87,满足设计要求。

二、下层三相分离器设计设计IC去除率为70%,进水COD8000mg/L,出水COD2300mg/L;第一反应区占总去除率的85%,计算总去除1710kgCOD/d,沼气产率按0.4m³/kgCOD计算,总计产生684m³/d沼气,假设每方沼气提升1-2m³/d废水,计算总计提升液体为684-1368m³/d,即28.5-57m³/h;外循环泵+进水最大流量为40m³/h,内循环泵为90m³/h(取水管安置于下层三相分离器下);第一反应区最大流量为187.5m³/h,计算第一反应室最大升流速度为3.75m/h;通过下层三相分离器最大流量为40+57*15%=47.65m³/h,即通过三相分离器最大升流速度为0.95m/h;以最大升流速度设计IC下层三相分离器;三相分离器示意图见图1-1;①沉淀区设计沉淀区表面负荷率:Q/S=47.65/50=0.95m³/㎡*h,符合要求②回流缝设计设置一组三相分离器,d=8m,取AB为1.15m,下三角罩为52°,则下三角高为h=3.65m,下三角过水断面为S1=3.14*4*4-3.14*2.85*2.85=25.6㎡,则V1=Q/S1=47.65/25.6=1.86m/h<2m/h,符合要求;令上三角形集气罩回流缝的宽度为0.3m>0.2m,取上集气罩离下集气罩水平距离为1.2m,通过计算得出S2=37㎡,V2=1.29m/h<V1<v1,符合要求;③气液分离设计设沼气气泡直径为0.01cm,废水密度为1.03g/cm³,碰撞系数为0.95,沼气密度为0.0012g/cm³,净水运动粘滞系数v=0.0101c㎡/s计算Vb=9.58m/h Vb/va=9.58/1.29=7.4>BC/AB=1.54/0.3=5.1。

设计参数(1)液体介质资料A.液体流量:53.00 m3/h ;B.油比重900.7 kg/m3;C.原油含水量:30.00 %D.原油发泡程度:有(有、无);E.原油动力粘度:0.75 Pa.s;F.水的动力粘度:4.5×10-4 Pa.s;G.水密度:1070.00 kg/m3H.气密度 3. 90 kg/m3I.气体流量4388.00 m3/hJ.气粘度 1.22×10-5Pa.SK.压缩因子Z 0.958L.是否有断塞流:无(有、无);M.设计处理余量50.00 %N 油相停留时间10.00 minO水相停留时间10.00 minP设计温度49.00 ℃Q操作温度38.00 ℃R设计压力3000.00 KPaS操作压力2000.00 KPaT最小长径比 2.50X最大长径比 5.00Y 控制粒径500.00 μm(2)气体介质资料A.气体处理量:4388.00 m3/h;B.标准状态下气体密度: 3. 90 kg/m3;C.操作条件下气体动力粘度: 1.22×10-5 Pa.s;(3)设计条件A.操作温度:38.00℃;B.设计温度49.00 ℃C.操作压力:2000.00 MPa;D.分离器型式:(立式、卧式、球形)卧式;E.分离器功能:(两相、三相)三相;F.分离后允许原油含水量:5~10 %(质量比);G.水中含油量: 1000 mg/L;H.缓冲时间:10.00 min;I.分离后气体带液量是否需要检测:不(需、不);J.分离器是否设有排液泵:设(设、不);K.控制仪表类型:气动(电动或气动)。

分离器工艺计算1分离器选型根据已知参数,此原油处理中固体杂质含量较少,位于陆路,占地面积因素要求较小,分离性能要求较高,存在乳状液,泡沫等因素,气液处理量较大,液量变化大,对缓冲性能要求高,气液比约20:1,设计分离温度49℃,鉴于以上因素,选择卧式三相分离器。

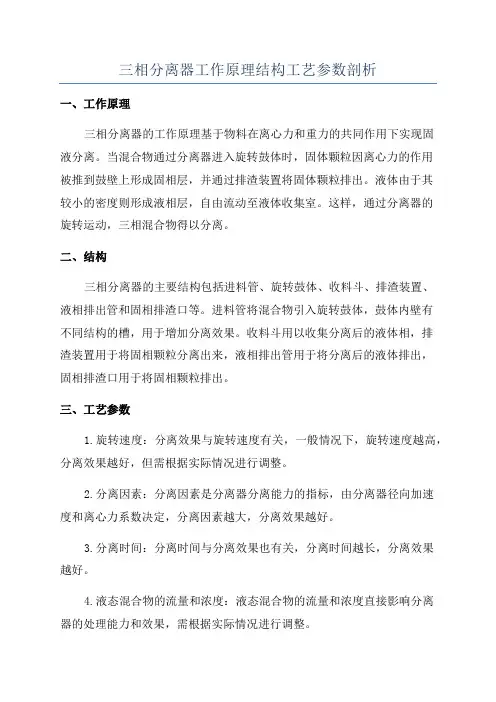

三相分离器工作原理结构工艺参数剖析一、工作原理三相分离器的工作原理基于物料在离心力和重力的共同作用下实现固液分离。

当混合物通过分离器进入旋转鼓体时,固体颗粒因离心力的作用被推到鼓壁上形成固相层,并通过排渣装置将固体颗粒排出。

液体由于其较小的密度则形成液相层,自由流动至液体收集室。

这样,通过分离器的旋转运动,三相混合物得以分离。

二、结构三相分离器的主要结构包括进料管、旋转鼓体、收料斗、排渣装置、液相排出管和固相排渣口等。

进料管将混合物引入旋转鼓体,鼓体内壁有不同结构的槽,用于增加分离效果。

收料斗用以收集分离后的液体相,排渣装置用于将固相颗粒分离出来,液相排出管用于将分离后的液体排出,固相排渣口用于将固相颗粒排出。

三、工艺参数1.旋转速度:分离效果与旋转速度有关,一般情况下,旋转速度越高,分离效果越好,但需根据实际情况进行调整。

2.分离因素:分离因素是分离器分离能力的指标,由分离器径向加速度和离心力系数决定,分离因素越大,分离效果越好。

3.分离时间:分离时间与分离效果也有关,分离时间越长,分离效果越好。

4.液态混合物的流量和浓度:液态混合物的流量和浓度直接影响分离器的处理能力和效果,需根据实际情况进行调整。

总结起来,三相分离器的工作原理基于离心力和重力,通过旋转鼓体将液态混合物中的固体和液体相分离。

其结构包括进料管、旋转鼓体、收料斗、排渣装置等部件。

工艺参数包括旋转速度、分离因素、分离时间以及液相混合物的流量和浓度等。

三相分离器在实际应用中可以根据具体需求进行调整和优化,以达到最佳的分离效果。

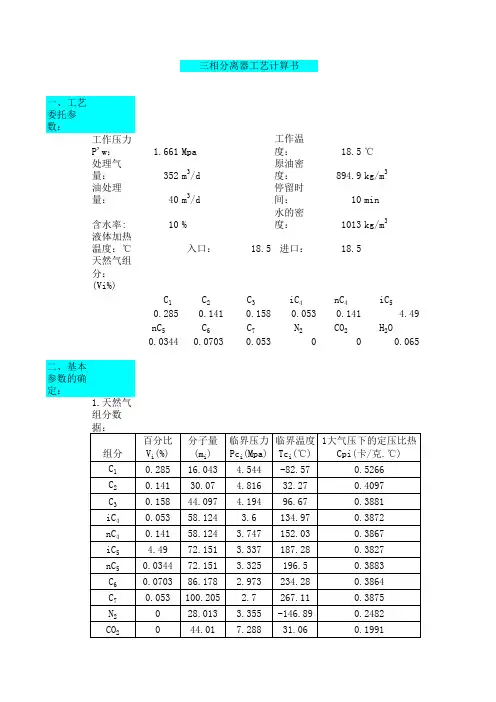

一、工艺委托参数:工作压力P'w: 1.661Mpa 工作温度:18.5℃处理气量:352m3/d 原油密度:894.9kg/m3油处理量:40m3/d 停留时间:10min含水率:10%水的密度:1013kg/m3液体加热温度:℃ 入口:18.5 进口:18.5天然气组分:(Vi%)C1 C2 C3 iC4 nC4 iC50.2850.1410.1580.0530.141 4.49nC5 C6 C7 N2 CO2 H2O0.03440.07030.053000.065二、基本参数的确定:1.天然气组分数三相分离器工艺计算书分子量M:3.6603563.天然气相对密度△g:0.1263764.临界压力Pc:0.280427Mpa 5.临界温度T'c:9.274789 ℃=282.2748K6.工作温度:t=18.5℃Tw= t+273=291.5K7.工作压力Pw:P'w= 1.661MPaPw=P'w+0.1= 1.761Mpa(绝)8.对比压力Pr:Pr=Pw/Pc= 6.2797029.对比温度Tr:Tr=Tw/T'c= 1.03268210.压缩因子Z:(0≤Pr≤2;1.25≤Tr≤1.6)Z=1+(0.34Tr-0.6)Pr=-0.5629411.1大气压下定压比热C0p:C0p i=∑y i Cp i=0.021887(卡/克.℃)M=∑y i m i=△g=M/28.964= Pc=∑Pc i y i= T'c=∑y i Tc i=C0p=C0p i M=0.080113(卡/克.℃)12.标准状态下大气压Ps:Ps=0.1MPa 13.标准状态下温度Ts:(To=20℃ 或0℃)To=0℃Ts=To+273=273K 14.标准状态下空气密度ρa(Ts=20℃时取1.205;Ts=0 ℃时取1.293):ρa= 1.293kg/m3 15.标准状态下气体密度ρgs:ρgs=ρa△g=0.163404kg/m3 16.分离条件下气体密度ρg:ρg=ρgsPwT s/(PSTwZ)=-4.7872kg/m3 17.分离条件下气体动力粘度μg:x=2.57+0.2781△+1063.6/gTw= 6.253859y=1.11+0.04x= 1.360154c=2.415(7.77+0.1844△)Tw1.5x1g0-4/(122.4+377.58△+1.8Tw)g=0.01348112μ=cexp[x(gρ/1000)y]g=#NUM!mPa.s18.原油20℃时的密度ρ:20ρ20=894.9kg/m319.原油工作温度下的密度ρo:(0~50℃) §=1.828-0.646732ρo=ρ20-§(t-20)=895.8701kg/m320.原油15℃时的密度ρ:15ρ15=ρ-§(t-2020)=898.1337kg/m321.阿基米德准数Ar:Ar=d3(ρ-ρg)gρo/μg2=#NUM!g22.油滴沉降状态处于过渡区,雷诺数Re:Re=0.153Ar0.714=#NUM!23.液相截面高度与容器直径之比η:η=h/D=0.624.油滴匀速沉降速度ω0:ω0=μRe/dρg=#NUM!m/sg25.容器长度与直径之比L/D:3~526.分离器允许气体流速ω:ghω=0.49(3gh~5)ω/(1-η)=#NUM!~#NUM!m/s三、分离器外形尺寸的确定:1.油处理量Qo:40m3/d2.原油含水率ηi:10%3.水的密度ρw: ρw=1013kg/m34.液体综合密度ρl:ρl=ρwηi+ρo(1-ηi)=907.5831kg/m35.液体处理量Q:Q=Q oρ20/(1000(1-ηi))=39.77333(t/d) /ρl=43.82335m3/d 6.水处理量Qw:Q w=ηiQ= 3.977333(t/d)/ρw= 3.926292m3/d 7.载荷波动系数β: 1.28.液相所占截面积与分离器横截面积之比n2:n2=[(2η-1)(1-(2η-1)2)1/2+arcsin(2η-1)]/π+1/2=0.626479.出油口高度与分离器直径之比η1:η1=0.110.出油口以下弓形截面积与分离器横截面积之比n1:n1=[(2η1-1)(1-(2η1-1)2)1/2+arcsin(2η1-1)]/π+1/2=0.05204401 11.液体在分离器中的停留时间t:t=10min12.分离器直径D:D=[(Qtβ)/(360π(L/D)(n2-n1))]1/3=0.646189~0.54501711m 13.分离器实际外形尺寸:直径D= 1.4m长度L= 5.6m四、气体处理量核算:1.容器长度与直径之比K1:K1= L/D=42.分离器允许气体流速ωgh:ωgh=0.49K1ω0/(1-η)=#NUM!3.分离器实际处理能力Q'gsQ'gs=67858D2(1-n2)ωghPwTs/(PsTwZ)=#NUM! >352m3/d结论:满足要求五、网垫除雾器计算:1.气体处理量Qgs: Qgs=352m3/d2.分离条件下气体的实际处理量Q g:Q g=Q gs TwPsZ/(PwT s)=-12.015m3/d3.网垫除雾器的气体流速ωg:ω=K[(ρo-gρg)/ρ]0.5=#NUM!m3/sg4.网垫面积A:A=Q g/(86400ωg)=#NUM!m25.丝网单丝直径D0:0.00015m6.斯托克斯准数S t:S t=d2ρoωg/(18μg D0)=#NUM!7.单丝的捕集效率η:查图3-27η=0.788.捕雾效率E:0.989.网垫比表面积a:590m2/m310.除雾器网垫厚度H:H=-3πln(1-E)/(2aη)=0.040059m11.丝网除雾器直径 Ds:Ds=(4A/π)1/2=#NUM!m实际取值:Ds=m六、分离器进出口管确定:1.流动状态下气液混合体密度ρM:ρ=(ρ1Q+MρgQg)/(Q+Qg)=1252.214kg/m3 =78.1730091lb/ft3 2.常数C(无固体杂质为100,含有沙子为50~75):503.进口管流体冲刷腐蚀速度V e:Ve=C/ρ1/2= 1.72368m/sm4.出气管气体流速V2:V2=15m/s5.出油口液体流速Vo Vo=1m/s6.出水口液体流速Vw=1m/s7.进口管直径确定d1:d1=103[4Qg/(πVe)]1/2=#NUM!mm8.出气管直径确定d2:d2=103[4Qg/(πV2)]1/2=#NUM!mm直径确定do:do=103[4Qo/(πVo)]1/2=24.27885mm10.出水口直径确定d w:dw=103[4Qw/(πVw)]1/2=7.60658mm进口管径实际取值:DN=mm出气管径实际取值:DN=mm出液管径实际取值:DN=mm 七、安全阀的计算:1.安全阀的安全泄放量W s:W s=Q gρ/24= 2.396596kg/hg2.分离器设计压力P:P=0.4MPa3.安全阀出口侧压力(绝)P0:P0=0.1Mpa开启压力P z:Pz=P=0.4Mpa 5.安全阀排放压力(绝)P d:Pd=1.1P+0.1=0.54Mpa6.气体绝热系数k:C pi0=∑y i C pi=0.021887C p0=C pi0M=0.080113查图2-27△C p=0.07C p=C p0+△C p=0.150113查图2-29C p-C v=2C v=C p-5=-1.84989k=C p/C v =-0.081157.临界条件:P0/P d=0.185185<(2/(k+1))k/(k-1)=1.06011458条件判别: 属于:临界状态8.气体特性系数C:C=520[k(2/(k+1))(k+1)/(k-1)]1/2=#NUM!9.安全阀额定泄放系数K:K=0.6510.安全阀排放面积A:A=W S/(7.6x10-2CKPd(M/ZTw)1/2=#NUM!mm2阀数量N:N=1个12.安全阀喉径d0:d0=(4A/(N*π))1/2=#NUM!mm结论:安全阀选用 A44Y-16C 公称直径DN100 数量:1个八、热负荷确定:1.原油入口温度:t1=18.5℃2.原油出口温度:t2=18.5℃3.被加热原油质量流量W o:W o=ρoQo=1493.117kg/h4.被加热原油含水率η1:η1=30%5.被加热水的质量流量Ww:W W=W oη1/(1-η1)=639.9072kg/h6.原油比热C O(按出口温度t2计算):Co=(1.687+3.39x10-3t2)/[4.1868(ρ15)1/2]=0.440976kcal/kg*℃7.水的比热C w: C w=1kcal/kg*℃8.加热所需的热负荷QR:Q R=(C W W w+C o W o)(t2-t1)=0kcal/h=0kw实际取值: Q R=kw。

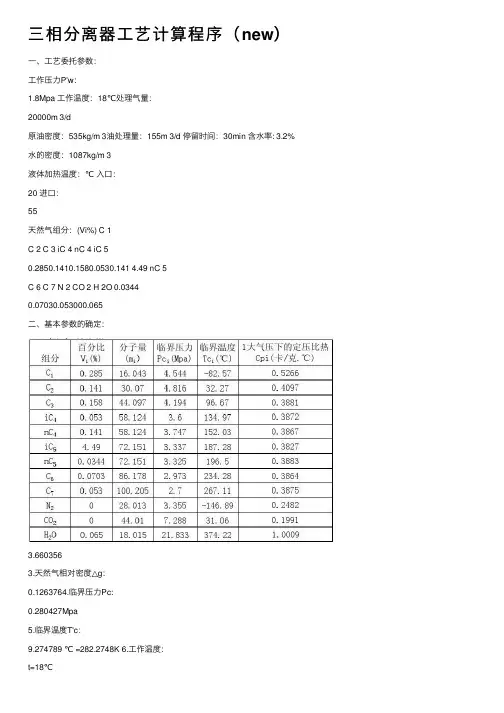

三相分离器⼯艺计算程序(new)⼀、⼯艺委托参数:⼯作压⼒P'w:1.8Mpa ⼯作温度:18℃处理⽓量:20000m 3/d原油密度:535kg/m 3油处理量:155m 3/d 停留时间:30min 含⽔率: 3.2%⽔的密度:1087kg/m 3液体加热温度:℃⼊⼝:20 进⼝:55天然⽓组分:(Vi%) C 1C 2 C 3 iC 4 nC 4 iC 50.2850.1410.1580.0530.141 4.49 nC 5C 6 C 7 N 2 CO 2 H 2O 0.03440.07030.053000.065⼆、基本参数的确定:3.6603563.天然⽓相对密度△g:0.1263764.临界压⼒Pc:0.280427Mpa5.临界温度T'c:9.274789 ℃ =282.2748K 6.⼯作温度:t=18℃三相分离器⼯艺计算书M=∑y i m i =△g=M/28.964=Pc=∑Pc i y i =T'c=∑y i Tc i =Tw= t+273=291K7.⼯作压⼒Pw:P'w= 1.8MPaPw=P'w+0.1= 1.9Mpa(绝)8.对⽐压⼒Pr:Pr=Pw/Pc= 6.7753759.对⽐温度Tr:Tr=Tw/T'c= 1.0309110.压缩因⼦Z:(0≤Pr≤2;1.25≤Tr≤1.6)Z=1+(0.34Tr-0.6)Pr=-0.6903911.1⼤⽓压下定压⽐热C0p:C0p i=∑y i Cp i=0.021887(卡/克.℃)C0p=C0p i M=0.080113(卡/克.℃)12.标准状态下⼤⽓压Ps:Ps=0.1MPa13.标准状态下温度Ts:(To= 20℃或 0℃)To=0℃Ts=To+273=273K14.标准状态下空⽓密度ρa(Ts=20 ℃时取1.205;Ts=0 ℃时取1.293):ρa= 1.293kg/m315.标准状态下⽓体密度ρgs:ρgs=ρa△g=0.163404kg/m316.分离条件下⽓体密度ρg:ρg=ρgs PwT s/(P S TwZ)=-4.21882kg/m317.分离条件下⽓体动⼒粘度µg:x=2.57+0.2781△g+1063.6/Tw= 6.260128y=1.11+0.04x= 1.360405c=2.415(7.77+0.1844△g)Tw1.5x10-4/(122.4+377.58△g+1.8Tw)=0.01346389µg=cexp[x(ρg/1000)y]=#NUM!mPa.s 18.原油20℃时的密度ρ20:ρ20=535kg/m319.原油⼯作温度下的密度ρo:(0~50℃)§=1.828-0.00132ρ20= 1.1218ρo=ρ20-§(t-20)=537.2436kg/m320.原油15℃时的密度ρ15:ρ15=ρ20-§(t-20)=540.609kg/m321.阿基⽶德准数Ar:Ar=d3(ρo-ρg)gρg/µg2=#NUM!22.油滴沉降状态处于过渡区,雷诺数Re:Re=0.153Ar0.714=#NUM!23.液相截⾯⾼度与容器直径之⽐η:η=h/D=0.624.油滴匀速沉降速度ω0:ω0=µg Re/dρg=#NUM!m/s25.容器长度与直径之⽐L/D:3~526.分离器允许⽓体流速ωgh:ωgh=0.49(3~5)ω0/(1-η)=#NUM!~#NUM!m/s三、分离器外形尺⼨的确定:1.油处理量Qo:155m3/d2.原油含⽔率ηi:3.2%3.⽔的密度ρw:ρw=1087kg/m34.液体综合密度ρl:ρl=ρwηi+ρo(1-ηi)=554.8358kg/m35.液体处理量Q:Q=Q oρ20/(1000(1-ηi))=85.66632(t/d) /ρl=154.3994m3/d6.⽔处理量Qw:Q w=ηiQ=2.741322(t/d)/ ρw= 2.521916m3/d7.载荷波动系数β: 1.28.液相所占截⾯积与分离器横截⾯积之⽐n2:n2=[(2η-1)(1-(2η-1)2)1/2+arcsin(2η-1)]/π+1/2=0.626479.出油⼝⾼度与分离器直径之⽐η1:η1=0.110.出油⼝以下⼸形截⾯积与分离器横截⾯积之⽐n1:n1=[(2η1-1)(1-(2η1-1)2)1/2+arcsin(2η1-1)]/π+1/2=0.0520440111.液体在分离器中的停留时间t: t=30min12.分离器直径D:D=[(Qtβ)/(360π(L/D)(n2-n1))]1/3= 1.418122~ 1.19609013m13.分离器实际外形尺⼨:直径D= 1.4m长度L= 5.6m四、⽓体处理量核算:1.容器长度与直径之⽐K1:K1= L/D=42.分离器允许⽓体流速ωgh:0.49K1ω0/(1-η)=#NUM!ωgh=3.分离器实际处理能⼒Q'gsQ'gs=67858D2(1-n2)ωghPwTs/(PsTwZ)=#NUM! >20000m3/d 结论:满⾜要求五、⽹垫除雾器计算:1.⽓体处理量Qgs: Qgs=20000m3/d2.分离条件下⽓体的实际处理量Q g:Q g=Q gs TwP s Z/(PwT s)=-774.644m3/d3.⽹垫除雾器的⽓体流速ωg:ωg=K[(ρo-ρg)/ρg]0.5=#NUM!m3/s4.⽹垫⾯积A:A=Q g/(86400ωg)=#NUM!m25.丝⽹单丝直径D0:0.00015m6.斯托克斯准数S t:S t=d2ρoωg/(18µg D0)=#NUM!7.单丝的捕集效率η:查图3-27η=0.788.捕雾效率E:0.989.⽹垫⽐表⾯积a:590m2/m310.除雾器⽹垫厚度H:H=-3πln(1-E)/(2aη)=0.040059m11.丝⽹除雾器直径 Ds:Ds=(4A/π)1/2=#NUM!m实际取值:Ds=m六、分离器进出⼝管确定:1.流动状态下⽓液混合体密度ρM:ρM=(ρ1Q+ρgQg)/(Q+Qg)=-143.386kg/m3 =-8.9512769lb/ft3 2.常数C(⽆固体杂质为100,含有沙⼦为50~75):503.进⼝管流体冲刷腐蚀速度V e:Ve=C/ρm1/2=#NUM!m/s4.出⽓管⽓体流速V2: V2=15m/s5.出油⼝液体流速Vo Vo=1m/s6.出⽔⼝液体流速V w Vw=1m/s7.进⼝管直径确定d1:d1=103[4Qg/(πVe)]1/2=#NUM!mm8.出⽓管直径确定d2:d2=103[4Qg/(πV2)]1/2=#NUM!mm9.出油⼝直径确定do:do=103[4Qo/(πVo)]1/2=47.79297mm10.出⽔⼝直径确定d w:dw=103[4Qw/(πVw)]1/2= 6.096259mm进⼝管径实际取值: DN=mm出⽓管径实际取值: DN=mm出液管径实际取值: DN=mm七、安全阀的计算:1.安全阀的安全泄放量W s:W s=Q gρg/24=136.1702kg/h2.分离器设计压⼒P: P=0.4MPa3.安全阀出⼝侧压⼒(绝)P0:P0=0.1Mpa4.安全阀开启压⼒P z:Pz=P=0.4Mpa5.安全阀排放压⼒(绝)P d:Pd=1.1P+0.1=0.54Mpa6.⽓体绝热系数k:C pi0=∑y i C pi=0.021887C p0=C pi0M=0.080113查图2-27△C p=0.07C p=C p0+△C p=0.150113查图2-29C p-C v=2C v=C p-5=-1.84989k=C p/C v =-0.081157.临界条件:P0/P d=0.185185<(2/(k+1))k/(k-1)=1.06011458 条件判别:属于:临界状态8.⽓体特性系数C:C=520[k(2/(k+1))(k+1)/(k-1)]1/2=#NUM!9.安全阀额定泄放系数K:K=0.6510.安全阀排放⾯积A:A=W S/(7.6x10-2CKP d(M/ZTw)1/2=#NUM!mm211.安全阀数量 N:1个12.安全阀喉径d0:d0=(4A/(N*π))1/2=#NUM!mm结论:安全阀选⽤ A44Y-16C 公称直径 DN100 数量:1个⼋、热负荷确定:1.原油⼊⼝温度:20℃2.原油出⼝温度:55℃3.被加热原油质量流量W o:W o=ρoQo=3469.698kg/h4.被加热原油含⽔率η1:η1=30%5.被加热⽔的质量流量Ww:W W=W oη1/(1-η1)=1487.014kg/h6.原油⽐热C O(按出⼝温度t2计算):Co=(1.687+3.39x10-3t2)/[4.1868(ρ15)1/2]=0.608581kcal/kg*℃7.⽔的⽐热C w: C w=1kcal/kg*℃8.加热所需的热负荷QR:Q R=(C W W w+C o W o)(t2-t1)=125951.2kcal/h=146.4812kw实际取值: Q R=kw。

三相分离器工作原理结构工艺设计参数一、工作原理:三相分离器的工作原理基于液体的不同密度。

具体来说,当混合液体经过分离器后,由于密度的差异,沉降速度不同的各相会自发地分离。

在三相分离器中,通常会分为上部清液相、中间重液相和下部轻液相三个部分。

其中,上部清液相是最轻的,中间重液相的密度适中,而下部轻液相是最重的。

三相分离器会通过不同的结构和设计参数来促进液相的分离。

二、结构设计:1.进料管:将混合液体引入分离器。

2.表面波纹板:用于增加表面积,增强沉降效果。

它会使液体在分离器内形成由上至下的流动和沉降路径。

3.溢流管:用于收集最轻的上部清液相,并排出分离器。

4.下排液管:用于排出最重的下部轻液相。

三、工艺设计参数:1.载体管道尺寸:用于控制液体通过分离器的流速和液位高度,需根据工作要求和液体性质确定。

2.表面波纹板形式:可选择平板、U型板、V型板等形式,根据实际工况选择合适的波纹板形式。

3.表面波纹板的倾角:倾角越大,波纹板上的液体层厚度越大,分离效果越好,但也会增加液体的持留时间,需根据具体要求进行调整。

4.斜板长度:斜板长度越长,分离效果越好,但也会导致设备占地面积增加,需根据实际情况进行设计。

5.出口设计:要保证各相的顺利排出,避免相互干扰。

6.液位控制:采用自动控制系统,可根据液位高度调整溢流管和下排液管的开启程度,从而控制三相液体的分离效果。

总之,三相分离器通过利用液体的不同密度,采用适当的结构和工艺设计参数,实现混合液体中的不同相的分离。

在实际运行中,需根据具体工况和要求,选取合适的设备结构和参数,以实现高效、稳定的物料分离过程。

L , , , : : L T U V p p —分离器有效长度—分离器焊缝间长度—下标,’由之意 ? —下标水之意 W —压力一操作条件下气体或液体流率 - 下标标准状态之意—温度—停留时间—气流速度 /s —液滴下落速度 /s - 液体密度加—气体密度 / —时间一 , 汽分离器中液而食 , 。

m , 、。

O , ” , “ ” p , M Pa Q , m ’ /h t s , “ ” T , , K , h , m , m : , kg 3 ; , kg m 吕七 , : 参 i 〔〕 Ca m p be l , l , 考a n 文 pr o 献 ee ss n G . as Co n d it io n in g d i g (6 t h e d . p en n w e ll B o o ks , T s ula 1982 r n o rn o 2 〔〕K e n A l d ld , d W份l , o 艺, l O 玄 l , No D v ee . 1 98d . , P 73 ~ 7 8 , 3 〔〕K 4 〔〕B . en A W y o rl d 19 84 84 , P8 7 ~ 9 8 . r u ee R . M e er , O 月, J G , V o l . N o 21 , 198 6 . - 月侧. 旧卜. . 卜~ ~ , ~ ~ 闷 . 弓 . . 洲卜曰卜 ~ 口 . . 门, 曰 . 嘴 . 卜. . . 卜 . 一 . 喇日 . 月. . . 一叫. , 月洲卜. . 卜~ . ~ ~ ~ 曰 , - 月月 . . 月曰卜门. 卜一 . . , . 卜拟议中的大港海滩油田的勘探和开发大港油田坐落在渤海之滨的待开发地区达 , 。

, 含油构造延伸到海底深处 , , , 是一个含油丰富、、前景美好 , 然而 , 由于沿海滩涂淤泥层厚运行不便一般水、陆交通工具都难于到。

必要的设计参数设计压力操作压力设计温度操作温度最大气、液处理量液体密度气体比重(标态)载荷波动系数液体停留时间设计后可能存在的问题三相分离需要确定两个停留时间,即从油中分水所需停留时间和从水中分油所需停留时间。

油水所需的停留时间最好由室内和现场试验确定。

存在的问题是,从油中分出水珠和从水中分出油滴所需时间是不同的,使油水停留时间相同不是不是最优的设计方案。

再者,停留时间法没有考虑容器形状对分离效果的影响,立式和卧式分离器在相同的时间下有不同的油水分离效果。

第三,停留时间法也不能提供分离质量的数据,如水中含油率和油中含水率。

三相分离器结构及原理三相分离器的结构分为分离沉降室和油室。

油、气、水混合物来液进入三相分离器,经整流器、波纹板组、斜板组等后大部分液体沉降到分离沉降室的液相区,极少部分液体靠液体重力继续沉降,剩余的液体经除雾器进一步分离后,气体通过压力调节阀进入天然器系统。

沉降下来的油、水混合液停留一段时间后因密度的差别逐渐进行分层,水沉积在集水包和液相区的底部,液相区的上部为油层。

当油层的液位高出隔油板顶部时则慢慢流入油室内,然后由油室下部的出油口排出。

液相区的水沉降分离到沉降室的底层,并且经过出水阀排出。

图1 三相分离器结构示意图三相分离器工艺流程(1)流程三相分离器及计量部分的工艺流程示意如图2所示。

装置包括油气水三相分离器容器、油气水流量计、油水界面检测仪、油气水控制调节阀等。

油气水在分离器内分离,天然气经气出口流量计计量流量和控制压力后,进入天然气处理系统;低含水原油经溢油堰板进入油腔,油腔内的液面由液面调节器控制;低含油污水经射频导纳油水界面仪控制的调节阀排出速度,从而控制油水界面。

另外一种控制方案如图3所示。

低含水原油经溢油堰板进入油腔,油腔内的液面由液面计检测,并且控制调节阀,调节排油速度。

(2)主要设备如下:1)油水界面检测仪:采用美国进口DE509-15-90N射频导纳油水界面检测仪测试分离器内沉降段的油水界面高度,并且输出4-20mA电流信号。