脱硫废水全自动板框压滤机选型及计算公式

- 格式:doc

- 大小:66.00 KB

- 文档页数:5

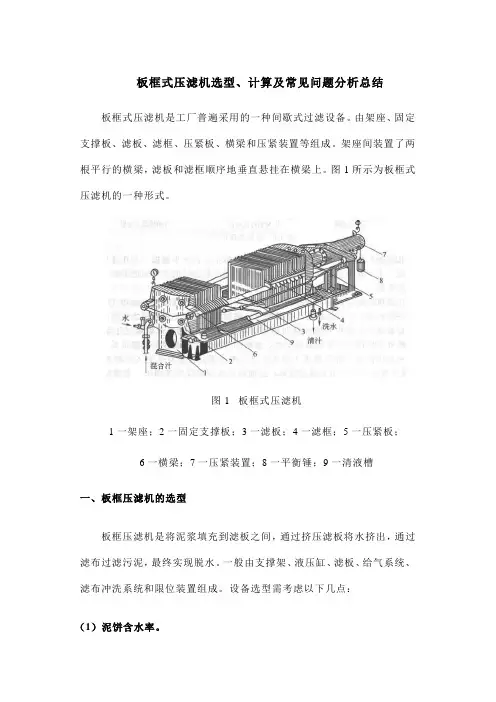

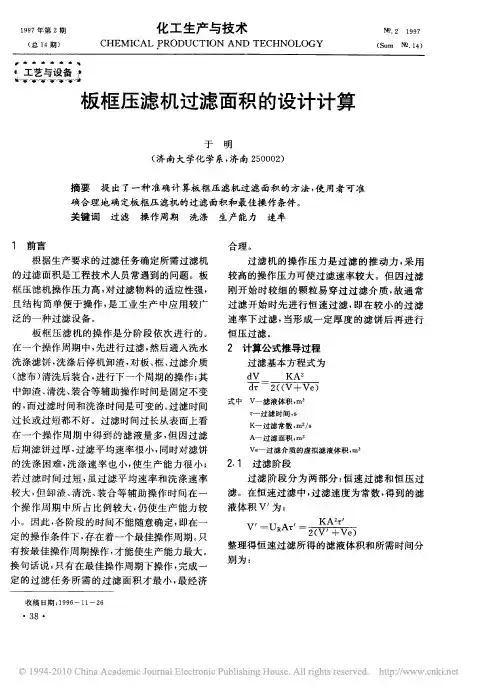

板框式压滤机选型、计算及常见问题分析总结板框式压滤机是工厂普遍采用的一种间歇式过滤设备。

由架座、固定支撑板、滤板、滤框、压紧板、横梁和压紧装置等组成。

架座间装置了两根平行的横梁,滤板和滤框顺序地垂直悬挂在横梁上。

图1所示为板框式压滤机的一种形式。

图1 板框式压滤机1一架座;2一固定支撑板;3一滤板;4一滤框;5一压紧板;6一横梁;7一压紧装置;8一平衡锤;9一清液槽一、板框压滤机的选型板框压滤机是将泥浆填充到滤板之间,通过挤压滤板将水挤出,通过滤布过滤污泥,最终实现脱水。

一般由支撑架、液压缸、滤板、给气系统、滤布冲洗系统和限位装置组成。

设备选型需考虑以下几点:(1)泥饼含水率。

板框压滤机在挤压脱水过程作用形式更加直接、作用时间相对较长,作用效率较高,处理后的泥饼含水率较小,所得泥饼占地空间较小。

(2)板框材质。

板框主要采用不易变形刚度较大,且质量较轻的材料,且在挤压过程中,能够耐高压。

(3)滤布选材。

滤布的选择主要要求耐腐蚀、具有较强的抗拉强度、过滤性较好。

(4)工作形式。

通过采用液压或者气动的形式控制板框移动,其气动噪音较大。

其中,滤板和滤布的选择尤为重要。

1、滤板的选择滤板的选材至关重要。

考虑到滤板的工作环境,污泥中含有腐蚀性物质,具有一定的耐腐蚀性,工作过程中反复挤压撞击,滤板要有一定的强度,同时要有一定的耐磨性。

目前常用滤板的材料有:(1)PP高分子聚丙烯,是目前最常用的。

这种材料,对于各种酸碱性耐受性非常好,包括最强酸氢氟酸,都有良好的耐酸性。

它的工作温度比较小,在实践中发现其最多耐受短时间的70°的物料。

(2)PVDF,是耐酸性,耐温度最好的有机材料,正常耐温可达到150°左右,但耐碱性极差。

(3)天然橡胶滤板,弹性好,但是强度差。

尤其是隔膜,用天然橡胶的还是不错的。

(4)铝质滤板,金属滤板里最轻,但耐酸性相对较差。

(5)铸铁滤板,分量重,耐酸性较差,耐温性极高。

板框压滤机的选型及工作原理板框压滤机由交替排列的滤板和滤框构成一组滤室。

滤板的表面有沟槽,其凸出部位用以支撑滤布。

滤框和滤板的边角上有通孔,组装后构成完整的通道,能通入悬浮液、洗涤水和引出滤液。

板、框两侧各有把手支托在横梁上,由压紧装置压紧板、框。

板、框之间的滤布起密封垫片的作用。

由供料泵将悬浮液压入滤室,在滤布上形成滤渣,直至充满滤室。

滤液穿过滤布并沿滤板沟槽流至板框边角通道,集中排出。

过滤完毕,可通入清洗涤水洗涤滤渣。

洗涤后,有时还通入压缩空气,除去剩余的洗涤液。

随后打开压滤机卸除滤渣,清洗滤布,重新压紧板、框,开始下一工作循环。

板框压滤机对于滤渣压缩性大或近于不可压缩的悬浮液都能适用。

适合的悬浮液的固体颗粒浓度一般为10%以下,操作压力一般为0.3~0.6兆帕,特殊的可达3兆帕或更高。

过滤面积可以随所用的板框数目增减。

板框通常为正方形,滤框的内边长为 320~2000毫米,框厚为16~80毫米,过滤面积为1~1200米2。

板与框用手动螺旋、电动螺旋和液压等方式压紧。

板和框用木材、铸铁、铸钢、不锈钢、聚丙烯和橡胶等材料制造。

板框式压滤机主要由止推板(固定滤板)、压紧板(活动滤板)、滤板和滤框、横梁(扁铁架)、过滤介质(滤布或滤纸等)、压紧装置、集液槽等组成(参见附图一-一八),其中过滤介质和集液槽由用户自备,也可由本厂代配。

板框压滤机有手动压紧、机械压紧和液压压紧二种形式。

手动压紧是螺旋千斤顶推动压紧板压紧;机械压紧是电动机配H型减速箱,经机架传动部件推动压紧板压紧;液压压紧是有液压站经机架上的液压缸部件推动压紧板压紧。

两横梁把止推板和压紧装置连在一起构成机架,机架上压紧板与压紧装置饺接,在止推板和压紧板之间依次交替排列着滤板和滤框,滤板和滤框之间夹着过滤介质;压紧装置推动压紧板,将所有滤板和滤框压紧在机架中,达到额定压紧力后,即可进行过滤。

悬浮液从止推板上的进料孔进入各滤室(滤框与相邻滤板构成滤室),固体颗粒被过滤介质截留在滤室内,滤液则透过介质,由出液孔排出机外。

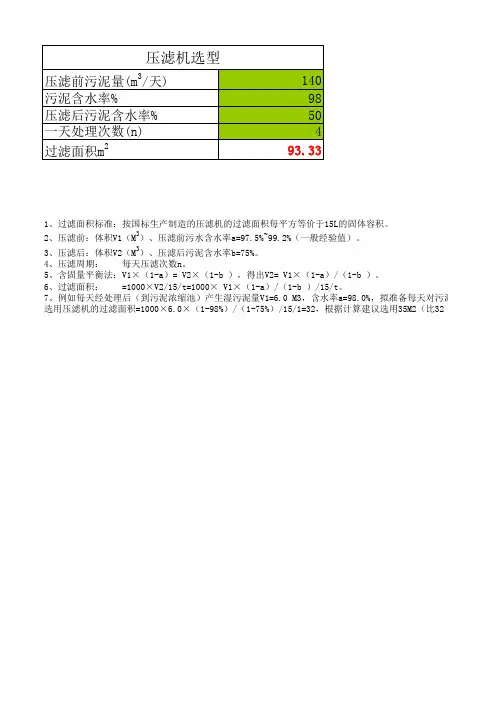

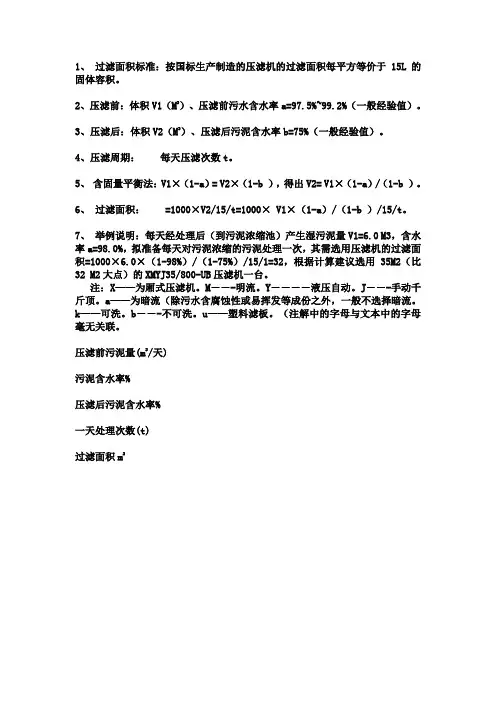

1、过滤面积标准:按国标生产制造的压滤机的过滤面积每平方等价于15L的固体容积。

2、压滤前:体积V1(M3)、压滤前污水含水率a=97.5%~99.2%(一般经验值)。

3、压滤后:体积V2(M3)、压滤后污泥含水率b=75%(一般经验值)。

4、压滤周期:每天压滤次数t。

5、含固量平衡法:V1×(1-a)= V2×(1-b ),得出V2= V1×(1-a)/(1-b )。

6、过滤面积: =1000×V2/15/t=1000× V1×(1-a)/(1-b )/15/t。

7、举例说明:每天经处理后(到污泥浓缩池)产生湿污泥量V1=6.0 M3,含水率a=98.0%,拟准备每天对污泥浓缩的污泥处理一次,其需选用压滤机的过滤面积=1000×6.0×(1-98%)/(1-75%)/15/1=32,根据计算建议选用35M2(比32 M2大点)的XMYJ35/800-UB压滤机一台。

注:X——为厢式压滤机。

M---明流。

Y----液压自动。

J---手动千斤顶。

a——为暗流(除污水含腐蚀性或易挥发等成份之外,一般不选择暗流。

k——可洗。

b---不可洗。

u——塑料滤板。

(注解中的字母与文本中的字母毫无关联。

压滤前污泥量(m3/天)

污泥含水率%

压滤后污泥含水率%

一天处理次数(t)

过滤面积m2。

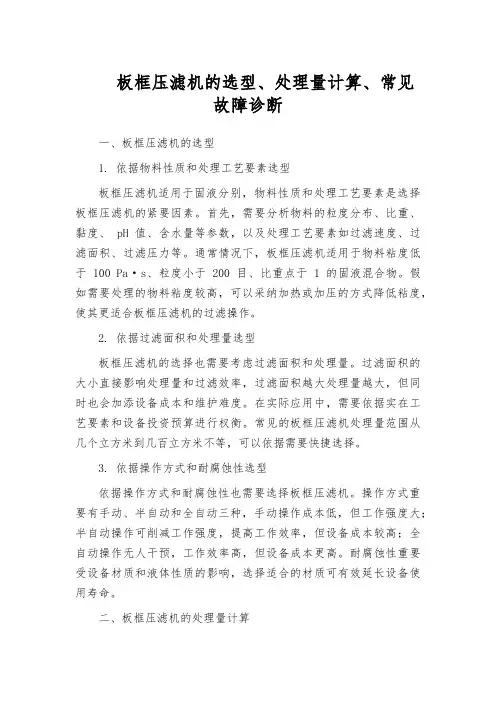

板框压滤机的选型、处理量计算、常见故障诊断一、板框压滤机的选型1. 依据物料性质和处理工艺要素选型板框压滤机适用于固液分别,物料性质和处理工艺要素是选择板框压滤机的紧要因素。

首先,需要分析物料的粒度分布、比重、黏度、 pH 值、含水量等参数,以及处理工艺要素如过滤速度、过滤面积、过滤压力等。

通常情况下,板框压滤机适用于物料粘度低于 100 Pa·s、粒度小于 200 目、比重点于 1 的固液混合物。

假如需要处理的物料粘度较高,可以采纳加热或加压的方式降低粘度,使其更适合板框压滤机的过滤操作。

2. 依据过滤面积和处理量选型板框压滤机的选择也需要考虑过滤面积和处理量。

过滤面积的大小直接影响处理量和过滤效率,过滤面积越大处理量越大,但同时也会加添设备成本和维护难度。

在实际应用中,需要依据实在工艺要素和设备投资预算进行权衡。

常见的板框压滤机处理量范围从几个立方米到几百立方米不等,可以依据需要快捷选择。

3. 依据操作方式和耐腐蚀性选型依据操作方式和耐腐蚀性也需要选择板框压滤机。

操作方式重要有手动、半自动和全自动三种,手动操作成本低,但工作强度大;半自动操作可削减工作强度,提高工作效率,但设备成本较高;全自动操作无人干预,工作效率高,但设备成本更高。

耐腐蚀性重要受设备材质和液体性质的影响,选择适合的材质可有效延长设备使用寿命。

二、板框压滤机的处理量计算板框压滤机的处理量重要包括过滤面积和处理时间两个部分,实在的计算公式为:过滤面积 = 处理量÷过滤速度处理时间 = 运行时间÷ 60其中,过滤面积和处理量的单位均为平方米,过滤速度为立方米/平方米/小时,运行时间为分钟。

以处理一个含有 10% 固体物料浓度的过滤物为例,设处理量为50 立方米,过滤速度为 200 毫米/分钟,运行时间为 360 分钟,计算过滤面积和处理时间如下:过滤面积 = 50 ÷(200 ÷ 60) = 15 平方米处理时间 = 360 ÷ 60 = 6 小时三、常见故障诊断及解决方法1. 漏滤现象漏滤是板框压滤机常见的故障之一,通常由于滤布损坏、板框密封不严或滤饼脱落等原因导致。

板框式压滤机的设计选型板框式压滤机的选型设计,常用的计算方法有湿污泥量法、干污泥量法、及悬浮物量法,在这些设计计算方法中,湿污泥量法是相对精确及数据来源较好取得,建议优先采用此方法计算过滤面积。

板框式压滤选型设计中,最重要的就是污泥种类及污泥量的确定。

一套污水处理系统中污泥主要分为物化污泥和生化污泥。

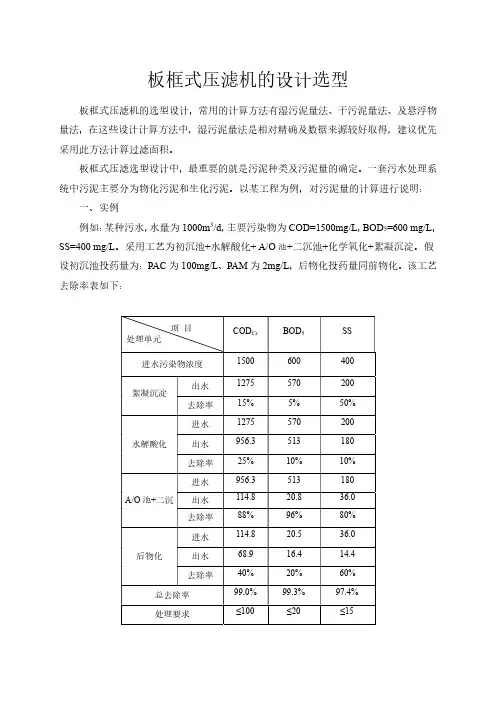

以某工程为例,对污泥量的计算进行说明:一、实例例如:某种污水,水量为1000m3/d,主要污染物为COD=1500mg/L,BOD5=600 mg/L,SS=400 mg/L。

采用工艺为初沉池+水解酸化+A/O池+二沉池+化学氧化+絮凝沉淀。

假设初沉池投药量为:PAC为100mg/L、PAM为2mg/L,后物化投药量同前物化。

该工艺去除率表如下:二、计算过程如下:1、物化污泥物化污泥的主要来源水为前物化和后物化中SS的量和投加的絮凝剂的量(先按绝干污泥来计算)。

SS的量:A=1000 m3/d×(0.2㎏/m3+0.02㎏/m3)=220㎏/d投药量:B=1000 m3/d×(0.1㎏/m3+0.001㎏/m3)×2=202㎏/d2、生化污泥生化污泥的计算一般参照传统活性污泥法污泥的计算方法,此类计算方法计算存在很大误差,一般只能作为参考。

生化污泥可参考经验数值进行计算。

生化污泥可按厌氧系统去除1㎏BOD5污泥产率系数为0.15㎏,好氧系统去除1㎏BOD5污泥产率系数为0.6㎏计算。

(当是工业污水时,很难检测出BOD5,故常用COD计算污泥量,产率系数同上)(0.057代表的是去除BOD的量,计算工业污水也可以看成是COD的量)生化污泥量:C=厌氧污泥+好氧污泥=1000 m3/d×0.057㎏/m3×0.15㎏污泥/㎏BOD5+1000 m3/d×0.492㎏/m3×0.60㎏污泥/㎏BOD5=303.8㎏/d3、总污泥量:物化污泥和生化污泥一般都会进入污泥浓缩池进行浓缩,经浓缩后污泥的含水率为97%至98%,现取98%绝干污泥总量为D=A+B+C=220+202+303.8=725.8㎏/d含水率为98%的污泥的总体积约为36.3m3/d三、板框式压滤机的选择板框式压滤机是悬浮液固、液两相分离的理想设备,具有轻巧、灵活、可靠等特点。

压滤机专用泵选型计算公式压滤机专用泵是一种用于压滤机设备的泵,其主要作用是将压滤机中的过滤介质进行压缩,从而实现固液分离的目的。

在选择压滤机专用泵时,需要根据具体的工作条件和要求来进行选型计算,以确保泵的性能和使用效果。

本文将介绍压滤机专用泵选型计算公式,帮助用户更好地选择合适的泵。

一、压滤机专用泵的选型参数。

在进行压滤机专用泵选型计算之前,首先需要了解一些基本的选型参数,以便进行后续的计算。

常见的选型参数包括流量、扬程、转速、功率、进口直径和出口直径等。

这些参数将直接影响到泵的性能和使用效果,因此在选型计算时需要对这些参数进行充分的考虑。

二、压滤机专用泵选型计算公式。

1. 流量计算公式。

流量是泵的一个重要性能指标,它表示单位时间内泵所能输送的液体量。

在进行压滤机专用泵选型计算时,需要根据具体的工作条件和要求来确定所需的流量。

流量的计算公式如下:Q=3600V。

其中,Q表示流量,单位为m3/h;V表示压滤机中的过滤介质的体积,单位为m3;3600表示换算单位,将秒转换为小时。

2. 扬程计算公式。

扬程是泵能够克服液体重力和管道阻力所产生的压力,它直接影响到泵的输送能力。

在进行压滤机专用泵选型计算时,需要根据具体的工作条件和要求来确定所需的扬程。

扬程的计算公式如下:H=ρgh+ΔP。

其中,H表示扬程,单位为m;ρ表示液体的密度,单位为kg/m3;g表示重力加速度,单位为m/s2;h表示液体的输送高度,单位为m;ΔP表示管道阻力,单位为Pa。

3. 功率计算公式。

功率是泵在工作时所需要的能量,它直接影响到泵的工作效率和能耗。

在进行压滤机专用泵选型计算时,需要根据具体的工作条件和要求来确定所需的功率。

功率的计算公式如下:P=QHρg/η。

其中,P表示功率,单位为W;Q表示流量,单位为m3/h;H表示扬程,单位为m;ρ表示液体的密度,单位为kg/m3;g表示重力加速度,单位为m/s2;η表示泵的效率,取值范围为0~1。

板框压滤机选型设计计算

在进行板框压滤机的选型设计计算之前,首先需要明确一些基本参数,包括:

1.需要处理的悬浊液的流量和浓度;

2.过滤温度和压力的范围;

3.过滤面积的要求;

4.过滤结果的期望等。

在确定了这些基本参数之后,可以进行下面的选型设计计算。

1.确定过滤面积的大小。

过滤面积是衡量板框压滤机处理能力的重要指标。

根据需要处理的悬

浊液流量和浓度,以及过滤速度的要求,可以计算出过滤面积的大小。

过滤面积=需要处理的悬浊液流量/过滤速度

2.确定压滤时间。

压滤时间是指悬浊液在板框压滤机中停留的时间。

根据过滤面积和过

滤速度,可以计算出压滤时间。

压滤时间=过滤面积/过滤速度

3.选择合适的过滤介质。

过滤介质是指放置在板框压滤机中的过滤媒体,一般是过滤布或过滤纸。

选择合适的过滤介质可以提高过滤效果。

4.确定过滤压力。

过滤压力是指施加在悬浊液上的压力,通常使用液压系统或机械压力方式。

根据过滤速度和需要处理的悬浊液的特性,可以确定合适的过滤压力范围。

5.确定板框材质和尺寸。

6.确定自动化程度。

根据需要处理的悬浊液的特性和用户的要求,确定板框压滤机的自动化程度,包括自动控制和报警功能等。

7.其他设计考虑因素。

除了上述主要的设计参数外,还需要考虑一些其他因素,例如过滤过程中的泄漏问题、维护保养的方便性、过滤机的占地面积等。

总结:。

厢式压滤机选型的理论计算处理污水的工厂为了节省成本,自建污水池,反应池,沉淀池来解决要处理的污水,但在选择压滤机时候,并不清楚究竟该选择什么型号的压滤机才能处理好每天要处理的污水,下面粗略介绍一个一般工厂皆适合的计算污水处理量与压滤机选配的方法。

本文主要针对我司生产的厢式压滤机,常用计算方法有湿污泥量法、干污泥量法以及悬浮物量法等方法,在这些设计计算方法当中,湿污泥量法是相对精确及数据来源较好取得,建议优先采用此方法。

湿污泥量法:1、过滤面积标准:按国标生产制造的压滤机的过滤面积每平方等价于15L的固体容积。

2、压滤前:体积V1(M3)、压滤前污水含水率a=97.5%~99.2%(一般经验值)。

3、压滤后:体积V2(M3)、压滤后污泥含水率b=75%。

4、压滤周期:每天压滤次数t。

5、含固量平衡法:V1×(1-a)=V2×(1-b),得出V2=V1×(1-a)/(1-b)。

6、过滤面积:S=1000×V2/15t=1000×V1×(1-a)/15t(1-b)。

7、举例说明:广东五金厂,每天经处理后(到污泥浓缩池)产生湿污泥量V1=6.0M3,含水率a=98.0%,拟准备每天对污泥浓缩的污泥处理一次,其需选用压滤机的过滤面积=1000×6.0×(1-98%)/(1-75%)/15/1=32,根据计算建议选用35M2(比32M2大点)的XMYJ35/800-UB压滤机一台。

注:X——为厢式压滤机。

M---明流。

Y----液压自动。

J---手动千斤顶。

a——为暗流(除污水含腐蚀性或易挥发等成份之外,一般不选择暗流。

k——可洗。

b---不可洗。

u——塑料滤板。

(注解中的字母与文本中的字母毫无关联。

)。

厢式压滤机选型的理论计算处理污水的工厂为了节省成本,自建污水池,反应池,沉淀池来解决要处理的污水,但在选择压滤机时候,并不清楚究竟该选择什么型号的压滤机才能处理好每天要处理的污水,下面粗略介绍一个一般工厂皆适合的计算污水处理量与压滤机选配的方法.本文主要针对我司生产的厢式压滤机,常用计算方法有湿污泥量法、干污泥量法以及悬浮物量法等方法,在这些设计计算方法当中,湿污泥量法是相对精确及数据来源较好取得,建议优先采用此方法。

湿污泥量法:1、过滤面积标准:按国标生产制造的压滤机的过滤面积每平方等价于15L的固体容积。

2、压滤前:体积V1(M3)、压滤前污水含水率a=97.5%~99.2%(一般经验值).3、压滤后:体积V2(M3)、压滤后污泥含水率b=75%.4、压滤周期:每天压滤次数t。

5、含固量平衡法:V1×(1-a)=V2×(1-b),得出V2=V1×(1-a)/(1—b)。

6、过滤面积:S=1000×V2/15t=1000×V1×(1-a)/15t(1-b)。

7、举例说明:广东五金厂,每天经处理后(到污泥浓缩池)产生湿污泥量V1=6。

0M3,含水率a=98.0%,拟准备每天对污泥浓缩的污泥处理一次,其需选用压滤机的过滤面积=1000×6.0×(1—98%)/(1—75%)/15/1=32,根据计算建议选用35M2(比32M2大点)的XMYJ35/800-UB压滤机一台.注:X—-为厢式压滤机。

M———明流。

Y—-—-液压自动.J—-—手动千斤顶。

a--为暗流(除污水含腐蚀性或易挥发等成份之外,一般不选择暗流。

k--可洗。

b---不可洗.u—-塑料滤板。

(注解中的字母与文本中的字母毫无关联。

)。

全自动板框压滤机选型及计算公式1.1,日产干污泥量计算公式:

W1=(S1+S2-S3)×Q/106(T)

W1-日产干污泥量(T)

S1-脱硫废水悬浮物含量(mg/L)(一般按10000 mg/L计算)

S2-每T废水投加消石灰量(mg/L) (一般按4000 mg/L计算)

S3-脱硫废水处理出水悬浮物含量(mg/L)

Q-日产废水量(T)

1.2设定板框压滤机压滤一次湿污泥饼量计算公式:

W2=W1/n/P

W2-设定板框压滤机压滤一次湿污泥饼量(T)

W1-日产干污泥量(T)

n -每日板框压滤机设定运行压滤次数(运行一次按三小时计算)

P-湿污泥饼含水率(一般脱硫污泥含水率按50%计算)

1.3求板框压滤机压滤面积计算公式:

S=W2×2/t×G

S-板框压滤机压滤面积(M2)

W2-设定板框压滤机压滤一次湿污泥饼量(T)

t-压滤后湿污泥饼厚度(M)(一般湿污泥饼厚度按3Cm计算)

G-湿污泥饼容重(T/M3)(脱硫废水湿污泥饼容重一般按1。

1 T/M3计算,干CaSO3容重为1。

3 T/M3)1.4脱硫废水处理污泥产生量计算

脱硫废水处理污泥产生量计算

1.5脱硫废水污泥脱水全自动板框压滤机选型参数

脱硫废水污泥脱水全自动板框压滤机选型参数。

详细计算1、板框压滤机的选型已知:d Q /m 3003=总 (98%)d Q /m ?32= (78%)1)求泥经过板框压滤机后体积1513.002.07.0198.01112112==--=--=ρρV V 倍数 ρ——含水率1ρ——含水率 98%(表示未经压滤机处理泥的含水率)2ρ——含水率70%(表示经过压滤机处理后泥的含水率)31300m V = (含水率为98%)计算得出:32m 20=V (15倍 板框压滤机后的处理量)也就是说将含水98%的污泥经过板框压滤机后含水率在70%,体积缩小15倍。

2)板框机的选型计算已知设备需要工作16小时,板框压滤机每次工作周期2小时(注意在选定设备时建议具体问问工作周期及保压时间)。

即可知一天内板框压滤机工作8个周期于是得到板框压滤机滤室总容量:20/8=2.5m 3/周期=2500L/周期以杭州金龙压滤机有限公司为例:(见横线提示)螺杆泵的选型:h h V Q /30m .51h 16/m 300.5116)(33=⨯=⨯=(安全系数)(工作时间)设计流量总要处理污水的工厂,往往为了节省成本,自建污水池,反应池,沉淀池来解决要处理的污水,但在选择厢式压滤机时候,往往并不清楚,到底该选择什么型号的压滤机才能处理每天要处理的污水,下面,粗略介绍--这个方法很大众化,一般的工厂皆适合此法来计算污水处理量与压滤机的选配。

本文主要针对我司生产的厢式压滤机,应用在环保行业污泥脱水的选型设计参数阐述(过滤面积的设计计算),常用计算方法有湿污泥量法、干污泥量法以及悬浮物量法等方法,而在这些设计计算方法当中,湿污泥量法是相对精确及数据来源较好取得,建议优先采用此方法计算过滤面积:湿污泥量法:1、 过滤面积标准:按国标生产制造的压滤机的过滤面积每平方等价于15L 的固体容积。

2、压滤前:体积V1(M3)、压滤前污水含水率a=97.5%~99.2%(一般经验值)。

3、压滤后:体积V2(M3)、压滤后污泥含水率b=75%。

全自动板框压滤机选型及计算公式1.1,日产干污泥量计算公式:

W1=(S1+S2-S3)×Q/106(T)

W1-日产干污泥量(T)

S1-脱硫废水悬浮物含量(mg/L)(一般按10000 mg/L计算)

S2-每T废水投加消石灰量(mg/L) (一般按4000 mg/L计算)

S3-脱硫废水处理出水悬浮物含量(mg/L)

Q-日产废水量(T)

1.2设定板框压滤机压滤一次湿污泥饼量计算公式:

W2=W1/n/P

W2-设定板框压滤机压滤一次湿污泥饼量(T)

W1-日产干污泥量(T)

n -每日板框压滤机设定运行压滤次数(运行一次按三小时计算)

P-湿污泥饼含水率(一般脱硫污泥含水率按50%计算)

1.3求板框压滤机压滤面积计算公式:

S=W2×2/t×G

S-板框压滤机压滤面积(M2)

W2-设定板框压滤机压滤一次湿污泥饼量(T)

t-压滤后湿污泥饼厚度(M)(一般湿污泥饼厚度按3Cm计算)

G-湿污泥饼容重(T/M3)(脱硫废水湿污泥饼容重一般按1。

1 T/M3计算,干CaSO3容重为1。

3 T/M3)1.4脱硫废水处理污泥产生量计算

脱硫废水处理污泥产生量计算

1.5脱硫废水污泥脱水全自动板框压滤机选型参数

脱硫废水污泥脱水全自动板框压滤机选型参数。