工序尺寸及公差的确定

- 格式:ppt

- 大小:1.10 MB

- 文档页数:10

工序尺寸及其公差确定摘要:确定每道工序的工序尺寸及其公差是制定工艺规程的重要工作。

合理的工序尺寸及其公差是保证零件加工精度的重要基础,有利于减少废品,降低材料消耗,提高经济效益。

本文通过采用余量法、引用法、查表修正法等,对工序尺寸及其公差确定的方法步骤进行了综合性探讨。

关键词:尺寸公差工序1 引言实际生产中,因零件不同,确定工序尺寸及其公差的方法不一致。

确定工序尺寸及其公差常用方法有三种:引用法、余量法和工艺尺寸链法。

引用法是直接引用零件图上的设计尺寸及其公差作为工序尺寸及其公差。

主要用于定位基准与设计基准重合时,零件加工的最后一道工序或零件表面只加工一次的工序。

余量法是确定工序余量后,确定工序尺寸及其公差的方法,是实际生产中应用较多的方法。

适用于定位基准与设计基准重合时零件加工各工序。

2 确定工序尺寸及其公差的方法步骤2.1 确定加工工艺路线零件加工工艺路线是零件加工工艺的总体设计。

合理制定加工工艺路线,有利于充分利用人员、设备、工艺装备等资源;有利于保证零件加工质量,提高生产效率。

制定零件表面加工工艺路线主要是根据零件表面的技术要求。

零件表面技术要求高,工艺路线长,工序尺寸及其公差多。

另外,制定零件表面加工工艺路线时,还应考虑生产纲领、工件材料、热处理状态和具体生产条件等。

2.2 确定工序余量工序余量是指某一道工序中所切除的金属层厚度。

确定加工余量的方法有经验估计法、查表修正法和分析计算法。

生产中常用查表修正法。

根据零件表面尺寸、加工精度、生产纲领等要求,按照已确定的加工路线,采用查表修正法,确定每道工序的加工余量。

2.3 确定工序尺寸根据零件图,按包容面与被包容面分别计算出零件各表面工序尺寸。

对于被包容面,工序尺寸由最终工序的工序尺寸开始,依次加上本道工序的工序加工余量,就是前道工序的工序尺寸,从而计算出各道工序的工序尺寸;对于包容面,工序尺寸由最终工序的工序尺寸开始,依次减去本道工序的工序加工余量,就是前道工序的工序尺寸,从而计算出各道工序的工序尺寸。

第五节 工序尺寸及其公差的确定工序尺寸是加工过程中各个工序应保证的加工尺寸,其公差即工序尺寸公差。

正确地确定工序尺寸及其公差,是制订工艺规程的重要工作之一。

零件的加工过程,是毛坯通过切削加工逐步向成品过渡的过程。

在这个过程中,各工序的工序尺寸及工序余量在不断地变化,其中一些工序尺寸在零件图纸上往往不标出或不存在,需要在制定工艺过程时予以确定。

而这些不断变化的工序尺寸之间又存在着一定的联系,需要用工艺尺寸链原理去分析它们的内在联系,掌握它们的变化规律。

运用尺寸链理论去揭示这些尺寸之间的联系,是合理确定工序尺寸及其公差的基础。

一、工艺尺寸链的基本概念(一)尺寸链的定义下面先就图5—17所示零件在加工和测量中有关尺寸的关系,来建立工艺尺寸链的定义。

图 图 图5—17 a )所示为一定位套,0A 与1A 为图样已标注的尺寸。

当按零件图进行加工时,尺寸0A 不便直接测量。

如欲通过易于测量的尺寸2A 进行加工,以间接保证尺寸0A 的要求,则首先需要分析尺寸1A 、2A 和0A 之间的内在关系,然后据此计算出尺寸2A 的数值。

又如图5—18 a )所示零件,当加工表面C 时,为使夹具结构简单和工件定位稳定可靠,若选择表面A 为定位基准,并按调整法根据对刀尺寸2A 加工表面C ,以间接保证尺寸0A 的精度要求,则同样需要首先分析尺寸1A 、2A 和0A 之间的内在关系,然后据此计算出对刀尺寸2A 的数值。

我们将互相关联的尺寸(1A 、2A 和0A )以一定顺序首尾相接排列成一封闭的尺寸组,称为零件的工艺尺寸链。

图5—17 b )和图5-18 b )所示,即为反映尺寸1A 、2A 、0A 三者关系的工艺尺寸链简图。

由上述两例可以看出,在零件的加工过程中,为了加工和测量的方便,有时需要进行一些工艺尺寸的计算。

利用工艺尺寸链就可以方便地对工艺尺寸进行分析计算。

(二)尺寸链的组成1. 环是指列入尺寸链中的每一个尺寸。

例如,图5-17(b )中的1A 、2A 和0A 都称为尺寸链的环,尺寸链至少由三个环构成。

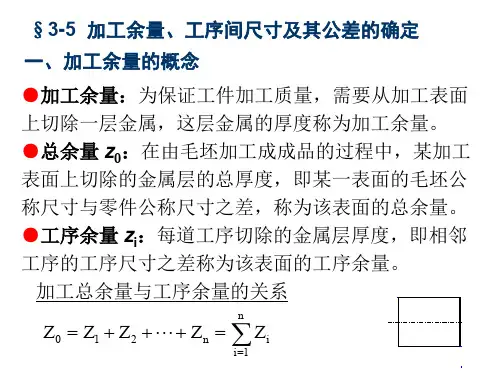

确定加工余量、工序尺寸及其公差一、基本概念在由毛坯加工成成品的过程中,毛坯尺寸与成品零件图的设计尺寸之差就称为加工总余量(毛坯余量);即为某加工表面上切除的金属层的总厚度。

相邻两工序的工序尺寸之差,即为后一道工序所切除的金属层厚度就称为工序余量。

旋转表面加工余量是从直径上考虑的,称为对称余量(双边余量);平面的加工余量则是单边余量。

任何加工方法加工后的尺寸都会有一定的误差,因此需要确定各种加工方法的工序尺寸公差。

为了便于加工,对工序尺寸公差带一般都规定为“入体”(指向工件材料体内)的方向,即对于被包容面(如轴、键宽),工序尺寸公差带都取上偏差为零,即加工后的基本尺寸与最大极限尺寸相等。

对于包容面(如孔、键槽宽),工序尺寸公差带都取下偏差为零,即加工后的基本尺寸与最小极限尺寸相等。

毛坯尺寸的公差带常取对称偏差标注。

A、对于被包容面工序余量Z=上工序基本尺寸-本工序基本尺寸工序最大余量=上工序最大极限尺寸-本工序最小极限尺寸工序最小余量=上工序最小极限尺寸-本工序最大极限尺寸B、对于包容面工序余量Z=本工序基本尺寸-上工序基本尺寸工序最大余量=本工序最大极限尺寸-上工序最小极限尺寸工序最小余量=本工序最小极限尺寸-上工序最大极限尺寸二、加工余量的影响因素加工余量的大小对于工件的加工质量和生产率均有较大的影响。

加工余量过大,不仅增加了机械加工的劳动量,降低了生产率,而且增加材料、工具和电力的消耗,提高了加工成本。

若加工余量过粘,则既不能消除上工序的各种表面缺陷和误差,又不能补偿本工序加工时工件的装夹误差,造成废品。

因此,应当合理地确定加工余量。

确定加工余量的基本原则是:在保证加工质量的前提下越小越好。

三、确定加工余量的方法1、查表法2、经验估算法3、分析计算法四、确定工序尺寸及其公差零件图样上的设计尺寸及其公差是经过各加工工序后得到的。

每道工序的工序尺寸都不相同,它们是逐步向设计尺寸接近的。

为了最终保证零件的设计要求,需要规定各工序的工序尺寸及其公差。

工序尺寸及其公差的确定与加工余量大小,工序尺寸标注方法及定位基准的选择和变换有密切的关系。

下面阐述几种常见情况的工序尺寸及其公差的确定方法。

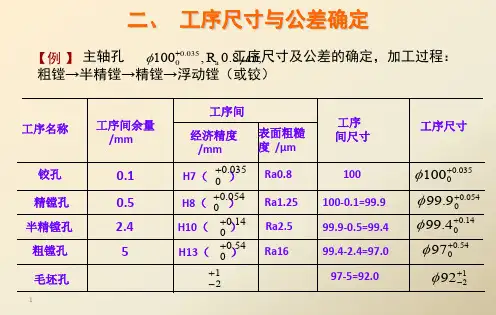

(一)从同一基准对同一表面多次加工时工序尺寸及公差的确定属于这种情况的有内外圆柱面和某些平面加工,计算时只需考虑各工序的余量和该种加工方法所能达到的经济精度,其计算顺序是从最后一道工序开始向前推算,计算步骤为:1 .确定各工序余量和毛坯总余量。

2 .确定各工序尺寸公差及表面粗糙度。

最终工序尺寸公差等于设计公差,表面粗糙度为设计表面粗糙度。

其它工序公差和表面粗糙度按此工序加工方法的经济精度和经济粗糙度确定。

3 .求工序基本尺寸。

从零件图的设计尺寸开始,一直往前推算到毛坯尺寸,某工序基本尺寸等于后道工序基本尺寸加上或减去后道工序余量。

4 .标注工序尺寸公差。

最后一道工序按设计尺寸公差标注,其余工序尺寸按“单向入体”原则标注。

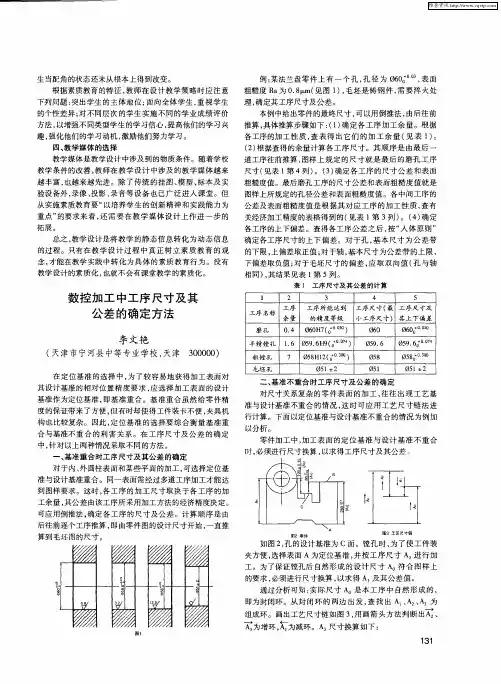

例如,某法兰盘零件上有一个孔,孔径为,表面粗糙度值为R a0.8 μ m (图 3-83 ),毛坯为铸钢件,需淬火处理。

其工艺路线如表 3-19 所示。

解题步骤如下:( 1 )根据各工序的加工性质,查表得它们的工序余量(见表 3-19 中的第 2 列)。

( 2 )确定各工序的尺寸公差及表面粗糙度。

由各工序的加工性质查有关经济加工精度和经济粗糙度(见表 3-19 中的第 3 列)。

( 3 )根据查得的余量计算各工序尺寸(见表 3-19 中的第四列)。

( 4 )确定各工序尺寸的上下偏差。

按“单向入体”原则,对于孔,基本尺寸值为公差带的下偏差,上偏差取正值;对于毛坯尺寸偏差应取双向对称偏差(见表 3-19 中的第5 列)。

(二)基准变换后,工序尺寸及公差的确定在零件的加工过程中,为了便于工件的定位或测量,有时难于采用零件的设计基淮作为定位基准或测量基准,这时就需要应用工艺尺寸链的原则进行工序尺寸及公差的计算。

1 .测量基准与设计基准不重合在零件加工时会遇到一些表面加工后设计尺寸不便于直接测量的情况。

加工余量、工序尺寸与工序公差的确定加工余量、工序尺寸与工序公差的确定是制造过程中非常重要的环节。

这些参数的正确选择可以确保产品的质量和性能符合设计要求,同时也可以提高生产效率和减少成本。

首先,加工余量是指工件的最终尺寸与设计尺寸之间的差值。

加工余量的大小会直接影响到零件的相对尺寸和形状。

通常情况下,在加工过程中需要保留适当的加工余量,以确保加工后的尺寸与设计要求相符。

加工余量的选择需要考虑材料的收缩率、热胀冷缩等因素,并结合加工方法和机械设备的精度要求进行确定。

其次,工序尺寸是指在制造过程中每个工序中所需达到的尺寸要求。

在多道工序的加工中,每个工序所要求的尺寸有时会与前后工序有关。

因此,确定工序尺寸时需要考虑工序之间的配合要求,以确保各工序之间的相互协调和流畅。

最后,工序公差是指在加工过程中允许的尺寸偏差范围。

工序公差可以直接影响到产品的装配性能、运转精度和可靠性。

确定工序公差时需要综合考虑产品的功能要求、装配及使用条件、工艺能力等因素。

通常情况下,工序公差需要在确保产品质量和性能的前提下尽量缩小,以提高生产效率和降低成本。

总而言之,加工余量、工序尺寸和工序公差的确定是制造过程中十分重要的环节。

正确选择和确定这些参数,可以确保产品符合设计要求,同时提高生产效率和降低成本。

因此,在进行加工过程中,工程师和技术人员需要综合考虑多种因素,并依据实际情况进行合理的确定。

加工余量、工序尺寸与工序公差的确定是制造过程中非常重要的环节。

这些参数的正确选择可以确保产品的质量和性能符合设计要求,同时也可以提高生产效率和减少成本。

加工余量是在加工过程中需要保留的尺寸差值。

加工余量的大小会直接影响到零件的相对尺寸和形状。

加工过程中的各种因素,如材料的物理特性、工件的几何形状、加工方法的选择等都会影响到加工余量的确定。

首先,材料的收缩率是影响加工余量选择的重要因素。

不同材料的收缩率不同,加工后的尺寸会有所变化。

在设计零件时,需要预留一定的加工余量,以弥补加工过程中材料收缩产生的尺寸变化。

工序尺寸是指某一工序加工应达到的尺寸,其公差即为工序尺寸公差,各工序的加工余量确定后,即可确定工序尺寸及公差。

零件从毛坯逐步加工至成品的过程中,无论在一个工序内,还是在各个工序间,也不论是加工表面本身,还是各表面之间,他们的尺寸都在变化,并存在相应的内在联系。

运用尺寸链的知识去分析这些关系,是合理确定工序尺寸及其公差的基础。

一、工艺尺寸链的概念及计算公式 (一)工艺尺寸链的概念 1 .尺寸链的定义在机器装配或零件加工过程中,由相互连接的尺寸形成的封闭尺寸组,称为尺寸链。

如图 3-78 所示,用零件的表面 1 定位加工表面 2 得尺寸 A1 ,再加工表面 3 ,得尺寸 A2 ,自然形成 A0 ,于是 A1 — A2 — A0 连接成了一个封闭的尺寸组(图 3-78b ),形成尺寸链。

在机械加工过程中,同一工件的各有关尺寸组成的尺寸链称为工艺尺寸链。

2 .工艺尺寸链的特征( 1 )尺寸链有一个自然形成的尺寸与若干个直接得到的尺寸所组成。

图 3-78 中,尺寸A1 、 A2 是直接得到的尺寸,而 A0 是自然形成的。

其中自然形成的尺寸大小和精度受直接得到的尺寸大小和精度的影响。

并且自然形成的尺寸精度必然低于任何一个直接得到的尺寸的精度。

( 2 )尺寸链一定是封闭的且各尺寸按一定的顺序首尾相接。

3 .尺寸链的组成组成尺寸链的各个尺寸称为尺寸链的环。

图 3-78 中 A 1 、 A 2 、A 0 都是尺寸链的环,它们可以分为:( 1 )封闭环在加工(或测量)过程中最后自然形成的环称为封闭环,如图 3-78 中的 A 0 。

每个尺寸链必须有且仅能有一个封闭环,用 A 0 来表示。

( 2 )组成环在加工(或测量)过程中直接得到的环称为组成环。

尺寸链中除了封闭环外,都是组成环。

按其对封闭环的影响,组成环可分为增环和减环。

①增环 尺寸链中,由于该类组成环的变动引起封闭环同向变动,则该类组成环称为增环,如图 3-78 中的 A 1 ,增环用来表示。