安全风险评估诊断分级指南

- 格式:doc

- 大小:91.00 KB

- 文档页数:6

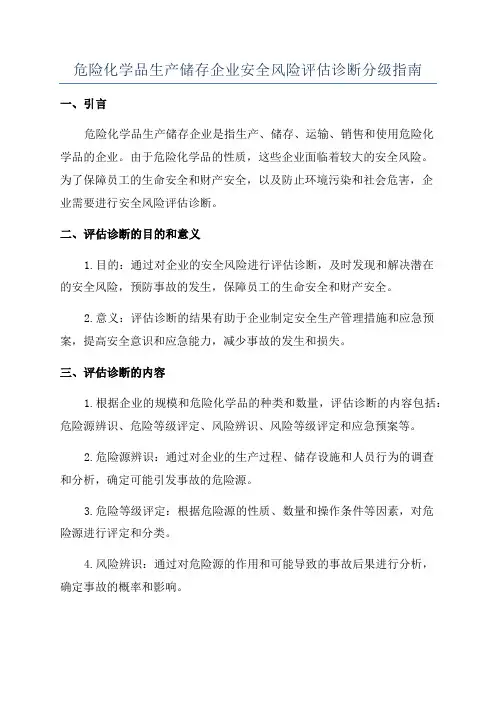

危险化学品生产储存企业安全风险评估诊断分级指南一、引言危险化学品生产储存企业是指生产、储存、运输、销售和使用危险化学品的企业。

由于危险化学品的性质,这些企业面临着较大的安全风险。

为了保障员工的生命安全和财产安全,以及防止环境污染和社会危害,企业需要进行安全风险评估诊断。

二、评估诊断的目的和意义1.目的:通过对企业的安全风险进行评估诊断,及时发现和解决潜在的安全风险,预防事故的发生,保障员工的生命安全和财产安全。

2.意义:评估诊断的结果有助于企业制定安全生产管理措施和应急预案,提高安全意识和应急能力,减少事故的发生和损失。

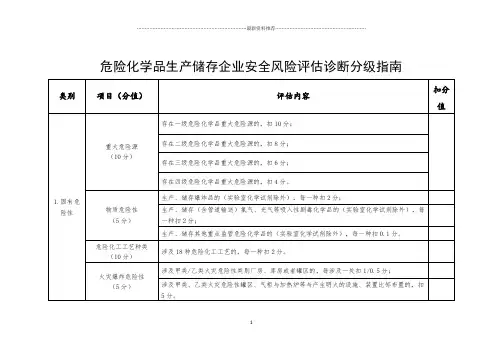

三、评估诊断的内容1.根据企业的规模和危险化学品的种类和数量,评估诊断的内容包括:危险源辨识、危险等级评定、风险辨识、风险等级评定和应急预案等。

2.危险源辨识:通过对企业的生产过程、储存设施和人员行为的调查和分析,确定可能引发事故的危险源。

3.危险等级评定:根据危险源的性质、数量和操作条件等因素,对危险源进行评定和分类。

4.风险辨识:通过对危险源的作用和可能导致的事故后果进行分析,确定事故的概率和影响。

5.风险等级评定:根据风险的严重程度和可能发生的频率,对事故风险进行评定和分类。

6.应急预案:根据风险等级评定的结果,制定应急预案,包括事故防范、事故响应和事故应急处置等措施。

四、评估诊断的方法评估诊断的方法主要包括现场考察、文档资料调查和专家评审。

1.现场考察:评估人员对企业进行现场考察,了解生产过程、储存设施和操作规程等情况。

2.文档资料调查:评估人员查阅企业的安全生产管理制度、环境影响评价报告、应急预案等文件。

3.专家评审:评估人员邀请相关领域的专家参与评估诊断工作,共同研究和评价危险源和风险等级。

五、评估诊断的分级根据评估诊断的结果,企业的安全风险分为不同的等级,包括低风险、中风险和高风险。

1.低风险:风险等级评定为低风险的企业,其危险源较少、风险控制措施较完善,事故的可能性和影响较低。

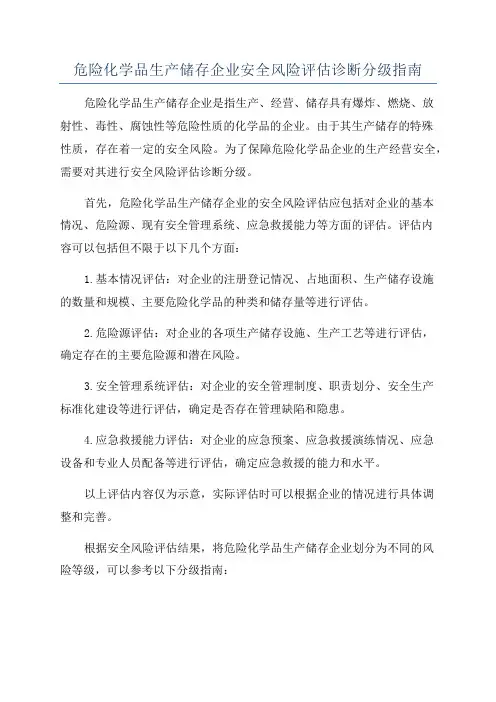

危险化学品生产储存企业安全风险评估诊断分级指南危险化学品生产储存企业是指生产、经营、储存具有爆炸、燃烧、放射性、毒性、腐蚀性等危险性质的化学品的企业。

由于其生产储存的特殊性质,存在着一定的安全风险。

为了保障危险化学品企业的生产经营安全,需要对其进行安全风险评估诊断分级。

首先,危险化学品生产储存企业的安全风险评估应包括对企业的基本情况、危险源、现有安全管理系统、应急救援能力等方面的评估。

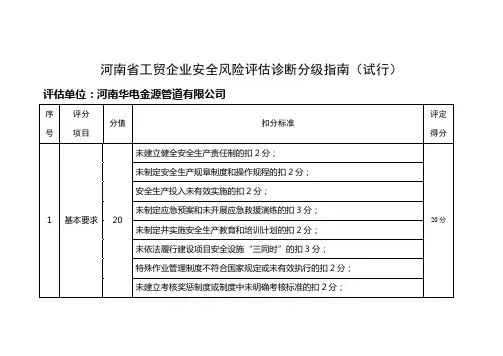

评估内容可以包括但不限于以下几个方面:1.基本情况评估:对企业的注册登记情况、占地面积、生产储存设施的数量和规模、主要危险化学品的种类和储存量等进行评估。

2.危险源评估:对企业的各项生产储存设施、生产工艺等进行评估,确定存在的主要危险源和潜在风险。

3.安全管理系统评估:对企业的安全管理制度、职责划分、安全生产标准化建设等进行评估,确定是否存在管理缺陷和隐患。

4.应急救援能力评估:对企业的应急预案、应急救援演练情况、应急设备和专业人员配备等进行评估,确定应急救援的能力和水平。

以上评估内容仅为示意,实际评估时可以根据企业的情况进行具体调整和完善。

根据安全风险评估结果,将危险化学品生产储存企业划分为不同的风险等级,可以参考以下分级指南:1.一级风险企业:具有较大的生产储存规模,所生产储存的危险化学品种类多、量大,或者存在严重的危险源和潜在风险。

该等级企业的安全管理水平较高,应急救援能力较强。

2.二级风险企业:具有中等规模的生产储存设施,所生产储存的危险化学品种类适中,或者存在一定的危险源和潜在风险。

该等级企业的安全管理水平一般,应急救援能力较高。

3.三级风险企业:具有较小规模的生产储存设施,所生产储存的危险化学品种类较少,或者存在较轻微的危险源和潜在风险。

该等级企业的安全管理水平较低,应急救援能力相对较弱。

对于不同的风险等级企业,应采取相应的安全管理措施和应急救援措施,强化安全生产和应急演练的培训,确保生产经营安全。

总之,危险化学品生产储存企业的安全风险评估诊断分级是实施安全生产管理的重要环节。

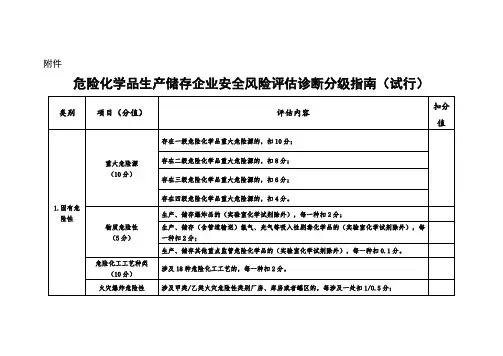

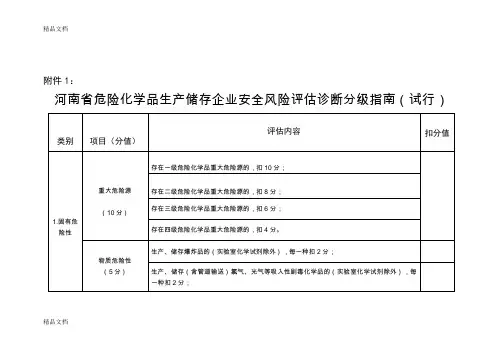

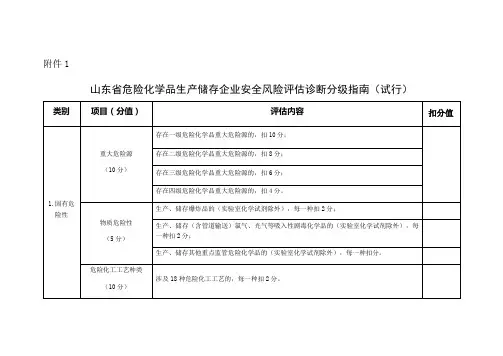

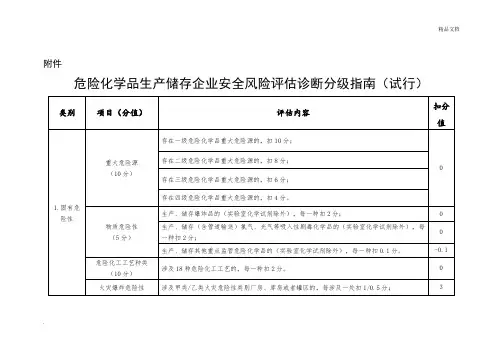

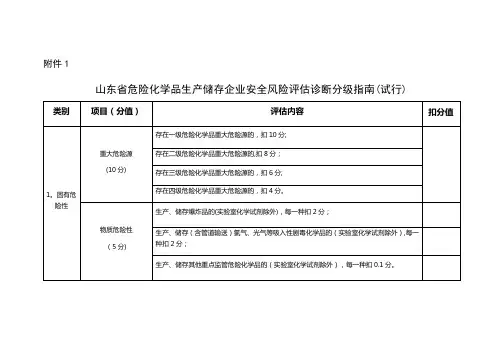

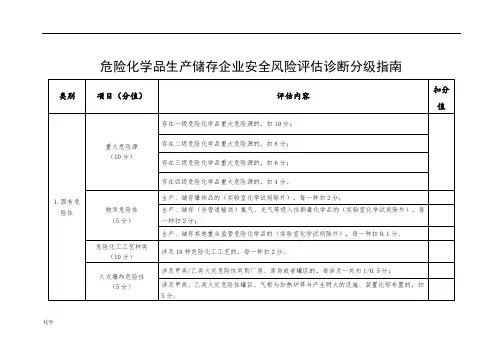

危险化学品生产储存企业安全风险评估诊

断分级指南(试行)应急〔2018〕19号

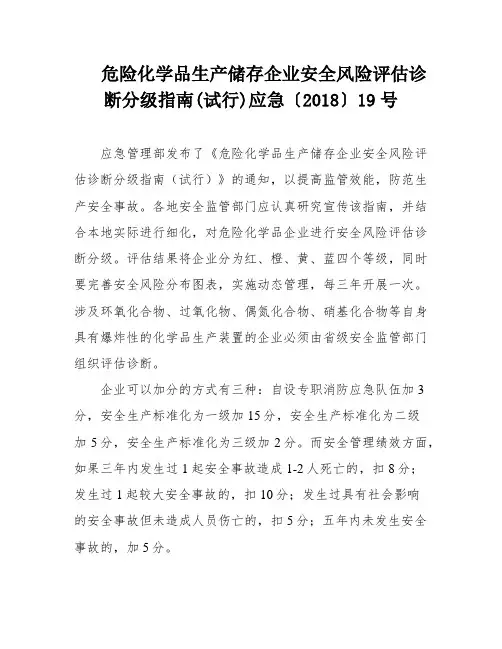

应急管理部发布了《危险化学品生产储存企业安全风险评估诊断分级指南(试行)》的通知,以提高监管效能,防范生产安全事故。

各地安全监管部门应认真研究宣传该指南,并结合本地实际进行细化,对危险化学品企业进行安全风险评估诊断分级。

评估结果将企业分为红、橙、黄、蓝四个等级,同时要完善安全风险分布图表,实施动态管理,每三年开展一次。

涉及环氧化合物、过氧化物、偶氮化合物、硝基化合物等自身具有爆炸性的化学品生产装置的企业必须由省级安全监管部门组织评估诊断。

企业可以加分的方式有三种:自设专职消防应急队伍加3分,安全生产标准化为一级加15分,安全生产标准化为二级

加5分,安全生产标准化为三级加2分。

而安全管理绩效方面,如果三年内发生过1起安全事故造成1-2人死亡的,扣8分;

发生过1起较大安全事故的,扣10分;发生过具有社会影响

的安全事故但未造成人员伤亡的,扣5分;五年内未发生安全事故的,加5分。

如果企业存在以下情况之一,直接被判定为红色(最高风险等级):新开发的危险化学品生产工艺未经小试、中试和工业化试验直接进行工业化生产;在役化工装置未经正规设计且未进行安全设计诊断;危险化学品特种作业人员未持有效证件上岗或未达到高中以上文化程度;三年内发生过重大以上安全事故,或三年内发生2起较大安全事故,或近一年内发生2起以上亡人一般安全事故。

总分在90分以上(含90分)的为蓝色,75分(含75分)至90分的为黄色,60分(含60分)至75分的为橙色,60分

以下的为红色。

每个项目分值扣完为止,最低为1分。

安全风险评估诊断分级

安全风险评估诊断分级是根据安全风险的严重程度将其分成不同的等级,以便确定应采取的相应措施。

通常,安全风险评估诊断分级分为以下几个级别:

1. 高风险:指那些对系统、网络或数据造成严重损害并可能导致重大经济损失或违背法律规定的安全风险。

此类风险需要立即采取措施来减轻或消除。

2. 中风险:指那些可能对系统、网络或数据造成一定损害并可能导致一定经济损失或违反法律规定的安全风险。

此类风险需要在合理时间内采取相应措施来减轻或消除。

3. 低风险:指那些可能对系统、网络或数据造成较小损害并可能导致较小经济损失或违背法律规定的安全风险。

此类风险可以在适当的时候采取相应措施来减轻或消除。

通过对安全风险进行分级,可以帮助组织确定优先级和资源分配,以便根据风险的严重程度进行防范和处理,确保安全措施的有效性和效率。

安全风险分级评估指南

安全风险分级评估是一种用于确定和评估组织面临的不同信息安全风险的方法。

以下是一个简单的安全风险分级评估指南:

1. 确定评估目标:明确为什么需要进行评估,以及评估的目标是什么。

例如,是为了评估整个组织的安全风险,还是为了评估特定系统或过程的风险。

2. 确定评估的范围:确定评估所涵盖的系统、过程、组织或特定领域。

这可以帮助确定需要评估的特定风险。

3. 识别潜在的威胁:识别可能对组织造成威胁的因素,如自然灾害、人为错误、恶意行为等。

将这些威胁列为一个清单。

4. 评估威胁的概率和影响:对每个潜在威胁,评估其发生的可能性和对组织的影响。

这可以帮助确定风险的严重程度。

5. 确定安全风险等级:根据概率和影响的评估,确定每个风险的等级。

通常使用高、中、低等级来表示。

6. 为每个风险采取适当的措施:对于高等级的风险,制定和实施相应的安全措施来降低或消除风险。

对于中等和低等级的风险,可以考虑采取适当的控制措施。

7. 定期审查和更新评估:安全风险是持续变化的,因此定期审查和更新评估是必要的。

这可以帮助确保评估仍然准确反映了当前的风险情况,并采取适当的措施来处理新的风险。

以上是一个基本的安全风险分级评估指南,可以根据实际情况进行调整和扩展。

此外,还应在评估过程中合理利用现有的安全标准、框架和最佳实践来辅助评估工作。