用DCS顺控实现电除尘自动控制

- 格式:doc

- 大小:63.00 KB

- 文档页数:7

利用DCS、变频器实现石灰炉送风自动控制摘要:变频器是利用交流电动机的同步转速随电机电压频率变化而变化的特性而实现电动机调速运行的装置。

近年来,变频控制系统已得到广泛的应用,但使用情况及系统配置却不尽相同。

本文主要介绍了利用DCS系统与变频器实现江西新余钢铁公司石灰厂石灰炉送风的自动控制。

关键词:DCS变频器自动控制1、引言:新钢石灰厂现有6座石灰炉,2000~2002年,新钢自动化部对原生产配备的常规仪表的控制系统进行了自动化改造,控制系统采用了浙大中控公司JX-300DCS系统,实现了数据采集和过程监控,其中风量自动控制是通过DCS 系统根据煤气量与风量配比调节送风阀实现,随着2004年石灰厂风机控制采用变频器控制,故于2004年10月对风量控制方式进行了改进。

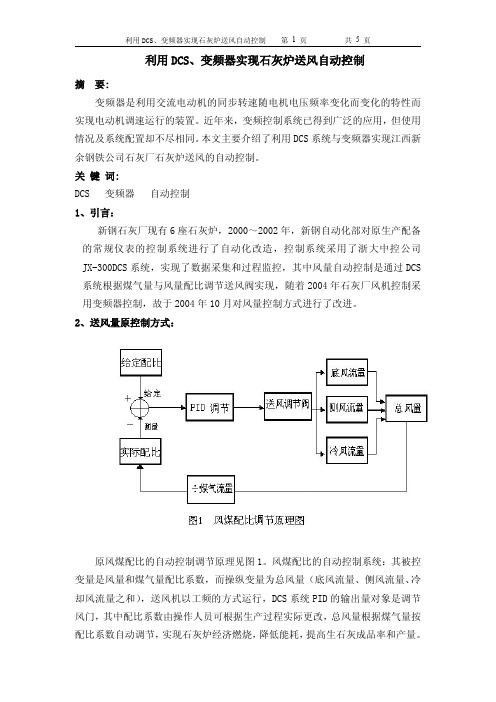

2、送风量原控制方式:原风煤配比的自动控制调节原理见图1。

风煤配比的自动控制系统:其被控变量是风量和煤气量配比系数,而操纵变量为总风量(底风流量、侧风流量、冷却风流量之和),送风机以工频的方式运行,DCS系统PID的输出量对象是调节风门,其中配比系数由操作人员可根据生产过程实际更改,总风量根据煤气量按配比系数自动调节,实现石灰炉经济燃烧,降低能耗,提高生石灰成品率和产量。

3、变频器控制方式:变频调速器是采用正弦波PWM脉宽调制电路,并能接受控制器的输出信号。

变频调速具有大范围平滑无级变速特性,频率变化范围宽达0~50HZ,调节精度可达±0.5%,变频器具有大范围平滑无级变速特性,与工艺介质不接触,具有无腐蚀、无冲蚀的特点。

而且电机的消耗功率与转速的平方成正比,所以当电机转速降低,风机的出口流量减少时,相应消耗的功率变大幅度下降,从而达到显著节电效果。

在原风量控制系统中执行器采用的是调节阀,由于送风机始终以工频方式运行,根据风机特性和风阻特性得知,依靠执行器控制翻板开度这种方式调节风量能耗较大,另外由于自动调节采用的煤气量外给定的方式,在石灰生产工况(尤其是出炉)发生变化时,执行机构动作频繁,造成执行机构故障率高,维护量大,若对风机采用变频调速则可以降低能耗,不仅对提高经济效益具有重要的意义,而且能保持石灰炉生产的稳定性。

DCS控制在电除尘系统中的应用APPLICATION OF DISTRIBUTED CONTROL SYSTEM FOR ESP陈宇渊 李永香Chen Yuyuan Li Yongxiang上海激光电源设备有限责任公司,上海招贤路200号,201821摘要:集散控制系统(DCS)较之计算机直接控制系统(DDS),由于具有信息和操作管理集中而控制分散化、软硬件模块化、组态设计方便、控制功能更加完善、人机界面友好丰富、利用了局域网通信技术以及可靠性高等优点,得到了普遍的应用。

本文介绍了上海安伏激光电子电气设备有限公司开发的电除尘器DCS控制系统。

其操作站由Windows NT 或 2000为平台的PC机、操作员键盘和工程师键盘组成,其控制站由远程 I\O及总线组成,用于信号处理,模拟量调节和顺序控制等,应用方便运行可靠。

关键词:集散控制系统 电除尘器Abstract: Compare to DDS, DCS have the characteristics of centralized to get information and management but control distributed. Because of hard/soft-ware modular, convenient to design state components, perfect control, friendly and plentiful man-machine interfaces, utilization of intranet communication and high reliable, DCS have been widely applied. In this paper, a DCS for ESP developed by Shanghai Amvolt E&E Co. Ltd. is briefly described. It is composed of an operating station and a control station, the former include a PC with windows NT or 2000, operators key board and engineer’s key- board, the later is supported by remote I/O and bus so to get signal processing, analogue variable adjustment and serial control etc. This DCS is easy to use and reliable for operation.Key Words: Distributed Control System Electrostatic Precipitator1 DCS发展背景随着工业生产过程自动化水平不断提高,各生产环节之间的联系对自动控制提出了越来越高的要求。

电除尘系统PLC自动控制摘要:从plc控制在济钢炼铁厂400㎡烧结机机头除尘系统的应用中可以看出,plc系统可使电除尘系统自动化水平、控制性能、智能化等方面都有显著提高,现场操作和维护工作量大大减少,设备故障率也大大降低。

1 引言自1907年第一台电除尘器成功地用于工业生产以来,电除尘器以其除尘效率高、阻力损失少、处理烟气量大、能处理高温烟气和腐蚀性烟气、日常运行费用低等众多优点,使用领域不断扩大。

到目前为止,电除尘器已经是电力、冶金、建材、化工等众多行业除尘设备的首选。

电除尘器的结构、性能和控制方式等也日臻完善,plc控制在电除尘系统各部分的控制中都有不同程度的应用,作用显著。

2 电除尘系统工艺流程及基本原理电除尘器是在两个曲率半径相差较大的金属收尘极(阳极)和电晕极(阴极)上通过高压直流电,并维持一个足以使含尘气体(指一般的含尘烟气,不含腐蚀性和剧毒)电离的静电场(见图1)。

含尘气体在静电场中电离后所生成的电子、阴离子和阳离子吸附在通过电场的粉尘上,而使粉尘获得电荷自身带电。

荷电粉尘在电场力的作用下向电极性相反的电极(收尘极和电晕极)运行而沉积在电极上,从而达到粉尘和气体分离的目的。

当沉积在电极上的粉尘达到一定厚度时,借助于收尘极、电晕极振打机构使粉尘落入下部的灰斗中,再经过卸灰输灰系统将粉尘排出,而净化后的气体从电除尘器出口处排入大气中。

图1 电除尘基本原理示意图3 系统组成图2 系统构成图以济钢炼铁厂400m2烧结机机头电除尘系统为例,整套400m2烧结机机头电除尘自动控制系统由2台ablogix50001756-l55plc和2台上位机组成,其中1台ablogix5000plc设置了1台远程i/o站,2台上位机分别用于操作员站和工程师站(见图2)。

4 控制功能plc在电除尘系统中主要作用是控制所有低压设备自动运行和远程监控高压整流供电设备,对低压设备的控制一般都有现场手动和远程自动两种控制方式,所控制的设备包括阴极振打、阳极振打、灰斗卸灰阀电机、仓壁振动器、绝缘子保温梁电加热器、灰斗保温电加热器、灰斗料位计、烟气进出口温度显示、绝缘子保温梁温度显示、声波清灰装置、输灰系统、高压供电设备安全联锁以及远程监控等(见图3)。

电除尘控制系统的设计【摘要】本文设计以8051单片机为核心电除尘控制系统,实时检测电路的状态,对数据采集电路、可控硅触发脉冲电路、火花检测电路、振打控制电路等电路进行了硬件设计,并做了详细的分析。

本系统采用自动控制模式,在自动方式下,通过采集调理电路电流、电压参数值,再结合火花跟踪等控制方法,控制触发脉冲的输出,以调节可控硅的导通角,达到对除尘器电极间电压的调节,从而实现闭环控制。

【关键词】电除尘;单片机;数据采集Abstract:Subject of this article is based on the 8051 single-chip design of electrostatic precipitator control system,real-time detection circuit of the state,the data acquisition circuit,SCR trigger pulse circuit,spark detection circuit,such as vibration control circuit to the external hardware circuit design,and a detailed analysis.The control system of automatic control mode,in automatic mode,the control system through the acquisition processing circuit current,voltage parameters,and then combined with spark control method of tracking and controlling the output trigger pulse to regulate the conduction angle of SCR to between the voltage on the collector electrode of the regulation,in order to achieve closed-loop control.Key words:electrostatic precipitator;single-chip;data Acquisition1.引言随着工业化和现代化进程的不断加快,大气污染也变得越来越严重;随着人类环保意识的不断增强,除尘也越来越为人们所重视[2]。

电除尘电气控制原理及功能一、电除尘系统原理介绍电除尘器是在两个曲率半径相差很大的金属阳极和阴极上,通过高压直流电,维持一个足以使气体电离的静电场。

气体电离后所生成的电子,阴离子和阳离子,吸附在通过电场的粉尘上,而使粉尘获得荷电。

荷电粉尘在电场力的作用下,便向电极性相反的电极运动而沉积在电极上,从而达到粉尘和气体分离的目的。

当沉积在电极上的粉尘达到一定厚度时,借助于振打机构使粉尘落入下部灰斗中,主要包括以下四个复杂而又相互有关的物理过程:(1)气体的电离。

(2)悬浮尘粒的荷电。

(3)荷电尘粒向电极运动。

(4)荷电尘粒沉积在电极上。

以下简要介绍这四个物理过程。

空气在正常状态下几乎是不能导电的绝缘体,但是当气体分子获得能量时就可能使气体分子中的。

电子脱离而成为自由电子,这些电子成为输送电流的媒介、气体就具有导电的能力了。

使气体具有导电能力的过程就称之为气体的电离。

尘粒的荷电机理基本有两种,一种是电场中离子的依附荷电,这种荷电机理通常称为电场荷电或碰撞荷电。

另一种则是由于离子扩散现象产生的荷电过程,通常这种荷电过程为扩散荷电。

哪种荷电机理是主要的,这要取决尘粒的粒经。

对于尘粒大于0.5μm 的尘粒,电场荷电是主要的。

对于粒径小于0.2μm 的尘粒,扩散荷电是主要的。

而粒径在0.2~0.5μm 之间的尘粒,二者均起作用。

但是,就大多数实际应用的工业电收尘器所捕集的尘粒范围而言,电场荷电更为重要。

1、电场荷电将一球形尘粒置于电场中,这一尘粒与其它尘粒的距离,比尘粒的半径要大得多,并且尘粒附近各点的离子密度和电场强度均相等。

因为尘粒的相对介电常数εr 大于1,所以,尘粒周围的电力线发生变化,与球体表面相交。

沿电力线运动的离子与尘粒碰撞将电荷传给尘粒,尘粒荷电后,就会对后来的离子产生斥力,因此,尘粒的荷电率逐渐下降,最终荷电尘粒本身产生的电场与外加电场平衡时,荷电便停止。

这时尘粒的荷电达到饱和状态,这种荷电过程就是电场荷电。

除灰PLC系统改造换型DCS 系统摘要:本文结合徐矿集团新疆阿克苏热电有限公司#1锅炉输灰控制系统由GE PLC改造换型为上海新华DCS,并将此系统纳入到#1机组DCS系统中,分析了改造前后的具体实施方法步骤并针对徐矿阿克苏热电有限公司改造过程中遇到的问题及解决方案进行简述,总结改造后实际使用效果及实践意义。

关键词:自动化;PLC;DCS;输灰改造1改造前除灰PLC系统简介1.1除灰PLC系统硬件结构除灰PLC系统采用的是美国GE公司7i CRE030系列,#1、2炉输灰及电除尘系统由三套PLC控制器组成,每套PLC系统由PLC主机(两台主机互为冗余)、子站、I/O模块、网络通讯模块、电源柜、交换机、电源适配器、通讯电缆、光缆等PLC的全套软硬件控制设备。

程控柜(含远程I/O柜)、电源柜包括柜内所有的继电器、电源开关等辅助设备和柜内接线等,除灰系统在输灰集控室设置两台操作员站(#1、2炉各一台),单元机组集控室内通过全厂辅网上的操作员站对除灰系统进行集中操作和监控。

PLC为双机热备,双机热备系统主机和备用机完全相同的配置,即双机架、双电源、双CPU、双通讯模块,双机无扰切换,切换时间为60ms;CPU的内存不小于2M。

1.2 PLC控制系统功能介绍除灰系统上位机采用的是IFIX4.5组态软件,此软件为市面上常有的组态软件,功能较为齐全,操作软件具有的基本功能:实时监视除灰系统内任何模拟量和数字量;可以显示并确认报警;显示操作指导;可打印报表;进行自动和手动控制方式选择;调整过程控制参数设定值和偏置;控制系统组态;数据库管理和维护;工程师权限可进行画面的编辑及修改。

控制操作功能有:(1)通过鼠标指定画面上的对象进行开关或增减操作;(2)控制系统采用程控、远控、就地控制相结合的方式;(3)在手动方式下操作员启停电动机、开关阀门及其它设备时,屏幕画面提供操作指导;(4)现场设备故障,影响程控前进时,提示操作步骤;(5)设备处于就地操作方式时,上位机操作无效。

浅谈DCS与PLC联合实现锅炉吹灰控制方式1锅炉概况福建大唐国际宁德发电公司二期工程2台660MW超超临界燃煤发电机组,配置东方锅炉股份有限公司制造的DG20 60/26.15-Ⅱ1型国产超超临界变压本生直流锅炉,锅炉形式为一次再热、单炉膛、前后墙对冲燃烧、尾部双烟道结构、采用烟气挡板调节再热气温、固态排渣、平衡通风、全钢构架、露天布置、全悬吊结构∏型锅炉。

锅炉设计煤种为山西大同塔山洗旷精煤,以东胜纳林庙烟煤作为校核煤种;正常点火及助燃用油为零号轻柴油,油枪采用机械雾化。

灰渣采用分除方式,飞灰采用气力干除灰,除渣方式为干式除渣;烟气脱硫采用石灰石-石膏湿式脱硫工艺。

燃烧系统采用东方日立锅炉有限公司的低NOX轴向旋流煤粉燃烧器,燃烧方式采用前后墙对冲燃烧。

制粉系统采用中速磨煤机正压直吹冷一次风方式,每炉配备6台HP10 03型磨煤机,设计5台运行可满足BMCR工况出力。

2吹灰系统构成锅炉吹灰蒸汽系统分为本体受热面吹灰和空气预热器吹灰两部分,共计90只吹灰器。

锅炉本体共装有86只,其中炉膛水冷壁四周装有52只短行程炉膛吹灰器;在炉膛上部和对流烟道区域布置有26只长伸缩式吹灰器;另外还布置了8只半伸缩式吹灰器,两侧吹灰器采用对称布置,空气预热器共装有吹灰器4只,在每台空气预热器中各装有2只短行程半伸缩式吹灰器。

锅炉本体吹灰蒸汽系统汽源由屏过出口引出,经减压阀减压后供给各吹灰器。

空预器吹灰蒸汽有两路汽源,其中一路汽源和锅炉本体吹灰汽源一样由屏过出口引出,经减压阀减压后供汽;另一路来自厂用辅助蒸汽。

3吹灰程控简介二期吹灰程控系统由一个程控柜和五个动力柜组成。

程控柜上安装有带触摸屏的一体化工控机作为系统调试和运行用的上位机,DCS的操作员站为系统的运行操作界面,两者均可实现本吹灰程控系统的调试和运行操作。

在上位机或在DCS上操作的权限需在上位机的设置画面上选择“DCS/上位机”,这是一个转换按扭,当画面的最上方显示栏显示“上位机”时,点击“DCS/上位机”按扭,此时画面最上方显示栏显示“DCS”,说明當前操作方式在DCS,反之显示“上位机”,操作应在上位机上进行。

锅炉 PLC蒸汽吹灰系统改日立 DCS系统控制实际应用摘要:蒸汽吹灰控制系统是火电厂锅炉安全运行的重要组成部分,是防止锅炉管壁超温、爆管的重要的措施和手段。

本文主要是介绍北海电厂锅炉蒸汽吹灰系统的控制原理,同时针对北海电厂由施耐德MODICON系列PLC控制改为日立DCS系统控制的解决策略。

关键字:蒸汽吹灰控制系统;施耐德MODICON;日立DCS;控制策略;1.引言随着机组容量的增大,锅炉的蒸汽吹灰的控制系统,已成为防止锅炉管壁超温、爆管的重要的措施和手段。

吹灰的控制系统,能定时对锅炉受热面的管壁进行程控吹扫,确保机组的安全稳定运行。

防止受热面由于积灰过大导致局部超温,影响机组的安全稳定运行。

本文主要是对广西投资集团北海发电有限公司2*320WM机组由施耐德MODICON系列PLC控制改为日立DCS系统的控制策略与逻辑解析。

1.背景及方案目前北海电厂蒸汽吹灰控制系统是由施耐德MODICON系列PLC控制,上位机由工控机通过RS232与PLC进行通讯,上位机使用CONCEPT编译组态,操作画面由组态王软件进行组态,系统较为复杂、组态软件较多,节点故障率较高,一旦出现故障排查较为困难。

1.项目实施过程1.PLC系统与DCS系统通讯组态计划将原先由施耐德MODICON系列 PLC控制的蒸汽吹灰控制逻辑直接改为日立DCS系统进行控制。

通过蒸汽吹灰PLC与DCS的SCR控制器之间使用MODBUS 进行通讯,这样可在DCS控制器内进行逻辑组态、编译、画面、数据库制作,方便人员进行维护,同时保留就地PLC控制柜内设备,内部逻辑删除,PLC的cpu 只作为通讯接口使用,原先的信号接口卡件只起输入输出的作用。

这样就可以提高系统的集成度,方便维护人员查看逻辑,快速分析故障点。

1.1.DCS系统画面制作、控制逻辑组态蒸汽吹灰DCS逻辑编译项目大、繁、复杂。

从项目启动开始,就开始对PLC 逻辑解密,并向运行人员了解运行方案,并与运行人员探讨蒸汽吹灰功能的优化方案。

用DCS顺控实现电除尘自动控制

用DCS 顺控实现电除尘自动控制

丁明华

(山东海化集团股份纯碱厂仪表车间,山东 潍坊

262737)

摘 要: 文中介绍一种对电除尘工序进行远程自动控制的方法。

使用DCS 顺序控制图,通过模块组态和内部编程,实现多台设备的自动控制,优化了工艺过程,提高了该工序的自动化水平,使该岗位无人值守成为现实。

关键词:DCS ;电除尘;顺控;DeltaV 系统;模块组态;自动控制

1. 概述

电除尘工序隶属于石灰工段,主要是利用高压静电吸附原理,对工艺气体介质中含有的固体小颗粒杂质进行吸附过滤,以达到除尘的目的。

运行过程中电除尘塔内部电极产生上万伏的电压,灰尘被吸附在电极上,时间长了越积越多,影响除尘效果,因此需定期对电极进行清洗。

我厂共使用了六个电除尘塔,该工序的控制一直采用传统的手动方式,劳动强度大,环境恶劣,需单独设岗位。

由于该工序的特殊性,采用自动控制难度大,其他各大碱厂也很少有实现全自动控制的,因此,将该工序相关仪表及设备接入DCS (分散控制系统),通过组态编程实现自动控制,解决了我厂该工序的自动化控制难题,也为兄弟厂家提供了借鉴。

2. 工艺控制方案

该工序主要是将从泡沫塔经

过一次除尘后的窑气进行二次再

除尘,处理后的窑气进压缩工段。

主要仪表设备有:除尘塔入口

窑气调节阀、入口窑气压力、冲水

调节阀、音叉液位检测仪。

如图1:

控制过程如下:

电极送电→开窑气阀→运行4

小时→关闭窑气阀→电极断电→

打开水阀→冲水3分钟→关闭水

阀→(确认冲水管中无水后)电极送电

如此周而复始。

在以上控制过程中,考虑到阀门在长期使用过程中可能有打不开或关不死的情况,通过入口压力指示和音叉液位检测仪可分别反馈窑气阀和水阀的开关情况。

水阀关闭后,虽然对电极的冲水停止,但电极周围气体湿度很大,如立即给电极送电灰产生漏电现象,电极电流达不到设定值,且容易损坏相关设备。

因此,在实际应用中,应根据实际情况在冲水完成后进行适当的延时。

我厂6个电除尘当中,1#~5#延时5分钟,6#延时10分钟。

根据工艺要求,正常生产时不希望有两个或两个以上电除尘塔同时停的情况,这不利于对生产的平稳控制。

另外,当一个塔由于故障必须大修时,其他五个塔同时也只能停一个。

3.DCS控制方案介绍

我厂石灰车间使用了艾默生公司的DeltaV系统,实施DCS微机改造后,使电除尘工序的自动控制成为了可能。

DCS将所有过程仪表和控制参数纳入微机控制系统,通过方便灵活的组态和编程,能够实现各种控制方案,并对过程进行优化,对各种数据进行集中显示。

大大解放了劳动力,提高了生产效率。

DCS对控制过程的组态方式目前一般有以下几种方式:添表式,模块图式,顺控图式,梯形逻辑图式。

其中模块图主要用来对监视点和简单的回路控制进行组态,而顺控图则倾向于对生产过程的顺序控制。

在对电除尘工序的控制组态中,采用了模块图和顺控图结合的方式,即采用模块图进行输入输出点和6个塔的总体控制,采用顺控图进行单个电除尘塔的顺序控制。

入口窑气调节阀、入口窑气压力、冲水调节阀、音叉液位检测仪等信号通过DCS的I/O 卡件接入,电除尘电信号的开停控制通过继电器控制现场设备,开停状态分别取自现场设备的继电器输出,保证了高低压系统的物理隔离,保证了系统的安全可靠性。

3.1顺控组态

顺控图(SFC)是模块算法中的一类,用来控制时间事件的顺序,例如控制过程的开始与结束。

SFC由步骤和转移组成。

步骤包含一系列的动作,转移是指转移的条件成立时,过程的顺序可以从某一步骤前进到下一步骤。

本文顺控组态主要用来对单塔的工艺过程实现顺序控制,控制流程图如图2。

图2

图2的控制过程只是控制单个塔的设备,其他5个塔程序类似。

图示的“停塔指令”指的是在模块组态中协调6个塔轮流停塔冲水的控制指令。

在顺控图中,一旦开始,程序将按照图示流程循环执行。

当然,流程的执行也是可控的,在顺控图中有三个内建的命令,分别是启动(START)、暂停(PAUSE)和停止(IDLE),在操作员画面中使用这三个命令,可以让整个顺序控制过程启动、暂停或者是停止进行手动操作,对应顺控的3种状态分别是Active,Stop和Idle。

(当某塔顺控处于“Idle”状态时,定义该塔为大修状态。

)

在顺控图的参数项中建一动态变量,让该变量跟踪“步骤”的运行。

即顺控每执行一个步骤时,同时修改该动态变量的值,这样,每个步骤对应一个变量值,在操作员画面中通过观察该变量的值就能掌握顺控的运行情况,为手动操作时提供参考。

3.2模块组态及内部编程

使用模块图,一方面是完成过程仪表的输入输出组态,以便在顺控过程中使用和控制这些参数。

例如,对阀门的控制和对现场设备状态的检测,由于组态比较简单,在这里不再详细描述。

另一方面,通过模块内部编程实现对6个塔运行的协调控制。

由于工艺要求正常生产时不希望有两个或两个以上电除尘塔同时停的情况(单塔大修时程序视该塔为开),而在实际应用当中避免不了几个塔同时到点等待停塔的情况,因此,需要编写程序指挥6个塔的循环运行。

对多个塔的控制我采取了令牌方式,即:当某塔冲水时间到时,如果已经拿到了令牌(令牌号为该塔号),才允许进行停塔冲水,否则进行排队等待。

这样,只要保证令牌号在停塔冲水期间不被重新赋值,也就保证了不会同时有2个塔同时停的情况。

由于令牌程序较复杂,单纯采用现成的模块模板难以实现,我采用了模块和编程相结

图3

在图3中,“无塔准备停”指的是没有塔正运行在顺控图中从“关窑气阀”指令发出到“电极停电”状态返回前这段时间内。

这样,当几个塔要求同时停塔时,不会一个连一个的停。

另外,适当加长令牌程序的扫描周期也有助于避免这种情况的出现。

3.3操作员画面组态

前面的工作做完之后,必须在操作员画面中与内部组态挂接才能进行操作。

如图4是画面概貌。

下面对图示数据进行简单的说明:

“电除尘停塔号”项显示了当前停塔的塔号,该塔号实际就是令牌控制程序中的令牌号。

“操作信息”项显示了顺控的控制信息,左边是顺控的步骤提示,右边是时间计时。

“顺控状态”项显示了当前顺控的运行状态,分别是Sequence Active,Sequence Stop,Sequence Idle。

“窑气阀”和“冲水阀”项显示了阀的开关状态,双击可进行手动操作。

“液位检测”项显示冲水管中有水无水,1代表有水,0代表无水。

“电除尘返回状态”项指示了现场电极的送电状态,1代表有电,0代表无电。

“电除尘设定状态”项指示了程序对电除尘的控制状态,双击右侧英文提示可进行手动操作。

最底层三个按钮用来实现对顺控的控制,分别是启动、暂停和手动,在前面已经介绍过。

电除尘停塔号:0

1#塔

操作信息

Wait 4H 120 顺控状态Sequence Active 窑气阀(%)

100

冲水阀(%)

液位检测

6#塔

操作信息

Wait 4H 120 顺控状态Sequence Active 窑气阀(%)

10

冲水阀(%)

液位检测

4.结束语

用DCS顺控实现对电除尘工序的自动控制,充分发挥了顺控图这种模块算法的优势,为控制器节省了模块空间,提高了系统运行效率和自动化程度。

系统改造后,完全改变了过去那种靠人工计时,在现场恶劣环境操作的繁杂劳动,提高了除尘效果,节约了水资源。

尤为重要的是,改造实现了远程控制和无人岗位值守,节省了8个人力成本,为我厂降低成本、提高自动化水平的蓝图又添了浓浓的一笔。

该控制程序已在生产中运行一年多,实践证明该程序稳定可靠,操作方便。

Using DCS Sequential Control to Realize Electrodedust Automatic Control

Abstract: This paper introduces a remote

autocontrol method for working

procedure of Electrodedust. Using

DCS Sequence Control Chart,it

realized the autocontrol of multidevice

by and inside programme.It optimized

technics process,improved the

automatization level of this working

procedure.It realized nobody on watch

of this station.

Key words: DCS; Dust abatement by electricity;

Sequence Control; DeltaV system; module configuration; autocontrol。