固化 (第1章 气体)

- 格式:ppt

- 大小:374.50 KB

- 文档页数:9

酚醛树脂的固化与分解研究(热分析联用技术和气体分析)Anton Schranner, Stephan KnappeNETZSCH-Gerätebau GmbH, Selb/Germany编译:张红曾智强耐驰仪器(上海)有限公司引言酚醛树脂是一类应用极其广泛的热固性材料。

由于该材料的使用温度范围较宽,我们有必要对它在整个固化、使用温度范围中的热稳定性进行全面的探讨。

通常研究固化反应的手段包括差示扫描量热法(DSC)、介电固化监测法(DEA)等,但是酚醛树脂的固化反应生成了可挥发的产物(水、氨),因此热重分析(TG)也是一种有效的方法。

热重分析的另一优势在于可以精确地测量材料的热稳定性,例如分解温度等。

更进一步,我们将热重分析仪和傅立叶变换红外光谱仪(FTIR)相连接,则可以更准确地探讨酚醛树脂的固化及热分解反应。

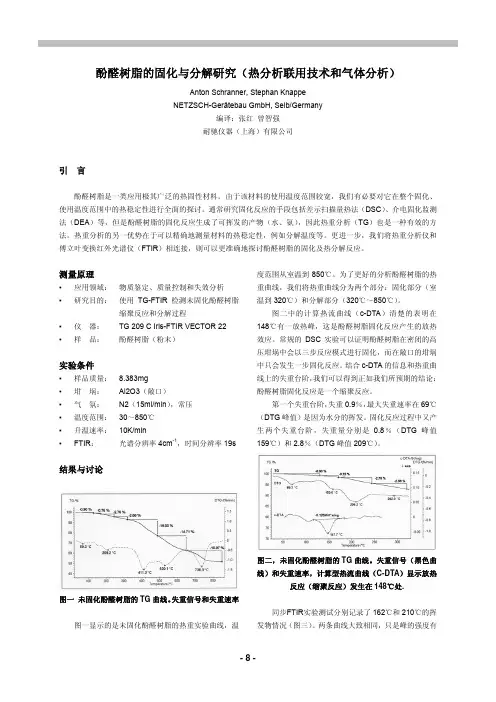

测量原理▪应用领域:物质鉴定、质量控制和失效分析▪研究目的:使用TG-FTIR检测未固化酚醛树脂缩聚反应和分解过程▪仪器:TG 209 C Iris-FTIR VECTOR 22▪样品:酚醛树脂(粉末)实验条件▪样品质量: 8.383mg▪坩埚: Al2O3(敞口)▪气氛: N2(15ml/min),常压▪温度范围: 30~850℃▪升温速率: 10K/min▪ FTIR:光谱分辨率4cm-1,时间分辨率19s 结果与讨论图一未固化酚醛树脂的TG曲线。

失重信号和失重速率图一显示的是未固化酚醛树脂的热重实验曲线,温度范围从室温到850℃。

为了更好的分析酚醛树脂的热重曲线,我们将热重曲线分为两个部分:固化部分(室温到320℃)和分解部分(320℃~850℃)。

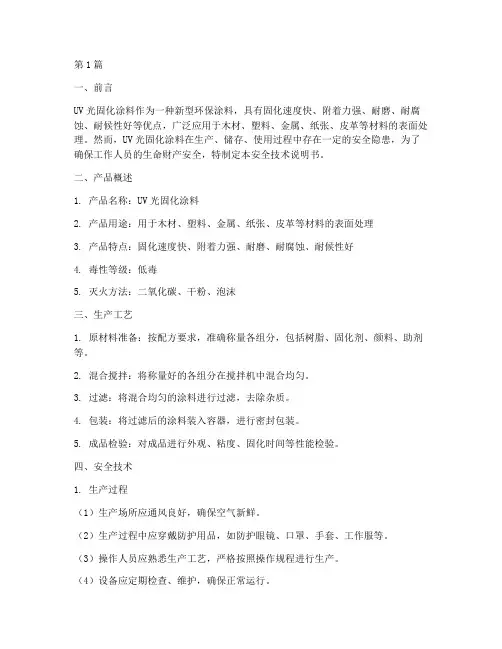

图二中的计算热流曲线(c-DTA)清楚的表明在148℃有一放热峰,这是酚醛树脂固化反应产生的放热效应。

常规的DSC实验可以证明酚醛树脂在密闭的高压坩埚中会以三步反应模式进行固化,而在敞口的坩埚中只会发生一步固化反应。

结合c-DTA的信息和热重曲线上的失重台阶,我们可以得到正如我们所预期的结论:酚醛树脂固化反应是一个缩聚反应。

第1篇一、前言UV光固化涂料作为一种新型环保涂料,具有固化速度快、附着力强、耐磨、耐腐蚀、耐候性好等优点,广泛应用于木材、塑料、金属、纸张、皮革等材料的表面处理。

然而,UV光固化涂料在生产、储存、使用过程中存在一定的安全隐患,为了确保工作人员的生命财产安全,特制定本安全技术说明书。

二、产品概述1. 产品名称:UV光固化涂料2. 产品用途:用于木材、塑料、金属、纸张、皮革等材料的表面处理3. 产品特点:固化速度快、附着力强、耐磨、耐腐蚀、耐候性好4. 毒性等级:低毒5. 灭火方法:二氧化碳、干粉、泡沫三、生产工艺1. 原材料准备:按配方要求,准确称量各组分,包括树脂、固化剂、颜料、助剂等。

2. 混合搅拌:将称量好的各组分在搅拌机中混合均匀。

3. 过滤:将混合均匀的涂料进行过滤,去除杂质。

4. 包装:将过滤后的涂料装入容器,进行密封包装。

5. 成品检验:对成品进行外观、粘度、固化时间等性能检验。

四、安全技术1. 生产过程(1)生产场所应通风良好,确保空气新鲜。

(2)生产过程中应穿戴防护用品,如防护眼镜、口罩、手套、工作服等。

(3)操作人员应熟悉生产工艺,严格按照操作规程进行生产。

(4)设备应定期检查、维护,确保正常运行。

2. 储存过程(1)储存场所应通风干燥,避免阳光直射。

(2)储存容器应密封良好,防止涂料挥发、变质。

(3)储存环境温度宜控制在5-30℃之间,相对湿度控制在40%-80%之间。

(4)储存期间应定期检查,确保涂料质量。

3. 使用过程(1)施工场所应通风良好,确保空气新鲜。

(2)施工人员应穿戴防护用品,如防护眼镜、口罩、手套、工作服等。

(3)施工过程中应严格按照操作规程进行,避免涂料接触皮肤、眼睛等部位。

(4)施工完成后,应清洗施工工具,防止涂料残留。

4. 污染处理(1)施工过程中产生的废弃物应按照国家相关法规进行处理。

(2)若涂料不慎溅入眼睛,应立即用清水冲洗,并寻求医生帮助。

(3)若涂料不慎接触皮肤,应立即用大量清水冲洗,并寻求医生帮助。

mdi发泡原理MDI发泡原理MDI(多异氰酸酯)是一种常用的聚氨酯原料,具有优异的物理性能和化学稳定性,广泛应用于建筑、汽车、家具等领域。

MDI发泡技术是利用MDI的化学反应特性以及发泡剂的作用,使得MDI在固化过程中释放出气体,从而形成发泡材料。

本文将详细介绍MDI 发泡的原理及其应用。

一、MDI发泡原理MDI发泡原理主要涉及两个方面的化学反应:异氰酸酯与水的反应以及异氰酸酯与发泡剂的反应。

1. 异氰酸酯与水的反应MDI是一种异氰酸酯化合物,其分子中含有两个异氰酸酯基团(NCO)。

当MDI与水接触时,其中一个异氰酸酯基团会与水中的羟基发生反应,生成尿素,同时释放出一分子的二氧化碳。

这个反应称为水解反应,其化学方程式为:NCO + H2O → NHCONH + CO2这个反应是MDI发泡的关键步骤,通过水解反应释放的CO2气体能够形成MDI中的气泡,从而实现发泡效果。

2. 异氰酸酯与发泡剂的反应在MDI发泡过程中,除了水分子外,还需要加入发泡剂以促进发泡效果。

发泡剂常用的有两种,一种是物理发泡剂,如液态氨;另一种是化学发泡剂,如水解型发泡剂。

物理发泡剂是一种易于挥发的液体,加入到MDI中后,在固化过程中迅速挥发,释放出气体形成气泡。

这些气泡可以均匀地分布在MDI中,形成闭孔发泡结构,从而提高材料的绝热性能和轻量化程度。

化学发泡剂则是指在MDI中加入一种特殊的化学物质,通过其与MDI中的异氰酸酯基团发生反应,产生CO2气体。

这种发泡剂在固化过程中会释放出更多的气体,从而形成更多的气泡。

化学发泡剂的优点是能够控制发泡速度和发泡程度,从而获得更加均匀和稳定的发泡效果。

二、MDI发泡应用MDI发泡技术在各个领域都有广泛应用。

1. 建筑领域MDI发泡材料在建筑领域中常用于保温隔热材料的制备。

由于MDI 发泡材料具有良好的绝热性能和轻质化特点,可以有效减少建筑物的能量损耗,提高能源利用效率。

同时,MDI发泡材料还具有优异的耐火性能,能够提高建筑物的火灾安全性。

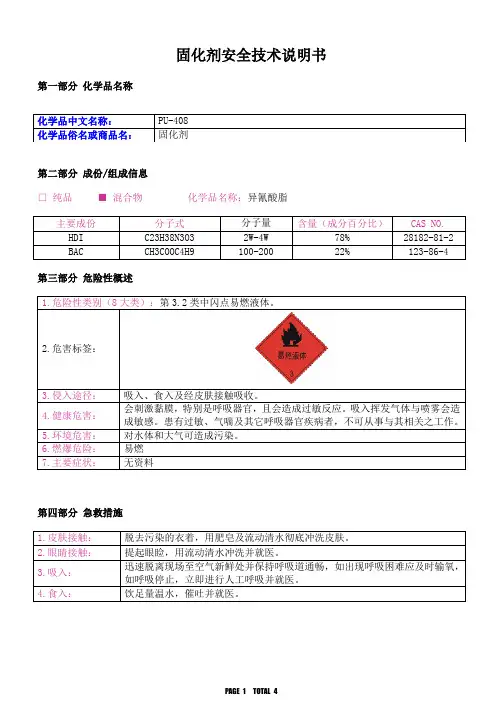

固化剂安全技术说明书

第一部分 化学品名称 第二部分 成份/组成信息 □ 纯品 ■ 混合物 化学品名称:异氰酸脂

主要成份

分子式 分子量 含量(成分百分比) CAS NO. HDI

C23H38N3O3 2W-4W 78% 28182-81-2 BAC

CH3COOC4H9 100-200 22% 123-86-4 第三部分 危险性概述

1.危险性类别(8大类):第3.2类中闪点易燃液体。

2.危害标签:

3.侵入途径:

吸入、食入及经皮肤接触吸收。

4.健康危害:

会刺激黏膜,特别是呼吸器官,且会造成过敏反应。

吸入挥发气体与喷雾会造成敏感。

患有过敏、气喘及其它呼吸器官疾病者,不可从事与其相关之工作。

5.环境危害:

对水体和大气可造成污染。

6.燃爆危险:

易燃 7.主要症状:

无资料

第四部分 急救措施

1.皮肤接触:

脱去污染的衣着,用肥皂及流动清水彻底冲洗皮肤。

2.眼睛接触:

提起眼睑,用流动清水冲洗并就医。

3.吸入:

迅速脱离现场至空气新鲜处并保持呼吸道通畅,如出现呼吸困难应及时输氧,如呼吸停止,立即进行人工呼吸并就医。

4.食入:

饮足量温水,催吐并就医。

化学品中文名称:

PU-408 化学品俗名或商品名:

固化剂

第五部分:消防措施

第六部分泄漏应急处理

第七部分操作设置与储存

第八部分接触控制/个人防护

第九部分理化特性

第十部分稳定性和反应活性

第十一部分毒理学资料

第十二部分生态学资料

第十三部分废弃处置

第十四部分运输信息。

环氧固化剂ddm固化条件概述说明以及解释1. 引言1.1 概述环氧固化剂ddm(即二胺材料)是一种常用的固化剂,广泛应用于多个领域中。

本文旨在对环氧固化剂ddm的固化条件进行概述和解释,探讨其基本特性以及固化机理,以期为相关领域的研究和应用提供参考。

1.2 文章结构本文将从以下几个方面对环氧固化剂ddm展开讨论。

首先,我们将介绍其基本特性,包括物理性质、化学性质和应用领域。

接着,在第三部分中,我们将详细阐述环氧固化剂ddm的固化条件,并考察温度、时间以及添加剂对其固化过程的影响因素。

随后,在第四部分中,我们将探讨环氧固化剂ddm的固化机理,包括激活能与反应速率常数之间关系的理论解释、催化机理解释以及温度对固化机理的影响解释。

最后,在结论与展望部分中,我们将总结文章所得出的结论,并展望未来可能的研究方向。

1.3 目的通过对环氧固化剂ddm固化条件的概述和解释,本文旨在为相关研究人员提供关于该固化剂的基本了解,帮助他们更好地理解并应用环氧固化剂ddm。

同时,通过探讨固化机理,我们也可以深入研究其反应过程,并为进一步优化和改进该固化剂的性能提供参考。

我们相信本文将为相关领域的科研工作者和工程技术人员提供有价值的信息和指导。

2. 环氧固化剂ddm的基本特性2.1 物理性质环氧固化剂ddm是一种无色至淡黄色的固体物质,具有良好的熔点和溶解性。

其熔点通常在60-70摄氏度之间,随着纯度的提高而升高。

在常温下,ddm是稳定的,不会发生自身分解。

2.2 化学性质环氧固化剂ddm属于脂肪族胺类化合物,在化学上它含有两个主要功能基团:氨基和乙酰胺基。

这些功能基团赋予了ddm在反应中作为交联剂和催化剂的双重角色。

当环氧树脂与ddm反应时,其胺基与环氧基发生缩聚反应,形成交联结构。

这种反应可以在常温下进行,不需要加热条件,但较低温度下反应速率相对较慢。

此外,ddm还具有一定的碱性, 使其能够作为催化剂来促进环氧树脂的固化反应。

环氧树脂固化反应影响固化反应的因素环氧树脂固化反应--影响固化反应的因素在环氧树脂固化反应中,环氧树脂、固化剂及固化促进剂的结构是影响固化反应的内在因素;固化反应温度、空气中二氧化碳及溶剂等是影响固化反应的外在条件。

在固化反应体系中,内在因素与外在条件交互作用,使环氧树脂固化反应呈现出不同的历程。

因此,科学地掌握、合理地运用各种影响因素,是实现理想固化反应的任务。

一、反应物结构的影响1.环氧树脂结构环氧树脂分子主链结构区别很大,如双酚 A 型环氧树脂分子主链上主要是双酚 A 重复单位结构;脂环族环氧树脂分子主链上主要是脂肪环结构;缩水甘油氨型环氧树脂分子中含有氮原子;有机硅乡试性环氧树脂分子中含有硅原子;酮醛环氧树脂分子主链上主要是环己酮(含羰基的脂肪环)重复单位结构等等。

另外采用丙烯酸或不饱和脂肪酸与环氧树脂反应,得到丙烯酸环氧酯或脂肪酸环氧酯的分子中含有碳-碳双键,与含环氧基的环氧树脂具有完全不同的固化反应机理。

环氧树脂(含环氧酯)由于分子结构差异,在与含活泼氢化合物、含质子给予体化合物、合成树脂及引发剂等进行固化反应时具有不同的活性。

双酚 A 型环树脂和脂肪族柔性环氧树脂与胺分别进行加成固化反应时,其固化反应速度前者大于后者;当选取E-4 酮醛环氧树脂、HW-28 有机硅改性环氧树脂和 E-44 双酚 A 型环氧树脂与300聚酰胺在 30,35?下进行固化反应时,其配方组成为环氧树脂:300聚酰胺1:0.5(eq),固化反应结果见表 2-13。

表 2-13 环氧树脂固化效果比较环氧树脂名称固化效果(硬度/h) E-44 环氧树脂 0.75/40 HW-28 有机硅环氧树脂0.75/150 E-4 酮醛环氧树脂 0.50/218 由表 2-13 知,由于三种环氧树脂分子结构各异,则与同种胺类进行固化反应时,达到规定硬度值的时间相差很大,尤其是E-4 酮醛环氧树脂与 300聚酰胺反应 218h 后,硬度值只达到 0.50。

co2固化压力

CO2固化压力通常指的是在一定的温度和压力条件下,二氧化碳气体转变为固体二氧化碳(干冰)的过程。

二氧化碳的固化压力并不是一个固定值,而是与其温度紧密相关的参数。

在不同的温度下,二氧化碳的固化压力会有所不同。

通常情况下,二氧化碳在大约-78.5°C(20.0°F)时会转变为固态,这个温度被称为二氧化碳的临界温度。

在这个温度以下,如果增加压力,二氧化碳将逐渐从气态转变为固态。

这个过程在工业上常用于生产干冰,干冰广泛应用于冷藏、运输、娱乐等领域。

在化学工业中,二氧化碳的固化压力也是一个重要的参数,特别是在利用二氧化碳作为反应物进行化学合成时。

例如,在提到的研究中,通过增加CO2的压力至70bar,可以实现CO2的酸化,从而促进特定的化学反应,如C-H羧化反应,进而用于生产C基础化学品。

在实际的工业应用中,控制CO2的固化压力对于确保反应效率、产品质量以及设备安全都是至关重要的。

因此,相关的工艺参数需要根据具体的应用需求和化学反应特性来严格设计和调整。

胺类固化剂固化机理胺类固化剂是聚氨酯制品中最常用的一类固化剂,广泛应用于建筑、汽车、航空、船舶等领域。

其主要成分是多元醇和多异氰酸酯(TDI或MDI)反应制成的预聚物。

在生产过程中,通过添加胺类固化剂,使其逐渐固化为坚硬、耐磨、耐化学腐蚀等优良性能的聚氨酯制品。

下面分析一下胺类固化剂的固化机理。

胺类固化剂的原理是通过胺基与异氰酸脂中的-NCO基团反应,生成氨基基团(-NH2)和封闭胺基异氰酸酯基团(-NHCOO-)的网络结构,从而完成聚合物的固化过程。

具体来说,胺类固化剂的固化机理包括以下几个方面。

1. 胺基与异氰酸酯基团的加成反应2. 胺基起催化作用当胺基与异氰酸酯基团发生加成反应后,其产生的氨基基团可以与未反应的异氰酸酯基团继续反应,形成新的-NHCOO-交联点。

胺基具有优良的催化作用,可加速反应速率,促进聚合物网络结构的形成。

3. 生成氨基产生气体随着胺基的反应,氨基基团(-NH2)逐渐生成,这些氨基基团在聚合过程中会产生大量的气体,从而导致聚合物体积膨胀,并形成一个独特的泡沫结构。

该结构可降低聚合物密度,提高其热稳定性和阻燃性能。

4. 固化反应的影响因素胺类固化剂的固化反应速率、交联密度和聚合物性能受到多种因素的影响,如固化剂类型、反应温度、反应时间、胺类固化剂与预聚物的比例等。

一般来说,高温快干的固化条件可以提高反应速率和交联密度,但也可能导致聚合物质量的下降。

因此,在生产过程中需根据具体的产品要求和工艺条件选择合适的胺类固化剂和固化条件。

总之,胺类固化剂的固化机理是一个复杂的过程,它涉及到多种化学反应和物理现象。

通过了解和掌握这些机理,可以有效提高聚氨酯制品的性能和品质,促进相关行业的发展。

泡沫的制作工艺

泡沫的制作工艺通常可以分成两个阶段:发泡和固化。

1. 发泡:发泡是通过在液态物质中注入气体或添加发泡剂来产生气泡的过程。

以下是一种常见的发泡工艺:

a. 材料准备:根据产品的需求选择合适的发泡材料,如聚乙烯(PE)、聚氨酯(PU)等。

将材料加热至液态或半固态。

b. 发泡剂添加:根据材料的种类和需求,选择合适的发泡剂,并将其添加到材料中。

发泡剂可以是含有气体的液体,如氨水、碱性发泡液等,也可以是化学物质,如硫醇类、留气剂等。

c. 混合:将发泡剂充分混合均匀,使其与材料充分接触。

d. 发泡:根据材料的特性和发泡剂的作用机制,采用不同的方法进行发泡,如机械搅拌、物理发泡或化学反应等。

通常通过搅拌或注入气体的方式,在混合材料中形成气泡。

2. 固化:在发泡过程中,材料中的气泡是暂时的,需要经过固化过程才能形成稳定的泡沫。

以下是一种常见的固化工艺:

a. 温度调控:根据材料的特性和固化条件的要求,将发泡后的材料置于适当的温度下。

有些材料需要高温固化,有些材料需要常温固化。

b. 时间控制:根据材料的特性和固化条件的要求,设定合适的固化时间。

在此期间,材料中的气泡会逐渐稳定并固化。

c. 加压治理:为了提高固化效果和密度均匀性,可以采用加压的方式固化材料。

通过施加压力,使气泡更加紧密地排列和固化。

d. 降温:固化完成后,将材料从固化条件中取出,并使其冷却至室温。

冷却过程中,气泡会进一步稳定和固化。

以上是一般的泡沫制作工艺,具体的工艺流程和条件可能因材料种类、产品要求和制造工艺的不同而有所差异。