气固相催化反应器

- 格式:ppt

- 大小:512.50 KB

- 文档页数:16

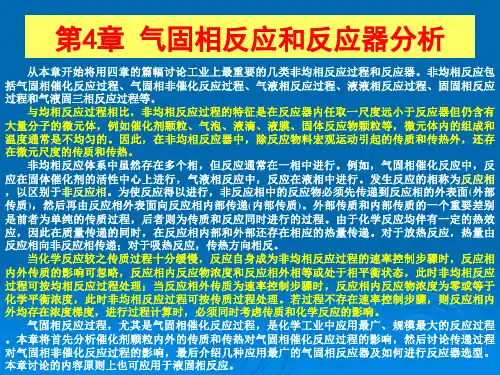

气-固相催化反应器气-固相催化反应器是一种将气相物质通过固体催化剂进行反应的反应器。

与液相催化反应器不同,气-固相催化反应器更适用于高温、高压、高反应速率和可持续性反应的条件下。

本文将介绍气-固相催化反应器的原理、优点和应用等方面的知识。

气-固相催化反应器的基本原理是通过催化剂的催化作用促进气相物质之间的化学反应,使其转化为有用的化合物。

催化剂是气-固相催化反应器的核心组成部分,它可以吸附和分散气态分子,降低反应的激活能,提高反应的速率和选择性。

在气-固相催化反应器中,催化剂通常是硅质、氧化物、氧化铝等固体物质,具有高的比表面积和化学活性。

当气相物质通过催化剂时,发生的反应涉及化学吸附、生成化学键、反应活化等多个阶段。

相比于液相催化反应器,气-固相催化反应器具有以下优点:1. 良好的高温、高压应用性能。

气-固相催化反应器能够承受高温、高压等极端反应条件,使催化反应具有更高的速率和选择性。

2. 更低的反应废液排放量。

液相催化反应器中需要使用的溶剂和反应废液大量排放,而气-固相催化反应器中只需要使用气体,可以减少废液的产生和对环境的污染。

3. 更好的处理可行性。

气-固相催化反应器中不需要加热或搅拌等外部因素,加工操作更加简单容易,有利于大规模工业化生产。

气-固相催化反应器在工业中的应用非常广泛,其中包括以下几个方面:1. 石化行业。

气-固相催化反应器在石油加工装置中应用广泛,如催化裂化和脱硫等方面。

催化剂用于加速石油分子之间的反应,加工可提高石油的利用效率和降低环境污染。

2. 化学行业。

气-固相催化反应器在化学中也有广泛的应用,如生产氢气等燃料,化学合成等。

3. 食品饮料行业。

气-固相催化反应器被广泛地用于生产含有氢氧化钠、硝酸盐等催化剂的食品饮料加工过程中。

4. 环保领域。

气-固相催化反应器在工业废气治理中也有着广泛的应用。

通过利用催化剂降低废气中污染物的浓度,可以有效减缓环境污染。

总之,气-固相催化反应器由于其高效、环保等优点,在生产实践中得到了广泛的应用。

微反应器,即微通道反应器,利用精密加工技术制造的特征尺寸在10到300微米(或者1000微米)之间的微型反应器,微反应器的“微”表示工艺流体的通道在微米级别,而不是指微反应设备的外形尺寸小或产品的产量小。

微反应器中可以包含有成百万上千万的微型通道,因此也实现很高的产量。

微反应器又可分为气固相催化微反应器、液液相微反应器、气液相微反应器和气液固三相催化微反应器等。

1.气固相催化微反应器由于微反应器的特点适合于气固相催化反应,迄今为止微反应器的研究主要集中于气固相催化反应,因而气固相催化微反应器的种类最多。

最简单的气固相催化微反应器莫过于壁面固定有催化剂的微通道。

复杂的气固相催化微反应器一般都耦合了混合、换热、传感和分离等某一功能或多项功能。

运用最广的甲苯气-固催化氧化。

2.液液相反应器到目前为止,与气固相催化微反应器相比较,液相微反应器的种类非常少。

液液相反应的一个关键影响因素是充分混合,因而液液相微反应器或者与微混合器耦合在一起,或者本身就是一个微混合器。

专为液液相反应而设计的与微混合器等其他功能单元耦合在一起的微反应器案例为数不多。

主要有BASF设计的维生素前体合成微反应器和麻省理工学院设计的用于完成Dushman化学反应的微反应器。

3.气液相微反应器一类是气液分别从两根微通道汇流进一根微通道,整个结构呈T字形。

由于在气液两相液中,流体的流动状态与泡罩塔类似,随着气体和液体的流速变化出现了气泡流、节涌流、环状流和喷射流等典型的流型,这一类气液相微反应器被称做微泡罩塔。

另一类是沉降膜式微反应器,液相自上而下呈膜状流动,气液两相在膜表面充分接触。

气液反应的速率和转化率等往往取决于气液两相的接触面积。

这两类气液相反应器气液相接触面积都非常大,其内表面积均接近20000m2/m3,比传统的气液相反应器大一个数量级。

4.气液固三相催化微反应器气液固三相反应在化学反应中也比较常见,种类较多,在大多数情况下固体为催化剂,气体和液体为反应物或产物,美国麻省理工学院发展了一种用于气液固三相催化反应的微填充床反应器,其结构类似于固定床反应器,在反应室(微通道)中填充了催化剂固定颗粒,气相和液相被分成若干流股,再经管汇到反应室中混合进行催化反应。

二、气固相固定床催化反响器的结构〔一〕绝热式固定床反响器绝热式固定床反响器内部无换热构件,只有一段催化剂床层的称为单段绝热式,有多段催化剂床层的称为多段绝热式。

绝热式反响器结构简单、造价低、反响器内体积可以充分利用,一般用于反响热较小,反响温度允许波动范围较宽的场合。

1. 单段绝热式固定床反响器单段绝热式固定床反响器是在一个中空圆筒的底部放置搁板〔支撑板〕,在搁板上堆积固体催化剂。

反响气体经预热到适当温度后,从圆筒体上部通入,经过气体预分布装置,均匀通过催化剂层进行反响,反响后的气体由下部引出,如图9所示。

这类反响器结构简单,生产能力大。

对于反响热效应不大,反响过程允许温度有较宽变动范围的反响过程,常采用此类反响器。

一个典型的例子是乙苯脱氢制苯乙烯,反响需热140kJ/mol,这是靠参加2.6倍〔质量〕于乙苯的高温水蒸气〔710℃〕来供给的。

乙苯与水蒸气混合后在630℃入催化剂床层,而离床时那么因反响吸收热量而降到565℃。

单段绝热式一般适用于绝热温升较小的反响。

以天然气为原料的大型氨厂中的一氧化碳中〔高〕温变换及低温变换甲烷化反响都采用单段绝热式。

对于热效应较大的反响只要对反响温度不很敏感或是反响速率非常快的过程,有时也使用这种类型的反响器。

例如甲醇在银或铜的催化剂上用空气氧化制甲醛时,虽然反响热很大,但因反响速率很快,那么只用一薄薄的催化剂床层即可,如图10所示。

此一薄层为绝热床层,下段为一列管式换热器。

反响物预热到383K,反响后升温到873~923K,就立即在很高的混合气体线速度下进人冷却器,防止甲醛进一步氧化或分解。

单段绝热式固定床反响器的缺点是反响过程中温度变化较大。

当反响热效应较大而反响速率较慢时,绝热升温必将使反响器内温度的变化超出允许范围。

多段绝热式固定床反响器是为弥补此缺乏而提出的。

2. 多段绝热式固定床反响器多段绝热式固定床反响器中,反响气体通过第一段绝热床反响至一定的温度和转化率时,将反响气体冷却至远离平衡温度曲线的状态,再进行下一段的绝热反响。

气固相反应器(固定床与流化床)一、是非题1、化工生产上,为了控制200~300℃的反应温度,常用熔盐作热载体。

2、化工生产上,为了控制300~500℃的反应温度,常用导生油作热载体。

3、单位体积的催化剂所具有的表面积称为形状系数。

4、固定床的压力降由流道阻力和分布阻力所组成。

5、由于催化反应的吸附、脱附以及表面反应都是与催化剂表面直接有关,故吸附控制、表面反应控制和脱附控制称为动力学控制。

6、固定床的设计方法有经验法和实验法。

7、化工生产上常用多孔表面的物质作为助催化剂。

8、流化床中常见的流化现象是沟流和散式流化。

9、流化床中常用气体分布板是直孔型分布板。

10、挡板、挡网和换热器都属于流化床的内构件。

二、填空题1、固定床反应器主要分为式和式两大类。

2、气固相固定床反应器中造成气流分布不均匀的原因主要是和。

3、流体通过固定床的压力降主要是由于阻力和阻力引起,当流体流动状态为湍流时,以阻力为主。

4、气固相催化反应的全过程包括、、、、、、。

5、催化剂有效系数η是指________,当η=1时,反应过程属于控制,当η<1时,属于控制。

6、流化床内装有设内部构件的作用是。

7、流化床中气体分布板有作用、作用、作用。

8、理论上,操作流化速度的取值范围是;工业上,引进流化数k表示操作气速,流化数是指。

9、当气体由下而上流过催化剂床层时,由于的不同,床层经历了、、三个阶段。

10、固定床反应器中,催化剂的表观密度是1000kg/m3,床层的堆积密度是300 kg/m3,则床层的空隙率为。

三、选择题1、气流通过床层时,其流速虽然超过临界流化速度,但床内只形成一条狭窄通道,而大部分床层仍处于固定床状态,这种现象称为A.沟流 B.大气泡C. 节涌D.腾涌2、反应物流经床层时,单位质量催化剂在单位时间内所获得目的产物量称为A.催化剂空时收率 B 空速C 催化剂负荷D 催化剂选择性3、下列情况下,宜采用低操作流化速度。

气固相催化反应的七个步骤一、反应物准备在进行气固相催化反应之前,首先需要准备好反应物。

反应物可以是气体和固体之间的反应,也可以是气体与固体催化剂之间的反应。

无论是哪种情况,反应物的准备都是必不可少的。

通常情况下,反应物会经过一系列的处理步骤,以确保其纯度和活性。

二、反应器选择选择合适的反应器对于气固相催化反应来说非常重要。

反应器的选择应该考虑到反应物的性质、反应条件、反应速率等因素。

常见的反应器包括管式反应器、固定床反应器、流化床反应器等。

不同的反应器有不同的优缺点,需要根据具体情况进行选择。

三、催化剂的选择催化剂是气固相催化反应中起关键作用的物质。

催化剂可以提高反应的速率和选择性,降低反应的温度和能量消耗。

选择合适的催化剂对于反应的成功进行非常重要。

催化剂的选择应考虑到反应物的性质、反应条件、催化剂的活性和稳定性等因素。

四、反应条件控制反应条件的控制对于气固相催化反应来说至关重要。

反应条件包括温度、压力、气体流速等。

不同的反应对于反应条件有不同的要求。

在确定反应条件时,需要考虑到催化剂的活性、反应物的稳定性和选择性等因素。

五、反应过程监控在进行气固相催化反应时,需要对反应过程进行监控。

监控反应过程可以了解反应的进行情况,及时调整反应条件,以达到预期的反应效果。

常用的监测手段包括温度、压力、气体流速等参数的监测,以及反应物和产物的分析等。

六、反应产物分离在气固相催化反应完成后,需要进行反应产物的分离。

反应产物的分离可以通过不同的物理和化学方法实现,如蒸馏、吸附、结晶等。

分离产物的纯度和收率对于反应的成功与否有着重要的影响。

七、反应废物处理气固相催化反应过程中会产生一些废物,这些废物可能对环境和人体健康造成潜在的危害。

因此,在进行气固相催化反应时,需要合理处理反应废物,以减少对环境的污染。

常见的处理方法包括回收利用和安全处置等。

通过以上七个步骤,可以完成气固相催化反应的整个过程。

每个步骤都有其重要性和特殊性,需要仔细考虑和操作。