液体混合物丙酮和水的分离备课讲稿

- 格式:pdf

- 大小:5.51 MB

- 文档页数:31

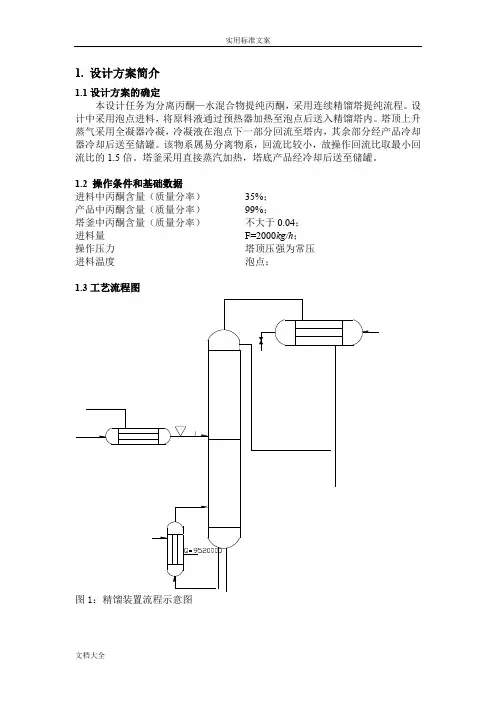

1. 设计方案简介1.1设计方案的确定本设计任务为分离丙酮—水混合物提纯丙酮,采用连续精馏塔提纯流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。

该物系属易分离物系,回流比较小,故操作回流比取最小回流比的1.5倍。

塔釜采用直接蒸汽加热,塔底产品经冷却后送至储罐。

1.2 操作条件和基础数据进料中丙酮含量(质量分率)35%;产品中丙酮含量(质量分率)99%;塔釜中丙酮含量(质量分率)不大于0.04;进料量F=2000kg/h;操作压力塔顶压强为常压进料温度泡点;1.3工艺流程图2.精馏塔的物料衡算2.1 原料液及塔顶、塔底产品的摩尔分率 丙酮的摩尔质量 M A =58.08kg/kmol 水的摩尔质量 M B =18.02kg/kmo l x F =02.18/56.008.58/35.008.58/35.0+=0.143x D =02.18/01.008.58/99.008.58/99.0+=0.968x W =02.18/69.008.58/40.008.58/40.0+=0.0132.2 原料液及塔顶、塔底产品的平均摩尔质量M F =0.143×58.08+(1-0.143)×18.02=23.75kg/kmol M D =0.968×58.08+(1-0.968)×18.02=56.80kg/kmol M W =0.013×58.08+(1-0.013)×18.02=18.54kg/kmol2.3 物料衡算原料进料量为2000kg/h F=2000/27.51=72.70kmol/h总物料衡算 72.70=D+W丙酮的物料衡算 72.70×0.143=0.968D+0.013W 联立解得 D=9.90 W=62.803.塔板数的确定3.1理论塔板数N T的求取3.1.1求最小回流比及操作回流比丙酮-水是非理想物系,先根据丙酮-水平衡数据(见下表1),绘出平衡线,如下图所示。

摘要本文通过设计筛板式精馏塔达到分离丙酮-水二元混合物,需要满足年处理量70000吨。

原料中丙酮含量80%,塔顶产品要求丙酮含量不低于99.5%,塔底丙酮含量不高于0.5%,常压操作,泡点进料。

本次设计采用连续精馏过程,将原料液通过预热器加热至泡点后送入精馏塔内。

该物系属于易分离混合物,采用塔釜直接蒸汽加热法。

塔顶上升蒸汽采用全凝器,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却后送至储罐。

本次设计结果为理论板数12块,实际板数25块,塔效率为44.0%,第17块板为进料板。

在板式塔主要工艺尺寸的设计计算中得出塔径1.8米,全塔高度19.5米。

各项设计均通过流体力学验算满足设计要求。

关键词:板式精馏塔;板式塔;丙酮-水;设计计算AbstractIn this paper, through the design of plate distillation column to achieve separation of acetone / water mixture needs two yuan, the annual handling capacity of 70000 tons. 80% acetone content in raw material, the product requirements of acetone content of not less than 99.5%, the bottom of the tower and acetone content of not more than 0.5%, normal operation, the bubble point feed.The design of a continuous distillation process, the raw material liquid through a preheater after heated to soak into the distillation tower. The system is easy to separate mixtures, the tower kettle direct steam heating method. The rise of the condenser steam, condensate point back to the next part of the tower, the rest part of products to the storage tank after cooling.The design results of theoretical plate number 12, the actual plate number 25, column efficiency was 44%, seventeenth boards for the feed plate. In the design and calculation of main parameters of plate tower in the tower diameter of 1.8 meters, the tower height of 19.5 meters. The design of fluid mechanics checked through to meet the design requirements.Keywords: distillation column; plate ;acetone - water ; design and calculation目录摘要 (I)Abstract (II)引言 (1)第一章设计条件与任务 (2)1.1设计条件 (2)1.2设计任务 (2)第二章设计方案的确定 (3)2.1精馏方案的选定 (3)2.1.1操作压力 (3)2.1.2进料状态 (3)2.1.3加热方式 (3)2.1.4冷却剂与出口温度 (4)2.1.5回流比的选择 (4)2.1.6回流方式的选择 (4)2.1.7热能的利用 (4)2.2确定设计方案的原则 (5)2.2.1 满足工艺和操作的要求 (5)2.2.2满足经济上的要求 (5)2.2.3 保证安全生产 (6)第三章塔的工艺计算 (7)3.1进料液及塔顶、塔底产品的摩尔分数 (7)3.2 最小回流比的计算 (7)3.2.1 气液相平衡数据 (7)3.2.2 最小回流比的计算 (8)3.3全塔物料衡算与操作线方程 (9)3.4 实际回流比 (9)3.5 精馏段和提馏段理论板数的计算 (10)3.6精馏塔平均温度的计算 (11)3.7物性参数计算 (11)3.7.1 气相密度 (11)3.7.2 液相密度 (11)3.7.3 表面张力 (11)3.7.4 粘度 (12)3.8塔效率的计算 (13)3.9实际塔板数的计算 (14)3.9.1 精馏段 (14)3.9.2 提馏段 (14)3.10塔径的估算 (15)3.10.1 板间距的初选 (15)3.10.2塔径的估算 (15)3.10.2.2提馏段 (17)第四章塔板工艺尺寸的计算 (18)4.1精馏段塔板工艺尺寸计算 (18)4.1.1 溢流装置的设计 (18)4.1.1.1降液管的类型与溢流方式 (18)4.1.1.2 溢流装置的设计计算 (18)4.1.1.3 溢流堰 (18)4.1.1.4弓形降液管 (19)4.1.1.5受液盘 (20)4.1.2塔板设计 (21)4.1.2.1 塔板布置 (21)4.1.2.2 筛孔的计算及其排列 (21)4.1.2.3筛孔的排列与筛孔数 (22)4.1.2.4开孔率 (22)4.1.2.5筛孔分布图 (22)4.2提馏段塔板工艺尺寸设计 (23)4.2.1溢流装置计算 (23)4.2.1.1溢流堰高度 (23)4.2.1.2弓形降液管宽度和截面积 (23)4.2.1.3降液管底隙高度 (23)4.2.2塔板设计 (24)4.2.2.1 塔板布置 (24)4.2.2.2 筛孔的计算及其排列 (24)4.2.2.3筛孔的排列与筛孔数 (24)4.2.2.4开孔率 (24)4.2.2.5筛孔分布图 (25)4.3板的流体力学性能验算 (25)4.3.1 精馏段 (25)4.3.1.1塔板压降 (25)4.3.1.2液面落差 (27)4.3.1.3液沫夹带 (27)4.3.1.4漏液 (27)4.3.1.5液泛 (28)4.3.2提馏段 (28)4.3.2.1塔板压降 (28)4.3.2.2液面落差 (29)4.3.2.3液沫夹带 (30)4.3.2.4漏液 (30)4.3.2.5液泛 (30)4.4塔板的负荷性能图 (31)4.4.1精馏段 (31)4.4.1.1漏液线 (31)4.4.1.2液沫夹带线 (31)4.4.1.4液相负荷上限 (32)4.4.1.5液泛线 (32)4.4.2提馏段 (33)4.4.2.1漏液线 (33)4.4.2.2液沫夹带线 (34)4.4.2.3液相负荷下限 (34)4.4.2.4液相负荷上限 (34)4.4.2.5液泛线 (34)第五章接管尺寸的确定 (36)5.1进料管 (36)5.2釜残液出料管 (36)5.3回流液管 (37)5.4塔顶上升蒸汽管 (37)5.5加热蒸汽管 (37)第六章附属设备 (39)6.1冷凝器 (39)6.2原料预热器 (39)6.3原料泵 (40)6.4 塔釜 (40)第七章板式塔的结构 (42)7.1塔体结构 (42)7.1.1筒体 (42)7.1.2封头 (42)7.1.3塔顶空间 (42)7.1.4人孔 (42)7.1.5塔高 (42)7.2塔板结构 (43)第八章设计结果汇总 (44)第九章设计评价 (46)参考文献 (47)引言塔设备是化工、石油化工和炼油等生产中最重要的设备之一。

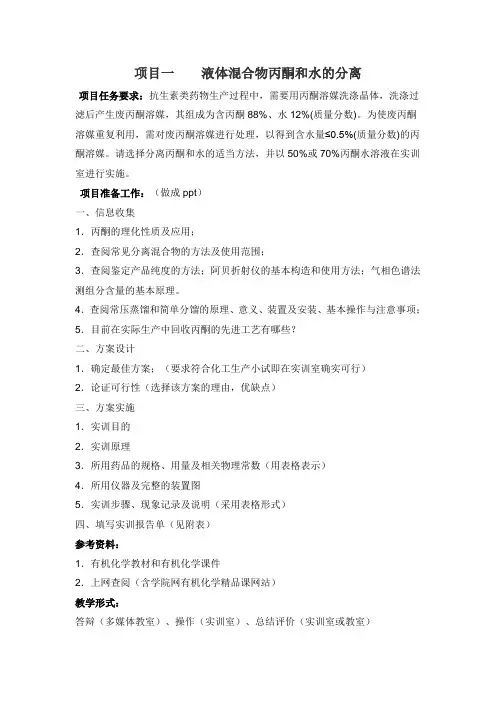

项目一液体混合物丙酮和水的分离项目任务要求:抗生素类药物生产过程中,需要用丙酮溶媒洗涤晶体,洗涤过滤后产生废丙酮溶媒,其组成为含丙酮88%、水12%(质量分数)。

为使废丙酮溶媒重复利用,需对废丙酮溶媒进行处理,以得到含水量≤0.5%(质量分数)的丙酮溶媒。

请选择分离丙酮和水的适当方法,并以50%或70%丙酮水溶液在实训室进行实施。

项目准备工作:(做成ppt)一、信息收集1.丙酮的理化性质及应用;2.查阅常见分离混合物的方法及使用范围;3.查阅鉴定产品纯度的方法;阿贝折射仪的基本构造和使用方法;气相色谱法测组分含量的基本原理。

4.查阅常压蒸馏和简单分馏的原理、意义、装置及安装、基本操作与注意事项;5.目前在实际生产中回收丙酮的先进工艺有哪些?二、方案设计1.确定最佳方案;(要求符合化工生产小试即在实训室确实可行)2.论证可行性(选择该方案的理由,优缺点)三、方案实施1.实训目的2.实训原理3.所用药品的规格、用量及相关物理常数(用表格表示)4.所用仪器及完整的装置图5.实训步骤、现象记录及说明(采用表格形式)四、填写实训报告单(见附表)参考资料:1.有机化学教材和有机化学课件2.上网查阅(含学院网有机化学精品课网站)教学形式:答辩(多媒体教室)、操作(实训室)、总结评价(实训室或教室)班级实训小组成员项目负责人实训报告成绩评定项目二医用阿司匹林的制备项目任务要求:阿斯匹林从发明至今已有百年的历史,具有十分广泛的用途,其最基本的药理作用是解热镇痛,通过发汗增加散热作用,从而达到降温目的。

同时,它可以有效地控制由炎症、手术等引起的慢性疼痛,如头痛、牙痛、神经痛、肌肉痛等。

1898年,德国化学家霍夫曼用水杨酸与醋酐反应,合成了乙酰水杨酸,1899年,德国拜耳药厂正式生产这种药品,取商品名为Aspirin,这就是医院里最常用的药物――阿斯匹林。

请选择制备医用阿司匹林的适当方法并在实训室进行实施。

项目准备工作:(做成ppt)一、信息收集1、所用药品原料及产品阿司匹林的物理性质、化学性质、用途。

实验五 用分馏法分离丙酮-水混合物一、实验目的1、了解用分馏法分离和提纯液体化合物的原理和意义。

2、掌握分馏装置的使用方法。

二、实验原理1.分馏的概念沸点不同但可互溶的液体混合物,通过在分馏柱中多次的汽化-冷凝,从而使低沸点物质与高沸点物质得到分离,这个过程称为分馏。

简单地说,分馏就是多次的蒸馏。

2.分馏的原理混合物中各组分具有不同的蒸气压,加热沸腾产生的蒸气中,低沸点组分的含量较高。

将此蒸气冷凝,则得到低沸点组分含量较多的液体,这就是一次蒸馏。

如将得到的液体继续蒸馏,再度产生的蒸气中所含低沸点的组分含量又将增加。

如此多次蒸馏,最终就将沸点不同的两组分分离。

但应用这样反复多次的简单蒸馏,不仅操作繁琐,又浪费时间、能源。

因此,通常采用分馏来进行分离。

与简单蒸馏的不同之处是在装置上多一个分馏柱。

当混合物蒸气进入分馏柱中时,因为高沸点组分易被冷凝,所以冷凝液中就含有较多的高沸点组分,故上升的蒸气中低沸点组分就会进一步相对地增多,通过多次的冷凝,在分馏柱顶部出来的蒸气就越接近于纯低沸点组分。

此外,含较多高沸点组分的冷凝液在分馏柱中并不是全部直接回流到烧瓶底部,在回流途中,遇到上升的蒸气时,二者之间进行热交换,使冷凝液中低沸点组分再次受热汽化,高沸点仍呈液态回流,越是在分馏柱底部,冷凝液中高沸点组分的含量就越多,直至回流到烧瓶中。

所以,在分馏柱中,混合物通过多次气-液平衡的热交换产生多次的汽化-冷凝-回流-汽化的过程,最终使沸点相近的两组分得到较好的分离。

简言之,分馏柱的作用就是使高沸点组分回流,低沸点组分得到蒸馏的仪器装置。

分馏的用途就是分离沸点相近的多组分液体混合物。

影响分离效率的因素除混合物的本性外,主要就在于分馏柱设备装置的精密性以及操作的科学性(回流比)。

根据设备条件的不同,分馏可分为简单分馏和精馏。

现在用最精密的分馏设备已能将沸点相差1~2 ℃的混合物分开。

三、实验药品及仪器50%丙酮水溶液,50mL圆底烧瓶,韦式分馏柱,螺口接头,温度计,直形冷凝管,真空接液管,接受器四、实验步骤1、丙酮-水混合物分馏按图3.10装好仪器,并准备三只15mL量筒作为接受器,分别注明A、B、C。

丙酮和水的别离概述1. 引言丙酮和水是常见的化学物质,在实验室中广泛应用于溶剂、反响物和反响产物的提取、别离和纯化过程中。

丙酮和水的别离对于实验室工作和工业生产都具有重要意义。

本文将概述丙酮和水的别离方法和原理。

2. 别离方法2.1 蒸馏法蒸馏法是丙酮和水别离最常用的方法之一。

由于丙酮和水的沸点差异较大,利用蒸馏原理可以有效地别离它们。

在实验室中,通常使用简单蒸馏或者真空蒸馏来进行丙酮和水的别离。

简单蒸馏适用于别离沸点差异较大的液体混合物,而真空蒸馏那么适用于别离沸点接近的液体混合物。

2.2 盐析法盐析法是一种利用添加盐类使溶液中产生沉淀从而别离溶质的方法。

对于丙酮和水的别离,可以向溶液中参加适量的不溶于丙酮中的盐类,使得丙酮和水在饱和盐溶液中分别形成两个相,从而利用相的别离来实现丙酮和水的别离。

2.3 萃取法萃取法是利用不同溶剂对混合溶液中溶质的溶解能力差异来进行别离的方法。

对于丙酮和水的别离,可以选择一个适合溶解丙酮但对水溶解性较弱的有机溶剂,如乙醚或氯仿,与混合溶液进行充分混合后分层,然后将有机相和水相别离。

2.4 过滤法过滤法是一种常用的物理别离方法,适用于别离固体颗粒和液体的混合物。

如果丙酮和水混合物中有悬浮颗粒,可以通过过滤来别离固体颗粒和溶液。

在实验室中通常使用滤纸、玻璃纤维滤膜等进行过滤操作。

3. 别离原理3.1 蒸馏法的原理蒸馏法实现丙酮和水的别离是基于它们的沸点差异。

在加热的条件下,丙酮会先汽化,生成蒸汽进入冷凝器,然后冷凝成液体,最后收集到受冷却的容器中。

而水那么会留在原容器中。

通过这种方式,丙酮和水被有效地别离开来。

3.2 盐析法的原理盐析法实现丙酮和水的别离是基于盐类在溶液中的溶解度差异。

通过添加不溶于丙酮中的盐类,可以使丙酮和水分别形成两个相,从而实现别离。

这是因为盐类的存在改变了丙酮和水的溶解度,使得它们在盐溶液中的相互溶解性发生变化。

3.3 萃取法的原理萃取法实现丙酮和水的别离是基于有机溶剂对丙酮和水的溶解能力差异。

实验五 用分馏法分离丙酮-水混合物一、实验目的1、了解用分馏法分离和提纯液体化合物的原理和意义。

2、掌握分馏装置的使用方法。

二、实验原理1.分馏的概念沸点不同但可互溶的液体混合物,通过在分馏柱中多次的汽化-冷凝,从而使低沸点物质与高沸点物质得到分离,这个过程称为分馏。

简单地说,分馏就是多次的蒸馏。

2.分馏的原理混合物中各组分具有不同的蒸气压,加热沸腾产生的蒸气中,低沸点组分的含量较高。

将此蒸气冷凝,则得到低沸点组分含量较多的液体,这就是一次蒸馏。

如将得到的液体继续蒸馏,再度产生的蒸气中所含低沸点的组分含量又将增加。

如此多次蒸馏,最终就将沸点不同的两组分分离。

但应用这样反复多次的简单蒸馏,不仅操作繁琐,又浪费时间、能源。

因此,通常采用分馏来进行分离。

与简单蒸馏的不同之处是在装置上多一个分馏柱。

当混合物蒸气进入分馏柱中时,因为高沸点组分易被冷凝,所以冷凝液中就含有较多的高沸点组分,故上升的蒸气中低沸点组分就会进一步相对地增多,通过多次的冷凝,在分馏柱顶部出来的蒸气就越接近于纯低沸点组分。

此外,含较多高沸点组分的冷凝液在分馏柱中并不是全部直接回流到烧瓶底部,在回流途中,遇到上升的蒸气时,二者之间进行热交换,使冷凝液中低沸点组分再次受热汽化,高沸点仍呈液态回流,越是在分馏柱底部,冷凝液中高沸点组分的含量就越多,直至回流到烧瓶中。

所以,在分馏柱中,混合物通过多次气-液平衡的热交换产生多次的汽化-冷凝-回流-汽化的过程,最终使沸点相近的两组分得到较好的分离。

简言之,分馏柱的作用就是使高沸点组分回流,低沸点组分得到蒸馏的仪器装置。

分馏的用途就是分离沸点相近的多组分液体混合物。

影响分离效率的因素除混合物的本性外,主要就在于分馏柱设备装置的精密性以及操作的科学性(回流比)。

根据设备条件的不同,分馏可分为简单分馏和精馏。

现在用最精密的分馏设备已能将沸点相差1~2 ℃的混合物分开。

三、实验药品及仪器50%丙酮水溶液,50mL圆底烧瓶,韦式分馏柱,螺口接头,温度计,直形冷凝管,真空接液管,接受器四、实验步骤1、丙酮-水混合物分馏按图3.10装好仪器,并准备三只15mL量筒作为接受器,分别注明A、B、C。