复合材料的界面

- 格式:docx

- 大小:36.89 KB

- 文档页数:2

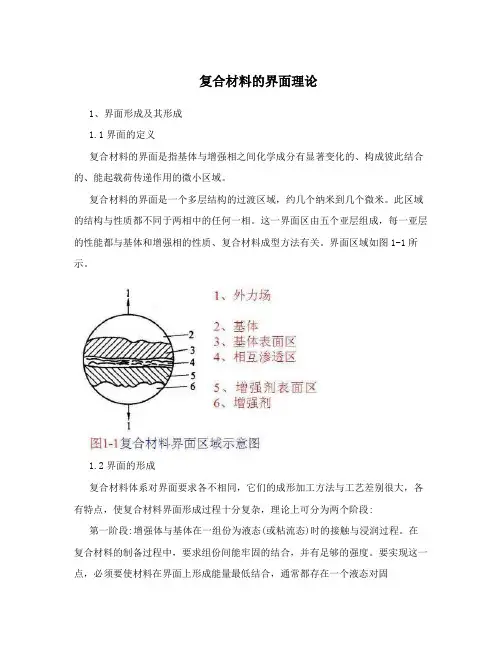

复合材料的界面理论1、界面形成及其形成1.1界面的定义复合材料的界面是指基体与增强相之间化学成分有显著变化的、构成彼此结合的、能起载荷传递作用的微小区域。

复合材料的界面是一个多层结构的过渡区域,约几个纳米到几个微米。

此区域的结构与性质都不同于两相中的任何一相。

这一界面区由五个亚层组成,每一亚层的性能都与基体和增强相的性质、复合材料成型方法有关。

界面区域如图1-1所示。

1.2界面的形成复合材料体系对界面要求各不相同,它们的成形加工方法与工艺差别很大,各有特点,使复合材料界面形成过程十分复杂,理论上可分为两个阶段: 第一阶段:增强体与基体在一组份为液态(或粘流态)时的接触与浸润过程。

在复合材料的制备过程中,要求组份间能牢固的结合,并有足够的强度。

要实现这一点,必须要使材料在界面上形成能量最低结合,通常都存在一个液态对固体的相互浸润。

所谓浸润,即把不同的液滴放到不同的液态表面上,有时液滴会立即铺展开来,遮盖固体的表面,这一现象称为“浸润”。

第二阶段:液态(或粘流态)组份的固化过程,即凝固或化学反应。

固化阶段受第一阶段的影响,同时它也直接决定着所形成的界面层的结构。

以固热性树脂的固化过程为例,固化剂所在位置是固化反应的中心,固化反应从中心以辐射状向四周扩展,最后形成中心密度大、边缘密度小的非均匀固化结构,密度大的部分称为胶束或胶粒,密度小的称胶絮。

2、界面对复合材料性能的影响及影响界面结合强度的因素 2.1界面对复合材料性能的影响复合材料内界面结合强度是影响复合效果的最主要因素。

界面的结合强度主要取决于界面的结构、物理与化学性能。

具有良好结合强度的界面,可以产生如下强化效应:(1)阻止裂纹的扩散,提高材料的韧性;(2)通过应力传递,使强化相承受较大的外载荷,提高复合材料的承载能力;(3)分散和吸收各种机械冲击和热冲击的能量,提高抗外加冲击的能力;(4)使强化相与基体产生既相互独立又相互协调的作用,弥补各自的缺点,获得新的材料使用性能。

复合材料界面

复合材料界面是指由两种或两种以上的材料组成的材料界面。

复合材料界面的特点是界面上存在着两种或两种以上的材料,这些材料之间的界面接触面积较大,通常会形成一层较薄的界面层。

复合材料界面的性能往往决定了整个复合材料的性能。

首先,复合材料界面的粘结强度决定了复合材料的强度和刚度。

良好的界面粘结能够有效地将两种材料连接在一起,形成一个整体,从而提高复合材料的强度和刚度。

其次,复合材料界面的传递性能决定了复合材料的导热性和传递性。

界面层通常由较薄的材料构成,由于其界面接触面积较大,可以提高复合材料的导热和传递性能。

此外,复合材料界面还会对复合材料的耐磨性、耐腐蚀性、耐疲劳性等性能产生影响。

较好的界面结合能够有效地提高复合材料的抗腐蚀性和耐疲劳性,从而延长复合材料的使用寿命。

在实际应用中,人们通常采用一些方法来改善复合材料界面的性能。

例如,可以通过表面处理、界面改性等方法来提高界面的粘结强度;还可以通过改变界面层的厚度、粘接剂的选择等方法来改善界面的传递性能。

总的来说,复合材料界面在复合材料的制备和应用中起着重要的作用。

通过改善和调控复合材料界面的性能,可以有效提高复合材料的力学性能和功能性能,拓展其应用领域。

复合材料的界面类型

复合材料的界面类型可以根据不同的分类方式进行划分。

以下是一些常见的复合材料界面类型:

1. 力学界面:这种界面是指复合材料中两个不同材料之间的接触面。

力学界面对于传递载荷和应力非常重要。

根据力学特性的不同,力学界面可以分为粘结界面和分离界面。

-粘结界面:在粘结界面中,两个材料之间通过化学键或物理粘合剂进行结合。

这种界面通常具有较高的强度和能量传递效率。

-分离界面:分离界面指的是两个材料之间没有直接的化学键或粘合剂,它们仅通过力学摩擦或相互锁定来保持在一起。

这种界面通常具有较低的强度和能量传递效率。

2. 化学界面:复合材料中的化学界面是指不同材料之间的化学相互作用。

这些相互作用可以通过化学键的形成、离子交换、共价键等方式来实现。

化学界面对于复合材料的力学性能和化学稳定性非常重要。

3. 热界面:热界面是指复合材料中的热传导路径。

由于复合材料通常由不同热导率的材料组成,热界面会对热传导产生影响。

优化热界面设计可以提高复合材料的热性能。

4. 电界面:电界面是指复合材料中的电导路径。

对于具有导电性的复合材料,电界面的设计对于电流的传导和电子器件的性能至关重要。

这些界面类型可以根据不同的复合材料应用和性质进行进一步的细分和分类。

复合材料的界面定义

复合材料是由两种或两种以上的材料组合而成的新材料,具有优异的性能和特点。

在复合材料中,界面是指不同组分之间的交界面,是复合材料中最重要的部分之一。

界面的性质和特点直接影响着复合材料的整体性能和应用范围。

因此,对复合材料的界面进行准确的定义是非常重要的。

首先,复合材料的界面可以被定义为不同组分之间的交界面,包括纤维和基体

之间的界面、不同填料之间的界面等。

这些界面通常是由于材料的不同成分或性质所导致的,因此界面的性质往往会对整体材料的性能产生显著的影响。

其次,复合材料的界面还可以被定义为材料的微观结构和相互作用的区域。

在

这些区域中,不同组分之间的相互作用会产生一系列的界面效应,如界面扩散、界面结合、界面应力传递等。

这些效应会直接影响着复合材料的力学性能、热学性能、耐久性等方面。

另外,复合材料的界面还可以被定义为材料的表面区域,包括纤维表面、填料

表面、基体表面等。

这些表面区域往往是复合材料与外界环境或其他材料之间的直接接触区域,因此界面的性质会直接影响着复合材料的耐腐蚀性、黏附性、润湿性等方面。

综上所述,复合材料的界面可以被定义为不同组分之间的交界面、材料的微观

结构和相互作用区域,以及材料的表面区域。

界面的性质和特点直接影响着复合材料的整体性能,因此对复合材料的界面进行准确的定义是非常重要的。

在未来的研究中,我们需要进一步深入理解复合材料的界面定义,探索界面效应对复合材料性能的影响机制,为复合材料的设计、制备和应用提供更加科学、准确的理论基础。

复合材料的界面复合材料是一种由两种或两种以上的材料组合而成的材料,具有优良的性能和广泛的应用领域。

在复合材料中,界面是一个非常重要的概念,它直接影响着复合材料的性能和使用效果。

本文将围绕复合材料的界面展开讨论,从界面的定义、影响因素、性能优化等方面进行深入探讨。

首先,界面是指两种不同材料之间的接触面或接触区域。

在复合材料中,界面通常是由树脂基体和增强材料之间的接触面构成。

界面的性质直接影响着复合材料的力学性能、热学性能、耐久性等方面。

一个优秀的界面能够有效地传递载荷,提高材料的强度和刚度,同时还能够有效地减小应力集中,延长材料的使用寿命。

其次,影响复合材料界面性能的因素有很多,包括表面能、界面结构、界面相容性等。

表面能是指材料表面吸附外界物质的能力,它直接影响着材料的润湿性和粘接性。

在复合材料的界面中,表面能的大小将影响着树脂基体和增强材料之间的粘接强度。

界面结构是指界面的形貌和结构特征,包括界面的粗糙度、界面的结合方式等。

一个良好的界面结构能够提高材料的界面强度和界面传递效率。

界面相容性是指不同材料之间的相互作用性质,包括化学相容性和物理相容性。

界面相容性好的复合材料能够充分发挥各种材料的优点,形成协同效应,提高材料的整体性能。

此外,为了优化复合材料的界面性能,可以采取一些措施。

一是通过表面处理来提高材料的表面能,增强材料的润湿性和粘接性。

常用的表面处理方法包括等离子体处理、化学处理、机械处理等。

二是通过界面改性来改善界面结构和界面相容性,包括界面增强剂的添加、界面改性剂的引入等。

界面增强剂能够增强材料的界面结合强度,提高材料的界面传递效率;界面改性剂能够改善不同材料之间的相容性,减小界面能量,提高材料的界面稳定性。

三是通过界面设计来优化复合材料的界面性能,包括界面结构的设计、界面相容性的设计等。

通过合理的界面设计,能够有效地提高复合材料的性能,并满足不同应用领域的需求。

综上所述,复合材料的界面是一个非常重要的概念,它直接影响着复合材料的性能和使用效果。

复合材料的界面

复合材料是由两种或两种以上不同的材料组成的材料,通过各自的特性相互作用形成的一种新型材料。

界面是不同材料之间的接触面,是复合材料性能的决定因素之一。

下面将从界面的作用、界面的特性和界面的调控三个方面对复合材料的界面进行详细介绍。

界面在复合材料中起着连接、传递和分散应力的作用。

首先,界面连接了不同材料一起,使其形成整体性能优于单个材料的复合材料。

其次,界面能够传递应力,使复合材料整体受力均匀、分散应力集中,提高材料的强度和韧性。

最后,界面还能够分散应力,减少裂纹扩展和断裂的可能性,延长复合材料的使用寿命。

界面的特性主要包括接触角度、界面能、亲水性或疏水性等。

首先,接触角度反映了界面的亲水性或疏水性,即其与液体接触时的表面张力。

亲水性的界面会使液体在复合材料中能够更好地湿润、浸润,提高复合材料的粘合度和界面传递性。

其次,界面能是指界面上分子之间相互作用的能量。

界面能越小,表示复合材料中不同材料之间的相容性越好,界面强度越高。

最后,亲水性界面和疏水性界面对复合材料的性能也会产生不同的影响。

如亲水性界面可增加复合材料的应力强度、韧性和热稳定性,而疏水性界面可减少复合材料的吸湿性和电导性。

界面的调控主要通过界面改性和表面处理两个途径实现。

首先,通过界面改性可以改变界面的性质,提高其性能,例如通过添加界面活性剂进行处理,使界面能更好地吸附和传递应力;通

过聚合物接枝物改性,增加界面粘合力等。

其次,通过表面处理可以对界面进行改善,例如通过物理或化学方法处理材料表面,使其表面特性更加适合复合材料的应用。

常用的表面处理方法有溶剂清洗、电子束辐照、化学氧化等。

综上所述,界面是影响复合材料性能的重要因素,通过界面的调控可以改善复合材料的性能。

理解和研究界面的特性和调控方法对于开发出更加优异的复合材料具有重要意义。