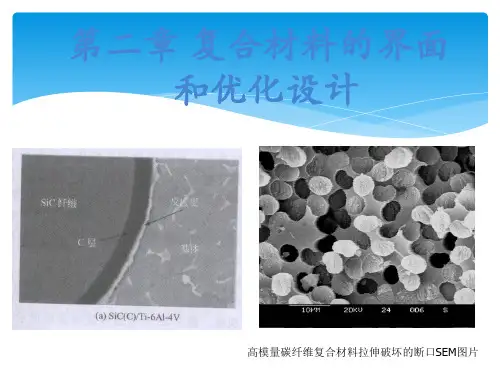

多相复合材料的界面设计与增强机制研究

- 格式:docx

- 大小:37.38 KB

- 文档页数:2

复合材料的界面相互作用研究复合材料是由两种或多种不同材料的组合而成的,具有优异的力学性能和独特的特性。

在复合材料中,各种组成材料之间的界面相互作用起着至关重要的作用。

本文将探讨复合材料界面相互作用的研究。

一、复合材料界面的基本概念复合材料的界面由两种或多种不同材料接触在一起的区域组成。

这些材料相互之间的间距和接触方式决定了界面的性质和行为。

在复合材料中,界面不仅是各种材料之间的物理接触,还涉及到原子、分子以及它们之间的相互作用。

二、界面相互作用的研究方法为了研究复合材料中的界面相互作用,科学家们采用了多种研究方法。

以下是其中几种常见的方法:1. 扫描电子显微镜(SEM):通过SEM可以观察到复合材料的表面形貌和微观结构,进而对材料的界面进行分析和研究。

2. 傅立叶红外光谱(FTIR):通过FTIR可以检测材料的化学成分和官能团,进而了解界面上的化学反应和相互作用。

3. 热分析技术:如差示扫描量热法(DSC)和热重分析(TGA),可以研究界面相互作用对材料热性能的影响。

4. 力学测试:如拉伸、弯曲和剪切等力学测试方法,可以评估界面相互作用对材料力学性能的影响。

三、界面相互作用的影响因素复合材料中界面相互作用的性质和行为受多种因素的影响。

以下是几个重要的影响因素:1. 材料选择:界面相互作用的性质受到组成材料的选择和特性的影响。

不同类型的材料在界面上的相互作用方式各不相同。

2. 温度和湿度:界面相互作用对温度和湿度的敏感性较强。

温湿度的变化会导致界面的物理和化学行为发生改变,进而影响材料的性能。

3. 表面处理:采用不同的表面处理方法可以改变界面的性质。

例如,化学处理、表面涂覆和增加粗糙度等方法可以改善界面的结合强度和相互作用性能。

四、界面相互作用的作用机制复合材料中的界面相互作用涉及到多种机制,其中最常见的包括物理吸附、化学键合和电荷转移等。

这些作用机制直接影响着界面的结构、力学性能和化学性质。

1. 物理吸附:界面上的物理吸附是材料间的非化学吸附,通过分子间的范德华力和静电作用产生。

复合材料的界面相互作用机制研究在当今材料科学领域,复合材料因其优异的性能和广泛的应用前景而备受关注。

复合材料由两种或两种以上具有不同物理和化学性质的材料组成,通过特定的制备工艺结合在一起,其性能往往优于单一材料。

而复合材料中不同组分之间的界面相互作用机制,对于材料的整体性能起着至关重要的作用。

复合材料的界面是指两种或多种材料相接触的区域,其宽度通常在几个纳米到几十个微米之间。

这个狭窄的区域虽然在尺寸上相对较小,但却对复合材料的性能产生了深远的影响。

界面的存在不仅提供了不同组分之间的连接,还决定了载荷在各组分之间的传递效率、热和电的传导性能,以及材料在环境中的稳定性等。

界面相互作用的机制可以从物理和化学两个方面来理解。

从物理角度来看,主要包括机械嵌合、范德华力和氢键等。

机械嵌合是指一种材料的凸起部分嵌入到另一种材料的凹陷部分,从而形成物理连接。

这种连接方式在增强纤维与基体之间较为常见,例如碳纤维增强复合材料中,碳纤维表面的粗糙度可以增加与基体的机械嵌合作用,提高界面的结合强度。

范德华力是分子间普遍存在的一种弱相互作用,虽然单个范德华力的作用很微弱,但在界面区域由于分子间距离较近,大量范德华力的总和可以对界面结合产生显著影响。

氢键则是一种较强的分子间作用力,当复合材料的组分中存在能够形成氢键的官能团时,氢键的形成可以增强界面的相互作用。

从化学角度来看,界面相互作用主要涉及化学键合和化学反应。

化学键合包括共价键、离子键和金属键等。

共价键是一种强化学键,当复合材料的组分之间能够形成共价键时,界面结合强度通常会大幅提高。

例如,在硅烷偶联剂处理玻璃纤维增强复合材料的过程中,硅烷偶联剂可以在玻璃纤维表面与基体之间形成共价键,从而显著改善界面性能。

离子键的形成通常需要在具有离子特性的材料之间发生,例如某些陶瓷基复合材料中。

金属键则主要存在于金属基复合材料中,金属原子之间通过金属键相互结合。

除了上述物理和化学机制外,界面的物理化学性质,如界面的粗糙度、润湿性和表面能等,也会对界面相互作用产生重要影响。

材料科学中的界面现象研究材料科学作为一门交叉学科,涉及了材料的合成、性质和应用等多个方面。

而其中一个重要的研究领域就是界面现象的研究。

界面现象是指材料内部不同相之间的交界处,这个交界处可以是固态、液态或气态。

界面现象的研究对于材料的设计和性能优化具有重要的意义。

界面现象研究的首要任务是理解界面对材料性能的影响。

在许多材料中,界面是决定其性能的关键因素。

例如,在钢材中,不同相之间的界面对其力学性能和耐腐蚀性能起着重要作用。

通过研究界面的特性,可以优化界面的稳定性和亲和性,从而改善材料的性能。

另外,对于复合材料来说,界面的研究尤为重要。

在复合材料中,界面处的相互作用会影响到材料的强度、刚度和导热性等性能。

界面现象的研究还揭示了一些材料中的奇特行为。

例如,在纳米材料中,由于界面的存在,其物理性质和化学性质常常呈现出与宏观材料不同的特性。

纳米材料中的界面现象研究可以帮助我们深入了解材料的尺寸效应、表面态以及纳米界面的反应动力学等现象。

此外,界面现象还与能源和环境相关。

例如,在太阳能电池中,界面处的光生载流子传输和界面态的存在会影响着电池的光电转换效率。

因此,通过对界面现象的研究,可以为能源领域的材料设计和能源转换提供新的思路。

界面现象的研究方法几乎涵盖了材料科学的各个领域。

表面分析技术、扫描电子显微镜、透射电子显微镜和原子力显微镜等都可用于界面的观察和分析。

材料的界面结构和界面化学成分可以通过这些技术进行表征。

此外,计算材料学的发展也为界面现象的研究提供了新的手段。

通过计算模拟可以预测界面的稳定性、界面态的性质以及界面反应的动力学过程。

需要注意的是,界面现象的研究不仅限于单一材料体系,还涉及到多相界面的研究。

多相界面中的相互作用更加复杂,具有更多的研究难度。

在多相材料的界面研究中,我们需要探索不同相之间的交互作用以及界面导致的相变和扩散等现象。

对于液体和气体的界面现象,界面的稳定性和动力学过程也是研究的重点。

复合材料界面制备技术的研究发展现状孟明艾复合1001 3100706025摘要:材料界面直接影响着材料的物理、化学、力学等性能与应用范围,复合材料整体性能的优劣与复合材料界面结构和性能关系密切.分析材料界面的物理与化学过程、物质传输、能量转化及研究材料界面的结构与性能间的关系,对研究新材料和传统材料及其应用有着愈来愈重要的意义。

复合材料界面介绍复合材料是由两种或两种以上不同物理、化学性质的以微观或宏观的形式复合而组成的多相固体材料。

复合材料中增强体与基体接触构成的界面,是一层具有一定厚度(纳米以上)、结构随基体和增强体而异的、与基体有明显差别的新相——界面相(界面层)。

界面是复合材料极为重要的微结构,它是增强体和基体相连接的“纽带”,也是应力及其他信息传递的桥梁,其结构与性能直接影响着复合材料的性能。

因此,深入研究复合材料界面的的制备、技术形成过程、界面层性质、结合强度、应力传递行为对宏观力学性能的影响规律,从而有效进行控制界面,是获得高性能复合材料的关键。

复合材料界面及其组成界面相并没有十分清晰的界限。

界面相内部即使是同一组分其内部性质也有很大的不同,无论从物理状态还是化学情况,界面相各个组分之间都存在着相互扩散和相互影响,并不是一个绝对规整的结构。

对于界面相,界面层的形成和结构大体可分为:1.表面的粗糙及活性而形成的吸附层;2.表面的化学物质与基质发生化学反应而成的物质;3。

表面诱导的结晶层;4。

聚合物和纤维冷却时,因收缩差所引起的残留应力层。

复合材料界面研究现状界面与材料的各种性能的关系是复合材料研究的前沿领域,当前界面研究的重点是界面润湿、界面结构、界面结合机制和界面稳定性,它对颗粒的分布往往起着决定性的作用。

因此,有关润湿机理、改善途径及影响因素仍是今后界面研究的重要课题。

但是,由于界面尺寸很小且不均匀,化学成分及结构复杂,对于界面的结合强度、界面的厚度、界面的应力状态尚无直接和准确的定量的方法,对于界面结合状态、形态、结构以及它对复合材料的影响尚没有适当的试验方法,需要借助电子质谱、红外扫描等试验逐步摸索和统一认识.因此,迄今为止,对复合材料界面的认识还不是很充分,主要表现在:(1)界面表征手段测试手段存在局限;(2)界面改善方法:无法解释界面在材料失效过程的确切作用;(3)材料力学研究:理论模型与材料加工的实际过程有很大差异。

复合材料界面改性技术研究与应用复合材料是应用广泛的一种材料,其由两种或两种以上的材料组成。

复合材料的优点在于相较于单一材料,复合材料具有更好的性能,例如强度、刚度、耐磨性、耐腐蚀性等。

然而,复合材料仍然存在一些缺陷,例如低阻尼和劣化性能等。

因此,界面改性技术被广泛研究和应用于复合材料中。

一、界面改性技术概述界面改性技术的目的是改善复合材料的性能,其中界面指的是两种不同材料的相接触的位置。

一般来说,在材料接触界面处,由于材料间的不相容性,会导致一些问题,例如界面分离、弱的化学键缺陷、材料的互相传递等。

界面改性技术可以改善这些问题,提高复合材料的性能和可靠性。

界面改性技术主要包括两种方法:物理方法和化学方法。

物理方法主要包括选用适当的协同材料、控制复合材料内部的微观结构等;化学方法主要包括表面修饰、化学键的形成、共聚反应等。

物理方法主要包括增加金属、碳纤维等的应用,来加强复合材料的强度和刚度等性能。

此外,对于聚酰亚胺等高性能材料,常使用碳纤维增强增加材料性能。

其中,金属复合材料的优点在于具有较好的热膨胀系数,能够更好地匹配碳复合材料的热膨胀系数,使得复合材料更加稳定。

化学方法则主要包括表面化学改性、交联反应等。

例如,采用一些有机化合物,如二氧化钛、氧化锌等,在复合材料表面进行化学修饰,可以使得复合材料表面具有良好的亲水性,从而提高粘接强度。

此外,交联反应的目的是通过增加分子间相互联系的数量和强度来改善界面附着性质和强度。

二、复合材料界面改性技术的应用复合材料的界面改性技术已经被应用于很多领域。

例如航空航天、汽车、建筑等。

在航空航天领域,复合材料是一个非常重要的材料。

航空航天领域的材料要求具有高强度、低密度、高抗疲劳性等特点。

因此,复合材料的应用已经推广到航空航天的许多领域之中。

在汽车领域,作为车身结构的材料型态的沐浴也日益壮大,它可以提高汽车的强度和轻量化程度。

在竞速车领域,车辆要求具有轻量化、高强度、高弹性等特性。

复合材料的界面相互作用机制在材料科学的广袤领域中,复合材料凭借其独特的性能优势占据着重要的地位。

而复合材料性能的优劣,在很大程度上取决于其界面相互作用机制。

复合材料通常由两种或两种以上性质不同的材料组合而成,这些材料在界面处相互接触并发生相互作用。

界面就像是一座桥梁,连接着不同的组分,决定了复合材料整体的性能表现。

界面的物理和化学性质对复合材料的性能有着至关重要的影响。

从物理角度来看,界面的粗糙度、表面积等因素都会影响相互作用的强度。

比如,粗糙的界面能够增加接触面积,从而增强结合力;而较大的表面积则有利于物质的传递和相互作用。

化学方面,界面处的化学键合是关键因素之一。

不同材料之间可能形成共价键、离子键、金属键或者范德华力等各种化学键合。

共价键具有很强的方向性和较高的键能,能提供非常牢固的结合;离子键则在某些陶瓷基复合材料中发挥重要作用;金属键常见于金属基复合材料中;范德华力虽然相对较弱,但在某些情况下也能对界面性能产生一定的影响。

在复合材料的制备过程中,工艺条件对界面相互作用有着显著的影响。

以纤维增强复合材料为例,如果纤维表面处理不当,可能导致界面结合不良,从而影响复合材料的力学性能。

常见的纤维表面处理方法包括氧化处理、涂层处理等。

氧化处理可以增加纤维表面的活性官能团,促进与基体的化学键合;涂层处理则可以在纤维表面形成一层特殊的物质,改善界面相容性。

此外,温度、压力等工艺参数也会影响界面的形成和相互作用。

高温可以促进物质的扩散和化学反应,增强界面结合;而适当的压力有助于排除界面处的气体和杂质,提高界面的紧密程度。

复合材料在使用过程中,所处的环境条件也会对界面相互作用产生影响。

例如,在潮湿的环境中,水分子可能会渗透到界面处,削弱化学键合或者导致腐蚀,从而降低复合材料的性能。

同样,酸碱环境、高温环境等也都可能对界面造成不同程度的破坏。

为了深入研究复合材料的界面相互作用机制,科学家们采用了各种先进的分析测试技术。

复合材料的界面相互作用与优化在现代材料科学的领域中,复合材料凭借其卓越的性能和广泛的应用前景,成为了备受关注的焦点。

复合材料不是简单地将两种或多种材料混合在一起,而是通过精心设计和制备,使得不同材料之间能够协同工作,发挥出各自的优势。

而在这个过程中,复合材料的界面相互作用起到了至关重要的作用,它直接影响着复合材料的整体性能和使用寿命。

要理解复合材料的界面相互作用,首先需要明确什么是复合材料的界面。

简单来说,复合材料的界面就是两种或多种不同材料相接触的区域。

这个区域虽然很薄,但却具有非常复杂的化学和物理结构。

在这个界面区域,不同材料之间会发生各种相互作用,包括化学键合、物理吸附、扩散等。

界面相互作用的类型多种多样。

化学键合是其中一种重要的方式,它可以在增强体和基体之间形成牢固的连接,有效地传递载荷。

例如,在一些纤维增强复合材料中,纤维表面经过处理后可以与基体形成共价键,从而大大提高了复合材料的强度和刚度。

物理吸附也是常见的界面相互作用形式,比如范德华力和氢键的作用,虽然它们的强度相对较弱,但在某些情况下也能对复合材料的性能产生一定的影响。

扩散作用在复合材料的界面中也不容忽视。

当两种材料接触时,原子或分子会在界面处发生扩散,从而改变界面的结构和性能。

这种扩散可能会导致界面处形成新的相或化合物,进而影响复合材料的力学、热学等性能。

那么,复合材料的界面相互作用对其性能究竟有哪些具体的影响呢?首先,界面相互作用直接决定了复合材料的力学性能。

良好的界面结合能够有效地传递载荷,提高复合材料的强度和韧性。

如果界面结合不良,在受到外力作用时,容易在界面处产生裂纹和分层,导致复合材料过早失效。

其次,界面相互作用还会影响复合材料的热性能。

界面的热传导性能对复合材料整体的热稳定性和热扩散能力有着重要的影响。

如果界面能够有效地传导热量,可以避免局部过热,提高复合材料在高温环境下的使用性能。

此外,界面相互作用还与复合材料的耐腐蚀性能密切相关。

复合材料界面分析技术简介复合材料是由两种或多种不同组分组成的新材料,其界面是影响复合材料性能的关键因素之一。

复合材料界面分析技术是一种研究复合材料界面特性和相互作用的方法,该技术可以帮助科学家和工程师深入了解复合材料界面的结构、性质和失效机理,从而改进复合材料设计和应用。

表面分析技术1.扫描电子显微镜(SEM)–SEM是一种常见的界面分析技术,通过扫描样品表面的电子束,可以获取高分辨率的表面形貌信息,以及界面的形貌特征、粗糙度和孔隙度等参数。

–SEM还可以结合能谱分析技术(EDS)进行元素分析,从而了解不同相的分布情况以及界面处元素的交互作用。

2.X射线光电子能谱(XPS)–XPS是一种表面分析技术,可以获得化学计量比和能态信息,用于表征复合材料界面的化学成分和界面能态特性。

–XPS可以通过改变束流能量和角度,分析不同深度处的界面化学成分。

3.傅里叶变换红外光谱(FTIR)–FTIR可以用于分析复合材料界面的化学成分和功能团,从而研究界面的相互作用机制和性能调控方式。

–FTIR还可以通过差示扫描量热仪(DSC)等技术,研究界面反应的热性质和动力学。

界面力学性能测试技术1.力学性能测试–拉伸试验、弯曲试验等是常见的检测界面力学性能(如粘结强度、界面剪切强度等)的方法,可以评估复合材料界面的耐久性和力学强度。

2.微纳力学测试技术–原子力显微镜(AFM)可以测量复合材料界面的力-位移曲线,用于评估界面的强度和粘附力。

–AFM还可以进行纳米压痕测试,研究复合材料界面的硬度、弹性模量等力学性能。

3.界面失效分析–界面失效是复合材料在使用过程中的常见问题,界面失效分析技术可以帮助确定界面破坏机理和失效形式,从而指导提升界面的耐久性和可靠性。

–最常用的界面失效分析技术包括断口分析、断裂力学分析和失效模式分析等。

数值模拟方法复合材料界面分析技术不仅包括实验方法,还有数值模拟方法。

通过建立界面模型和适当的界面模型参数,可以对复合材料界面的结构和性能进行预测和优化。

论文题目:复合材料的界面问题研究学院:材料科学与工程学院专业:材料学任课老师:霍冀川姓名:夏松钦学号:2011000148复合材料的界面问题研究摘要:界面问题,在复合材料制备中起很大的作用,界面结合的好坏,直接影响复合材料的整体性能,现针对国内外增强树脂用玻璃纤维、碳纤维及芳纶纤维的表面处理方法,强调界面问题的重要性关键词:界面问题;玻璃纤维;碳纤维;芳纶纤维1 前言界面是复合材料极为重要的微观结构,它作为增强体与基体连接的“桥梁”,对复合材料的物理机械性能有重要的影响。

随着对复合材料界面结构及优化设计研究的不断深入。

研究材料的界面力学行为与破坏机理是当代材料科学、力学、物理学的前沿课题之一。

复合材料一般是由增强相、基体相和它们的中间相(界面相)组成,各自都有其独特的结构、性能与作用,增强相主要起承载作用;基体相主要起连接增强相和传载作用,界面是增强相和基体相连接的桥梁,同时是应力的传递。

对增强相和基体相的研究已取得了许多成果,而对作为复合材料3大微观结构之一的界面问题的研究却不够深入,其原因是测试界面的精细方法运用起来较困难,其理论尚不完整,尤其从力学的角度研究界面的性质、作用及其对复合材料力学性能的影响和破坏机理等方面的工作正在开展。

界面的性质直接影响着复合材料的各项力学性能,尤其是层间剪切、断裂、抗冲击等性能,因此随着复合材料科学和应用的发展,复合材料界面及其力学行为越来越受到重视。

热塑性复合材料不仅有优越的力学性能、耐腐蚀、无毒性和低价格指数,还由于具有热固性复合材料所不具备的可重复加工和使用的特点,避免产生三废,有利于环保,因而倍受人们的重视,发展很迅速。

对于增强热塑性复合材料来说,由于基体本身缺乏可反应的活性官能团,很难与纤维产生良好化学键结合,因而界面结合的问题就显得更为重要。

2玻璃纤维的表面处理方法玻璃纤维在复合材料中主要起承载作用。

为了充分发挥玻璃纤维的承载作用,减少玻璃纤维和树脂基体差异对复合材料界面的影响,提高与树脂基体的粘合能力,因此有必要对玻璃纤维的表面进行处理[1],使之能够很好地与树脂粘合,形成性能优异的界面层,从而提高复合材料的综合性能。

多相材料中界面特性对材料力学性能的影响与优化多相材料是由两种或多种不同成分的材料组成的复合材料。

在多相材料中,界面特性起着重要的作用,直接影响着材料的力学性能。

了解界面特性对材料性能的影响,并寻求相应的优化方法,对于设计和制备高性能的多相材料具有重要意义。

本文将详细探讨界面特性对材料力学性能的影响,并提出一些优化策略。

首先,界面特性对多相材料的强度和韧性具有重要影响。

在多相材料中,界面起到了连接两相颗粒的作用。

强化界面的粘合力可以有效地传递载荷,提高材料的整体强度。

此外,良好的界面结合还可以阻碍裂纹的扩展,并提高材料的韧性。

因此,优化界面特性可以提高多相材料的强度和韧性。

其次,界面对多相材料的可靠性和耐磨性也具有重要影响。

界面的结构和力学性质直接影响着多相材料的耐久性和抗磨损性能。

一旦界面发生失效,可能导致材料的疲劳破坏或磨损失效。

因此,通过优化界面特性,提高界面的耐久性和抗磨损性能,可以延长多相材料的使用寿命。

然后,界面特性对多相材料的热稳定性和热膨胀性也有显著影响。

在高温环境下,界面的稳定性变得尤为重要。

一些多相材料在高温下容易发生相互反应或扩散,从而导致性能的下降甚至失效。

通过优化界面特性,可以减轻界面相互反应或扩散现象,提高多相材料的热稳定性和热膨胀性。

最后,界面特性对多相材料的导电性和导热性也有显著的影响。

界面的导电性和导热性直接影响着多相材料在电子器件和热管理领域的应用。

通过优化界面特性,可以提高多相材料的导电性和导热性,从而提高其在电子器件和热管理领域的性能。

为了优化多相材料的界面特性,可以采取一些策略。

首先,优化界面结合的方法可以通过表面处理,在界面处形成化学键或物理键,增强界面的粘合力。

其次,改变界面的结构和形貌也是一种有效的策略。

通过控制界面结构和形貌的变化,可以调控界面的力学性质和化学反应性。

另外,合适的界面润湿性也可以提高界面的力学性能。

最后,合理的界面设计和优化材料配比也能改善材料的界面特性。

复合材料界面调控的策略引言:复合材料由两种或多种不同性质的材料通过界面结合而成,其性能往往由界面的状态和性质决定。

因此,调控复合材料界面是提高材料性能的重要策略之一。

本文将就复合材料界面调控的策略进行探讨,包括界面改性、界面增强和界面设计等方面。

一、界面改性界面改性是通过表面处理或添加界面改性剂来改善复合材料界面性能的方法。

常见的界面改性剂包括表面活性剂、偶联剂和交联剂等。

界面改性的目的是增强界面的黏附力和相容性,减小界面能量和降低界面应力,从而提高复合材料的力学性能和耐久性。

1. 表面活性剂表面活性剂是一类能够在界面上降低表面能的物质,常用于改善复合材料界面性能。

表面活性剂能够在界面上形成吸附层,降低界面的表面能,提高界面的相容性和黏附力。

例如,在聚合物基复合材料中,通过添加表面活性剂可以使填料与基体的界面结合更紧密,提高材料的强度和韧性。

2. 偶联剂偶联剂是一种能够在界面上形成化学键的物质,常用于增强复合材料界面的结合强度。

偶联剂通常能够与填料表面或基体表面发生化学反应,形成化学键,从而使界面具有更高的强度和稳定性。

例如,将硅烷类偶联剂引入纤维增强复合材料的界面,可以提高纤维与基体的结合强度,增加材料的耐久性和抗冲击性能。

3. 交联剂交联剂是一种可以在界面上形成交联网络的物质,常用于提高复合材料界面的稳定性和耐久性。

交联剂可以在界面上形成三维交联结构,增加界面的强度和刚性,阻止界面的层间滑移和剥离。

例如,在纳米复合材料中,通过引入交联剂可以形成纳米粒子的交联网络,从而增强纳米颗粒与基体的界面结合力,提高材料的力学性能和热稳定性。

二、界面增强界面增强是通过添加增强相或纤维增强剂等方法来增强复合材料界面的方法。

增强相可以起到增强界面的作用,提高界面的力学性能和耐久性。

1. 纤维增强剂纤维增强剂是一种常用的界面增强方法,通过在复合材料中引入纤维增强剂,可以提高界面的强度和刚性。

纤维增强剂可以与基体形成机械锁定,增加界面的结合强度;同时,纤维增强剂的高模量和高强度可以提高整个复合材料的力学性能。

多相复合材料的界面设计与增强机制研究

多相复合材料是由两种或两种以上成分不同的材料相互作用形成的。

在多相复

合材料的设计中,界面的设计起着关键作用。

良好的界面设计能够提高材料的力学性能、耐磨性以及抗腐蚀性等。

本文将探讨多相复合材料的界面设计以及增强机制的研究。

一、界面设计的考虑因素

界面设计需要考虑多种因素,包括界面的亲和力、界面的结合强度以及界面的

扩散性等。

首先,材料的亲和力对于界面的设计至关重要。

当两种材料的亲和力较差时,界面会存在间隙或有机空腔,降低了材料的力学性能。

因此,为了提高界面的亲和力,可以通过表面修饰或添加亲和性强的中间层来实现。

其次,界面结合强度也是界面设计的重要考虑因素之一。

较高的结合强度可以

有效地传递载荷,提高材料的强度和刚度。

界面结合强度的提高可以通过增加材料间的化学键或者引入交联剂来实现。

同时,界面结合强度还与材料的表面形貌有关。

粗糙的表面形貌能够增加界面的接触面积,从而提高界面结合强度。

最后,界面的扩散性也需要考虑。

界面扩散性决定了材料间的相互渗透程度。

若界面扩散性不佳,会导致材料间的界面剥离或者分层现象。

为了提高界面的扩散性,可以选择互相溶解性较好的材料,或者采取表面修饰等方法。

二、增强机制的研究

多相复合材料的增强机制是指通过控制界面的组织结构和化学反应来增加材料

的力学性能。

界面增强机制主要包括增加界面的摩擦阻力、增加界面的切削强度和增加界面的耐磨性等。

增加界面的摩擦阻力能够提高材料的摩擦性能和耐磨性。

一种常见的方式是在

界面上添加润滑剂或者填充物,如石墨、纳米材料等。

这些润滑剂可以减少材料间的摩擦力,从而降低材料的磨损。

增加界面的切削强度是通过增加界面的结合强度来实现的。

前文提到的界面结

合强度的提高可以有效地提高材料的强度和刚度,从而增加材料的切削强度。

增加界面的耐磨性能可以通过表面修饰或添加合适的抗磨料实现。

抗磨料的添

加能够增加材料的硬度和抗磨性,有效地提高材料的耐磨性。

三、实际应用与展望

多相复合材料的界面设计与增强机制研究在材料工程领域有着广泛的应用。

例如,碳纤维复合材料中碳纤维与基体材料之间的界面设计、增强机制的研究对于提高材料的力学性能至关重要。

此外,在航空航天、汽车制造、建筑材料等领域,多相复合材料的界面设计与增强机制也有着重要的应用。

在未来的研究中,人们将继续探索新的界面设计方法和增强机制。

例如,通过

界面的纳米结构调控或者引入新型界面材料,可以进一步提高多相复合材料的性能。

此外,发展高效、环保的界面设计与增强技术也是当前研究的热点,有望在实际应用中取得更好的效果。

总之,多相复合材料的界面设计与增强机制研究对于提高材料的力学性能和耐

磨性能具有重要意义。

通过合理的界面设计和增强机制的调控,可以实现多相复合材料的优化设计,为材料工程领域的发展做出贡献。