复合材料的界面理论

- 格式:doc

- 大小:301.50 KB

- 文档页数:13

复合材料的界面定义

复合材料是由两种或两种以上的材料组合而成的新材料,具有优异的性能和特点。

在复合材料中,界面是指不同组分之间的交界面,是复合材料中最重要的部分之一。

界面的性质和特点直接影响着复合材料的整体性能和应用范围。

因此,对复合材料的界面进行准确的定义是非常重要的。

首先,复合材料的界面可以被定义为不同组分之间的交界面,包括纤维和基体

之间的界面、不同填料之间的界面等。

这些界面通常是由于材料的不同成分或性质所导致的,因此界面的性质往往会对整体材料的性能产生显著的影响。

其次,复合材料的界面还可以被定义为材料的微观结构和相互作用的区域。

在

这些区域中,不同组分之间的相互作用会产生一系列的界面效应,如界面扩散、界面结合、界面应力传递等。

这些效应会直接影响着复合材料的力学性能、热学性能、耐久性等方面。

另外,复合材料的界面还可以被定义为材料的表面区域,包括纤维表面、填料

表面、基体表面等。

这些表面区域往往是复合材料与外界环境或其他材料之间的直接接触区域,因此界面的性质会直接影响着复合材料的耐腐蚀性、黏附性、润湿性等方面。

综上所述,复合材料的界面可以被定义为不同组分之间的交界面、材料的微观

结构和相互作用区域,以及材料的表面区域。

界面的性质和特点直接影响着复合材料的整体性能,因此对复合材料的界面进行准确的定义是非常重要的。

在未来的研究中,我们需要进一步深入理解复合材料的界面定义,探索界面效应对复合材料性能的影响机制,为复合材料的设计、制备和应用提供更加科学、准确的理论基础。

复合材料的界面复合材料是一种由两种或两种以上的材料组合而成的材料,具有优良的性能和广泛的应用领域。

在复合材料中,界面是一个非常重要的概念,它直接影响着复合材料的性能和使用效果。

本文将围绕复合材料的界面展开讨论,从界面的定义、影响因素、性能优化等方面进行深入探讨。

首先,界面是指两种不同材料之间的接触面或接触区域。

在复合材料中,界面通常是由树脂基体和增强材料之间的接触面构成。

界面的性质直接影响着复合材料的力学性能、热学性能、耐久性等方面。

一个优秀的界面能够有效地传递载荷,提高材料的强度和刚度,同时还能够有效地减小应力集中,延长材料的使用寿命。

其次,影响复合材料界面性能的因素有很多,包括表面能、界面结构、界面相容性等。

表面能是指材料表面吸附外界物质的能力,它直接影响着材料的润湿性和粘接性。

在复合材料的界面中,表面能的大小将影响着树脂基体和增强材料之间的粘接强度。

界面结构是指界面的形貌和结构特征,包括界面的粗糙度、界面的结合方式等。

一个良好的界面结构能够提高材料的界面强度和界面传递效率。

界面相容性是指不同材料之间的相互作用性质,包括化学相容性和物理相容性。

界面相容性好的复合材料能够充分发挥各种材料的优点,形成协同效应,提高材料的整体性能。

此外,为了优化复合材料的界面性能,可以采取一些措施。

一是通过表面处理来提高材料的表面能,增强材料的润湿性和粘接性。

常用的表面处理方法包括等离子体处理、化学处理、机械处理等。

二是通过界面改性来改善界面结构和界面相容性,包括界面增强剂的添加、界面改性剂的引入等。

界面增强剂能够增强材料的界面结合强度,提高材料的界面传递效率;界面改性剂能够改善不同材料之间的相容性,减小界面能量,提高材料的界面稳定性。

三是通过界面设计来优化复合材料的界面性能,包括界面结构的设计、界面相容性的设计等。

通过合理的界面设计,能够有效地提高复合材料的性能,并满足不同应用领域的需求。

综上所述,复合材料的界面是一个非常重要的概念,它直接影响着复合材料的性能和使用效果。

复合材料界面理论简介摘要:纤维复合材料作为先进材料,质量轻,强度高等特点使其在航空、航天、船舶、汽车等工程领域应用越来越发挥其重要性。

随着复合材料应用领域的扩展,对材料性能提出了更高的要求。

复合材料的性能取决于增强体纤维、树脂基体和界面性能,其中纤维和树脂之间的界面粘结力是一个重要因素。

界面粘结强度,即纤维断裂处通过基体向纤维传递应力的能力,直接影响到复合材料的强度、韧性和破坏模式等宏观力学行为。

因此,研究界面之间的相互作用,对于界面的设计、预测有非常重要的作用。

本文介绍了几种常见的几面之间的相互作用理论。

关键词:界面;形成;相互作用理论;1界面简介复合材料是由两种或两种以上化学和物理性质不同的材料复合而成的,那么必然存在着异种材料的接触面,这个接触面就是界面。

一般人们对复合材料界面的定义是,指基体与增强物之间化学成分有显著变化的、构成彼此结合的、能起载荷传递作用的微小区域。

聚合物基复合材料界面的形成可以分成两个阶段:第一阶段是基体与增强纤维的接触与浸润过程。

增强纤维优先吸附能较多降低其表面能的组分,因此界面聚合物在结构上与聚合物基体是不同的。

第二阶段是聚合物的固化阶段。

聚合物通过物理的或化学的变化而固化,形成固定的界面层。

2界面作用理论2.1浸润性理论1963年,Zisman提出浸润性理论,认为浸润是形成界面的基本条件之一,若两相物质能实现完全浸润,则表面能较高的一相物体表面的物理吸附将大大超过另一相物体的内聚能强度,从而使两相物体具有良好的粘合强度。

这种理论认为两相物体间的结合模式属于机械互锁和浸润吸附。

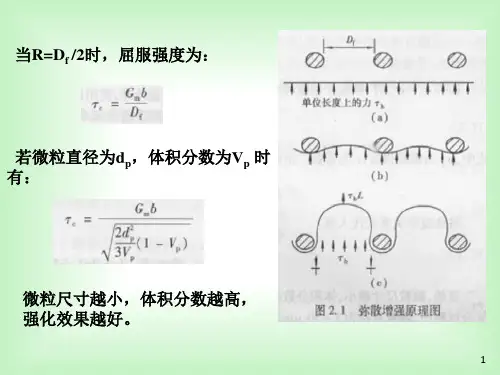

其中机械粘合是一种机械互锁现象,即在形成复合材料的两相相互接触过程中,若浸润性差,两相接触的只是一些点,接触面有限(见图1(a))。

若浸润性好,液相可扩展到另一相表面的坑凹中,因而两相接触面积大,结合紧密,产生机械锚合作用(见图1(b))。

而物理吸附主要为范德华力的作用。

图1浸润与不浸润的界面显然,聚合物基体对增强材料良好的浸润性将有利于提高界面的复合强度,但浸润性不是界面粘接的唯一条件。

复合材料的复合原则及界面复合材料是由两个或多个不同性质的材料组合而成的材料,通过将各种材料的优点相互结合,可以得到具有更好性能和更广泛应用的材料。

复合材料的复合原则和界面是影响复合材料性能的重要因素,下面将详细介绍。

机械复合是指通过力的作用将两种或多种材料结合在一起。

例如,在纤维增强复合材料中,纤维和基体通过力的作用使其结合在一起,形成复合材料。

机械复合适用于强度要求高、耐磨性强的产品。

机械复合的优点是简单易行,但界面结合力较弱。

化学复合是指通过化学反应使两种或多种材料结合在一起。

例如,在聚酯树脂和玻璃纤维布中,通过涂布树脂、固化反应将其结合在一起。

化学复合适用于要求强度高、界面粘结力强的产品。

化学复合的优点是界面结合力强,但复合过程所需的材料和设备较多。

物理复合是指通过物理吸附、静电作用等力的作用将两种或多种材料结合在一起。

例如,在橡胶和金属复合材料中,通过物理吸附力将橡胶和金属结合在一起。

物理复合适用于要求柔软、耐热性好的产品。

物理复合的优点是操作简便,但界面结合力较弱。

表面改性是指通过处理材料表面使其与其他材料更好地结合在一起。

例如,通过表面改性处理,改善材料的亲水性或增加表面粗糙度,从而提高与其他材料的粘结力。

表面改性适用于要求界面粘结力强的产品。

表面改性的优点是简单易行,但只是针对材料表面的改性,界面结合力可能不如其他复合方式。

物理界面是指两种材料之间的物理结合,如吸附、机械咬合等。

物理界面的结合力较弱,容易发生剥离或剪切现象。

为了提高物理界面的结合力,可以采用增加界面接触面积、增加纳米级界面过渡层等方法。

化学界面是指两种材料之间的化学结合,如共价键、离子键等。

化学界面的结合力较强,具有较好的界面粘附性。

为了提高化学界面的结合力,可以采用表面改性、界面交联等方法。

综上所述,复合材料的复合原则和界面对于复合材料性能的影响是不可忽视的。

在设计和制备复合材料时,需要根据产品的要求和应用环境选择合适的复合方法和优化界面结构,以提高复合材料的性能和应用价值。

复合材料界面理论简介摘要:纤维复合材料作为先进材料,质量轻,强度高等特点使其在航空、航天、船舶、汽车等工程领域应用越来越发挥其重要性。

随着复合材料应用领域的扩展,对材料性能提出了更高的要求。

复合材料的性能取决于增强体纤维、树脂基体和界面性能,其中纤维和树脂之间的界面粘结力是一个重要因素。

界面粘结强度,即纤维断裂处通过基体向纤维传递应力的能力,直接影响到复合材料的强度、韧性和破坏模式等宏观力学行为。

因此,研究界面之间的相互作用,对于界面的设计、预测有非常重要的作用。

本文介绍了几种常见的几面之间的相互作用理论。

关键词:界面;形成;相互作用理论;1界面简介复合材料是由两种或两种以上化学和物理性质不同的材料复合而成的,那么必然存在着异种材料的接触面,这个接触面就是界面。

一般人们对复合材料界面的定义是,指基体与增强物之间化学成分有显著变化的、构成彼此结合的、能起载荷传递作用的微小区域。

聚合物基复合材料界面的形成可以分成两个阶段:第一阶段是基体与增强纤维的接触与浸润过程。

增强纤维优先吸附能较多降低其表面能的组分,因此界面聚合物在结构上与聚合物基体是不同的。

第二阶段是聚合物的固化阶段。

聚合物通过物理的或化学的变化而固化,形成固定的界面层。

2界面作用理论2.1浸润性理论1963年,Zisman提出浸润性理论,认为浸润是形成界面的基本条件之一,若两相物质能实现完全浸润,则表面能较高的一相物体表面的物理吸附将大大超过另一相物体的内聚能强度,从而使两相物体具有良好的粘合强度。

这种理论认为两相物体间的结合模式属于机械互锁和浸润吸附。

其中机械粘合是一种机械互锁现象,即在形成复合材料的两相相互接触过程中,若浸润性差,两相接触的只是一些点,接触面有限(见图1(a))。

若浸润性好,液相可扩展到另一相表面的坑凹中,因而两相接触面积大,结合紧密,产生机械锚合作用(见图1(b))。

而物理吸附主要为范德华力的作用。

图1浸润与不浸润的界面显然,聚合物基体对增强材料良好的浸润性将有利于提高界面的复合强度,但浸润性不是界面粘接的唯一条件。

复合材料至少具有增强体和基体两种不同性质的组分,界面就是在这些组分复合的过程中产生的。

在纤维增强复合材料中,纤维和基体都保持着它们自己的物理和化学特性,但是因为二者之间界面的存在,使得复合材料产生组合的崭新的独特的力学性能。

对于复合材料,界面是一种极为重要的微结构,是复合材料的“心脏”,是联系增强体和基体的“纽带”,对各组分性能的发挥程度和复合材料的总算性能都具有举足轻重的影响。

复合材料之所以比单一材料具有优异的性能,就是因为其各组分间的协同效应,而复合材料的界面就是产生这种效应的根本缘故。

图1 纤维-树脂复合材料界面暗示图复合材料的界面不是零厚度的二维“假想面”,而是具有一定厚度的极为复杂多变的“界面相”或者“界面层”。

界面相的成分、结构、形态和能量均与本体相很不相同,同时,不同的复合材料体系界面相也是不同的。

总之界面具有异常复杂而奥秘的结构,鼓励着人们去探索,去发现。

通过对复合材料的深入研究,人们已经提出了多种复合材料界面理论,比较有代表性的有浸润理论、蔓延理论、化学键理论、啮合理论等。

每一种理论都有一定的实验根据作为支撑,但是因为界面的复杂性,每一种理论都不能完美地解释一切界面现象。

任何事物都不是不可认知的,随着科学技术的发展和界面表征技术的长进,界面理论将会发展和完美,蒙在“界面相”上的奥秘面纱必将在不久的未来被人们揭开。

下面向几种重要的界面理论作容易的推荐:(1)浸润理论:由Zisman于1963年提出。

界面的粘结强度受浸润作用影响,良好的浸润是形成良好界面的基本条件之一。

润湿良好对两相界面的接触有第1 页/共 3 页益,可以减少缺陷的发生,增多机械锚合的接触点,也可以提高断裂能。

因此,增大纤维表面的自由能,提高纤维的浸润性能对增强纤维和树脂间的界面粘结性能有很大协助。

然而,粘结毕竟是异常复杂的过程,不能单纯从浸润性解释所有的界面现象,偶尔候处理后的纤维浸润性变差界面粘结性却浮上了很大的提高。

复合材料的界面理论1、界面形成及其形成1.1界面的定义复合材料的界面是指基体与增强相之间化学成分有显著变化的、构成彼此结合的、能起载荷传递作用的微小区域。

复合材料的界面是一个多层结构的过渡区域,约几个纳米到几个微米。

此区域的结构与性质都不同于两相中的任何一相。

这一界面区由五个亚层组成,每一亚层的性能都与基体和增强相的性质、复合材料成型方法有关。

界面区域如图1-1所示。

1.2界面的形成复合材料体系对界面要求各不相同,它们的成形加工方法与工艺差别很大,各有特点,使复合材料界面形成过程十分复杂,理论上可分为两个阶段: 第一阶段:增强体与基体在一组份为液态(或粘流态)时的接触与浸润过程。

在复合材料的制备过程中,要求组份间能牢固的结合,并有足够的强度。

要实现这一点,必须要使材料在界面上形成能量最低结合,通常都存在一个液态对固体的相互浸润。

所谓浸润,即把不同的液滴放到不同的液态表面上,有时液滴会立即铺展开来,遮盖固体的表面,这一现象称为“浸润”。

第二阶段:液态(或粘流态)组份的固化过程,即凝固或化学反应。

固化阶段受第一阶段的影响,同时它也直接决定着所形成的界面层的结构。

以固热性树脂的固化过程为例,固化剂所在位置是固化反应的中心,固化反应从中心以辐射状向四周扩展,最后形成中心密度大、边缘密度小的非均匀固化结构,密度大的部分称为胶束或胶粒,密度小的称胶絮。

2、界面对复合材料性能的影响及影响界面结合强度的因素 2.1界面对复合材料性能的影响复合材料内界面结合强度是影响复合效果的最主要因素。

界面的结合强度主要取决于界面的结构、物理与化学性能。

具有良好结合强度的界面,可以产生如下强化效应:(1)阻止裂纹的扩散,提高材料的韧性;(2)通过应力传递,使强化相承受较大的外载荷,提高复合材料的承载能力;(3)分散和吸收各种机械冲击和热冲击的能量,提高抗外加冲击的能力;(4)使强化相与基体产生既相互独立又相互协调的作用,弥补各自的缺点,获得新的材料使用性能。

然而结合强度过高,反而使强度和韧性下降。

这是因为强化相多为高强度而低塑性材料,过高强度会产生脆裂。

2.2影响界面结合强度的因素(1)复合材料组成与结构形成:一般认为纤维状的强化相与基体之间的结合强度,比颗粒状的强化相的要好。

(2)组元的物理与化学性能:强化相与基体热膨胀系数是否一致,相差过大会影响结合强度;能否产生界面浸润、扩散或化学反应。

(3)制备与成形工艺:工艺不同,对界面产生浸润、扩散、化学反应的影响不同。

3、界面的作用机理在组成复合材料的两相中,一般总有一项以溶液或熔融流动状态与另一固相相接处,然后进行固化反应使两相结合在一起,在这个过程中,两相间的作用和机理一直是人们关心的问题,但至今尚不完全清楚。

从已有的研究结果总结为以下几种理论,包括:浸润吸附理论、扩散理论、机械联结理论、静电引力理论、基体材料的重结晶理论、化学键理论、变形层理论、优先吸附理论。

3.1浸润吸附理论界面润湿理论是基于液态树脂对纤维表面的浸润亲和,即物理和化学吸附作用。

液态树脂对纤维表面的良好浸润是十分重要的。

浸润不良会在界面上产生空隙,导致界面缺陷和应力集中,使界面强度下降。

良好的或完全浸润将使界面强度大大提高,甚至优于基体本身的内聚强度。

从热力学观点来考虑两个结合面与其表面能的关系,一般用表面张力来表征。

表面张力即为温度和体积不变的情况下,自由能随表面积增加的增量。

, = (,F / ,A)TV此处 , 为表面张力;F为自由能; A为面积;T和V分别为温度和体积。

当两个结合面结合了,则体系中由于减少了两个表面和增加了一个界面使自由能降低了。

体系由于两个表面结合而导致自由能的下降定义为粘合功。

WA = ,S + ,L - , SL式中S 、L 和 SL 下标分别代表固体、液体和固液体。

如图所示,, 角为接触角。

当,>90º,液体不润湿固体;当,=180º,固体表面完全不能被液体润湿;当,<90º,液体润湿固体;当,=0º,液体完全平铺在固体表面。

接触角随温度、保持时间、吸附气体等而变化。

根据力的合成:,L cos , = ,S - , SL ,粘合功可表示为:WA = ,S + ,L - , SL= ,L(1+ cos , )。

粘合功WA最大时, cos , =1,即, = 0,液体完全平铺在固体表面。

同时 , = ,SL , ,S = ,L 。

热力学说明两个表面结合的内在因素,表示结合的可能性;动力学反映实际产生界面结合的外界条件,如温度、压力等的影响,表示结合过程的速度问题。

产生良好结合的条件如下:1. 液体粘度尽量低;2. ,S 略大于,L,0.8,,,1,,:效率因子,液体在固体上扩展的条件,它与温度等活化过程有关。

浸润性仅仅表示了液体与固体发生接触时的情况,而并不能表示界面的粘结性能。

一种体系的两个组元可能有极好的浸润性,但它们之间的结合可能很弱,如范德华物理键合。

因此润湿是组分良好粘结的必要条件,并非充分条件。

根据:同一种粘接剂可以粘接各种不同的材料,一般粘接剂与被粘体的惰性很大,它们之间发生化学作用的可能性很小。

局限性:1.剥离高聚物膜时所需要的能量远超过了克服分子间力所需的能量,表明界面上不仅仅有分子间力的作用。

2.该理论以粘接剂与被粘体的极性基团相互作用为基础,它不能解释为什么非极性聚合物间也会有粘接力。

3.2原子或分子间的相互扩散理论这种物理结合是指复合材料中增强体和基体的原子或分子越过两组成物的边界相互扩散而形成的界面结合。

图3-2显示了相互扩散的两种形式。

图3-2(a)所示的情况可能是发生在聚合物基体复合材料中,大分子通过边界伸入对方区域并发生分子的相互缠结。

结合强度取决于扩散的分子数量、发生缠结的分子数和分子间的结合强度。

溶剂的存在可能会促进相互扩散。

扩散的数量与分子构型、所包含的组分、以及分子流动性能密切相关。

这种结合机理所形成的界面常有确定的宽度,有一个可确定的界面区域或界面区。

在聚合物基复合材料中,与基体材料相比,界相要软得多。

例如,在单纤维与环氧树脂之间形成的厚度约为500nm的界相,其平均模量可能为基体模量的四分之一。

然而,刚性纤维能减弱软界相的影响,增大界相的有效模量,使其在纤维附近超过纤维的模量。

图3-2 扩散引起的界面结合另一种相互扩散的情景如图3-2(b)所示。

这是元素的相互扩散,常常发生在金属基和陶瓷基聚合材料中。

相互扩散促进了界面区元素之间的反应,对金属基复合材料,这种情况可能并不有利,因为常常会形成不希望出现的化合物。

图 3-2 扩散引起的界面结合这种观点是:高聚物之间的粘结作用与其自粘作用(同种分子间的扩散)一样,也是高聚物分子链及链段的相互扩散(不同种分子)引起的,由此而产生强大的粘接力。

该理论的出发点是基于高聚物的最根本特征:大分子链结构及柔顺性。

两相高聚物分子的相互扩散实际是相互溶解,相互溶解能力的大小由溶解度参数决定,溶解度参数越相近,二者越容易互溶。

偶联剂的使用使这一理论在纤维复合材料领域中得到应用。

近年来所提出的相互贯穿网络理论实际上是化学键理论和扩散理论在某种程度上的结合。

根据高聚物的基本特征:大分子链结构和柔顺性。

两相高聚物分子的相互扩散实际是相互溶解,相互溶解能力的大小由溶解度参数决定互穿网络结构是化学键理论与扩散理论的结合。

3.3机械联结理论图3-3是界面发生机械联结的示意图。

界面的机械联结是由于增强体和基体表面不平滑产生的。

碳纤维表面的氧化处理使其表面产生大量的凹陷或凸起以及褶皱,并增大了表面积。

由此产生的机械联结是碳纤维/聚合物基体复合材料重要的界面结合机理。

这种类型界面的强度一般在横向拉伸时并不高,但其纵向剪切强度可能达到很高的值,取决于表面的粗糙程度。

图 3-3 界面的机械联结复合材料的内应力,例如,从加工温度冷却时,基体材料收缩引起的热残余应力,对机械联结有重要影响。

如果内应力是垂直于纤维表面的径向应力,它将显著增大机械联结的效果。

对于近年来出现的纳米管增强复合材料,表面机械联结是其界面物理结合的重要模式。

图3-2是纳米管/环氧树脂复合材料中纳米管纵向切片的投射电子显微图。

可以看到纳米管完全包埋在环氧树脂的大分子之中,边界紧密接触,它们之间不存在间隙。

纳米管的表面并非完全平滑的形态结构,例如直径变化引起的表面“台阶”。

不平滑的表面几何提供了机械联结的可能。

图3-2是纳米管/环氧树脂复合材料的投射电子显微图事实上机械理论是与其他粘接理论协同作用的理论,没有一个粘接系统是只由机械作用而形成的。

3.4静电引力理论复合材料增强体与基体在界面上的静电荷符号的不同引起的相互吸引力也是产生界面结合的一种方式。

图3-3是静电引力引起的界面结合示意图,由静电引力引起的界面强度取决于电荷密度。

静电相互作用的距离很短,仅在原子尺度量级内静电作用才有效。

因此表面的污染将大大减弱这种结合作用。

这种引力对界面结合强度的贡献似乎并非是主要的。

然而,在纤维表面用交联剂处理之后,它的贡献是举足轻重的。

图3-3 静电引力引起的界面结合示意图3.5基体材料的重结晶理论复合材料的增强体会引起某些聚合物基体材料在增强体表面附近的重结晶,形成结构与基体材料显著不同的界面层。

氧化铝纤维表面附近形成的全同立构聚丙烯树脂的穿晶结构是个明显的例子。

对纳米管/聚合物复合材料,也发现在增强体纳米管附近出现了与基体不同上网结晶结构或有序程度。

增强体表面的异物和缺陷似乎起着晶核的作用,是重结晶的起始点。

图3-4显示了AlO/iPP中穿晶结构形成的过程,由于AlO纤维的存在,在2323纤维表面附近的i PPα球晶重新结晶,转变为α或β穿晶。

穿晶层的形成对复合材料界面强度有影响。

单纤维断裂实验表明,穿晶层改善了界面性质。

图3-4 AlO/iPP中界面穿晶的形成 23重结晶形成了增强体与基体之间的界面层,是界面结合的一种方式,它对界面性质的影响有待进一步研究。

3.6化学结合理论界面结合的化学结合机理可分为两种类型,一类只是增强体和基体基团之间化学键的结合,不产生新的化合物;另一类则发生化学反应,产生新的化合物。

3.6.1化学键结合在这种界面结合机理中,纤维表面的化学基团与基体中另一个与之相容的化学基团之间形成一个新的化学键,如图3-5所示。

例如,在玻璃纤维/环氧树脂复合材料的制备过程中,硅烷交联剂水溶液中的硅烷基团与玻璃纤维表面的羟基团发生反应,而其另一端的基团(乙烯基)则与基体中的环氧基团发生反应,从而形成了纤维与基体之间的有效结合。

这种化学反应结合理论,也能成功地解释碳纤维的表面氧化处理显著地促进了碳纤维与许多不同聚合物树脂的有效界面结合。

图 3-5 增强体表面基团A与基体表面基团B之间的化学发应碳纳米管/聚合物复合材料也有类似的界面结合方式,将聚合物大分子链连接于碳纳米管的外壁。