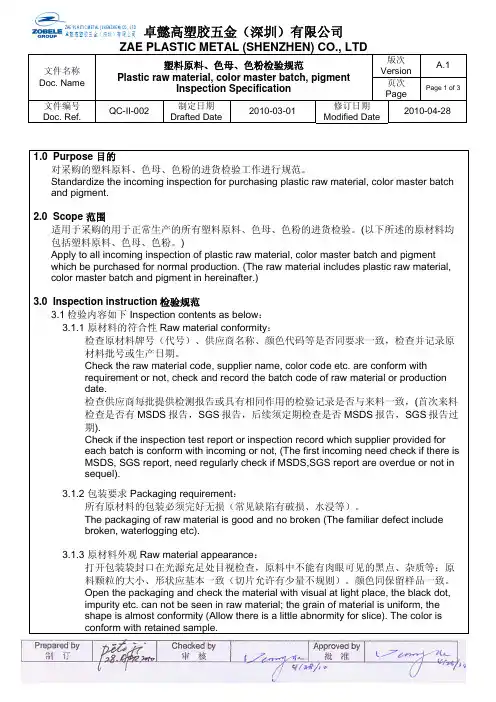

塑胶原料、色母粒、色粉检验标准

- 格式:docx

- 大小:20.33 KB

- 文档页数:1

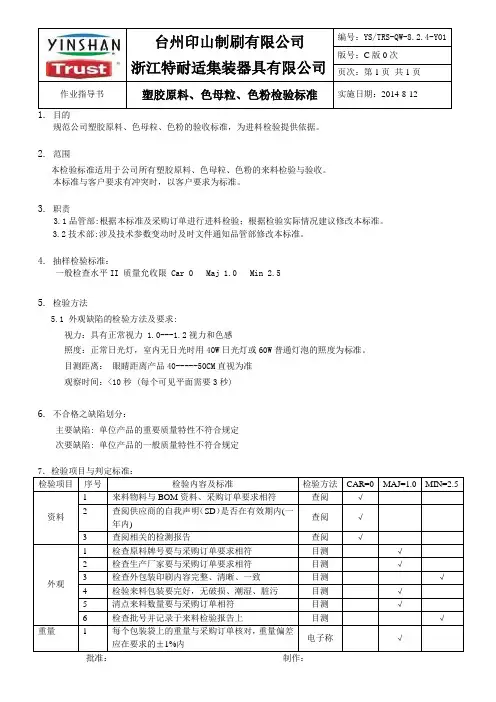

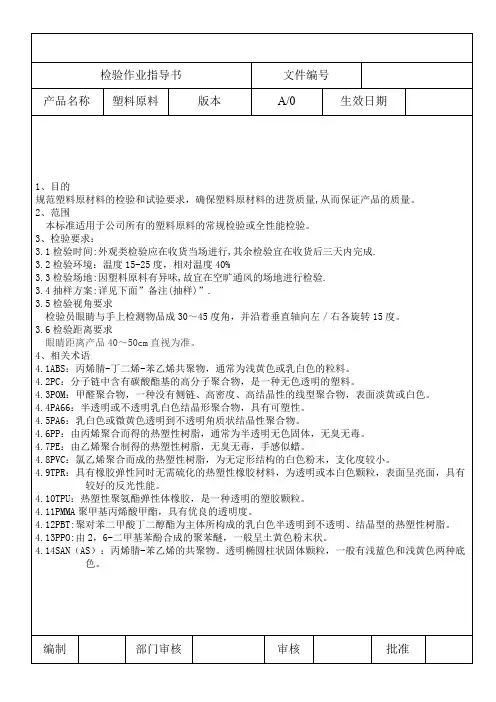

目的

规范公司塑胶原料、色母粒、色粉的验收标准,为进料检验提供依据。

2.范围

本检验标准适用于公司所有塑胶原料、色母粒、色粉的来料检验与验收。

本标准与客户要求有冲突时,以客户要求为标准。

3.职责

3.1品管部:根据本标准及采购订单进行进料检验;根据检验实际情况建议修改本标准。

3.2技术部:涉及技术参数变动时及时文件通知品管部修改本标准。

4.抽样检验标准:

一般检查水平II 质量允收限 Car 0 Maj 1.0 Min 2.5

5.检验方法

5.1 外观缺陷的检验方法及要求:

视力:具有正常视力 1.0---1.2视力和色感

照度:正常日光灯,室内无日光时用40W日光灯或60W普通灯泡的照度为标准。

目测距离:眼睛距离产品40-----50CM直视为准

观察时间:<10秒 (每个可见平面需要3秒)

6.不合格之缺陷划分:

主要缺陷: 单位产品的重要质量特性不符合规定

次要缺陷: 单位产品的一般质量特性不符合规定

批准:制作:。

注塑原料检验标准塑料原料检测一般要检测哪些项目?1、对比原料的外观质量,分别拆开1~2袋包装袋,取出塑粒子少许,对比各袋内塑料粒的颗粒大小和色泽。

并用前一批同型号的塑粒作比较。

不同包装袋内、不同批次的原材料粒子,色泽和颗粒度大小无明显差别。

2、试样产品外观质量。

用塑料原材料按正常生产工艺生产,观察10~20件产品外观质量。

试样产品不得有裂纹、变形、起泡、断裂、膨胀、缩孔等其它影响外观的缺陷。

表面光滑、皮纹清晰。

3、熔融指数测试。

按GB/T3682-2000《塑料一热塑性塑料熔体质量流动速率和熔体体积流动速率的测定》测量塑料原材料熔融指数。

4、尺寸及外观质量热稳定性试验。

将制品放入8020C的烘箱中24H,冷却至2350C(2H),测量试件试验前后同一测量点的尺寸,计算百分比变化率。

并观察外观质量的变化情况尺寸变化率<0.2%,外观不充许有变形、裂纹、膨胀、表面灰暗、变色等现象。

这是我们冠宇工业在为周转箱选取原料的时候的一些基本标准中的其中四项,还有不明白的欢迎追问。

如何检测塑胶料的质量?如果要材质证明类的就需要取样到专业检测机构送检,注明你需要检测的项目,比如成份,耐冲击,折弯等。

简单的检测方式一般有以下几种:1.观察原料的颗粒是否均匀,颜色是原色,还是透明,还是有色的。

包装是否规范。

一般原色和透明色的为新料,判断是新料还是回料抽粒。

新料单价贵一点,质量也好。

2.把塑胶颗粒用火机点燃,每款料的燃烧现象在百度上可以找到,观察原料是否含有杂质,如果有杂质的话火焰会跳动,会有噼啪的爆炸声。

3.是把注塑出来的产品做拉力,耐冲击及跌落测试。

一般经常用的原料合格的参数应该都有记录,对比一下就好了。

要做成高光产品,首先要有好的原料,其次要有好的着色剂高光黑粉,要实现免喷涂高光注塑,首先需要选用高光泽塑料材料,当然模具也是要抛光的,模具的材质一定要好。

目前,免喷涂平板电视面框的注塑生产主要采用PMMA/ABS、PC/ABS或高光ABS。

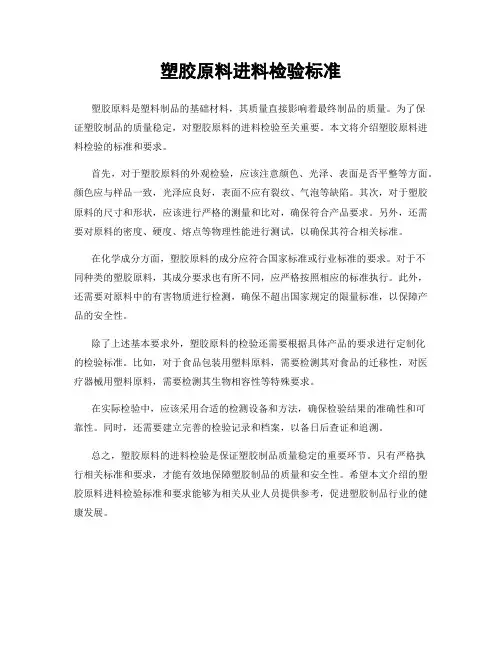

塑胶原料进料检验标准

塑胶原料是塑料制品的基础材料,其质量直接影响着最终制品的质量。

为了保

证塑胶制品的质量稳定,对塑胶原料的进料检验至关重要。

本文将介绍塑胶原料进料检验的标准和要求。

首先,对于塑胶原料的外观检验,应该注意颜色、光泽、表面是否平整等方面。

颜色应与样品一致,光泽应良好,表面不应有裂纹、气泡等缺陷。

其次,对于塑胶原料的尺寸和形状,应该进行严格的测量和比对,确保符合产品要求。

另外,还需要对原料的密度、硬度、熔点等物理性能进行测试,以确保其符合相关标准。

在化学成分方面,塑胶原料的成分应符合国家标准或行业标准的要求。

对于不

同种类的塑胶原料,其成分要求也有所不同,应严格按照相应的标准执行。

此外,还需要对原料中的有害物质进行检测,确保不超出国家规定的限量标准,以保障产品的安全性。

除了上述基本要求外,塑胶原料的检验还需要根据具体产品的要求进行定制化

的检验标准。

比如,对于食品包装用塑料原料,需要检测其对食品的迁移性,对医疗器械用塑料原料,需要检测其生物相容性等特殊要求。

在实际检验中,应该采用合适的检测设备和方法,确保检验结果的准确性和可

靠性。

同时,还需要建立完善的检验记录和档案,以备日后查证和追溯。

总之,塑胶原料的进料检验是保证塑胶制品质量稳定的重要环节。

只有严格执

行相关标准和要求,才能有效地保障塑胶制品的质量和安全性。

希望本文介绍的塑胶原料进料检验标准和要求能够为相关从业人员提供参考,促进塑胶制品行业的健康发展。

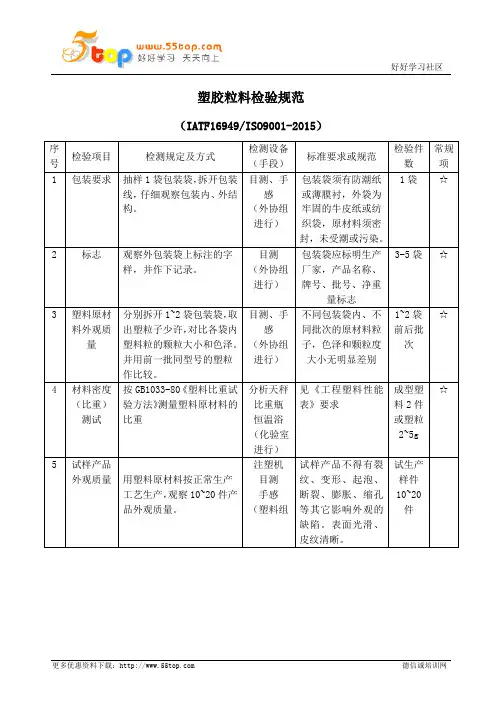

塑胶粒料检验规范(IATF16949/ISO9001-2015)序号检验项目检测规定及方式检测设备(手段)标准要求或规范检验件数常规项1 包装要求抽样1袋包装袋,拆开包装线,仔细观察包装内、外结构。

目测、手感(外协组进行)包装袋须有防潮纸或薄膜衬,外袋为牢固的牛皮纸或纺织袋,原材料须密封,未受潮或污染。

1袋2 标志观察外包装袋上标注的字样,并作下记录。

目测(外协组进行)包装袋应标明生产厂家,产品名称、牌号、批号、净重量标志3-5袋3 塑料原材料外观质量分别拆开1~2袋包装袋,取出塑粒子少许,对比各袋内塑料粒的颗粒大小和色泽。

并用前一批同型号的塑粒作比较。

目测、手感(外协组进行)不同包装袋内、不同批次的原材料粒子,色泽和颗粒度大小无明显差别1~2袋前后批次4 材料密度(比重)测试按GB1033-80《塑料比重试验方法》测量塑料原材料的比重分析天秤比重瓶恒温浴(化验室进行)见《工程塑料性能表》要求成型塑料2件或塑粒2~5g5 试样产品外观质量用塑料原材料按正常生产工艺生产,观察10~20件产品外观质量。

注塑机目测手感(塑料组试样产品不得有裂纹、变形、起泡、断裂、膨胀、缩孔等其它影响外观的缺陷。

表面光滑、皮纹清晰。

试生产样件10~20件6 吸水性用长25MM的空心( 20X1.5)塑管试样在25 30C下,测重W;将试样放在500C蒸馏水中保持24H后取出试样,用滤纸擦拭试样表面水份,并称重W2;在50 30C的干燥箱9H后,冷却至25 30C,测重W1,用公式R=(W2-W1)/W%计算吸水率干燥箱分析天秤恒温槽烧杯(化验室进行)见《工程塑料性能表》要求3件试样7 拉伸试验按GB1040-79《塑料拉伸试验方法》测出试样的拉伸强度、断裂伸长率拉伸试验机试样夹具0-150/0.02游标卡尺见《工程塑料性能表》要求试样5件(长170mm,II类试样块)8 弯曲试验按GB1042-79《塑料弯曲试验方法》测出试样的弯曲应力、弯曲强度的算术平均值弹簧拉压试验机0-150/0.02游标卡尺见《工程塑料性能表》要求试样5件(120X15X4)9 冲击性能试验按GB1043-80《塑料悬臂梁冲击试验方法》测出试样的冲击强度aK值悬臂梁冲击试验机试样定位器见《工程塑料性能表》要求试样5件(120X15X4)10 硬度测试用邵氏硬度计测出试样的硬度值,试验点数不少于5点。

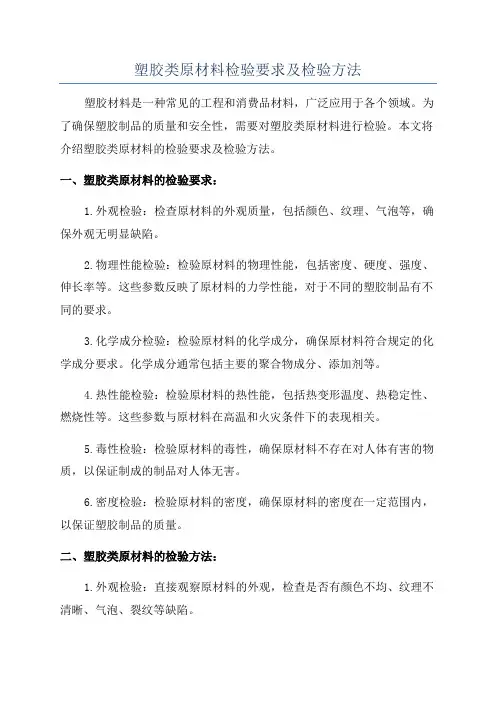

塑胶类原材料检验要求及检验方法塑胶材料是一种常见的工程和消费品材料,广泛应用于各个领域。

为了确保塑胶制品的质量和安全性,需要对塑胶类原材料进行检验。

本文将介绍塑胶类原材料的检验要求及检验方法。

一、塑胶类原材料的检验要求:1.外观检验:检查原材料的外观质量,包括颜色、纹理、气泡等,确保外观无明显缺陷。

2.物理性能检验:检验原材料的物理性能,包括密度、硬度、强度、伸长率等。

这些参数反映了原材料的力学性能,对于不同的塑胶制品有不同的要求。

3.化学成分检验:检验原材料的化学成分,确保原材料符合规定的化学成分要求。

化学成分通常包括主要的聚合物成分、添加剂等。

4.热性能检验:检验原材料的热性能,包括热变形温度、热稳定性、燃烧性等。

这些参数与原材料在高温和火灾条件下的表现相关。

5.毒性检验:检验原材料的毒性,确保原材料不存在对人体有害的物质,以保证制成的制品对人体无害。

6.密度检验:检验原材料的密度,确保原材料的密度在一定范围内,以保证塑胶制品的质量。

二、塑胶类原材料的检验方法:1.外观检验:直接观察原材料的外观,检查是否有颜色不均、纹理不清晰、气泡、裂纹等缺陷。

2.物理性能检验:(1)密度检验:采用比重计或质量与体积法测量原材料的密度。

(2)硬度检验:采用硬度计测量原材料的硬度,常用的方法有巴氏硬度法、洛氏硬度法等。

(3)强度检验:采用拉伸试验机对原材料进行拉伸试验,测量最大拉断力和伸长率等参数。

3.化学成分检验:采用化学分析技术对原材料进行化学成分分析,常用的方法有红外光谱分析、质谱分析、核磁共振分析等。

4.热性能检验:(1)热变形温度检验:采用热变形温度试验仪对原材料进行热变形温度测试。

(2)热稳定性检验:采用热重分析法对原材料的热稳定性进行分析。

(3)燃烧性检验:使用燃烧试验仪对原材料进行燃烧性能测试,评估其燃烧性能及烟雾产生等参数。

5.毒性检验:采用活体实验或化学分析方法对原材料进行毒性测试,确保原材料的毒性符合相关标准。

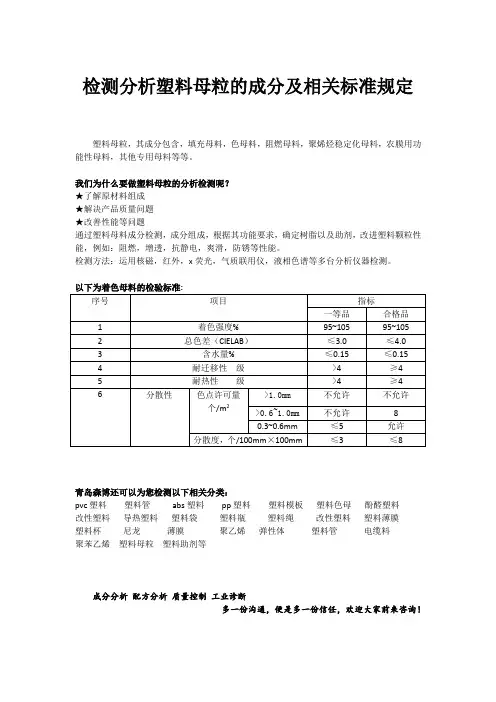

检测分析塑料母粒的成分及相关标准规定

塑料母粒,其成分包含,填充母料,色母料,阻燃母料,聚烯烃稳定化母料,农膜用功能性母料,其他专用母料等等。

我们为什么要做塑料母粒的分析检测呢?

★了解原材料组成

★解决产品质量问题

★改善性能等问题

通过塑料母料成分检测,成分组成,根据其功能要求,确定树脂以及助剂,改进塑料颗粒性能,例如:阻燃,增透,抗静电,爽滑,防锈等性能。

检测方法:运用核磁,红外,x荧光,气质联用仪,液相色谱等多台分析仪器检测。

青岛森博还可以为您检测以下相关分类:

pvc塑料塑料管abs塑料pp塑料塑料模板塑料色母酚醛塑料

改性塑料导热塑料塑料袋塑料瓶塑料绳改性塑料塑料薄膜

塑料杯尼龙薄膜聚乙烯弹性体塑料管电缆料

聚苯乙烯塑料母粒塑料助剂等

成分分析配方分析质量控制工业诊断

多一份沟通,便是多一份信任,欢迎大家前来咨询!。

股份 TECHNOLOGY CO.,LTD文件编号: SCT/JY 8.2-64版本: A.0生效日期: 2011-7-19拟制:审核:批准:目录5.检验仪器设备RCA耐磨试验机、硬度试验机、污点卡、含水率测试仪、百格刀、3M600胶纸、三菱牌铅笔、螺纹规、针规、扭力计、拉力计、卡尺、光泽计、影像测绘仪、高/低温试验机、冲击试验机、盐雾试验机、跌落试验机。

6. 抽样标准:6.1 正常检验:外观依据GB/T 2828.1-2003 正常检检一次抽样方案,AQL订定为CRITICAL 0 ,MAJOR 及 MINOR,尺寸每批抽测5PCS,每种电性能、可靠性测试每批抽测3PCS,RoHS每批抽测1PCS.6.2 加严检验:外观依据GB/T 2828.1-2003 加严检检一次抽样方案,AQL订定为CRITICAL 0 ,MAJOR 及 MINOR,尺寸每批抽测5PCS,每种电性能、可靠性测试每批抽测3PCS,RoHS每批抽测1PCS.6.3 呆滞料:外观依据GB/T 2828.1-2003 正常检检一次抽样方案,CRITICAL:0 ;MAJOR:0.15;MINOR:0.65。

尺寸每批抽测5PCS,每种电性能、可靠性测试每批抽测3PCS,RoHS每批抽测1PCS.6.4 抽样方法:采用随机抽样,从不同包(箱)中随机抽取样品。

7.定义7.1 塑胶件测量面定义A测量面:暴露在外且在正常使用中可直接看到的主要表面,如支架的正面。

B测量面:暴露在外且在正常使用中不直接看到的次要表面,如支架的侧面。

C测量面:正常使用时看不到,只有在产品拆解时才能看到的内表面,如固话天线TOP里面的铜管固定座。

D测量面:在产品内部,在正常使用情况下用户看不到的表面。

7.2 缺陷分类A.致命缺陷(CRI):可能对机器或装备的操作者造成伤害;潜在危险性的效应,会导致与安全有关的失效或不符合政府法规;影响机械或电气性能,产品在组装后或在客户使用时会发生重大品质事件的。

塑料色母料常用检测标准色母料,即色母粒,是把超常量的颜料均匀的载附于树脂之中而得到的塑料颗粒。

一种高浓缩、高效能的颜色配制品。

塑料母料是把塑料助剂超常量地载附于树脂中而制成的浓缩体;制造塑料制品时,不必再加入该种塑料助剂,而只需加入相应的母料即可。

因而,它是当今世界塑料助剂应用的最主要形式之一。

在色母料没有发明以前,塑料着色工艺一般都是采用干法、糊状着色剂着色及色粒着色等。

这几种着色方法的缺点是颜料的分散性、稳定性差。

尤其是干法着色颜料飞扬大,严重污染环境,而且颜料剂量也不易控制。

色母料的发明有效的解决了这些问题。

随着多功能色母料、高浓度色母料的产生,色母料的生产跨进了一大步。

使用色母料进行塑料着色,不仅工艺简单,使用方便,而且还消除了对环境的污染,促进了颜料在树脂中的分散。

随着科学技术的不断进步,色母料的生产技术也在不断改进、完善和发展。

尤其是微电脑、电子技术、自动化控制、化工技术及机械制造技术在色母料生产中得到广泛应用,于是从配色、配料、混炼造粒到包装入库全部实现自动化,减少了可能出现的差错,保证了颜色浓度的准确性,避免了色差。

目前可供参考的塑料色母料标准,多是行业标准,这些行业标准的命名也大多都是根据使用的载体树脂种类命名。

适合做色母料的塑料树脂主要有ABS、HIPS、PE、PP、PC、PA、PPO、PLA、PBAT、PCL等。

在实际应用中,有些企业也会根据颜色进行命名,如白色母料、黑色母料、功能母料、彩色母料、单色母料、化纤母料等。

目前色母料的颜色主要有白色、黑色、黄色、棕色、红色、蓝色、绿色、橙色、紫色、灰色及其他颜色。

此外客户在订制产品时,也会根据加工方式进行分类,比如注塑母料、挤出母料、吹塑母料、纺丝母料、滚塑母料等。

色母料产品标准HG/T 4668-2014 聚丙烯(PP)色母料HG/T 4669-2014 高抗冲聚苯乙烯(PS-HI)色母料QB/T 2894-2007 丙烯腈-丁二烯-苯乙烯(ABS)色母料QB/T 2893-2007 聚丙烯纤维用色母料QB/T 4884-2015 冷热水用无规共聚聚丙烯(PP-R)管道系统专用色母粒QB/T 4132-2010 给水用聚乙烯(PE)管材混配料用炭黑母粒色母料检测方法标准HG/T 4767系列颜料和体质颜料塑料加工过程中颜色热稳定性的试验HG/T 4768系列颜料和体质颜料塑料中分散性的评定HG/T 4769系列颜料和体质颜料增塑聚氯乙烯中着色剂的试验。

塑胶原材料检验标准塑胶原材料是一种常见的工业原料,广泛应用于各种制造业中,如塑料制品、电子产品、汽车零部件等。

为了确保塑胶制品的质量和安全性,需要对塑胶原材料进行严格的检验,以确保其符合相应的标准要求。

本文将介绍塑胶原材料的检验标准,以及常见的检验方法和技术要求。

首先,塑胶原材料的检验标准主要包括外观质量、物理性能、化学性能和加工性能等方面。

外观质量包括颜色、光泽、表面平整度等指标,物理性能包括拉伸强度、弯曲强度、冲击强度等指标,化学性能包括耐酸碱性、耐溶剂性、耐热性等指标,加工性能包括流动性、熔体指数、成型收缩率等指标。

这些指标是评价塑胶原材料质量的重要依据,也是塑胶制品设计和生产过程中必须要考虑的因素。

其次,塑胶原材料的检验方法主要包括目测检查、仪器测试和实物试验等。

目测检查是最简单的检验方法,通过肉眼观察塑胶原材料的外观质量,如颜色、光泽、表面平整度等指标。

仪器测试是利用各种专业仪器进行物理性能和化学性能的测试,如拉伸试验机、冲击试验机、热变形温度仪等。

实物试验是将塑胶原材料加工成实际制品,如注塑成型、挤出成型等,通过实际加工过程检验其加工性能。

最后,塑胶原材料的技术要求是根据不同的用途和行业标准来确定的。

例如,食品包装用塑胶原材料需要符合食品接触材料的相关标准,医疗器械用塑胶原材料需要符合医疗器械的相关标准,汽车零部件用塑胶原材料需要符合汽车行业的相关标准。

因此,塑胶原材料的技术要求是多样化的,需要根据具体的使用场景和要求来确定。

综上所述,塑胶原材料的检验标准是确保塑胶制品质量和安全性的重要环节,通过严格的检验和测试,可以确保塑胶原材料符合相关的标准要求,从而保证塑胶制品的质量和可靠性。

在实际生产和使用中,需要严格按照相关标准和要求进行检验和测试,确保塑胶制品符合质量要求,为各行业的发展提供可靠的原材料保障。

1 试验方法依据

QB/T 1648-1992 《聚乙烯着色母料》

2 技术要求

2.1 外观:色母料应为大小均匀的粒料,表面光洁,色泽一致,不允许有超过二粒的连粒,二粒连粒料许可量不大于0.2%。

2.2 物理性能

不同牌号的色母料,本身基本指标不一样,我们要求的是材料批次与批次之间波动不大。

3 理化分析试验

3.1 熔体流动速率MFR

按GB/T 3682-2000《热塑性塑料熔体质量流动速率和熔体体积流动速率的测定》规定进行,标准试验条件为(2.16kg,190℃)和(5.0 kg,190℃)、(2.16 kg,230℃)。

3.2 灰分

按GB/T 9345-1988《塑料灰分通用测定方法》进行,试验条件为1g、900℃、3h,不需要恒重。

3.3 颜色:目测法。

色差不大可以判断为合格。

3.4 密度

按GB/T 1033-1986《塑料密度和相对密度试验方法》的规定进行,试验方法采用B法(比重瓶法)。

3.5 炭黑含量(黑色色母)

按GB/T 13021-1991《聚乙烯管材和管件炭黑含量的测定(热失重法)》的规定进行。

(灰分含量少于1%时)一定量的样品在氮气流中于550±50℃热解大约2h,并在900±50℃马福炉上煅烧2h,根据热解和煅烧前后的质量差计算炭黑含量。

(灰分含量大于1%时)一定量的样品在氮气流中于550±50℃热解大约2h,并在550±50℃马福炉上煅烧2h,根据热解和煅烧前后的质量差计算炭黑含量。

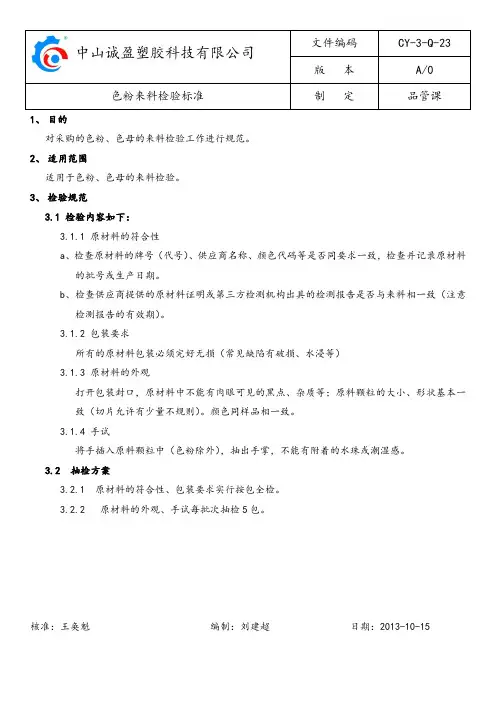

目的

规范公司塑胶原料、色母粒、色粉的验收标准,为进料检验提供依据。

2.范围

本检验标准适用于公司所有塑胶原料、色母粒、色粉的来料检验与验收。

本标准与客户要求有冲突时,以客户要求为标准。

3.职责

3.1品管部:根据本标准及采购订单进行进料检验;根据检验实际情况建议修改本标准。

3.2技术部:涉及技术参数变动时及时文件通知品管部修改本标准。

4.抽样检验标准:

一般检查水平II 质量允收限 Car 0 Maj 1.0 Min 2.5

5.检验方法

5.1 外观缺陷的检验方法及要求:

视力:具有正常视力 1.0---1.2视力和色感

照度:正常日光灯,室内无日光时用40W日光灯或60W普通灯泡的照度为标准。

目测距离:眼睛距离产品40-----50CM直视为准

观察时间:<10秒 (每个可见平面需要3秒)

6.不合格之缺陷划分:

主要缺陷: 单位产品的重要质量特性不符合规定

次要缺陷: 单位产品的一般质量特性不符合规定

批准:制作:。