螺纹加工-丝锥分解

- 格式:ppt

- 大小:2.92 MB

- 文档页数:42

螺纹加工方法详细讲解一、螺纹切削一般指用成形刀具或磨具在工件上加工螺纹的方法,主要有车削、铣削、攻丝套丝磨削、研磨和旋风切削等。

车削、铣削和磨削螺纹时,工件每转一转,机床的传动链保证车刀、铣刀或砂轮沿工件轴向准确而均匀地移动一个导程。

在攻丝或套丝时,刀具(丝锥或板牙)与工件作相对旋转运动,并由先形成的螺纹沟槽引导着刀具(或工件)作轴向移动。

二、螺纹车削在车床上车削螺纹可采用成形车刀或螺纹梳刀。

用成形车刀车削螺纹,由于刀具结构简单,是单件和小批生产螺纹工件的常用方法;用螺纹梳刀车削螺纹,生产效率高,但刀具结构复杂,只适于中、大批量生产中车削细牙的短螺纹工件。

普通车床车削梯形螺纹的螺距精度一般只能达到8~9级(JB2886-81,下同);在专门化的螺纹车床上加工螺纹,生产率或精度可显著提高。

三、螺纹铣削在螺纹铣床上用盘形铣刀或梳形铣刀进行铣削。

盘形铣刀主要用于铣削丝杆、蜗杆等工件上的梯形外螺纹。

梳形铣刀用于铣削内、外普通螺纹和锥螺纹,由于是用多刃铣刀铣削、其工作部分的长度又大于被加工螺纹的长度,故工件只需要旋转1.25~1.5转就可加工完成,生产率很高。

螺纹铣削的螺距精度一般能达 8~9级,表面粗糙度为R5~0.63微米。

这种方法适用于成批生产一般精度的螺纹工件或磨削前的粗加工。

四、螺纹磨削主要用于在螺纹磨床上加工淬硬工件的精密螺纹,按砂轮截面形状不同分单线砂轮和多线砂轮磨削两种。

单线砂轮磨削能达到的螺距精度为5~6级,表面粗糙度为R1.25~0.08微米,砂轮修整较方便。

这种方法适于磨削精密丝杠、螺纹量规、蜗杆、小批量的螺纹工件和铲磨精密滚刀。

多线砂轮磨削又分纵磨法和切入磨法两种。

纵磨法的砂轮宽度小于被磨螺纹长度,砂轮纵向移动一次或数次行程即可把螺纹磨到最后尺寸。

切入磨法的砂轮宽度大于被磨螺纹长度,砂轮径向切入工件表面,工件约转1.25转就可磨好,生产率较高,但精度稍低,砂轮修整比较复杂。

切入磨法适于铲磨批量较大的丝锥和磨削某些紧固用的螺纹。

丝锥工作原理丝锥,又称螺纹钻头,是一种用来在金属或其他材料上制作螺纹的工具。

它的工作原理涉及到力学和金属加工技术,下面我们来详细了解一下丝锥的工作原理。

首先,丝锥的工作原理与螺纹的形成密切相关。

螺纹是一种螺旋形的凸起和凹槽,它可以在两个物体之间形成连接。

丝锥通过旋转在工件表面上切削出螺纹,使得工件上形成与丝锥相匹配的螺纹。

这种匹配的螺纹结构可以实现螺纹连接,使得两个物体可以牢固地连接在一起。

其次,丝锥的工作原理涉及到力学原理。

在使用丝锥时,需要施加一个旋转力来使丝锥在工件表面上切削出螺纹。

这个旋转力可以通过手动旋转丝锥或者使用电动工具来实现。

同时,还需要施加一个向前的推力,使得丝锥可以顺利地切削出螺纹。

这个推力的大小需要根据工件的材料和硬度来进行调整,以确保切削出的螺纹质量符合要求。

此外,丝锥的工作原理还涉及到金属加工技术。

在使用丝锥时,需要选择合适的切削速度和进给速度,以确保切削出的螺纹质量良好。

同时,还需要使用适当的冷却润滑剂来降低切削温度,防止工件和丝锥过热损坏。

这些金属加工技术的应用可以提高丝锥的切削效率和切削质量。

总的来说,丝锥的工作原理涉及到螺纹形成、力学原理和金属加工技术。

通过合理施加旋转力和推力,选择合适的切削速度和进给速度,使用适当的冷却润滑剂,可以实现高效、高质量的螺纹加工。

这些原理的理解和应用可以帮助工程师和技术人员更好地使用丝锥,提高螺纹加工的效率和质量。

希望通过本文的介绍,读者对丝锥的工作原理有了更深入的了解,能够在实际工作中更好地应用这一工具,提高螺纹加工的效率和质量。

丝锥攻螺纹的操作方法

丝锥攻螺纹是一种常见的工具操作方法,以下为具体步骤:

1. 准备工具:需要一把质量良好的丝锥和一支切割液。

2. 确定攻螺纹位置:根据需要攻制螺纹的工件,用中心钻或打孔工具在指定位置打出一个导孔,导孔的直径应略小于需要攻制的螺纹。

3. 涂抹切割液:将切割液涂抹到导孔和丝锥上,可以充分润滑和冷却丝锥。

4. 定位丝锥:将丝锥的先端对准导孔,并用手指按住丝锥的柄部,使之紧贴工件表面。

5. 切削螺纹:用力向前旋转丝锥,同时向下压力,使丝锥的齿轮逐渐嵌入到导孔中,开始切削螺纹。

6. 调整角度:根据工件需要的螺纹角度,调整旋转丝锥的角度,通常为45度。

7. 逐步切削:随着旋转丝锥的前进,逐步切削螺纹,保持稳定的力量和速度,同时保持涂抹切割液。

8. 清理屑末:在切削过程中,定时清理丝锥产生的屑末,以确保切削通畅。

9. 检查螺纹质量:完成切削后,用适当的量具测量螺纹的精度和尺寸,确保达到要求。

10. 清洁和保养:使用完毕后,要及时清洁丝锥,确保切削齿面无锈蚀和损伤,并储存于干燥的环境中,以延长使用寿命。

注意事项:

- 切削时要注意力度和速度,以免过大力或过快速度造成卡住或损坏丝锥。

- 使用时要坚持垂直加力,避免侧向力的产生。

- 切削过程中及时添加切割液,保持润滑冷却,避免过热和磨损。

- 定期检查丝锥是否损坏或磨损,及时更换。

丝锥工作原理丝锥是一种常用的切削工具,主要用于加工内螺纹。

丝锥的工作原理是利用其锋利的切削边缘切削金属材料,将其削成螺旋状,从而形成内螺纹。

本文将从丝锥的结构、材质、使用方法和维护等方面详细介绍丝锥的工作原理。

一、丝锥的结构丝锥通常由三个部分组成:柄部、中间部和头部。

柄部是一个长杆状的部分,用于握住和转动丝锥;中间部是一个稍微粗一些的圆柱形结构,用于切削金属材料;头部则是最细小的部分,也是最重要的部分,它包括了切削边缘和切削角度。

二、丝锥的材质丝锥通常由高速钢或碳钢制成。

高速钢具有优良的硬度和耐磨性能,在加工硬质金属时表现尤为突出;碳钢则更适合加工软质金属或非金属材料。

三、使用方法1. 选择正确大小的丝锥在使用丝锥之前,需要确认所需加工的螺纹内径和螺距,然后选择相应大小的丝锥。

如果选择了过大或过小的丝锥,将会导致加工出来的螺纹不符合要求。

2. 固定工件在加工螺纹之前,需要将工件固定在台钳或夹具上,以确保其不会移动或晃动。

3. 加油润滑在加工过程中需要不断地给丝锥喷上切削液或润滑油。

这样可以有效减少摩擦和磨损,并延长丝锥的使用寿命。

4. 适当施力在使用丝锥时需要适当施力,但不要用过大的力量。

如果用力过猛,可能会导致丝锥断裂或者切削边缘变钝。

5. 逆时针旋转当使用外径为M8及以下的丝锥时,需要先用中心钻打孔,并用小号钻头扩孔。

然后再将丝锥插入孔内,并顺时针旋转1-2圈以便起始。

接着逆时针旋转1/4-1/2圈开始切削。

四、维护1. 及时清洗在使用丝锥之后,需要及时清洗干净,以避免切削液和金属屑残留在丝锥上,导致生锈或者磨损。

2. 定期磨刃如果发现丝锥的切削边缘已经变钝,需要及时进行磨刃。

可以使用专门的磨丝锥工具或者油石进行磨削。

3. 储存合理在不使用丝锥时,需要将其储存在干燥、通风的地方,并用防尘袋或者纸箱包装好。

避免与其他金属工具混放,以免相互碰撞造成损坏。

总之,丝锥是一种非常重要的切削工具,在加工内螺纹方面有着广泛的应用。

丝锥工作原理1. 丝锥的定义和用途•丝锥是一种螺旋形的工具,通常用于制造或修理螺纹孔。

•它由一个金属棒制成,具有一个锥形点和一个或多个螺纹沟槽。

2. 丝锥的结构和类型2.1 结构•丝锥通常由三个部分组成:锥形点、中间部分和柄。

•锥形点用于切削材料,中间部分则用于形成螺纹孔。

•柄用于握持和旋转丝锥。

2.2 类型•丝锥根据其用途和尺寸的不同,可以有不同的类型。

#### 2.2.1 手动丝锥•手动丝锥是最常见的类型,需要手动施加力量来切削和形成螺纹孔。

•它们通常用于轻型应用,如修理和维护工作。

2.2.2 机械丝锥•机械丝锥是自动化的丝锥,通过机械力驱动以提高效率。

•它们通常用于大量生产和重型应用,如工业制造。

2.2.3 特殊丝锥•特殊丝锥是设计用于特定材料或特定应用的丝锥。

•例如,不锈钢丝锥适用于切削不锈钢材料,插装螺纹丝锥适用于制造螺纹插孔等。

3. 丝锥的工作原理•丝锥的工作原理基于切削力和合适的施力技巧。

•它通过施加旋转力和沿轴线方向的压力来切削材料。

•切削过程中的切削角度取决于丝锥的类型和螺纹孔的要求。

•增加施力可以提高丝锥的切削能力,但过度施力可能导致丝锥断裂或螺纹质量下降。

•在使用丝锥时,操作者应注意施力技巧,并根据需要定期涂抹切削润滑剂。

4. 丝锥的使用步骤4.1 准备工作1.确定需要制造或修理的螺纹孔的类型和尺寸。

2.选择适当尺寸和类型的丝锥。

3.准备合适的切削润滑剂。

4.2 切削螺纹孔1.在工件表面标记出螺纹孔的中心点。

2.使用适当的钻头钻孔,以使丝锥能够顺利进入。

3.涂抹切削润滑剂,以减少切削力和摩擦。

4.将丝锥的锥形点对准钻孔,并旋转顺时针方向施加适当压力。

5.在切削过程中,定期停下来清除产生的金属屑和润滑剂。

4.3 形成完整螺纹孔1.当切削过程接近结束时,减小施力以避免过度切削。

2.定期使用测量工具检查螺纹孔的质量和尺寸。

3.切削完成后,用丝锥修整和清理螺纹孔。

5. 丝锥的维护和注意事项5.1 维护•保持丝锥清洁并避免与其他金属物品碰撞,以防止刃口受损。

攻螺纹是用丝锥加工内螺纹的操作。

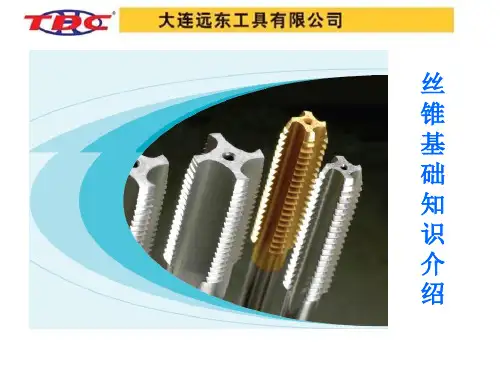

1.丝锥和铰杠丝锥的结构如图1所示。

工作部分是一段开槽的外螺纹。

丝锥的工作部分包括切削部分和校准部分。

图1 丝锥手用丝锥一般由两支组成一套,分为头锥和二锥。

两支丝锥的外径、中径和内径均相等,只是切削部分的长短和锥角不同。

头锥较长,锥角较小,约有6个不完整的齿,以便切入。

二锥短些,锥角大些,不完整的齿约为2个。

铰杠是扳转丝锥的工具,如图2所示。

常用的是可调节式,以便夹持各种不同尺寸的丝锥。

图2 铰杠2.攻螺纹操作步骤1)钻孔攻螺纹前要先钻孔,攻丝过程中,丝锥牙齿对材料既有切削作用还有一定的挤压作用,所以一般钻孔直径D略大于螺纹的内径,可查表或根据下列经验公式计算:加工钢料及塑性金属时 D = d - P加工铸铁及脆性金属时 D = d - 1.1P式中: d ——螺纹外径(mm);P ——螺距(mm)。

若孔为盲孔(不通孔),由于丝锥不能攻到底,所以钻孔深度要大于螺纹长度,其大小按下式计算:孔的深度=要求的螺纹长度+ (螺纹外径)2)攻螺纹时,两手握住铰杠中部,均匀用力,使铰杠保持水平转动,并在转动过程中对丝锥施加垂直压力,使丝锥切入孔内1~2圈。

3)用90°角尺,检查丝锥与工件表面是否垂直。

若不垂直,丝锥要重新切入,直至垂直。

4)深入攻螺纹时,两手紧握铰杠两端,正转1~2圈后反转1/4圈。

在攻螺纹过程中,要经常用毛刷对丝锥加注机油。

在攻不通孔螺纹时,攻螺纹前要在丝锥上作好螺纹深度标记。

在攻丝过程中,还要经常退出丝锥,清除切屑。

当攻比较硬的材料时,可将头、二锥交替使用。

5)将丝锥轻轻倒转,退出丝锥,注意退出丝雄时不能让丝锥掉下。

透彻分析丝锥的内外结构,充分了解丝锥透彻分析丝锥的内外结构,充分了解丝锥作为加工内螺纹的常用工具,丝锥可分为螺旋槽丝锥、棱角丝锥、直槽丝锥和管螺纹丝锥等,按使用环境可分为手用丝锥和机用丝锥,按规格可分为公制、美式、英制丝锥。

你对他们都很熟悉吗?01水龙头分类(1)切割丝锥1)直槽丝锥:用于加工通孔和盲孔。

丝锥槽内存在铁屑,螺纹质量不高。

更常用于短切屑材料的加工,如灰铸铁等。

2)螺旋槽丝锥:用于孔深小于等于3D的盲孔加工。

铁屑沿螺旋槽排出,螺纹表面质量高。

10°~20°螺纹角丝锥可用于加工小于或等于2D的螺纹深度;28°~40°螺纹角丝锥可加工螺纹深度小于等于3D;50°螺纹角丝锥可加工螺纹深度小于等于3.5D(特殊工况4D)。

在某些情况下(硬质材料、大齿距等),为了获得更好的齿尖强度,会选择螺旋槽丝锥加工通孔。

3)丝锥:通常只能用于通孔,纵横比可达3D-3.5D,铁屑向下排出,切削扭矩小,螺纹表面质量高,又称边角攻丝或尖端攻丝。

切割时必须保证所有切割部位都被穿透,否则会出现牙齿塌陷。

(2) 挤压丝锥可用于通孔和盲孔加工,通过材料的塑性变形形成齿型,只能用于加工塑性材料。

其主要特点:1)利用工件螺纹的塑性变形加工;2)丝锥截面积大,强度高,不易折断;3)切削速度高于切削丝锥,生产率也相应提高;4)由于是冷挤压加工,加工后的螺纹表面力学性能提高,表面粗糙度高,螺纹强度、耐磨性和耐腐蚀性能得到提高;5)芯片免加工。

它的缺点是:1) 只能用于加工塑料材料;2)制造成本高。

有两种结构形式:1)无油槽挤压丝锥仅用于盲孔立式加法;2)带油槽的挤压丝锥适用于所有工况,但通常小口径丝锥因制造困难不设计油槽。

02丝锥结构参数(1) 外形尺寸1)总长度:需要注意一些需要特殊加长的条件2) 槽长:同上3)刀柄:目前常用的刀柄标准有DIN(371/374/376)、ANSI、JIS、ISO等,选择时要注意与攻丝刀柄的配合关系(2)螺纹部分1)精度:由具体螺纹标准来选择,公制螺纹ISO1/2/3级相当于国标H1/2/3级,但需要注意制造商的内控标准。

螺旋丝锥排屑原理螺旋丝锥是一种常用的切削工具,它能够将金属材料切削成螺旋形的切屑。

螺旋丝锥排屑的原理是通过螺旋形的刀片将金属材料逐渐削下,形成连续的螺旋状切屑。

螺旋丝锥的结构由刀柄和刀片组成。

刀柄是丝锥的主体部分,通常由金属材料制成,具有一定的刚性和牢固度。

刀片则是切削的关键部分,通常由高速钢或硬质合金制成,具有良好的切削性能和耐磨性。

螺旋丝锥排屑的原理是利用刀片上的螺旋槽将金属材料切削下来。

当螺旋丝锥旋转时,刀片上的螺旋槽与金属材料接触,将其逐渐削下。

由于刀片上的螺旋槽是连续的,因此切削下来的金属材料会形成连续的螺旋状切屑。

螺旋丝锥排屑的原理是基于金属材料的塑性变形和切削力的作用。

当刀片接触金属材料时,由于切削力的作用,金属材料会发生塑性变形,并被切削下来。

刀片上的螺旋槽能够引导切削力的传递,使金属材料在切削过程中保持稳定的切削状态。

螺旋丝锥排屑的原理使得切削过程更加高效和稳定。

螺旋丝锥的切削力分布均匀,不易产生振动和冲击,能够保持切削过程的平稳性。

同时,螺旋丝锥的切削过程中,切削力的方向也发生了变化,有利于金属材料的塑性变形和切削屑的形成。

螺旋丝锥排屑的原理适用于多种金属材料的切削加工。

无论是软质金属还是硬质金属,螺旋丝锥都能够进行有效的切削。

由于切削过程稳定且切削力均匀,螺旋丝锥的切削效率较高,能够满足不同金属材料的加工需求。

螺旋丝锥排屑的原理还可以应用于螺纹加工。

螺旋丝锥通过切削金属材料,可以形成螺纹的切削槽。

随着螺旋丝锥的旋转,切削槽会逐渐延伸,形成完整的螺纹结构。

螺纹加工是一种常见的机械加工方式,广泛应用于各种螺纹连接的装配和制造过程中。

螺旋丝锥排屑的原理是通过螺旋形的刀片将金属材料切削下来。

螺旋丝锥的切削过程稳定,切削力均匀,适用于不同金属材料的切削加工和螺纹加工。

螺旋丝锥的应用使得金属加工更加高效和精确,提高了工作效率和产品质量。

普通螺纹丝锥标准介绍1 概述丝锥是加工各种中、小尺寸内螺纹的刀具,它结构简单,使用方便,既可手工操作,也可以在机床上工作,在生产中应用得非常广泛。

对于小尺寸的内螺纹来说,丝维几乎是唯一的加工刀具。

丝维的种类有:手用丝维、机用丝锥、螺母丝锥、挤压丝锥等。

2 丝锥的结构尽管丝锥的种类很多,但它的结构基本上是相同的。

工作部分是由切削部分和校准部分组成。

切削部分齿形是不完整的,后一刀齿比前一刀齿高,当丝锥作螺旋运动时,每一个刀齿都切下一层金属,丝锥主要的切屑工作是由切削部分担负。

校准部分的齿形是完整的,它主要用来校准及修光螺纹廓形,并起导向作用。

柄部是用来传递扭矩的,其结构形式则视丝锥的用途及规格大小而定。

3 检验标准4 检验项目、技术要求1.外观:丝锥表面不得有裂纹、刻痕、锈迹以及磨削烧伤等影响使用性能的缺陷。

2.丝锥表面粗糙度的最大允许值按表2的规定。

3.丝锥螺纹牙型和尺寸极限偏差:1.丝锥螺纹公差、牙型半角偏差及大径、中径、小径偏差应符合GB/T968的规定。

2.中径的检查部位规定如下:手用和机用丝锥:在校准部分起点检查。

螺母丝锥:在切削部分中点向校准部分移动1-2牙处检查。

手用丝锥的校准部分起点距前端不足4牙时,中径在距前端4牙处检查。

4.丝锥螺纹部分和柄部的圆跳动,其值应不大于下表3中的规定。

5.丝锥螺纹部分应有倒锥度。

6.螺纹公称直径大于或等于3mm的高性能机用丝锥螺纹牙型应进行铲磨;螺纹公称直径大于或等于8mm的普通机用丝锥和螺母丝锥的螺纹牙型也应进行铲磨。

7.柄部直径公差见下表4。

8.丝锥方头的形状误差及其对柄部轴线的位置误差:高性能机用丝锥方头尺寸a的公差按GB/T4267的规定;普通机用丝锥和螺母丝锥方头尺寸a的公差为h12,方头对柄部轴线的对称度应不超过其尺寸公差的二分之一;手用丝锥和H4螺母丝锥方头尺寸a的公差为h12。

9.丝锥总长L的公差为h16。

螺纹部分长度L的公差按表5中的规定。