合成氨催化剂的研究进展

- 格式:doc

- 大小:97.50 KB

- 文档页数:5

合成氨催化剂的研究进展第一篇:合成氨催化剂的研究进展合成氨催化剂的研究进展摘要:近20多年来,随着英国BP公司钌基催化剂的发明和我国亚铁基熔铁催化剂体系的创立,标志着合成氨催化剂进入了一个新的发展时期,本文主要介绍通过合成法合成的几种催化剂的研究进展。

关键字:合成氨;催化剂;合成法Abstract:Over the past 20 years, with the invention of the British BP ruthenium catalysts and creation of ferrous base molten iron catalyst system in our country, marked the ammonia synthesis catalyst has entered a new period of development, this paper mainly introduces through the several means of catalyst research progress of synthesis method of synthesis.Key Words: Ammonia;The catalyst;synthesis前言合成氨指由氮和氢气在高温高压和催化剂存在下直接合成的氨。

合成氨工业需要较低温度和压力下具有较高活性的催化剂。

90多年来,世界各国从未停止过合成氢催化剂的研究与开发。

目前,工业催化剂的催化效率在高温下已达90%以上,接近平衡氨浓度(因压力而异)。

例如,在15 MPa及475℃下,A301催化剂的催化效率接近100%。

要提高催化剂的活性,就只有降低反应温度.另一方面,工业合成氨的单程转化率只有15%~25%,大部分气体需要循环,从而增加了动力消耗。

为了提高单程转化率,也只有降低反应温度才有可能。

因此,合成氨催化剂研究总的发展趋势,就是开发低温高活性的新型催化剂,降低反应温度,提高氨的平衡转化率和单程转化率或实现低压合成氨。

低温电化学合成氨催化剂研究进展

荣杨佳;王成雄;张秀娟;许晓坤;赵云昆

【期刊名称】《贵金属》

【年(卷),期】2021(42)4

【摘要】传统的高温高压Haber-Bosch法合成氨工艺消耗大量化石能源,并排放大量的温室气体。

在常温常压下通过电化学方法将氮还原成氨是一种潜在策略。

电化学固氮领域的主要研究方向之一是通过开发有效的氮还原催化剂来提高电流效率和氨产率。

基于对50多篇文献的分析,本文综述了近20年来电化学合成氨催化剂的研究进展,通过对低温下电化学合成氨的金属基和非金属基不同催化剂以及催化效率进行总结和比较,关注具有高法拉第效率和高氨产率的几种金基催化剂,以及电解质性质、掺杂改性对于开发高效的过渡金属基、非金属基催化剂的重要性,对比分析了这3类催化剂的优缺点以及发展潜力。

【总页数】11页(P76-86)

【作者】荣杨佳;王成雄;张秀娟;许晓坤;赵云昆

【作者单位】昆明贵金属研究所稀贵金属综合利用国家重点实验室;昆明贵研催化剂有限责任公司贵金属催化技术与应用国家地方联合工程实验室

【正文语种】中文

【中图分类】TQ150.1

【相关文献】

1.LSCCF粉体在低温常压电化学合成氨中的阴极催化性能

2.SmCo0.8Fe0.2-xNixO3(X=0,0.1,0.2)系列陶瓷在低温常压电化学合成氨中的阴极催化性能研究

3.低温电化学合成氨阴极催化剂研究进展

4.氮气电化学合成氨催化剂研究进展

5.d 区过渡金属基催化剂用于电化学合成氨

因版权原因,仅展示原文概要,查看原文内容请购买。

合成氨催化技术与工艺发展探究1. 引言1.1 背景介绍合成氨是一种重要的工业原料,广泛用于化肥、药品、杀虫剂、爆炸剂等领域。

合成氨的生产是世界上最重要的化工过程之一,也是世界工业化的标志之一。

早在20世纪初,德国化学家哈伯和玛丽亚斯就发现了合成氨的重要性,并成功研制出了第一种合成氨催化剂。

随后,合成氨生产技术得到了长足的发展,不断出现新的催化剂和工艺。

近年来,随着科学技术的不断进步,合成氨催化技术也呈现出新的发展趋势,为工业生产和人类生活带来了巨大的便利。

合成氨催化技术仍然面临着一些挑战,如催化剂的选择、反应条件的控制等问题,需要进一步研究和创新。

本文旨在探讨合成氨催化技术的发展历程、现状和未来趋势,为相关研究提供参考和借鉴。

1.2 研究目的研究的目的是为了深入探讨合成氨催化技术与工艺的发展现状,探索传统催化剂技术和新型催化剂技术的特点和应用,分析工艺改进与技术创新对合成氨生产的影响。

通过对合成氨的历史与应用进行回顾,可以更好地理解合成氨的重要性及其在不同领域的广泛应用。

研究工艺改进与技术创新方面的内容,有助于发现合成氨生产过程中存在的问题,并提出解决方案,为催化技术的进一步发展提供参考。

最终,通过探讨合成氨催化技术的未来发展趋势以及面临的挑战与解决方案,旨在为合成氨生产领域的技术持续创新和提升提供有益的启示,推动合成氨产业健康可持续发展。

2. 正文2.1 合成氨的历史与应用合成氨的应用领域非常广泛,其中最主要的应用之一就是作为化肥原料。

合成氨可以与二氧化碳和水反应,生成尿素等肥料,用于提高农作物的产量。

合成氨还可以用作炸药的原料,其高能量特性使其成为制造炸药的理想选择。

合成氨还被用于制造塑料、清洁剂等产品,应用范围非常广泛。

随着工业化进程的不断发展,合成氨的生产技术也在不断创新和改进。

传统的合成氨生产方法主要依靠哈伯-玻斯合成法,但这种方法存在能源消耗高、生产效率低的问题。

研究人员不断探索新型催化剂技术,如贵金属催化剂、非金属催化剂等,以提高合成氨生产的效率和环保性。

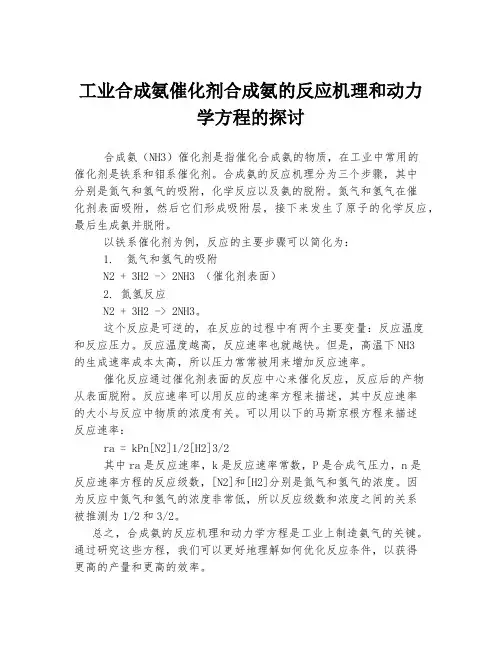

工业合成氨催化剂合成氨的反应机理和动力

学方程的探讨

合成氨(NH3)催化剂是指催化合成氨的物质,在工业中常用的

催化剂是铁系和钼系催化剂。

合成氨的反应机理分为三个步骤,其中

分别是氮气和氢气的吸附,化学反应以及氨的脱附。

氮气和氢气在催

化剂表面吸附,然后它们形成吸附层,接下来发生了原子的化学反应,最后生成氨并脱附。

以铁系催化剂为例,反应的主要步骤可以简化为:

1. 氮气和氢气的吸附

N2 + 3H2 -> 2NH3 (催化剂表面)

2. 氮氢反应

N2 + 3H2 -> 2NH3。

这个反应是可逆的,在反应的过程中有两个主要变量:反应温度

和反应压力。

反应温度越高,反应速率也就越快。

但是,高温下NH3

的生成速率成本太高,所以压力常常被用来增加反应速率。

催化反应通过催化剂表面的反应中心来催化反应,反应后的产物

从表面脱附。

反应速率可以用反应的速率方程来描述,其中反应速率

的大小与反应中物质的浓度有关。

可以用以下的马斯京根方程来描述

反应速率:

ra = kPn[N2]1/2[H2]3/2

其中ra是反应速率,k是反应速率常数,P是合成气压力,n是

反应速率方程的反应级数,[N2]和[H2]分别是氮气和氢气的浓度。

因

为反应中氮气和氢气的浓度非常低,所以反应级数和浓度之间的关系

被推测为1/2和3/2。

总之,合成氨的反应机理和动力学方程是工业上制造氨气的关键。

通过研究这些方程,我们可以更好地理解如何优化反应条件,以获得

更高的产量和更高的效率。

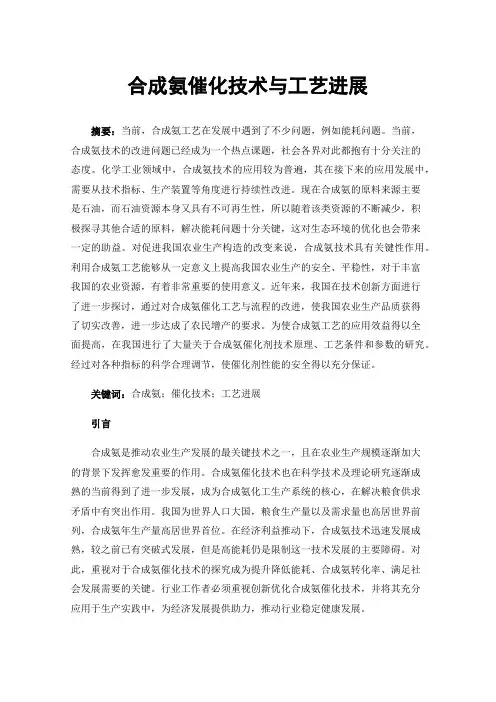

合成氨催化技术与工艺进展摘要:当前,合成氨工艺在发展中遇到了不少问题,例如能耗问题。

当前,合成氨技术的改进问题已经成为一个热点课题,社会各界对此都抱有十分关注的态度。

化学工业领域中,合成氨技术的应用较为普遍,其在接下来的应用发展中,需要从技术指标、生产装置等角度进行持续性改进。

现在合成氨的原料来源主要是石油,而石油资源本身又具有不可再生性,所以随着该类资源的不断减少,积极探寻其他合适的原料,解决能耗问题十分关键,这对生态环境的优化也会带来一定的助益。

对促进我国农业生产构造的改变来说,合成氨技术具有关键性作用。

利用合成氨工艺能够从一定意义上提高我国农业生产的安全、平稳性,对于丰富我国的农业资源,有着非常重要的使用意义。

近年来,我国在技术创新方面进行了进一步探讨,通过对合成氨催化工艺与流程的改进,使我国农业生产品质获得了切实改善,进一步达成了农民增产的要求。

为使合成氨工艺的应用效益得以全面提高,在我国进行了大量关于合成氨催化剂技术原理、工艺条件和参数的研究。

经过对各种指标的科学合理调节,使催化剂性能的安全得以充分保证。

关键词:合成氨;催化技术;工艺进展引言合成氨是推动农业生产发展的最关键技术之一,且在农业生产规模逐渐加大的背景下发挥愈发重要的作用。

合成氨催化技术也在科学技术及理论研究逐渐成熟的当前得到了进一步发展,成为合成氨化工生产系统的核心,在解决粮食供求矛盾中有突出作用。

我国为世界人口大国,粮食生产量以及需求量也高居世界前列,合成氨年生产量高居世界首位。

在经济利益推动下,合成氨技术迅速发展成熟,较之前已有突破式发展,但是高能耗仍是限制这一技术发展的主要障碍。

对此,重视对于合成氨催化技术的探究成为提升降低能耗、合成氨转化率、满足社会发展需要的关键。

行业工作者必须重视创新优化合成氨催化技术,并将其充分应用于生产实践中,为经济发展提供助力,推动行业稳定健康发展。

1技术概述目前,在合成氨制备方面,已经研发出了不少类型的节能技术以及相关手段,氨本身的颜色性质为无色,气味性质为刺激性气味,状态性质为气体,据了解其沸点以及熔点分别为-33.9℃、-77.7℃。

合成氨催化技术与工艺进展摘要:氨是一种具有重要意义的化工原料,被广泛应用于生产化肥、硝酸、铵盐、纯碱等。

作为化工产业的支柱之一,合成氨工业在国民经济中扮演着重要角色。

然而,传统的合成氨生产工艺存在着吨位大、能耗高、能效低等问题。

通过改进氨合成工艺和催化剂的研发,将会大幅降低能耗,提高经济效益。

为了增加氨的产量,合成氨工业一直追求开发新型低温高活性催化剂,以降低反应温度并提高氨的平衡和单向转化率。

在这一领域中,研究者们不断改进合成氨技术,发明了钌基催化剂、建立了铁基催化剂,并引入了三元氮化催化剂。

这些创新无疑对于合成氨工业的发展产生了巨大的影响。

关键词:合成氨;催化技术;工艺进展引言在我国农业发展的过程中,农产品的产量决定了农民的收入、社会大众的粮食基础以及对社会主义现代化市场经济水平的调控。

而想要推进农产品的产量大幅提升就一定要重视对于化肥原料的使用,传统的做法是借助人、牲畜以及其他动物的粪便来施肥,这是因为这些物质中含有大量的氨,但是其总量却是有限的。

因此,在工业技术革命的进程中,人们开始将注意力转向合成氨作为最佳替代品。

目前,重点任务是研究合成氨催化技术的改进和优化,提高相应工艺的发展水平,以此为农业生产能耗的降低和生产效率的提高奠定基础。

一、合成氨催化技术为了提高催化剂的活性,合成氨工业需要在低压和低温条件下进行。

目前,工业催化剂在高温环境下拥有超过90%的催化效率,比如在475℃、15MPa的条件下使用A301催化剂可以实现接近100%的催化效率。

合成氨工业单程转化率约为15%—25%,气体循环追加动力消耗。

若希望提高单程转化率并增加催化剂活性,需降低反应温度。

英国BP公司研发出钌催化剂,我国开发了FeO基催化剂系统,使合成氨催化剂进入了新的发展阶段。

1.钌催化剂将钌作活性成分,活性炭为载体,金属钾、钡为促进剂的催化操作,可提高氨合成综合效率,常压下69kj/mol为其活化能。

为保障钌这种稀贵金属充分利用,需在高分散载体上予以制备,其中浸渍法最常应用。

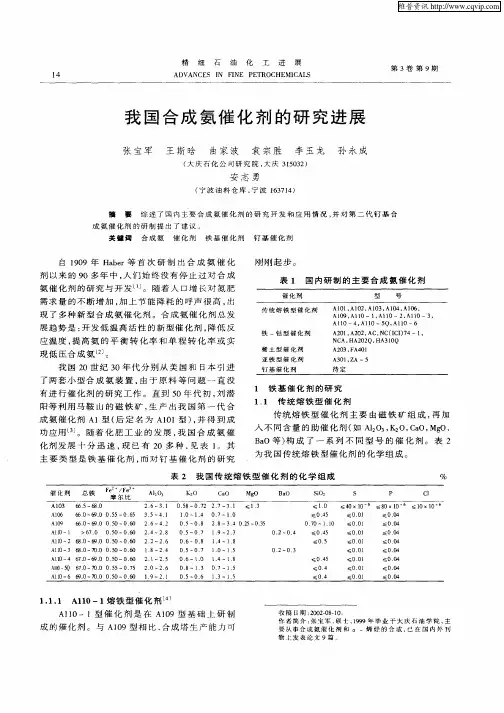

合成氨催化剂技术进展与应用合成氨催化剂技术进展与应用摘要:综述了主要合成氨催化剂(传统熔铁催化剂、Fe1-xO基催化剂钌基合成氨催化剂)的研究和工业应用情况,并展望了其发展的趋势。

关键词:合成氨;催化技术;熔铁催化剂;Fe1-xO基催化剂;钌基催化剂;应用合成氨是重要的化工原料,主要用来生产化肥、硝酸、铵盐、纯碱等。

多年来人们一直没有停止对合成氨催化剂的研究,先后研究出了传统熔铁催化剂、Fe1 - xO 基催化剂、钌基合成氨催化剂等,对合成氨工业的发展起着推动作用。

1Fe3O4基传统熔铁催化剂二十世纪初,Harber和Mittasch等开发成功了铁基合成氨催化剂之后,人们对此进行了极其广泛和深入地研究。

这些研究曾极大地推动了多相催化科学和表面科学的发展。

1.1经典的火山形活性曲线。

Bosch等在研究合成氨催化剂的初期就已经发现,用天然磁铁矿还原得到的催化剂优于其它铁化合物。

Almquist 等研究了纯铁催化剂的活性与还原前氧化度的关系,发现Fe2+/Fe3+摩尔比(即铁比值)接近0.5、组分接近Fe3O4相的样品具有最高活性。

之后人们通过大量试验发现,铁比值与熔铁基合成氨催化剂的性能有着密切的关系,并一致认为最佳铁比值为0.5、最佳母体相为磁铁矿,铁比值与活性的关系呈火山形分布。

目前为止世界上所有工业铁基合成氨催化剂的主要成份都是Fe3O4。

1.2促进剂的研究(1)碱金属、碱土金属、主族金属传统熔铁催化剂所用的促进剂主要有:Al2O3、K2O、SiO2、CaO和MgO等。

人们通过大量试验发现,这些促进剂对于合成氨反应没有直接的催化作用。

Strongin等的研究结果表明,添加Al2O3首先在表面生成Fe2Al2O4 ,然后以这种新的表面为模板,使α2Fe 晶体的各晶面活性基本相同,从而大大提高了活性。

K2O 主要对铁晶粒的结构有一种固定作用,有利于加快合成氨反应。

SiO2等主要起间隔作用,以阻止铁晶粒出现热烧结。

合成氨催化剂的研究进展及展望一、引言合成氨是现代化学工业的重要支柱之一,广泛应用于农业生产、化工、医药等领域。

自1909年Haber和BoSCh首次成功实现合成氨工业化以来,合成氨技术经历了多次改进和优化。

其中,催化剂的研究与改进是提高合成氨效率和降低能耗的关键因素。

本文将简要介绍合成氨催化剂的研究状况,着重概述近几年来铁基催化剂、铝土基催化剂、钉基催化剂的最新研究进展,并从绿色化学和工业应用的角度出发,对合成氨催化剂的发展进行展望。

二、铁基催化剂的研究进展铁基催化剂在合成氨工业中具有广泛应用,其研究主要集中在提高催化剂活性、稳定性和选择性等方面。

近年来,科研工作者通过改进催化剂制备方法、优化催化剂结构、添加助剂等方法,提高了铁基催化剂的性能。

例如,采用溶胶-凝胶法制备的Fe-ZSM-5复合催化剂具有较高的活性和稳定性,且对H2/N2比值要求较低。

此外,一些研究者还发现,通过调节助剂的种类和含量,可以实现对催化剂性能的有效调控。

三、铝土基催化剂的研究进展铝土基催化剂是一种以氧化铝为载体、活性组分为过渡金属的催化剂。

近年来,铝土基催化剂的研究主要集中在提高其抗硫中毒能力和降低成本等方面。

一些研究者通过改进催化剂制备方法、优化载体的结构和性质、添加助剂等方法,提高了铝土基催化剂的性能。

例如,采用高岭土为载体制备的Co∕A1203催化剂具有较高的活性和稳定性,且对H2/N2比值要求较低。

此外,一些研究者还发现,通过调节助剂的种类和含量,可以实现对催化剂性能的有效调控。

四、钉基催化剂的研究进展钉基催化剂是一种具有高活性和高选择性的合成氨催化剂。

近年来,钉基催化剂的研究主要集中在提高其稳定性和降低成本等方面。

一些研究者通过改进催化剂制备方法、优化活性组分的结构和性质、添加助剂等方法,提高了钉基催化剂的性能。

例如,采用溶胶-凝胶法制备的Ru/C催化剂具有较高的活性和稳定性,且对H2/N2比值要求较低。

此外,一些研究者还发现,通过调节助剂的种类和含量,可以实现对催化剂性能的有效调控。

刍议合成氨催化剂研究进展摘要:合成氨是重要的化工原料,合成氨工业在国民经济中占有重要地位,因此合成氨工艺和催化剂的改进,对降低能耗、提高经济效益有巨大影响。

相对来说,合成氨催化剂的研究速度比较快,尤其在进入21世纪后,各项技术、设备的飞速发展,为合成氨催化剂的研究提供了较大的动力。

到目前为止,合成氨催化剂所创造的经济效益已经达到了一个新的高度,其创造的社会效益也超过了预期想象,在今后需深入研究,进一步促进国家和社会各类行业的发展。

关键词:合成氨催化剂进展合成氨作为一种化工原料,主要是生产化肥、硝酸、铵盐等物质。

从目前的工作来看,开发低温高活性的新型催化剂,将会充分降低反应温度,提高氨的平衡转化率和单程转化率,甚至有可能实现低压合成氨,这些都是当下工作的目标。

本文主要对合成氨催化剂的研究进行讨论。

一、国外合成氨催化剂研究(一)铁基合成氨催化剂合成氨催化剂的研究,经历了多个阶段,才拥有目前的成就。

本文首先对国外合成氨催化剂的研究进展讨论,之后对我国合成氨催化剂研究展开分析,便于对比。

铁基合成氨催化剂作为传统的合成氨催化剂,曾经一度获得了社会及科研界的认可。

这种合成氨催化剂的应用,开创了化学领域的新进步。

从时间上来分析,20 世纪初,Harber 和Mittasch 等开发成功了铁基合成氨催化剂之后,人们始终没有停止过对合成氨催化剂的研究与开发,直到今天这种研究还在不断继续。

对于化工行业来说,任何一种物质都具有特殊的作用,铁基合成氨催化剂的主要作用在于,完成一些基础性的反应,降低经济成本的过程中,不会影响生产效益和生产的质量。

因此,当下的很多化工厂,仍然在应用铁基合成氨。

(二)钌的合成氨催化剂合成氨催化剂在经历了铁基合成氨催化剂后,进入到了钌的合成氨催化剂时代。

在盛行铁基合成氨催化剂的时代,钌的合成催化剂的各项技术和设备并不成熟,但是,在1972年的时候,科学家发现了钌的新特性,为合成氨催化剂的发展,提供了更大的平台。

合成氨催化剂研究及其进展合成氨指由氮和氢在高温高压和催化剂存在下直接合成的氨。

别名:氨气。

分子式NH3世界上的氨除少量从焦炉气中回收副产外,绝大部分是合成的氨。

合成氨主要用作化肥、冷冻剂和化工原料,生产合成氨的主要原料有天然气、石脑油、重质油和煤(或焦炭)等。

①天然气制氨。

天然气先经脱硫,然后通过二次转化,再分别经过一氧化碳变换、二氧化碳脱除等工序,得到的氮氢混合气,其中尚含有一氧化碳和二氧化碳约0.1%~0.3%(体积),经甲烷化作用除去后,制得氢氮摩尔比为3的纯净气,经压缩机压缩而进入氨合成回路。

②重质油制氨。

重质油包括各种深度加工所得的渣油,可用部分氧化法制得合成氨原料气,生产过程比天然气蒸气转化法简单,但需要有空气分离装置。

空气分离装置制得的氧用于油气化,氮作为氨合成原料外,液态氮还用作脱除一氧化碳、甲烷及氩的洗涤剂。

③煤(焦炭)制氨。

随着石油化工和天然气化工的发展,以煤为原料制取氨的。

氨主要用于制造氮肥和复合肥料,氨作为工业原料和氨化饲料,用量约占世界产量的12%。

硝酸、各种含氮的无机盐及有机中间体、磺胺药、聚氨酯、聚酰胺纤维和丁腈橡胶等都需直接以氨为原料。

液氨常用作制冷剂。

在无催化剂时,氨的合成反应的活化能很高,大约335kJ/mol。

加入铁催化剂后,反应以生成氮化物和氮氢化物两个阶段进行。

第一阶段的反应活化能为126kJ/mol~167kJ/mol,第二阶段的反应活化能为13kJ/mol。

由于反应途径的改变(生成不稳定的中间化合物),降低了反应的活化能,因而速率加快了。

催化剂的催化能力一般称为催化活性。

有人认为:由于催化剂在反应前后的化学性质和质量不变,一旦制成一批催化剂之后,便可以永远使用下去。

实际上许多催化剂在使用过程中,其活性从小到大,逐渐达到正常水平,这就是催化剂的成熟期。

接着,催化剂活性在一段时间里保持稳定,然后再下降,一直到衰老而不能再使用。

活性保持稳定的时间即为催化剂的寿命,其长短因催化剂的制备方法和使用条件而异。

合成氨催化技术与工艺发展探究

合成氨是一种重要的化工原料,广泛应用于化肥、塑料、橡胶等产业。

合成氨催化技术的发展对于提高合成氨的生产效率、降低能耗、减少环境污染具有重要意义。

合成氨催化技术主要分为铁催化和银催化两种。

铁催化主要是指氨合成反应的催化剂为铁,而银催化则是指催化剂为银。

在铁催化技术中,其发展受到气体分离技术的制约,需要采用高压、高温的条件,生产成本较高;而银催化技术则可以在较低温度和压力下进行,从而提高了生产效率。

合成氨的工艺发展也对合成氨催化技术起到了重要的推动作用。

传统的工艺主要是哈伯-玻斯曼工艺,该工艺需要高压、高温和大量的催化剂,使得生产成本较高。

随着技术的进步,新的工艺逐渐发展起来。

低温低压工艺采用了新型催化剂和反应条件,使得合成氨的生产温度和压力大大降低,从而降低了生产成本。

临界点工艺也是一种新兴的工艺,它能够在较低压力和温度下进行合成氨反应,具有较高的生产效率和低的能耗。

除了技术和工艺的发展,合成氨的催化剂也在不断改进和优化。

传统的铁催化剂在催化活性和选择性方面存在一定的问题,如容易中毒和选择性变差。

研究人员不断寻找新的催化剂,并对现有的催化剂进行改进。

近年来,一些新型的催化剂被发现,如基于钼或铑的催化剂,能够提高合成氨的生产效率和催化活性。

合成氨催化技术与工艺的发展是一个复杂的过程,需要多个方面的综合考虑。

通过改进催化剂、优化反应条件和提高气体分离技术,可以实现合成氨生产的高效、低能耗和环境友好。

随着科技的进步和研究人员对合成氨催化技术的不断探索,相信未来合成氨工艺将会有更大的突破和发展。

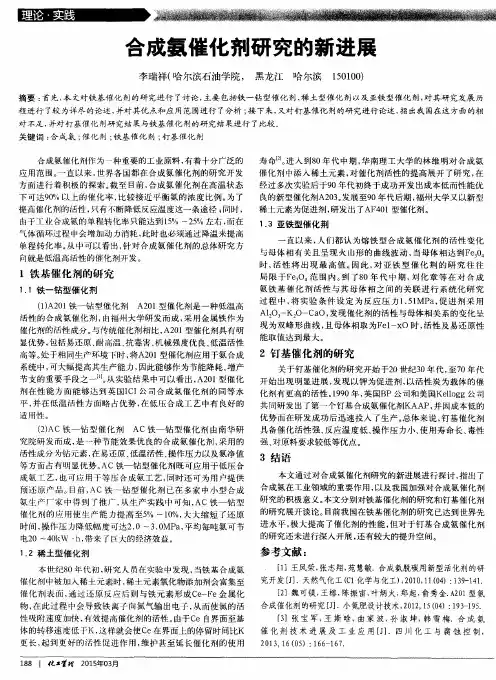

合成氨催化剂研究的新进展

合成氨催化剂研究的新进展

近20多年来,随着英国BP公司钌基催化剂的发明和我国亚铁基熔铁催化剂体系的.创立,标志着合成氨催化剂进入了一个新的发展时期,由唯一的传统FeO4路线发展为三条技术路线,并各自取得了重大进展.本文扼要介绍了Fe3O4基传统催化剂和钌基催化剂的主要研究成果和发展趋势,着重综述了我国独创的Fe1-xO基熔铁催化剂的发现及其高活性机理探讨方面的研究成果.回顾了20世纪合成氨工业及其催化剂从创立、发展,到取得辉煌成就的历程,展望了21世纪的发展趋势.

作者:刘化章作者单位:浙江工业大学催化研究所浙江省多相催化重点实验室, 刊名:催化学报ISTIC SCI PKU 英文刊名:CHINESE JOURNAL OF CATALYSIS 年,卷(期): 2001 22(3) 分类号: O643 关键词:合成氨传统熔铁催化剂 Fe1-xO基催化剂钌基催化剂。

国外氨合成催化剂技术进展氨合成催化剂是氨生产过程中必不可少的催化剂,其合成技术与研究一直是化学领域的热点之一。

国外在氨合成催化剂的研究和开发方面已经取得了一些重要的进展。

一、新型氨合成催化剂的研究发展近年来,国外学者对氨合成催化剂进行了深入研究,并开发出一些新型的催化剂。

其中比较典型的有铁基氨合成催化剂、钌基氨合成催化剂、铂基氨合成催化剂等。

(一)铁基氨合成催化剂研究发现,铁基氨合成催化剂具有反应活性高、稳定性好等优点,且价格相对较低,因此备受关注。

近年来,国外学者对铁基氨合成催化剂进行了深入研究,通过改变催化剂的制备方法、添加剂、载体等因素,成功地提高了催化剂的活性和稳定性。

例如,学者们研制了一种复合载体的铁基氨合成催化剂,该催化剂的活性和稳定性均较高,且随着反应时间的延长,催化剂的稳定性不断得到提升。

铂基氨合成催化剂具有反应活性高、能够耐受高温等优点,因此也备受关注。

近年来,国外学者利用先进的制备技术和表征技术,成功地合成出高效、稳定的铂基氨合成催化剂,并对其催化机理进行了深入研究。

例如,研究人员利用先进的刻蚀技术制备出超薄铂基纳米晶催化剂,其催化活性和稳定性均优于传统的铂基催化剂。

二、氨合成催化剂的性能优化除了开发新型催化剂之外,国外学者还在氨合成催化剂的性能优化方面做出了一些努力。

例如,在模拟空气中进行氧化脱碳处理,能够有效地去除催化剂表面的碳沉积,从而提高催化剂的活性和稳定性;通过调节催化剂的晶体结构,可以有效地提高催化剂的抗毒化能力,从而使催化剂在工业生产中更加稳定和耐用。

随着人们对环保和节能的重视,氨合成催化剂的使用也会逐渐逐步普及。

未来,氨合成催化剂将加强与其他技术的协同作用,以提高催化剂效率和稳定性。

同时,随着新型催化剂的不断涌现和技术的进一步发展,氨合成工艺将进一步得到优化,从而为氨制造行业的可持续发展带来更多机会。

合成氨催化剂的研究进展

摘要:近20多年来,随着英国BP公司钌基催化剂的发明和我国亚铁基熔铁催化剂体系的创立,标志着合成氨催化剂进入了一个新的发展时期,本文主要介绍通过合成法合成的几种催化剂的研究进展。

关键字:合成氨;催化剂;合成法

Abstract:Over the past 20 years, with the invention of the British BP ruthenium catalysts and creation of ferrous base molten iron catalyst system in our country, marked the ammonia synthesis catalyst has entered a new period of development, this paper mainly introduces through the several means of catalyst research progress of synthesis method of synthesis.

Key Words: Ammonia; The catalyst; synthesis

前言

合成氨指由氮和氢气在高温高压和催化剂存在下直接合成的氨。

合成氨工业需要较低温度和压力下具有较高活性的催化剂。

90多年来,世界各国从未停止过合成氢催化剂的研究与开发。

目前,工业催化剂的催化效率在高温下已达90%以上,接近平衡氨浓度(因压力而异)。

例如,在15 a

MP及475℃下,A301催化剂的催化效率接近100%。

要提高催化剂的活性,就只有降低反应温度.另一方面,工业合成氨的单程转化率只有15%~25%,大部分气体需要循环,从而增加了动力消耗。

为了提高单程转化率,也只有降低反应温度才有可能。

因此,合成氨催化剂研究总的发展趋势,就是开发低温高活性的新型催化剂,降低反应温度,提高氨的平衡转化率和单程转化率或实现低压合成氨。

而传统的催化剂是以亚铁基传统催化剂为基础发展的,但是工业效率一般不高,而现代工业一般是以合成催化剂来实现的,相对于传统催化剂,合成催化剂的效率要高很多。

几种合成氨的合成催化剂及催化机理

热力学计算表明,低温、高压对合成氨反应是有利的,但无催化剂时,反应的活化能很高,反应几乎不发生。

当采用铁催化剂时,由于改变了反应历程,降低了反应的活化能,使反应以显著的速率进行。

目前认为,合成氨反应的一种可能机理,首先是氮分子在铁催化剂表面上进行化学吸附,使氮原子间的化学键减弱。

接着是化学吸附的氢原子不断地跟表面上的氮分子作用,在催化剂表面上逐

步生成—NH、—NH2和NH3,最后氨分子在表面上脱吸而生成气态的氨。

合成催化剂主要有以下几种,及他们各自的催化机理。

1.各种催化的性能及操作条件

1.1 A301催化剂

原粒度A301催化剂在大型合成氨厂实际工况条件下的工业旁路试验结果表明:在7.0~7.5a

MP等压合成氨工艺条件下,A301 催化剂的氨净值为10%~12%.在8.5 a

MP微加压合成氨工艺条件下,氨净值可达12%~15%,可MP或10a

以满足合成氨工业经济性对氨净值的要求。

实现等压氨合成的关键之一是使用低温低压氨合成催化剂. 英国ICI 公司为AMV 工艺开发了74 - 1型铁- 钴系氨合成催化剂,使合成压力降至0 a

MP[2 ~4]. A301型低温低压氨合成催化剂的主要技术指标已显著超过ICI74 - 1 型催化剂.

1.2O

F e基氨合成催化剂

铁氧化物及其混合物与催化活性的关系,获得驼峰形活性曲线. 在R<1范围内,催化活性与R的变化是与经典火山形活性曲线相一致的。

当R达到5以后,,催化剂母体形成了完全维氏体O

F e结构,熔铁催化剂活性达到了最高值。

这一实验结果突破了沿袭了80多年的熔铁催化剂“组成接近磁铁矿时具有最高活性”的经典结论,找到了提高熔铁催化剂性能的新催化体系——维氏体O

F e

体系。

1.3Cs促进的Ru/HTAC合成氨催化剂

以经过H2处理的活性炭(HTAC)为载体,RuCl3.n H2O和CsNO3为前驱物,采用浸渍法制备了Cs促进的Ru/HTAC合成氨催化剂. 通过常压下催化

剂的活性评价,以及对催化剂进行的TGA,XRD 和XPS 表征,研究了催化剂中金属、助剂和载体间的相互作用. 结果表明,金属Ru促进了助剂CsOH的生成,CsOH能抑制Ru颗粒的聚集变大;HTAC 抑制了CsOH的挥发,CsOH 可向HTAC提供电子,HTAC 的表面至少需被CsOH单层饱和覆盖,才能获得最佳的催化活性;HTAC 既能吸引Ru的电子,又能将所吸引的来自CsOH的更多的电子传递给Ru .

1.4Ru/O

M g基合成氨催化剂

氧化镁为载体的钌基氨合成催化剂具有潜在的工业应用前景,已引起了人们极大的关注.制备了5种钌基催化剂Ru/CsOH、Ru/7-A1203、K-Ru/CsOH、Ba-Ru/CsOH和K-Ba-Ru/CsOH,在、厂(Nz)l V(H2)=1 l 3,2.0 a

MP,24 000 h-1和653~873 K反应条件下,评价了它们的合成氨催化活性,并对相关催化剂进行了BET和XRD表征.结果表明:Ru/CsOH的最高活性约为Ru/7-A120s 的2倍,且最高活性反应温度还低了20 K;Ba组份的添加有利于降低Ru/CsOH 基催化剂的最高活性温度;K-Ba-Ru/CsOH在653 K、Ba-Ru/CsOH在773 K、K—Ru/CsOH和Ru/CsOH在813 K以上使用时,将更有利于催化活性的发挥.因此,对于Ru/CsOH基催化剂而言。

促进剂的添加应根据拟采用的操作温度来决定.

1.5LSCCF粉体阴极催化性能

将有机质子交换膜作质子导体,复合氧化物陶瓷片作为电极,实现了在低温常压条件下电化学方法合成氨[6s10].但制作较大的陶瓷片比较困难,制约了其在工业生产中的应用,因此本文尝试用碳纤维纸作支撑,复合氧化物Ni-SD C粉体为阳极,LSCCF系列粉体为阴极,Na¯on膜为质子导体,以湿H2和N2为原料进行电化学合成氨实验,研究低温常压下不同比例Ca、Sr掺杂LaCo0:9Fe0:1O3¡±粉体材料在电化学合成氨中的阴极电催化性能.

2.总结

①原料路线的变化方向。

从世界燃料储量来看,煤的储量约为石油、天然气总和的10倍,自从70年代中东石油涨价后,从煤制氨路线重新受到重视,但因以天然气为原料的合成氨装置投资低、能耗低、成本低的缘故,预计到20世纪末,世界大多数合成氨厂仍将以气体燃料为主要原料。

②节能和降耗。

合成氨成本中能源费用占较大比重,合成氨生产的技术改进重点放在采用低能耗工艺、充分回收及合理利用能量上,主要方向是研制性能更好的催化剂、降低氨合成压力、开发新的原料气净化方法、降低燃料消耗、回收和合理利用低位热能等。

现在已提出以天然气为原料的节能型合成氨新流程多种,每吨液氨的设计能耗可降低到约29.3GJ。

③与其他产品联合生产。

合成氨生产中副产大量的二氧化碳,不仅可用于冷冻、饮料、灭火,也是生产尿素、纯碱、碳酸氢铵的原料。

如果在合成氨原料气脱除二氧化碳过程中能联合生产这些产品,则可以简化流程、减少能耗、降低成本。

中国开发的用氨水脱除二氧化碳直接制碳酸氢铵新工艺,以及中国、意大利等国开发的变换气气提法联合生产尿素工艺,都有明显的优点。

④21世纪初期将会是O

F e基催化剂成长、成熟并广泛应用的时期.钌催化剂的技术开发也必将遵循s形曲线技术进步的规律,逐步成长和成熟.随着生物工程技术的发展,当人类能够克隆固氮酶的固氮基因,实现常温常压下高效合成氨的时候,才将是固氮技术的最终突破.可以预见,21世纪的合成氨工业将有可能是钉催化剂或其它更新一代催化剂(例如酶催化剂)的时代.

参考文献

[1]胡樟能,李小年,浙江工学院学报,1993(2):15

[2]魏可镁,王榕,陈振宇等.化肥工业,1985(3):10

[3]王文样,张元珍,胡平,全国化工化肥会议优秀论文选集,1997(上):3

[4] 徐高超,刘瑞泉,王进,利用Nation膜和SFCN在低温常压下电化学合成氨[期刊论文]-中国科学B辑,2009(05)

[5] 郑晓玲;魏可镁第二代氨合成催化体系--钌系氨合成催化剂及其工业应用[期刊论文]-化学进展,2001(06)

[6] 王榕;林建新;俞秀金氨合成铁、钌催化剂联用工艺[期刊论文]-化工学报,2007(01)

[7] 高冬梅;祝一锋;韩文锋钌基氨合成催化剂制备条件的影响 [期刊论文] -浙江工业大学学报,2004(06)

[8] 钱伯章合成氨催化剂的生产和技术 [期刊论文] -精细石油化工进展,2003(11)。