斜楔模模具设计 ppt课件

- 格式:ppt

- 大小:3.80 MB

- 文档页数:32

厚壁几形件斜楔冲孔模设计[摘要] 通过对厚壁几形件侧面冲孔工艺的分析,介绍了厚壁几形件斜楔冲孔模的结构设计要点和厚壁件斜楔冲裁中力的平衡的重要性。

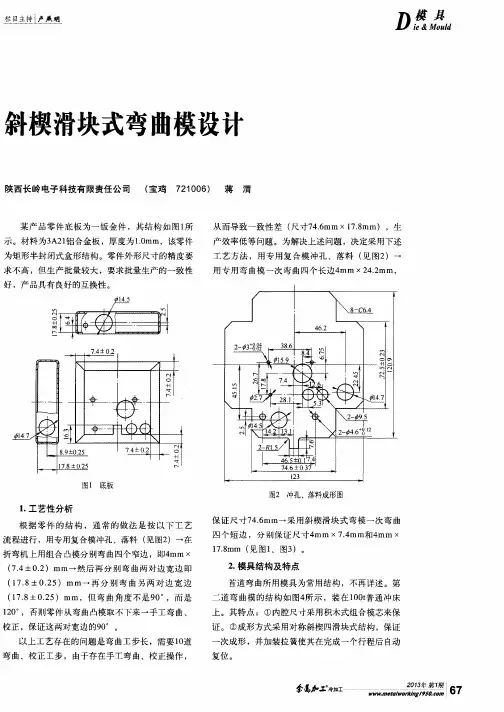

关键词工艺分析斜楔冲模凸模结构1 零件的工艺分析图1是为某车型配套的独立悬挂式前粱总成中的关键零件——前悬臂左右固定支架,材料为16MnL,料厚4mm,由于固定支架要与前粱通过4-∮15mm孔装配,两侧壁上孔的同轴度,孔系间相对尺寸及孔系至顶部尺寸要求都较高。

对上述孔的加工拟定了两套方案:(1)冲裁出--侧2-∮15mm孔及长孔,调面冲裁出另一侧孔;(2)采用斜楔冲裁。

方案(1)模具设计简单,但两次定位误差将影响两侧孔的同轴度要求,且模具的定位结构复杂,同时反复调面,工人的劳动强度大。

权衡后最终采用方案(2)斜楔冲裁,模具结构如图2所示。

2 模具工作过程利用修边工序冲出的顶孔及制件内腔形状进行定位,上模下行,仿形压料板19首先压紧制件,斜楔9下端伸入下模板并和侧板2保持接触,下行到一定位置,斜楔9下斜面接触防磨板10,推动滑块11在水平导轨23内向中间移动,完成孔的冲哉,废料经挡钉15剥离后从中间孔洞中落入废料盒。

上模上行,斜楔9上斜面与刚性复位斜块4接触,推动滑块向两边移动,凸模12从凹棋14及制件孔中退出,斜楔g与侧板2脱离接触,仿形压板19松开制件,完成一次冲裁。

3 模具结构设计由于是厚壁冲裁,平衡各种力量并使模具满足强度要求就显得尤为重要。

在本例中,每侧孔的总冲裁力根据算得约为73000kN,忽略接触面间摩擦力,滑块受力如图3所示,显然斜楔要受到Fx的反作用力,为此上模板加工出止口结构,侧板与斜楔保持接触,这样,斜楔上受到的反作用力传递给上、下模板,因为是对称冲裁,最终作为模具的内力得以平衡。

两侧凸模冲裁时不可能绝对同步,在这种情况下凹模座的受力也将不再平衡,出于这种考虑,凹模座22与下模板1也采用止口连接的方式。

回程时,当斜楔9与刚性复位斜块4接触时,卸料力要通过复位斜块4传递给斜楔,水平分力,将对斜楔9产生一转动力矩,造成斜楔9与上模板8间紧固螺钉失效。

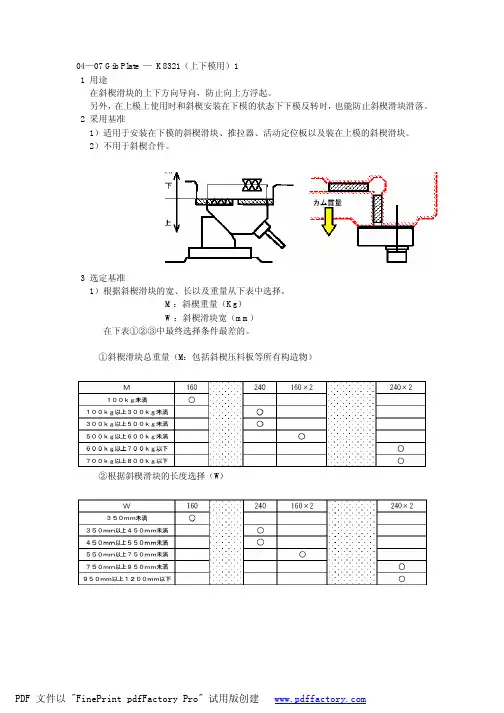

1 用途在斜楔滑块的上下方向导向,防止向上方浮起。

另外,在上模上使用时和斜楔安装在下模的状态下下模反转时,也能防止斜楔滑块滑落。

2 采用基准1)适用于安装在下模的斜楔滑块、推拉器、活动定位板以及装在上模的斜楔滑块。

2)不用于斜楔合件。

3 选定基准1)根据斜楔滑块的宽、长以及重量从下表中选择。

M:斜楔重量(Kg)W:斜楔滑块宽(mm)在下表①②③中最终选择条件最差的。

①斜楔滑块总重量(M:包括斜楔压料板等所有构造物)②根据斜楔滑块的长度选择(W)5 设计上的注意点1)斜楔滑块悬空,盖住Gib Plate的上面时,要确保加工界限及装螺钉、卸螺钉时使用的六角扳手的进入空间。

2)由于要测量高度,斜楔导板的边设计成加工面。

3)装Gib Plate的后方结构要考虑强度。

4)Gib Plate的长和侧面的长不需要统一。

侧面的滑块面的长度L的决定方法参照[侧面滑块的结构]。

关于分离式CAM Driver和Holder的安装方法,考虑定位性、成形时的侧向力,基准如下所示。

1 设定基准注1)材料强度系数:制件料厚(mm)×抗拉强度(Mpa)2 靠背形状1)一般Driver在CAM Driver的法线方向设定安装面。

CAM角度θ较大无法在法线方向设置安装面时,设定靠背。

2)Dowelling Driver在受力的高度上设定Dowelling面。

3 Driver下方筋的设定CAM Drive下方要设筋。

无法设置筋设计成废料洞结构时,要计算强度(NPS斜楔模:参照07—08)08—02与制件间的间隙1 COLLAPSE行程的决定方法COLLAPSE退避时的制件最大负角A和PUNCH的外形B的间隙为MIN10。

※结构上无法成立时MIN5。

参照下图。

2 固定PUNCH与制件的间隙固定PUNCH与制件的间隙MIN10。

※结构上无法成立时MIN5。

参照下图。

例1)B/S OTR的A支柱、ROOF例2)FDR FR的A支柱09—09 CAM PAD28)CAM PAD的MIN行程即使满足成形压力,行程只有5mm时,冲头可能突出压料板型面,因此基本上MIN行程设定10mm。