皮带和链条传动(最终版)

- 格式:doc

- 大小:41.00 KB

- 文档页数:4

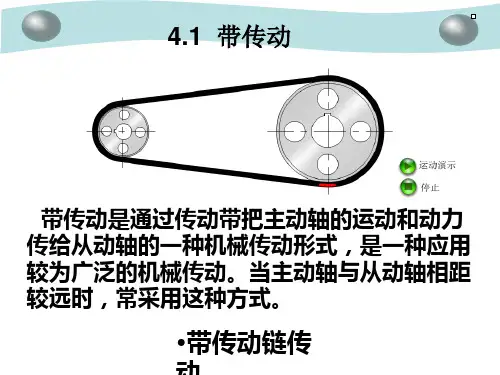

皮带和链条传动皮带和链条传动通常被用来用来传送能量从一个旋转驱动件到另一个。

皮带是一种柔软的力传输元件,运行紧密一套滑轮。

一个链传动件包括一系列引脚连接联系,其目的是本章的介绍不同类型的带和链驱动器,并且正确的选择筛选程序楔和平板带滚子链。

学习目标:在这一章的学习末你必须:·能够区分是否使用链,皮带或者齿轮驱动件对于给定的装置;·能够为给定速度和能量的原件选择特定的楔形皮带;·能够为给定速度和能量的原则选择平带的宽度;·能够确定标准传动件之间的传动比率;·能够为给定的元件选择恰当的链传动类型;·能够为给定的速度和力的元件选择恰当的链传动类型。

8.1说明皮带和链传动包含一下柔软的元素,运行在于滑轮或者链轮上面。

皮带和链传动的目的是把能量从一个旋转部件到另一个。

两个传动件之间的速度比取决于轮子的半径或者直径1=R2W2传动比==这里V表示直线速度(),W是轴或者转筒的速度,R是给定的轴或转筒的半径。

皮带传动件是在两个转动件之间使用皮带,链子的设计取决与将传动件与被传动件之间的轮齿完全配合。

链的目的是与相应的网格上链轮位于牙齿上的驾驶和传动轴。

能量的传输可以通过各种手段,包括皮带,链条和齿轮传动,而且它们对于使用件必须使用比较合适和优化,不断速比同步角位置的驱动和从动轴可运作的关键。

要做到这一点,通过齿轮,链条或特殊齿带,称为同步或同步带。

带和链驱动器都可以在轴之间传送能量,有广泛的被设计人员应用于机械能量的输出,并且提供更大输出控制范围。

与齿轮相比,他们并不需要这样的精确度在中心位置的距离。

皮带和链传动往往较齿轮传动更加便宜。

带和链通常是互补性的,涵盖广泛的业务需求。

一般情况下,皮带驱动器时使用的旋转速度为10至60米/秒在较低速度的情况,在低速的情况下,带上的张力变得太高对于典型机械的选择。

以更高速度离心力抛出的带滑轮减少转矩的能力和动力现象减少的效力和生活的皮带驱动。

(完整版)皮带链轮传动设计计算(完整版) 皮带链轮传动设计计算介绍本文档旨在介绍皮带链轮传动设计计算的全过程,包括相关设计理论和计算公式,以帮助读者理解和应用皮带链轮传动的设计原理。

设计理论皮带链轮传动是一种常见的机械传动方式,它通过皮带和链轮的配合工作,将动力传递给机械设备。

其设计需要考虑多个方面,包括传动比、传动功率、传动效率等。

计算公式以下是常用的皮带链轮传动计算公式:1. 传动比计算公式:传动比 = (Z2 / Z1) * (d1 / d2),其中 Z1、Z2 分别为驱动轴和从动轴的链轮齿数,d1、d2 分别为链轮直径。

2. 传动功率计算公式:传动功率 = 功率系数* (π * N * d1 * P) / 60,其中π 为圆周率,N 为转速,P 为张紧力。

3. 传动效率计算公式:传动效率 = (输出功率 / 输入功率) * 100%,其中输出功率 = 传动功率,输入功率 = 传动功率 / 传动效率。

设计计算过程以下是皮带链轮传动设计计算的详细步骤:1. 确定传动要求:包括传动比、传动功率和传动效率等。

2. 计算链条的长度:根据传动比和链轮的尺寸计算链条的长度。

3. 选择合适的链条规格:根据链条的长度和负载条件选择合适的链条规格。

4. 计算链轮的齿数和直径:根据传动比和链条的长度计算驱动轴和从动轴的链轮齿数和直径。

5. 确定张紧力:根据传动功率和链条的运动条件确定张紧力。

6. 计算输送链条的张力:根据链条的长度和张紧力计算输送链条的张力。

7. 检查链轮和链条的强度:根据链轮和链条的负载和强度条件进行校核计算,确保安全可靠的传动。

8. 计算传动效率:根据传动功率和输入功率计算传动效率,评估传动的效果。

结论本文档介绍了皮带链轮传动设计计算的全过程,包括设计理论、计算公式和设计计算的步骤。

通过合理应用这些知识和方法,可设计出具有良好传动性能的皮带链轮传动系统。

以上是本文档的完整内容,希望能为读者提供有用的信息和指导,有助于皮带链轮传动的设计和应用。

皮带和链条传动

皮带和链条传动通常被用来用来传送能量从一个旋转驱动件到另一个。

皮带是一种柔软的力传输元件,运行紧密一套滑轮。

一个链传动件包括一系列引脚连接联系,其目的是本章的介绍不同类型的带和链驱动器,并且正确的选择筛选程序楔和平板带滚子链。

学习目标:

在这一章的学习末你必须:

·能够区分是否使用链,皮带或者齿轮驱动件对于给定的装置;

·能够为给定速度和能量的原件选择特定的楔形皮带;

·能够为给定速度和能量的原则选择平带的宽度;

·能够确定标准传动件之间的传动比率;

·能够为给定的元件选择恰当的链传动类型;

·能够为给定的速度和力的元件选择恰当的链传动类型。

8.1说明

皮带和链传动包含一下柔软的元素,运行在于滑轮或者链轮上面。

皮带和链传动的目的是把能量从一个旋转部件到另一个。

两个传动件之间的速度比取决于轮子的半径或者直径

1=R2W2

传动比==

这里V表示直线速度(),W是轴或者转筒的速度,R是给定的轴或转筒的半径。

皮带传动件是在两个转动件之间使用皮带,链子的设计取决与将传动件与被传动件之间的轮齿完全配合。

链的目的是与相应的网格上链轮位于牙齿上的驾驶和传动轴。

能量的传输可以通过各种手段,包括皮带,链条和齿轮传动,而且它们对于使用件必须使用比较合适和优化,不断速比同步角位置的驱动和从动轴可运作的关键。

要做到这一点,通过齿轮,链条或特殊齿带,称为同步或同步带。

带和链驱动器都可以在轴之间传送能量,有广泛的被设计人员应用于机械能量的输出,并且提供更大输出控制范围。

与齿轮相比,他们并不需要这样的精确度在中心位置的距离。

皮带和链传动往往较齿轮传动更加便宜。

带和链通常是互补性的,涵盖广泛的业务需求。

一般情况下,皮带驱动器时使用的旋转速度为10至60米/秒在较低速度的情况,在低速的情况下,带上的张力变得太高对于典型机械的选择。

以更高速度离心力抛出的带滑轮减

少转矩的能力和动力现象减少的效力和生活的皮带驱动。

连锁硬盘主要用于在较低的速度和更高的扭矩,因此成正比功率/瓦特作为角速度降低,为给定的功率,扭矩增大。

皮带驱动有许多优势,齿轮和链条驱动器,包括安装简便,低维护,可靠性高,适应性非平行驱动器和高传输速度。

这一原则的皮带驱动器的缺点是其有限的电力传输能力和速度比能力有限。

皮带驱动器较紧凑比齿轮或连锁司机而且也容易受到环境条件的变化,如污染的润滑油。

此外,振动和冲击负荷可损害安全带。

链传动通常更紧凑,对于给定速比和力的能力。

链驱动器通常更经济比相当于齿轮传动和竞争力,通常是带传动。

链本身强于皮带驱动器由于采用了钢的生产,因此支持更高的张力和传输更大的能力。

其缺点是有限的连驱动器的速度比和力的能力,以及安全问题。

链驱动器能够突破并取得扔了链轮的巨大力和高速度,保护队应提供链驱动器和一些皮带驱动器,以防止造成的损害打破链或带,也防止不小心进入链条或皮带驱动。

8.2带传动

如前所述,皮带驱动器包括一个柔软的元素上运行一套滑轮安装在通道。

皮带驱动器可用于简单的用于传输能量,将能力从一个元件传送到另一个元件,其驱动轴也被驱动轴之间的速度相等。

在这种情况下,滑轮直径将是平等的。

或者,从动轴的速度可以减少使用的大直径滑轮可以使用皮带驱动器轴,但是这是一个不太常见的应用。

有各种不同类型的带传动配置包括平面,圆,五,楔形和同步皮带驱动器,每个个人的长处。

各种皮带截面的截面如图8.2所示。

大部分皮带用橡胶或聚合物基材料来进行生产。

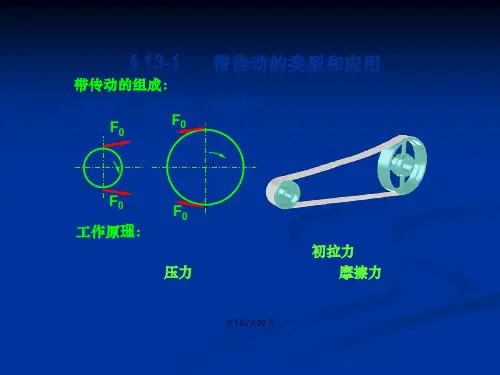

力是由传送手段的包括基本持平,圆形,楔形和V带,并结合机械摩擦和主动影响的情况下同步带驱动器。

当从动轴旋转,摩擦,在滑轮和皮带引起的带滑轮的抓地力增加的张力,一边靠近第一站旋转联系。

拉力施加切力,以及相关的扭矩,在推动滑轮。

皮带的对立面也有张力,但在程度较小,并且同样涉及松弛的一方。

一个常见的应用皮带驱动器是为了减少从高速电动机输出高速度,从而获得设计中期待的驱动速度。

由于其良好‘扭转能力’,皮带驱动器很适合于应用在不同旋转轴在不同的方案中,一些标准布局如图8.3所示。

安全带安装移动轴密切地联系在一起,滑移带的滑轮,然后把竖井放回到应用地点。

平带具有高强度,可用于大速比(“ 8:1 ),有成本低滑轮,低噪声水平,通常是由多个层的每一层提供一个特殊的目的。

一个典型的3层带由摩擦层由合成橡胶,聚氨酯或铬皮革,紧张铺设从聚酰胺地带或聚酯帘线和一个外部的皮肤制成的聚酰胺纤维,铬皮革或弹性体。

相应的滑轮是由铸铁或高分子材料及相对平稳限制磨损。

的驱动力之间的皮带和滑轮。

应用包括制造工具,锯木厂,纸张机械,食品加工机,多主轴驱动器,泵和压缩机。

使用最广泛的类型的带的工业和汽车应用的V带和多楔带。

这是熟悉其汽车应用它是用来连接到副机曲轴,如发电机,水泵和冷却风扇。

它也可用于一般工程的目的从家用电器到重型滚动机器。

在V型或楔形形状导致带槽楔成相应增加了滑轮的摩擦力矩的能力。

多带常用以便更便宜的小横截面积带可用来传输更多的电力。

请注意,只要中心的距离是不建议V或楔形带。

同步带,同步带还要求,有相应的牙齿网格上的滑轮,这种机械干扰或积极接触滑轮和皮带之间提供角同步的驱动和从动轴,并确保不断速比。

同步带相结合的优势,正常摩擦皮带驱动器的能力,同步驱动器。

啮合的皮带和滑轮是至关重要的其有效运行。

牙齿的推进带

必须契合正确的相应凹槽的滑轮轮毂和留在网格整个弧接触。

为了实现这一目标,在场上的皮带和滑轮必须完全相符。

甲利用同步带可产生的噪音,空气的压缩与牙齿特别是在高速的情况。

8.2.1带选择

这个给出两种选择合适皮带驱动器的方法。

可使用的设计程序和相应的图表提供了最带传动制成品。

使用这些图表说明了考虑多楔带驱动器。

或者使用,可基本关系的紧张和扭矩皮带和皮带传动的基础上选择其最大许可拉应力。

这些方程组是一个例子说明了使用扁带机。

典型的设计和筛选过程,用于与功率速度等级图表所提供的带概述如下:

1.确定了操作条件:其中包括额定功率为传播,在旋转速度的轴,任何空间,布局或其他制约因素,如环境条件。

2.确定服务因素:服务因素是用来降低利率的传输能力所列皮带供应商的帐户之间的差异实际应用和测试条件。

表8.2列出了典型的价值服务的因素。

3.计算设计功耗:这是该产品的额定功率和服务因素。

4.选择带类型:协助挑选哪种类型的皮带驱动使用,程序中给出图8.4可以作为准则。

5.选择一个带:使用制造商的评级表格,选择特定的带的设计力量和速度。

6.选择滑轮直径:滑轮,通常可在标准尺寸。

选择最小的尺寸,使速比是可以接受的。

7.设置中心距离:这是依赖于应用要求。

作为一般准则的中心距离的必须大于滑轮的直径。

8.确定带长度:注意,安全带通常制造的标准长度。

因此,各地的一些迭代设计参数也许有必要达成一个令人满意的妥协。

9.适用于功率校正因素:这些被用来弥补速比和带几何学和提供的带制造商的设计指南。

10.确定允许功率每下注(或每带的宽度为扁带):这是功能的皮带尺寸和可从制造商的设计指南。

11.确定有多少安全带:安全带的数目是给除以设计功率的允许功率每带和四舍五入到最接近的整数。

图8.5显示了设计图额定功率与速度和表8.3号至8.6之间最低值滑轮直径,中心距离和额定功率为多楔带。

通过下面给定的例子使用这些与程序。

例8.1

选择一个多楔带,并确定滑轮直径为往复式压缩机驱动的28万千瓦两缸柴油发动机。

发动机转速为1500转和压缩机速度是950转。

拟发动机和压缩机轴之间中心距离约1.5米。

该系统预计将被用于少于10小时每天。

解决方案:

速比是:

=1.58

从表8.2的'重启动' ,'重任务' ,不到10小时运作,每天不低于10小时的工作时间,确定工作因素是1.4

设计功率= 28 1.4 =39.2kw

从图8.5 ,结合电力等于39.2KW和速度等于1500转被发现的范围内,适用于SPB带传动。

从图8.3 ,结合电力等于39.2KW和速度等于1500转驱动范围内,最小的轮轴直径应该是160mm

从表8.4 ,实际滑轮直径的选择的通过左手法则的速度比和查阅驱动滑轮的直径。

最小直径可参照表8.3可以作为选择的一个准则。

从表8.4的速度比1.58知道适当间距直径D1 =224mm和D2 = 355mm.最小的中心距离范围是1.5mm,期望值是1.544mm。

并且根据圆柱确定皮带的长度是4000mm,通过追踪确定的弧长修正系数为1.05 。

从表8.5确定适用于为n1 = 1500rpm和D1 =224mm的功率因素是15.97KW/belt 。

从表8.6的额外功率每带占的速度比为1.11KW 。

更正后每带为(15.97+ 1.11 ) 1.05 = 17.93KW/belt

因此总的带为

=2.19。