磁控溅射仪主要技术指标

- 格式:doc

- 大小:25.00 KB

- 文档页数:1

磁控溅射ti的工艺参数嘿,朋友!咱们今天来聊聊磁控溅射 Ti 的工艺参数,这可是个相当有趣又重要的话题哟!你知道吗,磁控溅射 Ti 就像是一场精心编排的舞蹈,而工艺参数就是指挥这场舞蹈的节拍和旋律。

先来说说溅射功率。

这玩意儿就好比是舞者的力量,功率越大,溅射出的粒子就像充满活力的舞者,跳得更高、更远,沉积的速度也就越快。

但要是功率太大了,那可就像舞者用力过猛,容易出现“乱了阵脚”的情况,导致薄膜质量下降。

所以,控制好溅射功率,那可是关键中的关键呐!再讲讲工作气压。

它就像是舞台上的氛围,气压合适,粒子们就能在“舞台”上有序地表演,形成均匀、致密的薄膜。

要是气压太低,粒子们就像在空旷的舞台上找不到伙伴,孤单又迷茫;气压太高呢,它们又像在拥挤的人群中挤来挤去,乱成一团。

你说这是不是很有趣?还有靶基距。

这相当于舞者和观众的距离。

距离适中,观众能欣赏到精彩的表演,也就是能得到质量良好的薄膜。

距离太近,就像观众贴到舞者跟前,会影响表演效果;距离太远,观众又看不清楚,薄膜的质量也就难以保证啦。

至于溅射时间,那就是舞蹈的时长。

时间短了,薄膜还没成型,就像舞蹈刚刚开场就结束,能精彩吗?时间太长,又可能会出现过度沉积,就像舞者跳得太久累得不行,影响整体效果。

还有靶材的纯度,这可关乎着“舞者”的出身。

纯度高的靶材,就像出身名门的舞者,基础好,表演自然精彩;纯度低的靶材,就像半路出家的舞者,总会有些小瑕疵。

温度也是个重要的参数。

它就像舞台的温度,合适的温度能让舞者发挥得更好,让粒子们更活跃,形成的薄膜性能也就更优越。

总之,磁控溅射 Ti 的工艺参数就像是一场精妙的交响乐,每个参数都是一个独特的音符,只有相互协调,才能演奏出美妙的乐章,得到理想的薄膜。

所以,在实际操作中,咱们可得像个经验丰富的指挥家,精心调整每个参数,让这场“磁控溅射之舞”完美呈现!。

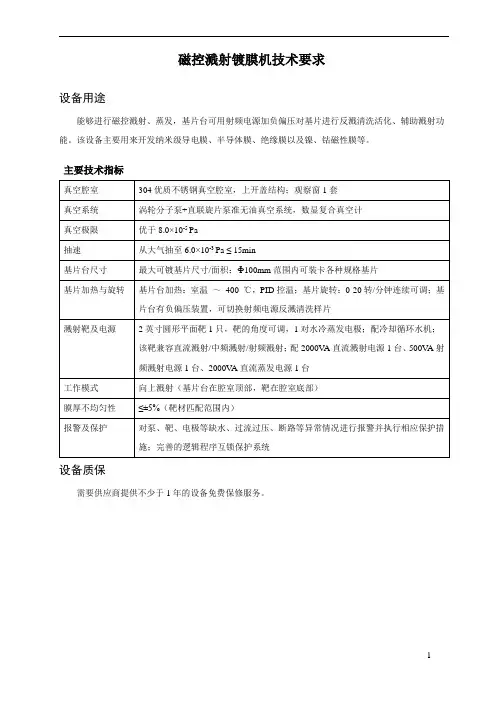

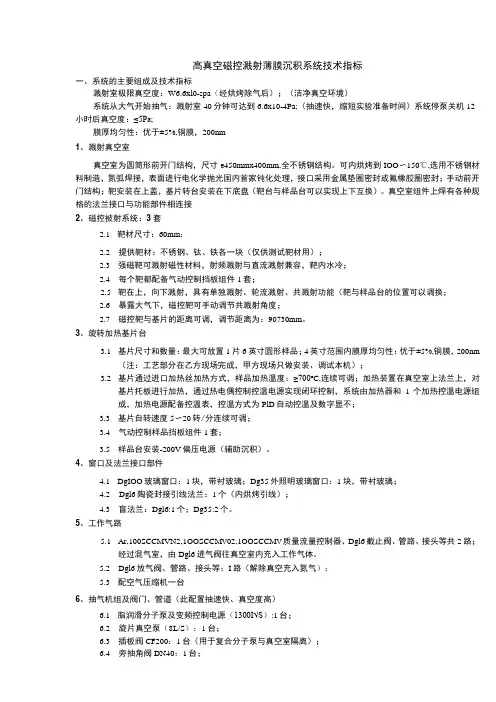

高真空磁控溅射薄膜沉积系统技术指标一、系统的主要组成及技术指标溅射室极限真空度:W6.6xl0-spa(经烘烤除气后);(洁净真空环境)系统从大气开始抽气:溅射室40分钟可达到6.6x10-4Pa;(抽速快,缩短实验准备时间)系统停泵关机12小时后真空度:≤5Pa;膜厚均匀性:优于±5%,铜膜,200nm1、溅射真空室真空室为圆筒形前开门结构,尺寸e450mmx400mm,全不锈钢结构。

可内烘烤到IOO〜150℃,选用不锈钢材料制造,氮弧焊接,表面进行电化学抛光国内首家钝化处理,接口采用金属垫圈密封或氟橡胶圈密封;手动前开门结构;靶安装在上盖,基片转台安装在下底盘(靶台与样品台可以实现上下互换)。

真空室组件上焊有各种规格的法兰接口与功能部件相连接2、磁控被射系统:3套2.1靶材尺寸:60mm;2.2提供靶材:不锈钢、钛、铁各一块(仅供测试靶材用);2.3强磁靶可溅射磁性材料,射频溅射与直流溅射兼容,靶内水冷;2.4每个靶都配备气动控制挡板组件1套;2.5靶在上,向下溅射,具有单独溅射、轮流溅射、共溅射功能(靶与样品台的位置可以调换;2.6暴露大气下,磁控靶可手动调节共溅射角度;2.7磁控靶与基片的距离可调,调节距离为:90730mm。

3、旋转加热基片台3.1基片尺寸和数量:最大可放置1片6英寸圆形样品;4英寸范围内膜厚均匀性:优于±5%,铜膜,200nm(注:工艺部分在乙方现场完成,甲方现场只做安装、调试本机);3.2基片通过进口加热丝加热方式,样品加热温度:≥700o C,连续可调;加热装置在真空室上法兰上,对基片托板进行加热,通过热电偶控制控温电源实现闭环控制,系统由加热器和1个加热控温电源组成,加热电源配备控温表,控温方式为PlD自动控温及数字显不;3.3基片自转速度5〜20转/分连续可调;3.4气动控制样品挡板组件1套;3.5样品台安装-200V偏压电源(辅助沉积)。

磁控溅射仪主要技术指标

磁控溅射仪主要技术指标

真空室尺寸:视窗不锈钢真空室,Ф200 x200mm

真空系统:配置涡轮分子泵、机械泵(带防返油过滤器)

极限压力:≤1.0 x 10-5Pa

恢复真空时间:恢复工作背景真空6×10-4Pa:35分钟左右(充干燥氮气)

磁控靶组件:配置两个直径2英寸溅射靶枪,带独立挡板,共焦溅射,可以溅射小于等于4英寸的工件;有一个靶枪为磁场增强型,可以溅射厚度不小于3mm的Ni靶材;直流电源和射频电源可以自动切换到两个靶枪实现直流和射频溅射;4英寸工件溅射均匀性优于±5%;溅射重复性优于±3%。

样品尺寸:≤4 inches (约100mm)

运动方式: 0~20RPM

气路系统:配置两路进气,采用知名品牌流量计控制(最大流量50sccm)

计算机控制系统:触摸屏控制系统,可以在触摸屏上实现所有设备操作。

磁控溅射镀膜机技术规格1.货物名称、数量磁控溅射镀膜机1套2.工作条件及用途2.1工作条件2.1.1能在电源电压380±10%V、50±2%Hz、室温0℃~40℃的环境下连续正常工作。

2.1.2连续工作时间能力不应少于168小时,设备服役期限15年。

2.2用途主要用于镀制多层金属及金属化合物薄膜。

3.技术规格卖方所提供的磁控溅射镀膜机必须是技术先进,经济合理,成熟可靠的产品。

本条中带*技术指标为关键指标,不允许有超标。

3.1基本要求磁控溅射镀膜机由无油真空系统、溅射系统、气体压强控制装置、气体流量控制装置以及烘烤旋转系统等组成。

可满足样品尺寸为φ50mm,多片(4片以上)同时镀制要求,可满足三靶共溅射要求;溅射室采用1Cr18Ni9Ti不锈钢制造;气体管路采用不锈钢硬管;所有设备要求为集装式。

溅射室的观察窗不少于2个;备用接口不少于2个,溅射室内部应有照明装置。

3.1.1样品尺寸:≥φ50mm,*3.1.2膜厚不均匀性:≤±5%;*3.1.3膜厚重复性≤±3%;3.2真空系统3.2.1真空室直径≥φ500mm。

3.2.2极限真空度:≤6.0⨯10-5Pa*3.2.3恢复抽真空时间:从大气~4×10-3Pa小于15分钟*3.2.4真空测量装置范围:大气~1×10-5Pa3.2.5系统漏率:停泵关机12小时后真空度≤5Pa。

3.2.6真空测量:宽量程真空计(用于真空监测)和精度优于1.5%的薄膜规(用于工艺真空控制,建议采用美国MKS产品);3.3溅射系统3.3.1溅射材料:Ti,Pt,Au,钛酸锶钡等;还可溅射其它金属、氧化物等;*3.3.2溅射靶:溅射靶的数量不少于4个,可满足三靶共溅射要求;要求共溅射和单靶溅射模式转换调节方便;预留一个靶的空位和接口,作为离子源安装备用接口;3个直流靶为高真空型、1个射频靶,其中一个直流靶为磁场增强靶;靶位置:向上溅射;溅射靶与基片距离可调节,每只溅射靶分别配有挡板;4个永磁靶均为摆头靶,可分别实现多层镀膜和掺杂镀膜。

磁控溅射沉积系统技术参数.doc磁控溅射沉积系统技术参数一、功能及基本要求设备能够用于沉积纳米级的单层及多层功能膜和复合膜。

要求可镀金属、合金、化合物、半导体、陶瓷膜、介质复合膜和其它化学反应膜等。

要求设备工作的稳定性高、实验重复性好、多次实验结果误差小,从大气抽至工作真空度时间短,设备自动化程度高,操作简便,占地面积小,真空泵工作时噪音小。

二、技术指标1 工作条件:1.1 正常室温(10℃-40℃)下,室内操作1.2 电源:220V,50Hz1.3 相对湿度:10—75%主要技术指标2 磁控靶2.1 至少有2套永磁共焦磁控溅射靶2.2 溅射靶角度连续可调2.3 各溅射靶可独立/顺次/共同工作2.4 磁控靶能够通水冷却以维持在较低温度2.5 磁控靶RF、DC、MF兼容以满足不同种类的溅射需求2.6 至少有一个靶位可以溅射磁性材料2.7 磁控靶与基片的距离可调,以满足不同种类的溅射需求3 真空条件3.1 极限真空度≤6*10-5Pa(经烘烤除气后)3.2 有负载情况下从大气抽至工作真空度时间小于等于35分钟3.3 系统停泵关机12小时后真空度≤5Pa4 样品台4.1 样品台可放置样品的尺寸≥4英寸4.1 样品台具有旋转功能,转速0-30rpm(或以上)可调4.2 样品台具有加热功能,加热温度室温-500℃(或以上)可控可调5 气路系统至少配备有两路进气系统,包含惰性气体和反应气体,且带有流量控制计6 镀膜均匀性对样品镀膜的不均匀度≤±4.5%7 反溅清洗要求设备能够施加负方向的偏压,在开始沉积之前能够对基片进行清洗三、技术服务和培训卖方须到买方提供的现场免费安装、调试设备,进行操作试验,直至运行正常,为仪器操作人员提供免费的操作及维护培训。

四、质量保证测试验收合格后至少1年的整机质保。

磁控溅射镀膜机/电子束蒸发镀膜仪技术参数一、电子束蒸发镀膜仪技术要求:1. 整机需采用柜式一体化集成封闭结构。

高压强电系统需密封在柜内。

2. 镀膜技术:采用高真空电子束镀膜和电阻式热蒸发镀膜两种技术。

3. 电子枪及热蒸发源:3.1)1台E型电子枪(功率≥8KW)3.2)四穴水冷坩埚(无氧铜材料)。

与基片的距离必须350~400mm可调。

3.3)3套水冷电极柱3.4)3套电阻热蒸发源3.5)4套挡板。

4. 真空腔体:4.1)需用真空专用奥氏体,304不锈钢。

立式D形前开门结构;4.2)真空室内外全部电化学抛光。

4.3)必须预留膜厚仪接口及两个CF35接口;4.4)腔体上要有≥Φ100mm观察窗,需配不锈钢挡板。

观察窗。

4.5)极限真空≤8×10-5Pa4.6)不锈钢金属波纹管路,真空规管用金属规,需用微机型复合真空计。

5. 真空系统:真空系统需采用分子泵(抽速≥1200L/S)+机械泵真空机组(抽速≥8L/S)。

6. 控制系统:采用PLC控制。

同时具有手动操控方式和半自动运行方式。

7. 电源系统:恒流,0~300A,可控可调。

能在三套热蒸发源之间切换使用。

8. 基片台:8.1)需配1套尺寸不小于Ф200mm可水冷样品台。

8.2)4块独立挡板,可通过磁控拉杆独立控制4部分区域镀膜;8.3)基片转速2~20转/分,可控可调。

基片台可旋转、可升降。

9. 膜厚仪:四通道,分辨率≥0.1埃;至少配1支水冷膜厚探头。

10. 水冷系统:需配1台循环制冷恒温水箱,确保能满足冷却要求。

11. 动力气源:需配1台低噪声气泵,确保系统能正常工作。

12. 安全及报警系统:具有完善的真空互锁及保护系统,对泵、电极等缺水、过流过压、断路等异常情况报警并执行相应保护措施。

至少配6台水流流量计,观察窗必须加装铅玻璃和滤光片。

二、磁控溅射镀膜机技术要求:1. 整机需采用柜式一体化集成封闭结构。

高压强电系统需密封在柜内。

2. 镀膜形式:三个磁控溅射靶向心溅射镀膜。

高真空磁控溅射仪技术参数1用途该系统适用于实验室制备金属单质、氧化物、介电质、半导体膜、电极材料等。

2 工作条件2.1环境温度: 0 —40℃;2.2相对湿度: 20-50%;2.3适用电源规格:380V(AC),50。

3 技术参数3.1真空腔室采用前开门,选用优质不锈钢,牌号不低于304★3.2 前级机械泵:抽速不小于8.3L/s★3。

3 复合分子泵:抽速不小于1300L/s;包含可控蝶阀★3.4 溅射室极限真空度≤8x10—6Pa(经烘烤除气后)3.5系统真空检漏漏率≤5x10—7Pa.l/S★3。

6系统停泵关机12小时后真空度≤6Pa3.7 反磁控皮拉尼真空计★测试范围: 10—9mbar至1000mbar精度:不超过±30%可重复性:不超过±5%反应时间:P10-6mbar:小于10毫秒3.8电容膜片真空计测试范围:10—2Pa至102Pa精度:0。

2%分辨率:0。

003%压强最大:260KPa反应时间:不超过30毫秒温度效应:在满量程:0.01%读值/℃3.9配备三靶溅射系统,含一个强磁靶。

靶大小为60mm或3英寸,XX靶可/顺次/共同工作,电源和靶可自动切换,XX靶含旋转气动控制挡板组件3.10 全自动匹配直流电源2台★功率输出:单输出 0~500W,最大可输出到500W输出电流: 0~1A模式:功率调节、电流调节或电压调节显示精度:小于实际输出值的0。

2%,或小于最大输出值的2%多级弧抑制及灭弧3。

11 ★全自动匹配射频溅射电源1套(包括600w射频电源、1000VA匹配器、射频电缆、数据电缆)频率:13.560M,误差不超过± 0。

005 %最大输出功率(W): 600W,50Ohm负载最小输出功率(W): 6W, 50Ohm负载反射功率极限(W): 小于200W射频输出接头:N-type(fem.)最低启辉气压:10—5Pa射频匹配器最大工作功率:1000W射频匹配器阻抗调节范围:-j220到j503。

磁控溅射系统基本技术要求磁控溅射技术是一种常用的表面涂层技术,其主要应用于金属和陶瓷等材料的制备和涂装工艺。

该技术具有高效、环保、省能等优点,在航空、航天、电子、建材和汽车等领域得到广泛的应用。

以下是关于磁控溅射系统基本技术要求的介绍。

磁控溅射系统构成磁控溅射系统主要由以下几个部分组成:1.溅射源:是磁控溅射系统中最主要的组成部分,其目的是通过电弧或其他方法将目标材料加热,使其变成蒸汽或离子的形式,并将其喷射到表面上。

2.磁控装置:是系统中必要的部件,其作用是将带电的粒子引导到基底表面,并控制沉积厚度和成膜质量。

3.基底清洗装置:磁控溅射系统必备的组成部分之一,其作用是清洗基底表面,以确保良好的粘附质量并减轻表面缺陷。

4.惰性气体供应系统:惰性气体一般用于气氛控制和作为扩散气体。

主要供应氖气、氦气等。

5.辅助设备:如抽真空系统、高压直流电源、电极、调节装置等。

磁控溅射技术要求基底处理在进行磁控溅射涂装时,亲和力高、表面光洁度好、无油污和控制参量稳定的基底表面是必须的。

基底的表面光洁度和氧化状态均会影响后续的磁控溅射涂装工艺。

因此,应对基底表面进行一系列的清洗、去油、抛光、脱氧等处理工艺,以便使得其表面达到所要求的状况。

物质选择选择合适的溅射材料,对于保证磁控溅射涂装质量来说是至关重要的。

在进行溅射材料的选择时,应考虑其化学成分、物理特性、结构性能等因素,以便确保溅射材料能够满足工艺要求,并保证其与表面的粘附性。

溅射条件对于溅射条件的选择,其主要依据是溅射材料的物理性质和目标涂层的质量标准。

在溅射过程中,应对各项参量予以严格控制,如气氛、溅射电流、溅射功率、沉积速度等,以保证成膜速度、膜层厚度、颗粒大小等参数的准确控制和调节。

喷涂设备磁控溅射涂装设备应具有高度的自动化程度和稳定性,以确保溅射涂装的全过程不受外界因素的干扰。

在选购喷涂设备时,应根据溅射涂装工艺和工艺参数综合考虑设备的各项指标,如溅射功率、电子束束流密度、溅射效率、撞击速度、设备稳定性等因素。

pvd 磁控溅射参数

PVD磁控溅射是一种先进的薄膜沉积技术,广泛应用于制备功能性薄膜和涂层。

在PVD磁控溅射过程中,通过控制一系列参数来实现对涂层性能的精确调控,这些参数包括溅射功率、溅射时间、气体流量、基底温度等。

首先,溅射功率是影响溅射速率和涂层成分的重要参数。

通过调节溅射功率,可以控制溅射材料的离子化程度和沉积速率,从而影响涂层的致密性和结晶度。

其次,溅射时间也是影响涂层厚度和成分均匀性的关键参数。

合理的溅射时间可以确保涂层的厚度均匀性和稳定性,同时避免过度溅射导致材料损耗过多。

此外,气体流量和基底温度也对涂层质量起着重要作用。

适当的气体流量可以调节沉积速率和涂层成分,而基底温度则影响涂层的结晶度和附着力。

综合来看,PVD磁控溅射参数的精确控制对于薄膜涂层的制备至关重要。

通过合理调节这些参数,可以实现对涂层微观结构、力

学性能和光学特性的精确调控,从而满足不同领域对于功能性涂层的需求。

随着技术的不断进步,PVD磁控溅射技术将在材料科学、电子器件、光学涂层等领域发挥越来越重要的作用。

一、实验目的1. 了解磁控溅射原理及其在薄膜制备中的应用。

2. 掌握磁控溅射实验的基本操作和数据处理方法。

3. 通过实验验证磁控溅射制备薄膜的工艺参数对薄膜质量的影响。

二、实验原理磁控溅射是一种利用磁控溅射枪产生的磁力场使靶材表面发生溅射现象,从而在基板上制备薄膜的物理气相沉积技术。

在磁控溅射过程中,高能粒子从靶材表面溅射出来,沉积在基板上形成薄膜。

三、实验仪器与材料1. 磁控溅射枪2. 真空系统3. 基板4. 靶材5. 气源(Ar)6. 计时器7. 电流表8. 电压表9. 磁控溅射实验装置四、实验步骤1. 将靶材和基板放置在磁控溅射枪的靶材室和基板室中。

2. 启动真空系统,将系统抽真空至所需真空度。

3. 打开Ar气源,调节气体流量。

4. 打开磁控溅射枪电源,调整溅射功率和溅射时间。

5. 在磁控溅射过程中,记录溅射电流、电压、气体流量和溅射时间等参数。

6. 实验结束后,关闭磁控溅射枪电源和Ar气源,停止真空系统。

五、实验数据实验过程中,记录了以下数据:1. 溅射功率:300W2. 溅射时间:30min3. 真空度:5×10^-4 Pa4. 气体流量:0.2L/min5. 溅射电流:2.5A6. 溅射电压:20kV六、数据处理与分析1. 根据溅射功率、溅射时间和靶材质量,计算溅射速率为0.2μm/min。

2. 根据溅射电流和溅射电压,计算溅射速率与电流、电压的关系如下:溅射速率= 0.1 × 溅射电流× 溅射电压将实验数据代入上述公式,得到溅射速率为2.0μm/min。

3. 根据溅射速率与气体流量的关系,计算气体流量对溅射速率的影响如下:溅射速率= 0.2 × 气体流量将实验数据代入上述公式,得到溅射速率为0.04μm/min。

4. 分析溅射功率、溅射时间、真空度、气体流量、溅射电流和溅射电压对薄膜质量的影响,得出以下结论:(1)溅射功率和溅射时间对薄膜质量有显著影响,溅射功率越高、溅射时间越长,薄膜质量越好。

磁控溅射离化率-概述说明以及解释1.引言1.1 概述概述:磁控溅射离化率是指在磁场的作用下,溅射材料的离子化率。

该离化率的高低直接影响到薄膜的成膜质量和性能,因此对于磁控溅射技术的研究和应用具有重要意义。

本文将对磁控溅射离化率进行深入探讨,分析影响离化率的因素并提出提高离化率的方法,旨在为提高薄膜质量和应用性能提供参考。

1.2 文章结构文章结构部分的内容应该是对整篇文章的组织和内容进行简要介绍,介绍每个章节的主题和重点论点,为读者提供一个整体的概览,方便他们理解文章的主要内容和结构。

这部分内容可以包括每个章节的主题和内容概要,以及各章节之间的逻辑关系和连接。

例如:文章结构部分:本文主要分为引言、正文和结论三个部分。

在引言部分,我们将对磁控溅射离化率进行概述,介绍文章的结构和目的。

在正文部分,我们将对磁控溅射技术进行简要介绍,分析影响磁控溅射离化率的因素,并探讨提高磁控溅射离化率的方法。

最后,在结论部分,我们将对全文进行总结,展望未来可能的研究方向,并给出结论。

通过文章的结构安排,读者可以清晰地了解到本文的内容和组织架构,从而更好地把握文章的主要观点和逻辑。

1.3 目的本文旨在探讨磁控溅射离化率的影响因素和提高方法,通过分析磁控溅射技术的原理和离化率的相关理论,为磁控溅射工艺的优化提供理论支持和实践指导。

同时,希望通过本文的研究,为相关领域的科研人员和工程师提供一定的参考和借鉴,推动磁控溅射技术的发展和应用。

1.3 目的部分的内容2.正文2.1 磁控溅射技术简介磁控溅射技术是一种常用的薄膜制备技术,其原理是通过在几乎真空的环境中,利用外加磁场使目标材料形成等离子体,然后将等离子体加速到靶材表面,从而使靶材表面的原子或分子得以离开并沉积在基板上,形成薄膜。

磁控溅射技术通常包括以下主要组成部分:真空室、靶材、基板、磁控溅射源、功率源、离子源和控制系统。

在真空室中,通过抽真空的方式,维持一个非常低的气压,通常在10^-6到10^-4帕之间。

磁控溅射圆形靶利用率磁控溅射(Magnetron Sputtering)是一种常用于薄膜制备的物理气相沉积(PVD)技术。

它通过在真空室中利用磁控电子束将金属靶材中的原子或分子溅射出来,并在衬底表面沉积形成薄膜。

磁控溅射具有比较高的薄膜质量和较好的控制能力,因此得到广泛应用。

而磁控溅射圆形靶的利用率是评估这种技术的重要指标之一。

磁控溅射靶的利用率是指在一定时间内,靶材上溅射实际沉积在衬底上的材料量与靶材上的总材料量之比。

圆形靶的利用率相对于方形靶更为复杂,因为圆形靶在溅射过程中会发生非均匀磨损。

这种非均匀磨损主要由于靶材的溅射区域与未溅射区域之间的差异造成。

在磁控溅射过程中,由于磁场和电场的作用,溅射区域会发生局部的加热和磨损,而未溅射区域则处于相对冷却和保护的状态。

这种非均匀磨损会导致溅射速率的不均匀,从而影响到靶材利用率。

为了提高磁控溅射圆形靶的利用率,可以采取一系列措施。

首先,靶材的选择非常重要。

通常情况下,圆形靶材的外圈较靶心磨损较快,因此可以选择材料均匀性较好的靶材,在一定程度上减小非均匀磨损的发生。

其次,靶材的位置和角度也会影响到利用率。

合理地安装和调整靶材的位置和角度,能够使溅射区域均匀分布,减小非均匀磨损的发生。

此外,定期对靶材进行磨削和翻面也能够延长靶材的使用寿命和提高利用率。

对于一些特殊要求,可以使用旋转靶材的方式,通过不断转动靶材,使溅射区域均匀分布,减小非均匀磨损。

除了靶材的选择和调整外,其他的一些因素也会对磁控溅射圆形靶的利用率产生影响。

真空室的设计和气体流动状况会影响到溅射区域的分布。

较好的气流设计可以减小溅射区域的偏移现象,提高利用率。

同时,溅射过程中的气压和气体组成也会对利用率产生影响。

合适的气压和气体组成能够改善溅射过程中高能量粒子的扩散,进而减小非均匀磨损的发生。

总的来说,磁控溅射圆形靶的利用率是一个非常重要的指标。

通过合理的靶材选择、位置和角度调整、磨削和翻面以及气体流动状况的优化等措施,可以提高磁控溅射圆形靶的利用率,延长靶材的使用寿命,降低生产成本。

磁控溅射金属膜的电阻值一般在10^3~10^5Ω·cm之间。

磁控溅射金属膜是将镍、银、钛、金等高级宇航合金材料采用最先进的多腔高速旋转设备,利用电场与磁场原理高速度高力量地将金属粒子均匀溅射于高张力的PET基材上。

利用多种金属的不同光谱特性,形成了对可见光的高透过性,和对红外线、紫外线的高阻隔性。

磁控溅射金属膜由于使用的是多种合金材料,磁控溅射技术能将金属粒子很好的均匀分布在PET基材上,所以在抗氧化、加强视野、降低反光上发挥着很大的作用。

真正的高品质磁控溅射金属膜具有高清晰、高隔热、低反光等特点。

尤其是它是通过反射热量而非吸收热量来达到隔热的目的,所以车辆如果长时间暴晒在太阳底下,贴磁控溅射膜车隔热效果要优于纳米陶瓷膜。

当然它缺点也明显,很贵就是它的缺点。

磁控溅射仪主要技术指标

真空室尺寸:视窗不锈钢真空室,Ф200 x200mm

真空系统:配置涡轮分子泵、机械泵(带防返油过滤器)

极限压力:≤1.0 x 10-5Pa

恢复真空时间:恢复工作背景真空6×10-4Pa:35分钟左右(充干燥氮气)

磁控靶组件:配置两个直径2英寸溅射靶枪,带独立挡板,共焦溅射,可以溅射小于等于4英寸的工件;有一个靶枪为磁场增强型,可以溅射厚度不小于3mm的Ni靶材;直流电源和射频电源可以自动切换到两个靶枪实现直流和射频溅射;4英寸工件溅射均匀性优于±5%;溅射重复性优于±3%。

样品尺寸:≤4 inches (约100mm)

运动方式: 0~20RPM

气路系统:配置两路进气,采用知名品牌流量计控制(最大流量50sccm)

计算机控制系统:触摸屏控制系统,可以在触摸屏上实现所有设备操作。