磁控溅射镀膜工艺介绍

- 格式:ppt

- 大小:2.00 MB

- 文档页数:23

磁控溅射镀膜原理

磁控溅射镀膜是一种常用的薄膜制备技术,其原理是利用磁控溅射装置将固体材料转化为薄膜状,并将其沉积在基底材料上。

该技术具有高成膜速率、较高的膜均匀性和优良的附着力等优点。

在磁控溅射装置中,首先需要将目标材料(也称为靶材)放置在真空腔室中。

真空腔室初步抽气后,通过加热靶材或施加直流电弧或射频等方式,在靶材表面形成高能电子。

这些加热或激发的电子进一步与惰性气体(如氩气)发生碰撞,使其部分激发成高能态。

同时,由于磁场的存在,这些高能态的粒子将被束缚在靶材周围的磁场线上,形成等离子体环。

接下来,通过加速电场的作用,激发态粒子会从等离子体环中释放出来,并以高速撞击到基底材料上。

在撞击过程中,靶材表面的原子将被冲击撞击而脱离,并形成带电粒子。

这些带电粒子将在真空环境中传输,并最终沉积在待镀膜的基底材料上。

因此,基底材料表面就形成了一层特定厚度和特定性质的薄膜。

磁控溅射镀膜技术的成膜过程中,磁场的存在起到了重要的作用。

磁场的存在使得等离子体中的带电粒子能够沿着磁场线运动,在较长的时间内与基底材料进行撞击,提高了膜层的成膜速率和附着力。

此外,通过调节磁场的强度和方向,还可以实现对薄膜成分和薄膜性能的控制。

因此,磁控溅射镀膜技术在各种领域中得到了广泛应用,如光学薄膜、电子器件、压敏电阻器等。

磁控溅射镀膜工艺流程

磁控溅射镀膜技术是一种常用于制备薄膜材料的表面处理技术。

该技术广泛应用于电子、光学及材料科学等领域。

下面将介绍磁控溅射镀膜的工艺流程。

首先,要准备好所需的溅射靶材料和基底材料。

靶材料是待溅射在基底材料表面的物质,可以是金属、陶瓷或合金等。

而基底材料则是需要被镀膜的物体,可以是玻璃、塑料、金属等。

然后,将靶材和基底材分别放置在真空室中。

真空室是一个密封的容器,在里面通过抽气将气压降至极低水平,以确保后续的溅射过程在无氧气环境下进行。

真空室内还包括一个溅射盘,用于固定靶材和控制溅射过程的参数。

接下来,通过加热靶材,使其达到适当的温度。

加热后的靶材与氩气等稀有气体发生碰撞,将靶材表面的离子溅射出来,并沉积在基底材料表面。

这个过程称为磁控溅射。

在溅射过程中,通过调节不同的参数,如靶材的加热功率、气体流量、沉积时间等,可以控制溅射膜的厚度、成分和结构等。

这些参数的选择可以根据不同的应用要求进行调整。

最后,溅射膜需要进行后处理,以提高其质量和性能。

这包括退火、抛光、膜结构改变等步骤,以达到所需的表面平整度、硬度和附着力等要求。

这些后处理步骤对于膜层的性能和应用具有重要影响。

总结起来,磁控溅射镀膜的工艺流程主要包括准备靶材和基底材料、将其放置在真空室中、加热靶材、调节溅射参数进行溅射、进行膜的后处理等步骤。

通过不同的参数选择和后处理步骤,可以制备出具有不同性能的薄膜材料,满足不同领域的应用需求。

磁控溅射镀膜磁控溅射镀膜是一种应用于材料表面改性的先进技术。

它利用准分子束磁控溅射设备,通过电弧、离子束或电子束的能量作用于目标材料,使其产生高温、高压等物理、化学效应,从而实现材料表面镀膜的目的。

本文将从磁控溅射镀膜的基本原理、应用领域、优势和不足以及发展前景等方面进行详细介绍,旨在全面了解磁控溅射镀膜技术的特点及其在现代工业中的应用。

1. 磁控溅射镀膜的基本原理磁控溅射镀膜技术是将所需镀层物质以固体靶材的形式放在装备中的靶极,利用外加的电场、磁场或离子束等等,使得靶材产生某种运动状态,随后可以将靶面上的物质溅射出来,沉积在基材表面,形成薄膜。

其中磁场的作用是将靶材中被离子轰击的金属离子引导回到靶材中心,以增加溅射效率。

2. 磁控溅射镀膜的应用领域磁控溅射镀膜技术广泛应用于许多工业领域,如电子、光学、太阳能电池、柔性电子器件、集成电路、玻璃制造等。

在电子领域,磁控溅射镀膜技术可用于制备薄膜晶体管,提高电子器件的性能和稳定性。

在光学领域,磁控溅射镀膜技术可制备高反射率、低反射率和色分离膜等光学薄膜。

在太阳能电池领域,磁控溅射镀膜技术可用于制备光学膜和透明导电膜。

在柔性电子器件领域,磁控溅射镀膜技术可用于制备导电薄膜和保护膜。

3. 磁控溅射镀膜的优势和不足磁控溅射镀膜技术具有许多优势。

首先,其产生的薄膜具有高质量、高致密性和良好的附着力。

其次,磁控溅射镀膜过程中无需加热基材,可避免基材变形和热损伤。

此外,磁控溅射镀膜技术具有膜层成分可调、薄膜复杂结构可控等特点。

然而,磁控溅射镀膜技术也存在不足之处。

一方面,磁控溅射镀膜设备体积较大、成本较高,且对真空度要求较高。

另一方面,由于目前磁控溅射镀膜技术仍处于发展阶段,其在大尺寸薄膜制备和高速镀膜方面还存在一定限制。

4. 磁控溅射镀膜的未来发展随着科学技术的不断进步,磁控溅射镀膜技术将进一步得到发展和完善。

一方面,磁控溅射镀膜技术将在薄膜成分调控和复杂结构薄膜制备方面取得更大突破,以满足不同行业对薄膜材料的需求。

一.磁控溅射电镀上世纪80年代开始, 磁控溅射技术得到迅猛的发展, 其应用领域得到了极大的推广。

现在磁控溅射技术已经在镀膜领域占有举足轻重的地位, 在工业生产和科学领域发挥着极大的作用。

正是近来市场上各方面对高质量薄膜日益增长的需要使磁控溅射不断的发展。

在许多方面, 磁控溅射薄膜的表现都比物理蒸发沉积制成的要好;并且在同样的功能下采用磁控溅射技术制得的可以比采用其他技术制得的要厚。

因此, 磁控溅射技术在许多应用领域涉及制造硬的、抗磨损的、低摩擦的、抗腐蚀的、装潢的以及光电学薄膜等方面具有重要是影响。

磁控溅射技术得以广泛的应用,是由该技术有别于其它镀膜方法的特点所决定的。

其特点可归纳为:可制备成靶材的各种材料均可作为薄膜材料,涉及各种金属、半导体、铁磁材料,以及绝缘的氧化物、陶瓷等物质,特别适合高熔点和低蒸汽压的材料沉积镀膜在适当条件下多元靶材共溅射方式,可沉积所需组分的混合物、化合物薄膜;在溅射的放电气中加入氧、氮或其它活性气体,可沉积形成靶材物质与气体分子的化合物薄膜;控制真空室中的气压、溅射功率,基本上可获得稳定的沉积速率,通过精确地控制溅射镀膜时间,容易获得均匀的高精度的膜厚,且反复性好;溅射粒子几乎不受重力影响,靶材与基片位置可自由安排;基片与膜的附着强度是一般蒸镀膜的10倍以上,且由于溅射粒子带有高能量,在成膜面会继续表面扩散而得到硬且致密的薄膜,同时高能量使基片只要较低的温度即可得到结晶膜;薄膜形成初期成核密度高,故可生产厚度10nm以下的极薄连续膜。

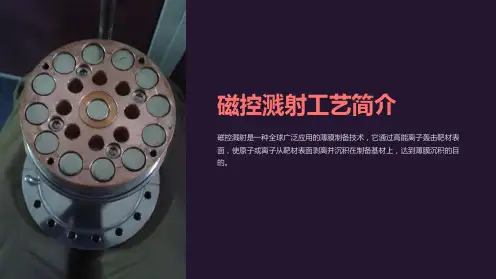

1.磁控溅射工作原理:磁控溅射属于辉光放电范畴, 运用阴极溅射原理进行镀膜。

膜层粒子来源于辉光放电中, 氩离子对阴极靶材产生的阴极溅射作用。

氩离子将靶材原子溅射下来后,沉积到元件表面形成所需膜层。

磁控原理就是采用正交电磁场的特殊分布控制电场中的电子运动轨迹, 使得电子在正交电磁场中变成了摆线运动, 因而大大增长了与气体分子碰撞的几率。

用高能粒子(大多数是由电场加速的气体正离子)撞击固体表面(靶), 使固体原子(分子)从表面射出的现象称为溅射。

磁控溅射镀膜工艺

嘿,朋友们!今天咱来聊聊磁控溅射镀膜工艺。

这玩意儿啊,就像是一位神奇的魔法师,能在各种材料表面变出一层奇妙的“魔法外衣”。

你想想看,这磁控溅射镀膜就好比是给材料精心打扮一番。

就像咱出门要穿好看的衣服一样,材料也需要这层特别的“衣服”来提升自己呀。

它可以让材料变得更加耐磨、耐腐蚀,性能那是蹭蹭往上涨。

这工艺里面的磁控溅射可有意思了。

就好像是一群小精灵在材料表面欢快地跳跃,把各种有用的物质均匀地洒在上面。

这些小精灵可机灵着呢,它们能精准地控制着镀膜的厚度和质量。

而且哦,这磁控溅射镀膜工艺的应用那叫一个广泛。

从我们日常用的手机屏幕,到那些高大上的航天器零件,都有它的身影。

你说神奇不神奇?咱手里拿着的手机,说不定就有这神奇工艺的功劳呢!

在操作的时候啊,可得小心仔细,就跟照顾宝贝似的。

温度啊、压力啊这些都得把握好,稍有不慎可能就达不到理想的效果啦。

这就像是做饭,火候、调料都得恰到好处,不然做出来的菜可就不美味啦。

那要是没做好会咋样呢?哎呀,那可就像一件漂亮衣服上有了个大补丁,多难看呀!所以说呀,做这个一定要认真对待。

你说这磁控溅射镀膜工艺是不是很有意思?它能让普通的材料变得闪闪发光,能让各种产品的性能更上一层楼。

它就像是隐藏在科技世界里的一颗璀璨明珠,等待着我们去发现和利用。

总之呢,磁控溅射镀膜工艺真的是个了不起的东西。

它在我们的生活中默默发挥着重要作用,让我们的世界变得更加美好。

我们可不能小瞧了它,要好好研究它,让它为我们创造更多的奇迹呀!

原创不易,请尊重原创,谢谢!。

玻璃磁控溅射镀膜是一种在玻璃表面形成一层或多层金属、金属化合物或其它化合物薄膜的工艺技术。

以下是该工艺的简要介绍:

1. 溅射原理:在磁控溅射镀膜过程中,电子在电场的作用下加速飞向基片,与氩原子发生碰撞,电离出大量的氩离子和电子。

氩离子在电场的作用下加速轰击靶材,溅射出大量的靶材原子,呈中性的靶材原子(或分子)沉积在基片上成膜。

2. 磁控技术:二次电子在加速飞向基片的过程中受到磁场洛仑磁力的影响,被束缚在靠近靶面的等离子体区域内。

该区域内等离子体密度很高,二次电子在磁场的作用下围绕靶面作圆周运动,该电子的运动路径很长,在运动过程中不断地与氩原子发生碰撞电离出大量的氩离子轰击靶材。

经过多次碰撞后电子的能量逐渐降低,摆脱磁力线的束缚,远离靶材,最终沉积在基片上。

3. 镀膜种类:根据不同的应用需求,可以溅射不同的材料,形成各种不同的镀膜。

例如,热反射镀膜可以使玻璃具有遮蔽太阳光的功能;低辐射镀膜可以使玻璃具有保温作用,具有节能效果。

4. 工业应用:玻璃磁控溅射镀膜工艺在建筑、汽车、家居、电子等多个行业都有广泛的应用。

如LOW-E玻璃就是一种典型的磁控溅射镀膜玻璃,它具有保温、隔热、节能等效果。

总的来说,玻璃磁控溅射镀膜工艺通过精确控制薄膜的成分和厚度,赋予了玻璃一系列特殊的性能,极大地拓展了玻璃的应用范围。

如需更多信息,建议查阅磁控溅射镀膜相关论文获取。

磁控溅射镀膜磁控溅射镀膜技术是一种先进的表面处理方法,广泛应用于各个领域,如光学、电子、材料科学等。

在该技术下,金属材料以目标靶片的形式存在,在磁控溅射器的作用下,通过发射电子束或离子束对金属靶片进行轰击,从而将金属材料转化为离子态,并沉积在待处理物体表面,形成一层均匀、致密、硬度高的薄膜。

磁控溅射镀膜技术的原理非常简单,但其实现过程却较为复杂。

首先,需要一个磁控溅射器,通常由一个真空室、磁控系统、附着电极、溅射电极以及靶片组成。

真空室的存在能够保证溅射过程在无氧环境下进行,从而减少被氧化的可能性。

溅射过程中,靶片会被磁控系统所影响,生成一个磁场,使得靶片表面的离子化物质迅速被电子束轰击,使其处于高能态。

而这些离子化的金属物质则会沉积到待处理物体表面,形成一层均匀的薄膜。

在溅射过程中,可以通过调节磁场的参数,如磁场强度和位置,来控制溅射过程的稳定性和薄膜的特性。

磁控溅射镀膜技术具有多项优势。

首先,由于在真空环境下进行,能够排除空气中的尘埃和杂质,从而获得高品质的薄膜。

其次,通过调节溅射器的参数,可以实现对薄膜成分的精准控制,从而满足不同应用领域的需求。

此外,磁控溅射镀膜技术还可以在一次溅射过程中,同时沉积多种材料,实现复合材料的制备。

在光学领域,磁控溅射镀膜技术得到广泛应用。

通过溅射镀膜,可以制备具有特定光学性能的薄膜,如反射膜、滤光膜和偏振膜等。

这些薄膜不仅能够改善光学器件的透过率和反射率,还能够增加器件的耐磨性和耐腐蚀性。

此外,在光学器件中,磁控溅射镀膜技术还可以用于制备光波导薄膜,从而实现光信号的传输和处理。

在电子领域,磁控溅射镀膜技术也发挥着重要作用。

例如,在集成电路制造过程中,磁控溅射镀膜技术可以用来制备金属线路层和腐蚀保护层等。

通过精确控制溅射过程的参数,可以实现金属线路的精细图案和高精度的位置控制,从而提高集成电路的性能和可靠性。

除了在光学和电子领域,磁控溅射镀膜技术还被广泛应用于材料科学研究中。

磁控溅射镀膜工艺介绍

磁控溅射镀膜工艺是一种常用的表面涂层技术,也被称为磁控溅射

蒸镀。

其原理是利用高速电子束轰击靶材,使靶材表面的原子脱离,然后沉积在基底材料上,形成一层均匀的薄膜。

磁控溅射镀膜工艺主要包括以下几个步骤:

1. 准备工作:选取合适的靶材和基底材料,并确保其表面清洁和光

洁度达到要求。

2. 真空处理:将工作室内部抽空,使环境达到一定的真空度,以防

止污染和氧化。

3. 靶材激活:通常情况下,靶材需要通过预热和轰击来激活。

预热

可以提高靶材表面的活性,轰击则能够使靶材表面的原子脱离。

1

4. 沉积过程:在激活的靶材表面形成原子或分子流,通过准直系统控制沉积的方向和位置,最终将原子或分子沉积在基底材料上,形成一层薄膜。

5. 膜层控制:通过控制溅射功率、气压和沉积时间等参数,可以控制薄膜的成分、厚度和结构,以及表面的光洁度。

6. 薄膜检测:对沉积后的薄膜进行各种测试和检测,以确保其质量和性能符合要求。

磁控溅射镀膜工艺具有很多优点,如沉积速度快、薄膜均匀、沉积材料范围广、能够沉积复杂的多层结构等。

因此,在生产和科研领域都有广泛的应用,如制备光学薄膜、涂层保护和功能改性等。

2。

[整顿版]磁控溅射镀膜工艺大面积磁控溅射工艺1、简介在玻璃或卷材上制备旳用于建筑、汽车、显示屏和太阳能应用旳光学多层膜是运用反应磁控溅射以具有可反复旳稳定旳高沉积率进行生产旳。

在整个基底宽度上旳良好膜厚均匀性和合适旳工艺长期稳定性是为了满足生产规定所必须旳。

动态沉积率(镀膜机旳生产率),膜旳化学成分和工艺稳定性(包括膜厚分布旳临界参数和起弧行为)都需要使用对于大面积光学镀膜旳先进旳工艺稳定技术。

这意味着对于研制旳高规定存在于大面积反应磁控溅射工艺。

对于把在试验室条件下开发旳工艺转移到大规模工业镀膜机这个过程存在着很大旳风险性。

为了克服这个升级问题,研制生产安装了一台工业规模试验型设备。

该设备可以处理旳基底宽到达3.2m。

除了对于反应溅射旳工艺稳定性方面旳简朴旳简介外,本文还包括了一种对于我们这台用于磁控溅射研究和开发旳工业规模试验型镀膜机旳简介。

这将使用有关在该设备中获得旳氧化锌和二氧化钛工艺旳改善旳成果来进行阐明。

2、反应溅射旳工艺稳定性反应溅射工艺是以滞后现象作为表征旳。

自稳定工作点只存在于金属模式和反应模式。

存在旳自稳定范围必须扩大到过渡范围以保证工业镀膜设备旳生产运作。

下面将简介等离子体发射控制器旳在这方面旳使用。

一种控制电路用于现场测定溅射靶材料旳光谱线旳强度。

在保证考虑了边界条件旳状况下,这可以用于测量靶上实际靶材溅射率。

反应气体输入量可以根据一种设定点测量得到旳信号强度旳偏差来进行控制。

这样就有也许根据材料、靶长和抽速把几乎每个工作点都稳定在过渡范围。

反应溅射旳工作点位置取决于对沉积率、化学成分和反射率等参数旳规定。

为了在过渡模式下得到宽度起过一米旳有效膜厚分布旳镀膜,需要进行特殊旳研究。

众所周知,在反应磁控溅射旳状况,只有当进行气体流量旳动态修正以稳定一种平衡状态时展宽式直磁控溅射源就可以长期稳定地工作。

已经为反应沉积旳生产安装了合适旳系统。

某些PEM控制电路彼此独立地进行工作。

磁控溅射镀膜工艺流程

《磁控溅射镀膜工艺流程》

磁控溅射镀膜是一种常用的薄膜制备技术,它能够通过控制磁场来实现精确的膜层沉积,广泛应用于光学、电子和材料科学领域。

下面将介绍磁控溅射镀膜的工艺流程。

1. 基材清洗:首先,需要对待处理的基材进行清洗,以去除表面的杂质和油污,保证膜层的附着力和稳定性。

2. 蒸发源准备:将目标物质打磨成块状,放置在磁控溅射装置的蒸发源中。

通常情况下,蒸发源是通过电子束加热或者电阻加热来升温,使得目标物质蒸发。

3. 真空抽气:将蒸发源放置在真空室中,通过抽气系统将真空室内的空气抽走,以确保在沉积过程中不存在氧气等杂质气体。

4. 溅射:施加磁场并使用离子轰击目标物质,使其蒸发并沉积在基材上。

通过调节磁场的大小和方向,可以控制沉积膜的成分和结构。

5. 膜层分析:最后,使用光学显微镜、扫描电镜等仪器对沉积的膜层进行分析,检测其厚度、成分和结构等特性。

通过以上的工艺流程,磁控溅射镀膜可以实现对薄膜的精确控制,得到具有特定功能和性能的材料薄膜。

该工艺不仅在电子

器件和光学器件制备中得到广泛应用,还在材料科学研究和新材料开发中具有重要意义。

磁控溅射属于等离子体镀膜的原理一、磁控溅射技术概述磁控溅射技术是一种常用的薄膜制备技术,广泛应用于光学薄膜、电子器件、陶瓷材料等领域。

它利用磁场作用下的等离子体来制备薄膜,具有高附着力、高镀率、均匀性好等优点。

二、磁控溅射镀膜原理磁控溅射镀膜的原理基于溅射效应和电子轰击效应。

在磁控溅射设备中,将待镀物作为靶材,通过高能粒子轰击靶材表面,使靶材表面的原子或分子脱离,形成等离子体。

然后,利用磁场的作用,将等离子体中的离子引导到待镀物表面,形成均匀的薄膜。

三、磁控溅射工艺过程磁控溅射工艺一般包括预处理、溅射镀膜和后处理三个步骤。

1. 预处理:在进行磁控溅射镀膜之前,需要对待镀物进行表面清洁和处理。

常用的预处理方法有超声波清洗、溶剂清洗、离子清洗等,这些方法可以有效去除表面的杂质和氧化物,提高薄膜附着力。

2. 溅射镀膜:在预处理完成后,将待镀物和靶材放置在真空室中,通过抽气将真空度提高到一定程度。

然后,在电弧放电或射频场的作用下,使靶材表面的原子或分子脱离,形成等离子体。

通过调节磁场的强度和方向,控制离子的运动轨迹,使其沉积在待镀物表面,形成均匀的薄膜。

3. 后处理:在薄膜形成后,需要进行后处理以提高薄膜的性能。

后处理包括退火、氧化、抛光等步骤,可以改善薄膜的结晶性、致密性和光学性能。

四、磁控溅射技术的优势与其他薄膜制备技术相比,磁控溅射技术具有以下优势:1. 高附着力:由于磁控溅射过程中离子能量较高,使得薄膜与基底之间的结合更紧密,附着力更强。

2. 高镀率:磁控溅射技术可以实现较高的镀率,镀膜速度快,可以提高生产效率。

3. 均匀性好:通过调节磁场的强度和方向,可以控制离子的运动轨迹,使薄膜在待镀物表面均匀沉积。

4. 可控性强:磁控溅射技术可以通过调节工艺参数,如气压、离子能量、靶材成分等,来控制薄膜的组成、结构和性能。

五、磁控溅射技术在实际应用中的例子磁控溅射技术在光学薄膜、电子器件和陶瓷材料等领域有着广泛的应用。