公路工程水稳击实配料计算表

- 格式:xls

- 大小:20.00 KB

- 文档页数:3

公路水稳层材料重量计算案例按路面的厚度、长度、宽度,算出水稳的方量用方量乘以最大干密度,再乘以压实度,得出总的材料重量用总材料/(1+灰剂量)=集料用量集料用量*灰剂量=水泥用量6%水泥石屑稳定层配合比重要求就是6%水稳?有几种石子?就一种?一般都是几种石子,如果有几种石子的话,就先根据几种石子筛分结果进行掺配。

然后做击实。

得出最大干密度和最佳含水率。

一般6%水稳最大干密度在2.35g/cm3.最佳含水率5.5%左右,我们就暂时以这个来算。

一方用量2350/1.055=2227.5kg(干混和料质量包括水泥和石子),水就是2350-2227.5=122.5kg,用2227.5/1.06=2101.4kg(干石屑质量),水泥用量就是2227.5-2101.4=126.1kg。

干石屑是2101.4kg.当然这是理论数字。

里面还有含水率。

水稳施工时水泥剂量要控制好。

含水量要比最佳含水量稍高点。

现场好施工。

石子级配要能均匀。

不能断级配。

压路机一定要碾压到位。

最好先做一小段试验段。

每碾压一遍测一下压实度看能达到多少。

这样以后施工好控制,如果允许的话最好机械摊铺。

控制水稳层材料的配合比经验:水稳粒料作为路面基层或底基层,设计厚度一般在15cm至20cm左右,7天强度为2-4Mpa。

进行组成设计时,即要符合设计要求,又要考虑施工条件、环境和材料特点,针对其一般的缺点应予以克服,例如用平地机施工情况,混合料应具有较高的和易性,以防止离析,混合料的终凝时间也要相应延长;在较高温度下施工时,水泥剂量应用低限,细集料(0.075mm以下料)含量采用中低限,以防止干缩和温缩裂缝;由于水泥在较高温度和较低含水量下凝结时间大大缩短,当在夏季较高温度下施工时,组成设计要求用初、终凝时间更长的水泥,混合料含水量略高。

1.材料:水泥宜选择低标号水泥,初凝时间大于3小时,终凝时间大于6小时,不能用早强和快硬水泥,同时应有合适的细度、较低的水化热。

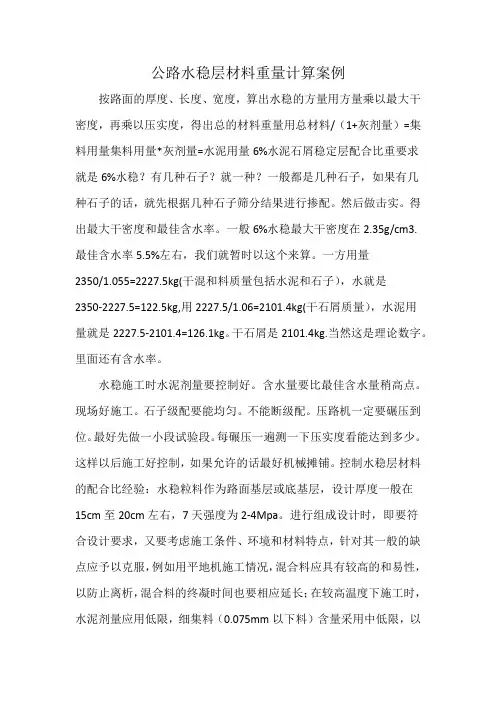

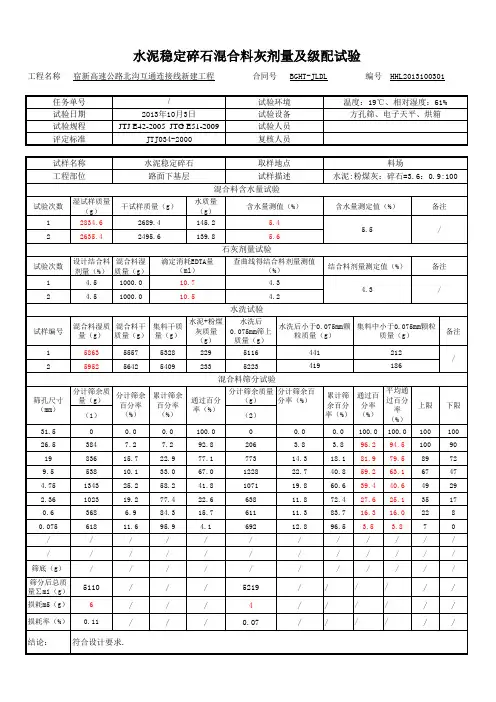

5%水泥稳定碎石配合比一、设计依据1、JTG E42-2005 《公路工程集料试验规程》2、JTG E51-2009 《公路工程无机结合料稳定材料试验规程》3、JTJ 034-2000 《公路路面基层施工技术规范》二、设计要求1、等外公路路面基层2、水泥剂量5%3、7天无侧限抗压强度指标≥3.0MPa 压实度≥95%。

三、原材料说明1、水泥 P.O 42.5普通硅酸盐水泥2、碎石: 经筛分确定按 碎石 4.75mm -31.5mm ∶石屑(0-4.75mm)=65%:35%;掺配后级配满足设计要求。

3、水 日常生活用水。

四、配合比设计步骤1、根据水泥稳定碎石标准土工击石报告2、确定水泥剂量的掺配范围依据设计要求 水泥剂量为5%。

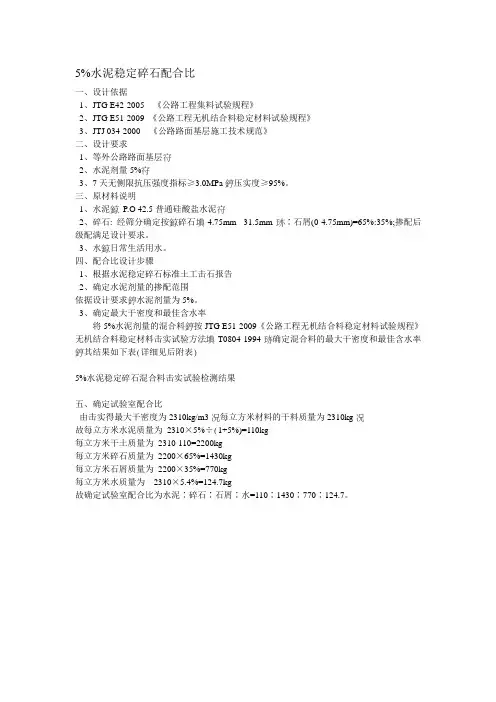

3、确定最大干密度和最佳含水率将5%水泥剂量的混合料 按JTG E51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法 T0804-1994 确定混合料的最大干密度和最佳含水率 其结果如下表(详细见后附表)5%水泥稳定碎石混合料击实试验检测结果五、确定试验室配合比由击实得最大干密度为2310kg/m3 每立方米材料的干料质量为2310kg故每立方米水泥质量为2310×5%÷(1+5%)=110kg每立方米干土质量为2310-110=2200kg每立方米碎石质量为2200×65%=1430kg每立方米石屑质量为2200×35%=770kg每立方米水质量为2310×5.4%=124.7kg故确定试验室配合比为水泥∶碎石∶石屑∶水=110∶1430∶770∶124.7。

按路面的厚度、长度、宽度,算出水稳的方量用方量乘以最大干密度,再乘以压实度,得出总的材料重量用总材料/(1+灰剂量)=集料用量集料用量*灰剂量=水泥用量6%水泥石屑稳定层配合比重要求就是6%水稳?有几种石子?就一种?一般都是几种石子,如果有几种石子的话,就先根据几种石子筛分结果进行掺配。

然后做击实。

得出最大干密度和最佳含水率。

一般6%水稳最大干密度在2.35g/cm3.最佳含水率5.5%左右,我们就暂时以这个来算。

一方用量2350/1.055=2227.5kg(干混和料质量包括水泥和石子),水就是2350-2227.5=122.5kg,用2227.5/1.06=2101.4kg(干石屑质量),水泥用量就是2227.5-2101.4=126.1kg。

干石屑是2101.4kg.当然这是理论数字。

里面还有含水率。

水稳施工时水泥剂量要控制好。

含水量要比最佳含水量稍高点。

现场好施工。

石子级配要能均匀。

不能断级配。

压路机一定要碾压到位。

最好先做一小段试验段。

每碾压一遍测一下压实度看能达到多少。

这样以后施工好控制,如果允许的话最好机械摊铺。

控制水稳层材料的配合比经验:水稳粒料作为路面基层或底基层,设计厚度一般在15cm至20cm左右,7天强度为2-4Mpa。

进行组成设计时,即要符合设计要求,又要考虑施工条件、环境和材料特点,针对其一般的缺点应予以克服,例如用平地机施工情况,混合料应具有较高的和易性,以防止离析,混合料的终凝时间也要相应延长;在较高温度下施工时,水泥剂量应用低限,细集料(0.075mm 以下料)含量采用中低限,以防止干缩和温缩裂缝;由于水泥在较高温度和较低含水量下凝结时间大大缩短,当在夏季较高温度下施工时,组成设计要求用初、终凝时间更长的水泥,混合料含水量略高。

1. 材料:水泥宜选择低标号水泥,初凝时间大于3小时,终凝时间大于6小时,不能用早强和快硬水泥,同时应有合适的细度、较低的水化热。

集料级配碎石、级配砂砾、未筛分碎石等都可以作为稳定粒料的集料。

推荐答案2010-9-26 10:53如果水稳层用三种料分别为A、B、C,其配合比为1:2:3,每立方米用料量为VA=1*[1/(1+2+3)],VB=1*[2/(1+2+3)],VC=1*[3/(1+2+3)]。

知道水稳碎石水泥用量如何计算原材料用量2010-5-30 14:45提问者:|浏览次数:1346次推荐答案2010-5-30 17:35按路面的厚度、长度、宽度,算出水稳的方量用方量乘以最大干密度,再乘以压实度,得出总的材料重量用总材料/(1+灰剂量)=集料用量集料用量*灰剂量=水泥用量6%水泥石屑稳定层配合比重2009-11-11 08:56提问者:|浏览次数:4285次如题,我只知道他的重量比是6:100,我现在想知道1立方的6%水泥石屑稳定层需要多少公斤水泥,多少方石子,是怎么算来的,混凝土都还有配合比例表格,这个不知道啊,知道的大哥们说下,顺道问下这个稳定层施工应注意事项,非常感谢2009-11-11 19:23最佳答案要求就是6%水稳?有几种石子?就一种?一般都是几种石子,如果有几种石子的话,就先根据几种石子筛分结果进行掺配。

然后做击实。

得出最大干密度和最佳含水率。

一般6%水稳最大干密度在cm3.最佳含水率%左右,我们就暂时以这个来算。

一方用量2350/=(干混和料质量包括水泥和石子),水就是=,用=(干石屑质量),水泥用量就是。

干石屑是.当然这是理论数字。

里面还有含水率。

水稳施工时水泥剂量要控制好。

含水量要比最佳含水量稍高点。

现场好施工。

石子级配要能均匀。

不能断级配。

压路机一定要碾压到位。

最好先做一小段试验段。

每碾压一遍测一下压实度看能达到多少。

这样以后施工好控制,如果允许的话最好机械摊铺。

按路面的厚度、长度、宽度,算出水稳的方量用方量乘以最大干密度,再乘以压实度,得出总的材料重量用总材料/ 1+灰剂量 =集料用量集料用量*灰剂量=水泥用量6%水泥石屑稳定层配合比重要求就是6%水稳有几种石子就一种一般都是几种石子,如果有几种石子的话,就先根据几种石子筛分结果进行掺配。

然后做击实。

得出最大干密度和最佳含水率。

一般6%水稳最大干密度在2.35g/cm3.最佳含水率%左右,我们就暂时以这个来算。

一方用量2350/=2227.5kg 干混和料质量包括水泥和石子 ,水就是=122.5kg,用=2101.4kg 干石屑质量 ,水泥用量就是126.1kg。

干石屑是2101.4kg.当然这是理论数字。

里面还有含水率。

水稳施工时水泥剂量要控制好。

含水量要比最佳含水量稍高点。

现场好施工。

石子级配要能均匀。

不能断级配。

压路机一定要碾压到位。

最好先做一小段试验段。

每碾压一遍测一下压实度看能达到多少。

这样以后施工好控制,如果允许的话最好机械摊铺。

控制水稳层材料的配合比经验:水稳粒料作为路面基层或底基层,设计厚度一般在15cm至20cm左右,7天强度为2-4Mpa。

进行组成设计时,即要符合设计要求,又要考虑施工条件、环境和材料特点,针对其一般的缺点应予以克服,例如用平地机施工情况,混合料应具有较高的和易性,以防止离析,混合料的终凝时间也要相应延长;在较高温度下施工时,水泥剂量应用低限,细集料 0.075mm以下料含量采用中低限,以防止干缩和温缩裂缝;由于水泥在较高温度和较低含水量下凝结时间大大缩短,当在夏季较高温度下施工时,组成设计要求用初、终凝时间更长的水泥,混合料含水量略高。

1. 材料:水泥宜选择低标号水泥,初凝时间大于3小时,终凝时间大于6小时,不能用早强和快硬水泥,同时应有合适的细度、较低的水化热。

集料级配碎石、级配砂砾、未筛分碎石等都可以作为稳定粒料的集料。

采用级配砂砾时可用天然砂砾与一定比例的中粗砂配制如一江两岸工程路面基层;当集料是未筛分碎石时,0.5mm以下细料通过率偏大,如唐津高速公路铁十一局施工段,采用的就是这种集料;级配碎石可以用三种或三种以上单级配集料配制,优点是可以根据进场材料的变化情况机动的调整用料比例,使级配接近设计要求,弥补了材料的不均匀性而造成的配合比偏差,当细集料级配不良时,可以掺配一定比例的中粗砂、石灰或粉煤灰加以改善。

普通硅酸盐水泥、矿渣硅酸盐水泥和火山灰质硅酸盐水泥都可用于稳定土,但应选用终凝时间较长的水泥(宜在6h 以上)。

快硬水泥、早强水泥及已受潮变质的水泥不应使用,并宜用强度等级较低的水泥(如32.5 或 42.5 )。

计算举例:水泥稳定层的压实厚度为15cm ;预定水泥剂量为 5 %,水泥砂砾混合料的最大干密度为2360kg/m3 。

要求的压实度为95 %,则 1m2 面积需要的水泥用量为:1×1×0.15 ×2360×0.95-1×1×0.15 ×2360×0.95 ÷( 1+0.05)= 336.3-320.3= 16( kg )由此,一袋水泥应该覆盖的面积为(每袋水泥以50kg计):50/16 = 3.125 ( m2 )2m (首列和末列离若水泥稳定层的宽度为12m ,预定摆 6 列水泥,每列水泥的间距为边缘 1m ),则纵向每袋水泥的间距为3.125/2 = 1.56 ( m)二、施工1、按设计挖好路床,并在路床两侧路肩上每隔一定距离(5~10m)应交错开挖泄水沟(或盲沟)。

2、做好测量放样工作,钉出中线桩和水泥稳定砂砾层厚度的指示桩;3、计算好材料用量,所用材料应符合质量要求,并根据各路段需要的干燥集料数量,根据混合料的配合比,材料的含水量以及所用车辆的吨位,计算各种材料每车料的堆放距离,再按每一平方米水泥稳定砂砾所需的水泥重量,并计算每袋( 50kg)水泥的摊铺面积,按所需砂砾,水泥数量进行备料。

4、摊铺集料在摊铺集料前,应在未堆料的下承层上洒水,使其表面润湿,不应过分潮湿而造成泥泞。

我们采用平地机或推土机机械摊铺,松铺系数为 1.35 ,摊铺过程中将大 60 ㎜石料和其它杂物剔出,摊铺表面要平整,并有适度的路拱。

摊铺时要检查砂砾含水量,如含水量过小时,应在集料层上洒水闷料。

洒水要均匀,防止中间多两边少和局部过多的现象,所洒水量应使集料的含水量较混合料最佳含水量小 2%~3%,以减少收缩裂缝。

按路面的厚度、长度、宽度,算出水稳的方量用方量乘以最大干密度,再乘以压实度,得出总的材料重量用总材料/(1+灰剂量)=集料用量集料用量*灰剂量=水泥用量6%水泥石屑稳定层配合比重要求就是6%水稳?有几种石子?就一种?一般都是几种石子,如果有几种石子的话,就先根据几种石子筛分结果进行掺配。

然后做击实。

得出最大干密度和最佳含水率。

一般6%水稳最大干密度在2.35g/cm3.最佳含水率5.5%左右,我们就暂时以这个来算。

一方用量2350/1.055=2227.5kg(干混和料质量包括水泥和石子),水就是2350-2227.5=122.5kg,用2227.5/1.06=2101.4kg(干石屑质量),水泥用量就是2227.5-2101.4=126.1kg。

干石屑是2101.4kg.当然这是理论数字。

里面还有含水率。

水稳施工时水泥剂量要控制好。

含水量要比最佳含水量稍高点。

现场好施工。

石子级配要能均匀。

不能断级配。

压路机一定要碾压到位。

最好先做一小段试验段。

每碾压一遍测一下压实度看能达到多少。

这样以后施工好控制,如果允许的话最好机械摊铺。

控制水稳层材料的配合比经验:水稳粒料作为路面基层或底基层,设计厚度一般在15cm至20cm左右,7天强度为2-4Mpa。

进行组成设计时,即要符合设计要求,又要考虑施工条件、环境和材料特点,针对其一般的缺点应予以克服,例如用平地机施工情况,混合料应具有较高的和易性,以防止离析,混合料的终凝时间也要相应延长;在较高温度下施工时,水泥剂量应用低限,细集料(0.075mm 以下料)含量采用中低限,以防止干缩和温缩裂缝;由于水泥在较高温度和较低含水量下凝结时间大大缩短,当在夏季较高温度下施工时,组成设计要求用初、终凝时间更长的水泥,混合料含水量略高。

1. 材料:水泥宜选择低标号水泥,初凝时间大于3小时,终凝时间大于6小时,不能用早强和快硬水泥,同时应有合适的细度、较低的水化热。

集料级配碎石、级配砂砾、未筛分碎石等都可以作为稳定粒料的集料。

5%水泥稳定碎石级配参考:通过几种粒料级配试验,最后确定掺配比例为:16~31.5mm碎石占30%,5~16mm碎石占30%,河砂占40%,可满足规范级配要求(见表4)。

压实设备类型和最佳组合方式:试验得知,摊铺平整后的混合料应先用轮胎式振动压路机静压2遍,微振1遍,再强振2遍,紧接用18—21T光轮压路机碾压2~3遍,最后用振动碾压2遍结束(先强后微)。

另外,碾压过程中,准备一台喷雾洒水车洒水,保持水泥稳定碎石表面湿润。

碾压遍数的确定:在试验中,通过实验室人员现场灌砂法跟踪检测压实度并记录可得出。

松铺系数的确定:在试验中,通过定点、定桩位控制测量高程并记录.可得出水稳碎石松铺系数为1.33~1.37间,并取1.35的松铺系数指导全线施工。

碾压。

压路机(按其吨位大小)在碾压过程中按照“稳定—振动—收面”,和“先轻后重,先慢后快,先边后中”的原则进行阶梯型碾压,碾压长度不小于50m,碾压时控制混合料的含水量处于最佳值,有时还需人工补水(简易喷雾气);根据试验段试验结果,先用自重20T 振动压路机及时并连续地在全宽范围内进行一遍初压(静压),碾压均与路中心平行,直线段由边到中,超高段由内侧到外侧依次、连续、均匀地进行碾压,相邻碾压轮迹重叠1/2轮宽,然后微振2遍,强振2遍,再用18~20T光轮压路机静压2~3遍,最后用振动强振一遍,微振一遍结束。

养生。

每一段碾压完成且自检压实度合格后,立即进行养生,不能延误。

第一,养生采用麻袋覆盖,因当地有麻纺厂用麻袋较为经济,覆盖后用洒水车洒水,由于麻袋能吸水并保水时间较长,在气温较高的夏天每天只需洒透3~5遍水,且麻袋结实,周转期长,成本低,养生效果较好;也可以用草袋等(不允许使用土)。

第二,在养生中特别应注意对两个侧边的养护,养护不宜少于7D,在养生期间应封闭交通,严禁车辆通行;第三,养生期结束后应立即清除麻袋,浮土杂物,喷洒透层油(乳化沥青),待2小时后,均匀洒铺0~5mm 石子,用6~8T轻型压路机碾压后方可开放交通。

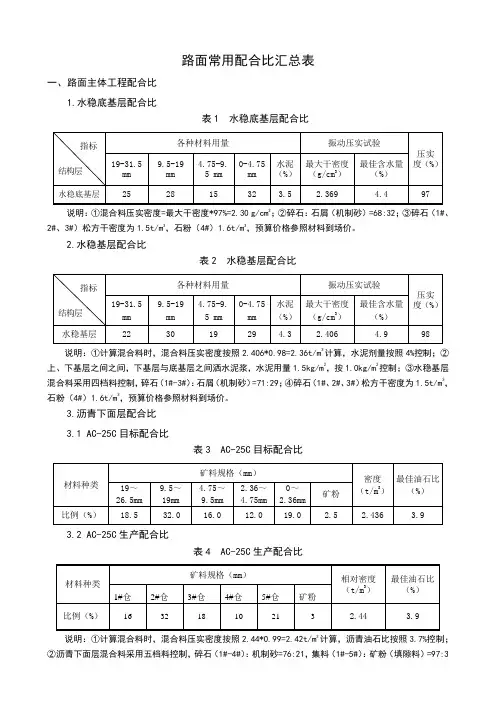

路面常用配合比汇总表一、路面主体工程配合比 1.水稳底基层配合比表1 水稳底基层配合比各种材料用量 振动压实试验压实度(%) 19-31.5 mm 9.5-19 mm 4.75-9.5 mm 0-4.75 mm 水泥(%) 最大干密度(g/cm 3) 最佳含水量(%)水稳底基层252815323.5 2.3694.497说明:①混合料压实密度=最大干密度*97%=2.30 g/cm 3;②碎石:石屑(机制砂)=68:32;③碎石(1#、2#、3#)松方干密度为1.5t/m 3,石粉(4#)1.6t/m 3,预算价格参照材料到场价。

2.水稳基层配合比表2 水稳基层配合比各种材料用量 振动压实试验压实度(%) 19-31.5mm 9.5-19 mm 4.75-9.5 mm 0-4.75 mm 水泥(%) 最大干密度(g/cm 3) 最佳含水量(%)水稳基层223019294.32.4064.998说明:①计算混合料时,混合料压实密度按照2.406*0.98=2.36t/m 3计算,水泥剂量按照4%控制;②上、下基层之间之间,下基层与底基层之间洒水泥浆,水泥用量1.5kg/m 2,按1.0kg/m 2控制;③水稳基层混合料采用四档料控制,碎石(1#-3#):石屑(机制砂)=71:29;④碎石(1#、2#、3#)松方干密度为1.5t/m 3,石粉(4#)1.6t/m 3,预算价格参照材料到场价。

3.沥青下面层配合比 3.1 AC-25C 目标配合比表3 AC-25C 目标配合比材料种类 矿料规格(mm )密度(t/m 3) 最佳油石比(%) 19~26.5mm 9.5~ 19mm 4.75~ 9.5mm 2.36~ 4.75mm 0~2.36mm 矿粉 比例(%)18.532.016.012.019.02.52.4363.93.2 AC-25C 生产配合比表4 AC-25C 生产配合比材料种类矿料规格(mm )相对密度(t/m 3) 最佳油石比 (%)1#仓2#仓3#仓4#仓5#仓矿粉比例(%)163218102132.443.9说明:①计算混合料时,混合料压实密度按照2.44*0.99=2.42t/m 3计算,沥青油石比按照3.7%控制;②沥青下面层混合料采用五档料控制,碎石(1#-4#):机制砂=76:21,集料(1#-5#):矿粉(填隙料)=97:3指标结构层指标结构层③碎石(1#、2#、3#、4#)松方干密度为1.5t/m3,机制砂(5#)1.6t/m3,预算价格参照材料到场价;④计算混合料吨数及材料用量时以生产配合比为依据,因为目标配合比是冷料仓的冷料配合比,在进入热料仓前进行二次筛分,实际配料的配合比采用生产配合比,在计算材料用量时应充分考虑到溢料量。