汽车覆盖件模具UG三维实体设计

- 格式:ppt

- 大小:12.68 MB

- 文档页数:30

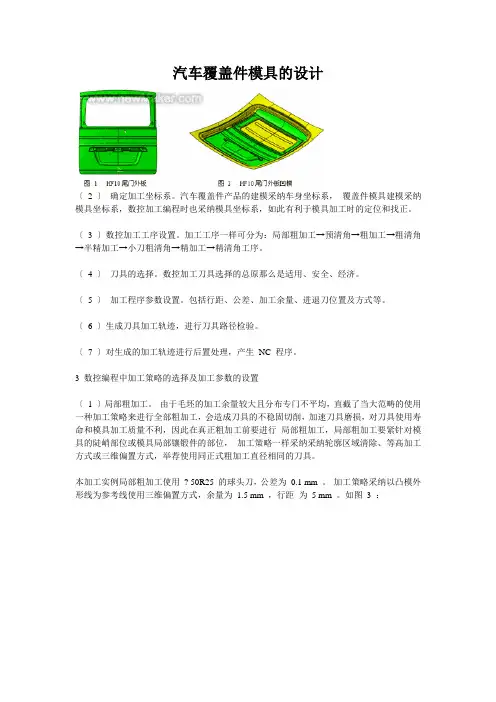

汽车覆盖件模具的设计〔2 〕确定加工坐标系。

汽车覆盖件产品的建模采纳车身坐标系,覆盖件模具建模采纳模具坐标系,数控加工编程时也采纳模具坐标系,如此有利于模具加工时的定位和找正。

〔3 〕数控加工工序设置。

加工工序一样可分为:局部粗加工→预清角→粗加工→粗清角→半精加工→小刀粗清角→精加工→精清角工序。

〔4 〕刀具的选择。

数控加工刀具选择的总原那么是适用、安全、经济。

〔5 〕加工程序参数设置。

包括行距、公差、加工余量、进退刀位置及方式等。

〔6 〕生成刀具加工轨迹,进行刀具路径检验。

〔7 〕对生成的加工轨迹进行后置处理,产生NC 程序。

3 数控编程中加工策略的选择及加工参数的设置〔1 〕局部粗加工。

由于毛坯的加工余量较大且分布专门不平均,直截了当大范畴的使用一种加工策略来进行全部粗加工,会造成刀具的不稳固切削,加速刀具磨损,对刀具使用寿命和模具加工质量不利,因此在真正粗加工前要进行局部粗加工,局部粗加工要紧针对模具的陡峭部位或模具局部镶锻件的部位,加工策略一样采纳采纳轮廓区域清除、等高加工方式或三维偏置方式,举荐使用同正式粗加工直径相同的刀具。

本加工实例局部粗加工使用? 50R25 的球头刀,公差为0.1 mm 。

加工策略采纳以凸模外形线为参考线使用三维偏置方式,余量为1.5 mm ,行距为5 mm 。

如图3 :图3 局部粗加工刀路〔 2 〕预清角。

要紧针对模具的内圆角即凹R 部位,清除这些部位的余外废料,有利于粗加工顺利进行,加工策略一样为笔式清角,举荐使用同正式粗加工直径相同的刀具。

本例中预清角采纳笔式清角策略,余量为1.2 mm ,切削方向采纳顺铣,分界角45 °,如图4 :图4 预清角加工刀路〔3 〕粗加工。

其目的在于从毛坯上尽可能高效、大面积地去除大部分的余量,粗加工时切削效率是要紧考虑因素。

加工策略举荐使用最正确等高、三维偏置或平行加工方式。

本例中粗加工采纳三维偏置加工方式,余量为 1.0 mm ,行距为5 mm ,切削方向选任意,如图5 :图5 粗加工刀路〔4 〕粗清角要紧针对粗加工后仍未加工到位的凹R 部位,加工策略常用自动清角方式,依照本加工实例特点,粗清角使用自动清角策略,刀具为? 30R15 ,公差0.05 mm ,余量0.5 mm ,切削方向选任意。

基于UG的汽车覆盖件模具实型自动化制造系统项目可行性研究周明勇(天津汽车模具股份有限公司)摘要:作为汽车模具制造流程中不可缺少的一道工序,实型制造对缩短模具的制造周期,消减模具制造成本起着重要作用。

模具实型三维加工技术与三维实体设计进行有效的应用结合,不但能部分解决模具三维实体设计应用中存在的问题,而且能成功缩短了模具的制造周期,削减了模具制造的成本。

基于UG的汽车覆盖件模具实型的自动化制造系统项目是结合天汽模多年工程经验,通过UG的二次开发,开发出适合汽车模具覆盖件企业的实型制造CAM 应用系统,从而很好地解决以上问题,提高汽车覆盖件模具实型制造的自动化、信息化制造水平。

关键词:汽车覆盖件;UG;实型制造;自动化一、项目概况随着汽车工业的飞速发展,对模具生产要求短周期、精度高、成本低。

对模具设计的周期、质量有了越来越苛刻的要求。

自20世纪80年代以来,计算机辅助设计技术(CAD)已得到了广泛的应用,并且得到了快速的发展,在模具设计、制造中也显示了巨大的优越性[1]。

目前,工业发达国家的模具企业应用CAD 技术大都已经广泛应用三维设计。

我国大部分企业也已经开始具有三维设计的水平,如天汽模、一汽模、成飞集成等。

三维实体设计的优势在于:能够直观反映设计的真实状态,通过运动模拟、干涉检查等数字化分析手段,在设计阶段就能避免以往在生产制造中才能发现的问题。

标准件库可为模具结构设计提供可以直接装配的参数化、系列化的零件;冲压设备库、典型结构库为结构设计提供了可参考的模型;而基础结构库使模具设计更加灵活、智能。

资源库与知识工程的有机结合,形成了模具结构设计的知识库,成为三维实体设计的基础。

与3D-DL图技术、实体泡沫加工技术的结合,达到真正意义上的三维实体设计。

并以此为契机,带动整个模具生命周期的技术提升。

实现模具制造的CAE/CAD/CAM一体化,使模具生产越来越依赖于高科技手段,最大限度地降低人工劳动的强度,提高模具的制造精度,缩短模具生产周期。

基于UG 的汽车覆盖件模具设计摘要:根据汽车覆盖件模具设计的经验和规则,在UG 平台上将模板技术和参数化方法应用于汽车覆盖件模具的设计中,能够大大地缩短传统覆盖件模具设计的周期,达到快速响应制造。

本文研究了参数化模板技术在汽车覆盖件冲压模具设计中的应用方法,并实现了一套压形模板,经过实际应用,证明该模板简化了设计过程,提高了设计效率。

关镶词:覆盖件;模具;参数化;模板;模块化快速响应制造(BapidRgpnse Manufacturing ,RRM) ,最初是由福特汽车公司提出的,其目的是建立集成环境同时使工程技术人员有效地使用计算机仿真和处理技术进行产品的开发、设计和制造,缩短产品的市场响应时间,提高质量和可靠性,同时降低成本。

参数化模板技术的设计思想是为快速模具结构设计服务的,缩短模具结构生成和出固的耗时,减少冲压工艺分析设计和依据图纸进行模具制造中间的时间间隔,从而更好的满足MzM 的要求。

模板是将一个事物的结构按照其内在的规律予以固定化、标准化的结果,它是结构标准化的具体体现。

参数化模板技术利用帜 D 设计的参数化技术,将模板的尺寸进行全关联,用主要参数来对其他参数进行驱动。

参数化模板技术的应用必须建立在特征建模的基础之上。

在此以UG 为开发平台,运用UG 完善的参数化机制和强大的CAD 功能进行特征建模,尤其UG 所提供的装配功能和WAvE 技术使参数化模板技术具有更广泛的适应性和更强大的生命力。

1 模板的设计和创建1.1 参数化模板技术应用方法研究模板是结构标准化的具体体现,那么模板中的每一个标准化结构都可以看作是一个模块。

将各个模块建模,然后利用UG 的装配功能把模块拼装,便完成模板。

同时,模板的设计中应该融入一定实际生产经验,这样模板才具有权威性。

针对模板中使用的标准件(模柄、螺栓、螺钉、导校导套等),最好建立标准件库,这样在由模板生成具体模具时,当标准件的规格需要变换时,能够直接从标准件库中提出,方便省时。

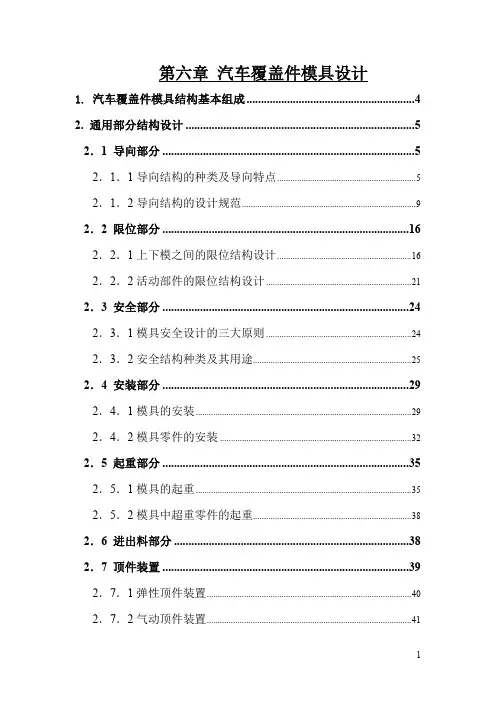

第六章 汽车覆盖件模具设计1. 汽车覆盖件模具结构基本组成 (4)2. 通用部分结构设计 (5)2.1 导向部分 (5)2.1.1导向结构的种类及导向特点 (5)2.1.2导向结构的设计规范 (9)2.2 限位部分 (16)2.2.1上下模之间的限位结构设计 (16)2.2.2活动部件的限位结构设计 (21)2.3 安全部分 (24)2.3.1模具安全设计的三大原则 (24)2.3.2安全结构种类及其用途 (25)2.4 安装部分 (29)2.4.1模具的安装 (29)2.4.2模具零件的安装 (32)2.5 起重部分 (35)2.5.1模具的起重 (35)2.5.2模具中超重零件的起重 (38)2.6 进出料部分 (38)2.7 顶件装置 (39)2.7.1弹性顶件装置 (40)2.7.2气动顶件装置 (41)2.8 弹性元件 (41)2.8.1 扁钢丝弹簧 (41)2.8.2橡胶弹簧 (41)2.8.3 氮气缸 (42)2.9 定位部分 (45)2.9.1 利用压床托杆定位的快速定位结构 (46)2.9.2 利用压床键槽定位的快速定位结构 (46)2.10 铸件结构设计 (47)2.10.1铸件结构设计的重要性 (47)2.10.2铸件结构设计的基本原则 (47)3. 典型模具结构设计 (65)3.1开卷落料模 (65)3.1.1开卷落料模的作用和类型 (65)3.1.2开卷落料模中力的计算及冲裁间隙的选取 (66)3.1.3开卷落料模排样参考图例 (68)3.1.4开卷落料模废料的处理 (70)3.1.5开卷落料模送料机构的设计 (74)3.1.6开卷落料模卷料导向机构的设计 (75)3.1.7开卷落料模中板料防擦伤措施 (80)3.1.8典型开卷落料模结构参考图例 (81)3.2拉延模 (82)3.2.1拉延模的种类,特点及标准断面结构 (82)3.2.2拉延模的工作部分结构设计 (85)3.3修边冲孔模 (90)3.3.1修边冲孔模工作部分结构设计 (90)3.3.2修边冲孔模废料处理结构的设计 (99)3.3.3修边冲孔模压料板结构设计 (107)3.3.4修边冲孔模制件定位结构设计 (109)3.3.5典型修边冲孔模结构图例 (112)3.4翻边整形模 (113)3.4.1翻边整形模的种类及结构图例 (113)3.4.2翻边整形模工作部分结构设计 (115)3.4.3翻边整形模制件定位结构设计 (125)3.4.4翻边整形模压料板结构设计 (125)3.4.5翻边整形模退料板结构设计 (129)3.5斜楔模 (132)3.5.1常见斜楔模的种类及结构图例 (132)3.5.2斜楔模工作部分结构设计 (135)3.5.3斜楔模压料板结构设计 (145)1. 汽车覆盖件模具结构基本组成汽车覆盖件模具有很多种,但就其所实现的功能而言一般可分为成形模、刀口模和成形刀口复合模。

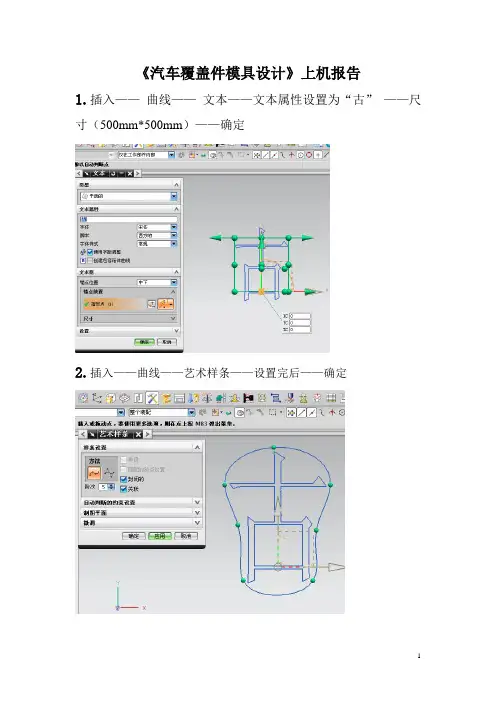

《汽车覆盖件模具设计》上机报告

1.插入——曲线——文本——文本属性设置为“古”——尺寸(500mm*500mm)——确定

2.插入——曲线——艺术样条——设置完后——确定

3.点击“有界平面”——选择刚刚设置的艺术样条——确定

4.点击“基准平面”——选择平面——距离设置150mm——适当拉大——确定

5.点击“创建草图”——选择刚刚平面——双击Z轴——创建矩形——确定

6.插入——来自曲线集的曲线——投影——确定

7.偏置曲线——选择刚刚投影得到的曲线——距离设置为100mm

8.点击“有界平面”——选择曲线——确定

9.插入——曲线——表面上的曲线

10.插入——来自曲线集的曲线——桥接(选择G2曲率)——确定

11.插入——网格曲面——通过曲线网格——选择刚刚桥接好的曲线——分别做曲面

12.点击缝合——分别选择目标和刀具

13.分析——形状——面——反射。

基于UG的汽车覆盖件模具设计摘要:根据汽车覆盖件模具设计的经验和规则,在UG平台上将模板技术和参数化方法应用于汽车覆盖件模具的设计中,能够大大地缩短传统覆盖件模具设计的周期,达到快速响应制造。

本文研究了参数化模板技术在汽车覆盖件冲压模具设计中的应用方法,并实现了一套压形模板,经过实际应用,证明该模板简化了设计过程,提高了设计效率。

关镶词:覆盖件;模具;参数化;模板;模块化快速响应制造(BapidRgpnse Manufacturing,RRM),最初是由福特汽车公司提出的,其目的是建立集成环境同时使工程技术人员有效地使用计算机仿真和处理技术进行产品的开发、设计和制造,缩短产品的市场响应时间,提高质量和可靠性,同时降低成本。

参数化模板技术的设计思想是为快速模具结构设计服务的,缩短模具结构生成和出固的耗时,减少冲压工艺分析设计和依据图纸进行模具制造中间的时间间隔,从而更好的满足MzM的要求。

模板是将一个事物的结构按照其内在的规律予以固定化、标准化的结果,它是结构标准化的具体体现。

参数化模板技术利用帜D设计的参数化技术,将模板的尺寸进行全关联,用主要参数来对其他参数进行驱动。

参数化模板技术的应用必须建立在特征建模的基础之上。

在此以UG为开发平台,运用UG完善的参数化机制和强大的CAD功能进行特征建模,尤其UG所提供的装配功能和WAvE技术使参数化模板技术具有更广泛的适应性和更强大的生命力。

1 模板的设计和创建1.1 参数化模板技术应用方法研究模板是结构标准化的具体体现,那么模板中的每一个标准化结构都可以看作是一个模块。

将各个模块建模,然后利用UG的装配功能把模块拼装,便完成模板。

同时,模板的设计中应该融入一定实际生产经验,这样模板才具有权威性。

针对模板中使用的标准件(模柄、螺栓、螺钉、导校导套等),最好建立标准件库,这样在由模板生成具体模具时,当标准件的规格需要变换时,能够直接从标准件库中提出,方便省时。

基于UG的汽车覆盖件模具设计研究随着汽车行业的不断发展,汽车覆盖件模具设计已成为汽车制造过程中至关重要的一环。

本文基于UG软件平台,对汽车覆盖件模具设计进行研究,旨在提高模具设计和制造的效率与质量。

汽车覆盖件模具设计是汽车制造过程中的关键环节之一,其设计质量和制造效率直接影响到汽车的生产成本和生产周期。

为了提高模具设计和制造的效率与质量,许多研究人员和企业开始UG软件在汽车覆盖件模具设计领域的应用。

UG全称Unigraphics,是一款由Siemens PLM Software公司开发的专业化三维CAD/CAM/CAE软件。

它为用户提供了一个集成的产品设计、模具设计、加工制造、质量检测等一站式解决方案,被广泛应用于汽车、航空航天、机械制造等领域。

在汽车覆盖件模具设计过程中,UG软件可以帮助设计师进行复杂的三维建模、分析和优化。

设计师可以通过UG软件创建一个汽车覆盖件模具的几何模型,并进行模拟装配。

然后,利用UG软件的工程分析功能,对模具的强度、刚度、流动性等方面进行评估,以确定模具设计的可行性。

在模具结构设计方面,UG软件提供了丰富的模架库和标准件库,设计师可以根据需要调用相关组件,快速搭建出满足要求的模具结构。

UG还支持多种材料和成型工艺的模拟,设计师可以通过模拟实验来验证模具设计的有效性和可靠性。

应用UG软件进行汽车覆盖件模具设计具有多方面的优势。

UG能够显著提高设计师的工作效率。

通过使用UG,设计师可以在短时间内完成复杂的三维建模和模拟装配,减少了传统建模和验证所需的时间和人力。

UG可以有效提高模具设计的质量。

借助UG的强大工程分析功能,设计师可以全面评估模具设计的各种性能指标,从而减少设计缺陷和返工率。

UG还支持跨平台协作,可以实现不同部门之间的数据共享和协同设计,提高了整体设计效率。

本文基于UG软件平台,对汽车覆盖件模具设计进行了研究。

通过了解UG软件的简介、汽车覆盖件模具设计流程以及应用UG进行汽车覆盖件模具设计的优势,我们可以明确UG在汽车覆盖件模具设计领域的应用价值。

摘要本课题是基于UG的玩具汽车的三维设计与数控加工。

本文首先解释了为什么会选用UG来进行零件的造型设计,在众多三维设计软件中,UG软件有什么优势。

然后对玩具汽车进行三维造型设计,列出设计过程中的注意事项和遇到的问题。

由于本模型是塑料模型,设计模具时选用注塑模具。

模具设计的基本步骤为加载部件、初始设置、分型前的准备、创建分型线、创建分型面、抽取型芯型腔区域、创建型芯和型腔。

整个过程有两种方法。

一种是手动分型,利用建模环境自带的命令完成分型。

另一种是自动分型,用开始命令里的注塑模向导来按照提供的步骤来分型。

随后是对型芯和型腔的加工。

利用UG软件对零件的加工,生成刀轨,并导出程序在宇龙数控仿真上模仿真实加工。

加工工艺编制需要对零件的材料,加工内容等特性进行分析。

对在数铣加工的部分编写加工工艺卡片,和工序卡片。

对不能数铣加工的部分,设计电极,采用电火花成型加工。

关键词:UG、三维建模、分型、工艺、电极设计、刀路设计、宇龙仿真AbstractThis topic is the 3D design and NC machining of the toy car based on UG. Design this paper explains why UG was selected in many parts, 3D design software, UG software has what advantage. Then the three-dimensional modeling design for toy cars, and the problem encountered in the design process of the considerations listed.Because the model is a plastic model selection of injection mold, mold design. The basic process of die design for load components, initial setting, type of preparation, create parting line, create parting surfaces, extraction of core and cavity area, to create the core and cavity. The whole process has two kinds of methods. A manual type, using the modeling environment with the command finished typing. Another is the automatic classification, with start wizard injection command to follow the instructions provided to typing. Then is the processing of the core and cavity. The parts of the processing using UG software, tool path generation, and export procedures in the Yulong NC simulation imitating the real machining. The preparation processing of parts of the material, carries on the analysis processing characteristics. The number of milling part of the preparation of machining process card, and process card. The number of not milling machining parts, design of electrode, using edm.Keywords: UG, 3D modeling, classification, process, electrode design, tool path design, Yulong simulation目录摘要 (1)第一章概论 (4)1.1 简介 (4)1.2对汽车加工的基本要素 (4)1.3 汽车材料及性能 (5)1.4课题的任务及技术 (7)1.5课题的目的及意义 (8)第二章玩具汽车外壳的三维设计 (9)2.1 UG软件的介绍 (9)2.2 零件的测绘 (9)2.4 完成主要零件的公母模设计 (14)第三章玩具汽车主要零件的制造工艺设计 (18)3.1、型芯的数控加工工艺设计 (18)3.2、型腔的数控加工工艺设计 (25)3.3、主要零件的公母模零件的电极设计 (27)第四章主要零件的铣加工仿真 (28)4.1 仿真加工的目的和分类 (29)4.2加工程序 (29)4.3宇龙仿真软件 (30)第五章绘制产品与相应的工程图 (34)5.1、绘制工程图的主要步骤 (34)第六章结论与探究 (37)主要参考文献 (38)第一章概论1.1 简介中国的电动玩具车在经过多年的市场培育和宣传后,同时现在随着技术的不断的发展,新产品的不断出现,电动玩具车已成为男孩子们玩具中最主力的玩具。

ug汽配建模

UG汽配建模是指利用UG软件进行汽车配件的三维建模。

汽

车配件建模是汽车设计和制造过程中的一个重要环节,通过建模可以将汽车的零部件进行三维模型化,便于进行设计、分析、仿真和制造。

UG软件是一种三维建模软件,具有强大的实体建模和曲面建

模功能,可以精确地将汽车配件的外形和结构进行建模。

基于UG软件的汽配建模可以实现对汽车配件进行精细化的设计和

分析,包括配件的尺寸、形状、拓扑结构等方面的设计。

在UG软件中,可以通过各种工具和功能进行汽配建模,如绘制草图、创建曲线、体素建模、实体建模、曲面建模等。

通过这些工具和功能,设计师可以根据设计要求进行汽车配件的建模,包括汽车车身、发动机零部件、底盘零部件、内饰零部件等。

UG汽配建模的优点是可以快速、准确地建立三维模型,方便

设计师进行设计和分析。

同时,UG软件还可以进行多学科的

仿真分析,帮助设计师评估配件的性能和可靠性。

此外,UG

软件还支持NC编程,方便进行汽配的数控加工。

总之,UG汽配建模是一种利用UG软件进行汽车配件三维建

模的技术,可以帮助汽车设计师实现对汽车配件的精细化设计和分析,提高汽车设计和制造的效率和质量。

基于UG的汽车覆盖件模具三维实体设计作者:袁欣来源:《硅谷》2009年第05期[摘要]汽车覆盖件模具种类多,结构复杂。

国内大中型模具制造企业普遍采用三维设计。

介绍UG软件在模具三维设计中基本功能。

介绍基于UG的三维模具设计的优势,说明三维设计是模具设计的发展方向。

[关键词]汽车覆盖件模具 UG 三维设计中图分类号:TP3文献标识码:A文章编号:1671-7597(2009)0310102-02一、引言Unigraphics(简称UG)是集CAD/CAE/CAM一体的三维参数化软件,是当今世界最先进的计算机辅助设计、分析和制造软件,广泛应用于航空、航天、汽车、造船、通用机械和电子等工业领域。

汽车工业是全球制造业的支柱产业之一,随着市场需求的改变,汽年的更新换代速度日趋加快,其模具的设计、制造速度的快慢直接制约着汽车业的发展。

采用模具三维设计,在整个汽车覆盖件模具生产过程中实现无图化生产是加快模具制造速度的最佳方法。

二、UG的特点UG具有非常灵活的建模方式。

模块化装配建模。

可提供自顶向下(top-down)、自底向上(bottom-up)两种产品结构定义方式可方便的替换产品中任一零部件,刷新部件以取得最新的工作版本,零件可并行设计产品中各自装配零件。

方便的二维绘图。

强大的CAM功能。

一流的钣金件制造。

集成的数字分析。

丰富的用户开发工具。

内嵌的工程电子表格。

UG提供了逼真的照片效果渲染。

可分阶段实施的数据管理。

无图生产的关键:CAD/CAM/CAE与PDM集成,可管理CAD数据以及整个产品开发周期中所有相关数据。

正因为UG具有以上所述的强大的功能,因此可以在汽车覆盖件模具的生产流程中采用基于UG的工艺分析、模具设计、编程加工等方法。

在大多数采用UG三维实体设计的模具制造厂家,其相关的技术部门采用的软件都是与UG相关的软件。

目的是利用三维实体设计的优势,从保丽龙制作到模具本体加工最终实现无图化的加工。

三、基于UG的汽车覆盖件模具三维实体设计的流程模具设计的前序是冲压工艺的制作,模具设计者接到工艺后,要详细透彻了解工艺内容和数模型面的好坏。

华中科技大学硕士学位论文基于UG的汽车覆盖件模具运动仿真系统的研究姓名:万斌申请学位级别:硕士专业:材料加工工程指导教师:李建军2011-01-13华 中 科 技 大 学 硕 士 学 位 论 文 摘要汽车覆盖件模具是汽车开发过程中的重要工艺装备。

由于其零部件繁多、结构复杂,且相关零部件在工作过程中存在相对运动,一旦设计不合理,就可能出现相关零部件(机构)之间发生干涉等问题,导致模具的报废。

因此,如果在模具的设计阶段,就进行模具工作过程的实时仿真,以避免各机构间出现干涉等问题,对提高覆盖件模具的设计质量和效率具有重要的意义。

本文首先根据汽车覆盖件模具的结构类型和运动特点,归纳出覆盖件模具的运动机构类型及其运动特征;通过对各运动特征进行运动学分析,计算得出每种机构的运动方程,并利用运动方程来控制各机构的运动,从而控制整个模具的运动过程。

然后通过使用统一的命名规则、以及支持多场景仿真的配置文件等,将运动仿真场景中的各运动参数进行系统化管理,从而使模具仿真系统的设置更加简洁并具有一定的智能特性。

在上述研究成果基础上,作者在UG运动仿真模块(UG/Motion)上开发出汽车覆盖件模具的运动仿真系统。

通过此系统能在覆盖件模具的设计阶段快速地建立它的运动学模型,并模拟相关机构的运动过程,实时进行模具零部件的动态干涉检查,通过对干涉情况的分析来指导模具设计的修改,为保证覆盖件模具结构设计的合理性提供了一种有效的支撑工具。

同时,系统提供了模块化的仿真设计流程,使用户能很容易且快速的完成对覆盖件模具运动仿真模型的设置及修改操作,从而极大的提高模具运动仿真设计的效率。

关键词:覆盖件模具,运动仿真,UG/Motion,干涉检查华 中 科 技 大 学 硕 士 学 位 论 文 AbstractAutomobile panel dies are critical technological equipment for the manufacturing of automobile. The complex structure and motional relationship among the components will result in such problems as the interference of components and make the die scrapped in case of unreason able design. Therefore, a successful simulation of the die motion during the design stage is of great importance to avoid such problems as the interference and to effectively improve the quality and efficiency of the design.Firstly, this article summarized the types of kinematic mechanisms and the motional features of the auto panel dies based on their structures and kinematic features, then calculated the equation of each mechanism through kinematic analysis. After that, the equation was used to control the motion of the mechanism and consequently control the motion of the components in the die. Secondly, by using the unified naming rule and the configuration file, the motional data was organized in a systematization way, which makes the system of the dies’ simulation more concise and intellectualized.On the basis of above studies, a motion simulation system for auto panel dies was developed on UG/Motion. The kinematics model can be built and the motion process simulated quickly during the design stage. And the interference among the components can be checked which provides a guide for the revising of the design of dies. All this combined features provided an effective way to verify the design of the dies. Besides, the system offered a streamline process to enable the user improving the efficiency of the die design.Keywords: panel dies, motion simulation, UG/Motion, interference checking独创性声明本人声明所呈交的学位论文是我在导师指导下进行的研究工作及取得的研究成果。