PES的不同磺化方案的比较

- 格式:docx

- 大小:85.40 KB

- 文档页数:2

探析三种聚丙烯生产工艺技术特点和“三废”排放对比摘要:随着经济的快速发展和科技的不断进步,聚丙烯材料已经广泛应用于社会生产的各个行业。

文章重点介绍了聚丙烯的三种典型生产工艺技术,并比较了三种典型工艺技术的“三废”排放情况。

关键词:聚丙烯;生产工艺技术;“三废”排放聚丙烯具有价格便宜、加工性能强、质量轻等优点,是一种无毒无味的结晶聚合物,在日常生活和生产中有十分广泛的应用。

随着经济的快速发展和科技的进步,聚丙烯的市场需求量越来越大,因此,对聚丙烯的生产工艺进行分析比较,掌握各种生产工艺技术的“三废”排放情况,从而确定聚丙烯生产工艺的发展方向。

一、聚丙烯生产工艺技术简介1.浆液法浆液法是让丙烯单体在惰性溶剂中进行聚合反应,生成的聚合物经过过滤分离,将聚丙烯颗粒分离出来,然后在经过干燥、挤压等工艺,最后形成聚丙烯。

浆液法生产工艺容易控制,产品的质量比较高,但流程比较复杂,生产投资比较大,能源消耗比较高。

随着催化剂的发展,浆液法生产工艺已经不适合聚丙烯的生产。

2.液相本体法液相本体法是将液态丙烯置于流化床反应器中进行液相本体聚合,液相本体法生产投资少、成本低、生产工艺比较简单,液相本体法按照反应器可以分为液相环管反应器和液相釜式反应器两种类型。

3.气相本体法气相本体法是将气态的丙烯置于反应器中进行气相本体聚合反应,气相本体法在反应过程中不需要溶剂,生产工艺流程简单,生产成本低,根据反应器的形式气相本体法可以分为气相流化床反应器、气相卧式搅拌床反应器、气相立式搅拌床反应器等三种类型。

二、典型聚丙烯生产工艺技术特点1.Unipol工艺技术特点Unipol工艺是一种气相流化床生产工艺,在生产过程中采用先进的催化剂和流化床技术,能极大的简化工艺流程,保证生产系统的灵活性和稳定性;Unipol工艺所需的生产设备很少,设备维修量比较小,能源消耗少,设备的可靠性比较高,并且生产出的产品范围大,产品性能一致;Unipol工艺受流化床反应动力学的影响,操作条件缓和,设备中的物料存储量比较少,因此,操作过程中安全性比较高,不会出现设备超压带来的危险;Unipol工艺不会产生液体废料,产生的烃类气体也比较少,对环境的污染比较小,属于洁净型生产工艺,符合现代生产的要求。

世界5大类聚丙烯生产工艺概述目前,聚丙烯的生产工艺按聚合类型可分为溶液法、淤浆法、本体法和气相法和本体法-气相法组合工艺5大类。

具体工艺主要有BP公司的气相Innovene工艺、Chisso公司的气相法工艺、Dow公司的Unipol工艺、Novolene气相工艺、Sumitomo 气相工艺、Basell公司的本体法工艺、三井公司开发的Hypol 工艺以及Borealis公司的Borstar工艺等。

1 淤浆法工艺淤浆法工艺(Slurry Process)又称浆液法或溶剂法工艺,是世界上最早用于生产聚丙烯的工艺技术。

从1957年第一套工业化装置一直到20世纪80年代中后期,淤浆法工艺在长达30年的时间里一直是最主要的聚丙烯生产工艺。

典型工艺主要包括意大利的Montedison 工艺、美国Hercules工艺、日本三井东压化学工艺、美国Amoco工艺、日本三井油化工艺以及索维尔工艺等。

这些工艺的开发都基于当时的第一代催化剂,采用立式搅拌釜反应器,需要脱灰和脱无规物,因采用的溶剂不同,工艺流程和操作条件有所不同。

近年来,传统的淤浆法工艺在生产中的比例明显减少,保留的淤浆产品主要用于一些高价值领域,如特种BOPP薄膜、高相对分子质量吹塑膜以及高强度管材等。

近年来,人们对该方法进行了改进,改进后的淤浆法生产工艺使用高活性的第二代催化剂,可删除催化剂脱灰步骤,能减少无规聚合物的产生,可用于生产均聚物、无规共聚物和抗冲共聚物产品等。

目前世界淤浆法PP的生产能力约占全球PP总生产能力的13%。

2 溶液法工艺溶液法生产工艺是早期用于生产结晶聚丙烯的工艺路线,由Eastman公司所独有。

该工艺采用一种特殊改进的催化剂体系-锂化合物(如氢化锂铝)来适应高的溶液聚合温度。

催化剂组分、单体和溶剂连续加入聚合反应器,未反应的单体通过对溶剂减压而分离循环。

额外补充溶剂来降低溶液的粘度,并过滤除去残留催化剂。

溶剂通过多个蒸发器而浓缩,再通过一台能够除去挥发物的挤压机而形成固体聚合物。

[Article]物理化学学报(Wuli Huaxue Xuebao )Acta Phys.鄄Chim.Sin .,2008,24(5):855-860May Received:November 21,2007;Revised:February 15,2008;Published on Web:March 26,2008.∗Corresponding author.Email:zgwfhtl@;Tel:+86712⁃2345464ⒸEditorial office of Acta Physico ⁃Chimica Sinica磺化聚醚酰亚胺/聚醚砜共混型质子交换膜的制备及其性能郑根稳1,∗龚春丽1文胜1解孝林2(1孝感学院化学与材料科学学院,湖北孝感432000;2华中科技大学化学与化工学院,武汉430074)摘要:以磺化聚醚酰亚胺(SPEI)和聚醚砜(PES)为原料,采用溶液共混法成功制备出了SPEI/PES 共混型质子交换膜,并经热重分析、AFM 、SEM 等对膜的结构和性能进行了表征.结果表明,共混膜较纯SPEI 膜具有更高的热稳定性和较低的溶胀性;在室温环境下,共混膜在干态和湿态时均具有优异的机械性能;与纯SPEI 膜相比,共混膜的形态结构更为致密,这将有利于降低甲醇的渗透性.采用交流阻抗法和隔膜扩散法分别考察了膜的质子传导性和阻醇性能,对于共混质量比为50/50的膜来说,其质子传导率达到了5.5mS ·cm -1的水平,能满足质子交换膜的需求,但其甲醇渗透系数明显降低,仅为市用Nafion 112膜的5%,这表明该共混膜有望作为一种新型的直接甲醇燃料电池用质子交换膜.关键词:磺化聚醚酰亚胺;聚醚砜;质子交换膜;电导率;直接甲醇燃料电池中图分类号:O646Preparation and Performances of Sulfonated Poly(ether imide)andPoly (ether sulfone)Blends for Proton Exchange MembraneZHENG Gen ⁃Wen 1,∗GONG Chun ⁃Li 1WEN Sheng 1XIE Xiao ⁃Lin 2(1Faculty of Chemistry and Materials Science,Xiaogan University,Xiaogan 432000,Hubei Province,P.R.China ;2Department ofChemistry and Chemical Engineering,Huazhong University of Science and Technology,Wuhan 430074,P.R.China )Abstract :Sulfonated poly(ether imide)(SPEI)and poly(ether sulfone)(PES)blend membranes for application in the direct methanol fuel cells (DMFC)were successfully prepared by solution blend technique.The structure and performance of the obtained blend membranes were characterized using TGA,AFM,and SEM.The results showed that the blend membranes had higher thermal stability,lower swelling property,and good mechanical strength both in dry and wet states at ambient conditions.The morphology of blend membranes showed that its structure became more compact than that of pure SPEI,which might lead to decrease the methanol diffusion.The proton conductivity and the methanol permeability were determined by A.C.impedance spectrometry and diaphragm diffusion,respectively.The results showed that the SPEI/PES (mass ratio of 50/50)membrane still exhibited adequate conductivity (5.5mS ·cm -1)for application as proton exchange membranes.Meanwhile,the methanol permeability of the blend membranes decreased dramatically and was only 5%of that of Nafion 112membrane.This tremendous reduction of methanol crossover could indicate a potential feasibility as a promising electrolyte for DMFC.Key Words :Sulfonated poly(ether imide);Poly(ether sulfone);Proton exchange membrane;Conductivity;Direct methanol fuel cell直接甲醇燃料电池(DMFC)是直接以甲醇为燃料的化学电源,具有能量密度高、工作温度低、对环境友好以及燃料储运方便和可以使用现有的加油站系统等优点[1,2],因而较氢燃料电池更适于用作便携式电子电器的移动电源,成为了目前燃料电池研究和开发的热点[3,4].质子交换膜作为DMFC 的关键性材料,被称为DMFC 的心脏,其性能直接关系到燃料电池的整体性能[5].理想的质子交换膜具有导通855Acta Phys.鄄Chim.Sin.,2008Vol.24质子、阻止甲醇和氧化剂透过的作用.目前常用的质子交换膜是全氟磺酸型膜,其中最具有代表性的是美国杜邦公司的Nafion系列膜,这类全氟磺酸膜虽然具有较高的质子传导率、化学稳定性、热稳定性和机械强度,却存在甲醇渗透严重即阻醇性能差的缺点,从而大大限制了DMFC的开发与应用.另外由于全氟磺酸膜的制备工艺复杂、要求苛刻而使其价格昂贵[6].因此研制和开发阻醇性能好且性价比高的新型质子交换膜已刻不容缓.目前,最有希望获得高性能、低价格质子交换膜的方法是采用耐热性和机械性能高的芳族聚合物如聚醚醚酮(PEEK)[7]、聚酰亚胺(PI)[8]等作为原料,通过进行磺化处理而使其具有质子传导性.但由于全氟磺酸膜的酸性较磺化芳香聚合物的酸性强,在同样的离子交换容量(IEC)值和水化程度下,前者具有更高的质子传导率[9].为了使磺化聚合物达到与全氟磺酸膜相当的质子传导率,就不得不制备更高IEC值的聚合物样品,但是若极性磺酸基团在膜中含量过高,则会因膜在水中溶胀过度而大大降低膜的机械强度,导致膜无法在燃料电池中长期使用.为了达到质子传导率与机械强度的平衡,利用共混来综合各组分优异性能是膜改性的有效途径之一.Kerres等人[10-12]将磺化聚醚醚酮(SPEEK)与带有二胺基团的聚砜(PSU)或聚苯并咪唑(PBI)进行共混制备了一系列的酸碱复合膜,两组分通过主链中的磺酸基团、胺基、砜基等产生离子交联和氢键作用形成连续的离子传输通道,获得了良好的热稳定性、机械强度和质子传导率.Swier等人[13]也采用共混法制备了SPEEK/ PES共混膜及高IEC的SPEEK与低IEC的SPEEK 共混膜,所得的膜具有较好的热性能和质子传导性能,并着重研究了共混膜的形态结构.本文将具有高IEC值的磺化聚醚酰亚胺(SPEI)与机械性能优异、成膜性好的聚醚砜(PES)进行共混制备出了一种新型的聚合物共混膜,并对膜的性能进行了详细的研究,探讨其作为质子交换膜用于DMFC的可能性.1实验部分1.1试剂和仪器聚醚酰亚胺(PEI):美国GE公司,Ultem○R1000; PES:德国BASF公司,Ultrason E6020P,M w=58,000;氯磺酸:化学纯,含量99%,中国亭新化学试剂厂;氯仿:分析纯,天津博迪化工有限公司;N⁃甲基吡咯烷酮(NMP):分析纯,天津博迪化工有限公司.热重分析仪:美国TA公司SDT⁃Q600;万能材料试验机:日本Shimadzu公司AG⁃1000A;扫描电子显微镜:日本HITACHI X⁃650;原子力显微镜:美国DI公司Nanoscope IIIa;频率响应分析仪:英国Solatron公司1260;气相色谱仪:美国HP公司GC⁃5890seriesII.1.2聚醚酰亚胺的磺化与共混膜的制备将一定量的PEI溶解在氯仿中(水浴温度50℃),搅拌使其形成均相溶液.取适量氯磺酸,用氯仿稀释后作为磺化试剂对PEI进行磺化.剧烈搅拌4-5h 后停止反应.产物用去离子水洗涤至中性,烘干待用.这样就制备出了磺化度为49.63%的SPEI,对应的IEC值为0.78meq·g-1,磺化度、IEC的测量计算方法参考文献[14]中所描述的方法.以N⁃甲基吡咯烷酮为溶剂,将不同比例的SPEI和PES共混配制成质量分数为15%的均相溶液,然后倒在干净平整的玻璃板上,用特制的刮刀刮成一定厚度的膜.将膜放在一个无尘无气流扰动的容器中室温干燥一天,然后在烘箱中40℃干燥8h, 60℃干燥10h,最后转入真空干燥箱中100℃干燥12h,冷却至室温后揭膜,此即聚合物共混膜,以SPEI/PES(a/b)表示,其中a/b为共混质量比.1.3性能表征膜的热稳定性采用热重分析仪进行测试,温度范围30-850℃,升温速率10℃·min-1,N2保护.膜的吸水率采用干湿重法测试,将膜于100℃真空干燥24h,称重得到W dry,然后将膜在去离子水中室温浸泡24h,用滤纸拭去膜表面的水分,迅速称重得到W wet,吸水率(W water)由式(1)进行计算:W water=[(W wet-W dry)/W dry]×100%(1)膜的形态结构分别采用原子力显微镜(AFM)和扫描电子显微镜(SEM)进行测试.AFM测试是将铸膜溶液先用孔径为0.1μm的聚四氟乙烯针头过滤器进行过滤以除去一些细小颗粒杂质,然后滴在干净的盖玻片上干燥成膜,置于原子力显微镜上采用敲击模式(tapping mode)进行测试.SEM测试是将膜在液氮中冷冻脆断,断面喷金后在扫描电镜上观察其形态结构.分别测量了在80℃真空烘箱中干燥24h后的干膜和在20℃去离子水中保存24h后的湿膜的拉伸强度,按GB1040/92(Type V)标准,把膜裁成10 mm宽的长方形,标距为50mm,夹距为80mm,在856No.5郑根稳等:磺化聚醚酰亚胺/聚醚砜共混型质子交换膜的制备及其性能万能材料试验机上进行拉伸,拉伸速度为5mm ·min -1.膜的电导率采用交流阻抗法在频率响应分析仪上进行测试,频率扫描范围为1-107Hz,交流信号振幅为100mV.在测试之前,膜样品置于室温去离子水中达饱和.采用隔膜扩散池来测试膜的阻醇性能.将膜夹在两半室中间,在A 侧注入20mL 含有甲醇和乙醇体积分数分别为8%和0.2%的水溶液,B 侧注入同体积的乙醇体积分数0.2%的水溶液.利用气相色谱仪来检测另一侧甲醇浓度的变化,其中色谱柱采用的是HP ⁃20M (CARBOWAX 20M phase)毛细管色谱柱,隔膜池中两侧均含有乙醇是为了作内标.膜的甲醇渗透系数采用式(2)进行计算[15]:P m =C B V B LC A At(2)其中C B 是t 时刻B 侧的甲醇浓度(体积分数),C A 是A 侧的甲醇浓度,A 、L 和VB 分别是膜的面积、厚度和B 侧溶液的体积,t 为渗透的时间,P m 为渗透系数.2结果与讨论2.1热重分析纯SPEI 膜和共混质量比为50/50的膜的热失重曲线如图1所示.由图1可知,共混膜表现出与纯SPEI 膜相似的热稳定性,均出现了三个阶段的失重.其中第一阶段室温至100℃可能是膜中吸收的水所致,因为其中的SPEI 主链上接有极性的磺酸基团,极易吸收空气中的水分;第二阶段应归属于磺酸基团的降解;第三阶段是聚合物主链的降解,这三个降解阶段与文献[13,15]中报道的磺化芳族聚合物共混膜的热降解阶段基本相似.表1列出了各种共混膜的第二和第三阶段的降解温度,可以看出共混膜的热降解温度均高于纯SPEI 膜,这可能是因为SPEI 的磺酸基团、酰亚胺基团与PES 主链中的砜基、醚键有强烈的氢键相互作用,这种氢键相互作用与其他共混聚合物如SPEEK/PES [13]、SPEEK/PEI [16]中的氢键相互作用类似.同时,PES 的高热稳定性(主链降解温度约为500℃[13],而PEI 的主链降解温度约为470℃)也对提高共混膜的热稳定性起到了一定的作用.2.2吸水率质子交换膜的传导性能与膜的水化程度紧密相关,只有当膜的含水量达到一定水平时,离子簇的直径达到一定值,在膜中形成连续的离子通道,膜才能传导质子[17].膜的吸水性可以通过增加磺酸基团在聚合物链上所占的比例来提高.但膜的含水量过高也会导致膜溶胀过度,从而大大降低其机械性能,而且也会使膜的甲醇渗透率增加.因此平衡膜的吸水率与溶胀性非常重要.按不同比例制备的共混膜的含水率如表1所示.从表中可以看出,膜的含水率随着PES 比例的增加而降低,这主要是由于PES 本身具有一定的疏水性以及PES 与磺酸基团之间可能存在氢键作用而束缚了磺酸基团的吸水能力.2.3形态结构膜的性质与膜的微结构尤其是离子在膜中的分布有关.因磺化而具有传导性的亲水相(磺酸侧基和水)聚集形成离子簇,这些带有官能团的离子簇分散图1纯SPEI 膜和SPEI/PES 共混膜的热失重曲线Fig.1TGA thermograms of pure SPEI and SPEI/PES blend membranesMembrane SPEI/PES(a /b )Onset temperature(℃)W water (%)Tensile strength (MPa)Proton conductivity(mS ·cm -1)Methanol permeability(cm 2·s -1)2⁃step 3⁃step Dry Wet SPEI/PES (10/90)274470 4.9042.9039.810.08 1.08×10-9SPEI/PES (35/65)25945810.2940.0335.690.938.0×10-9SPEI/PES (50/50)25445213.9636.4230.47 5.5 5.3×10-8SPEI/PES (75/25)23843616.6330.4121.197.88.6×10-8SPEI/PES (100/0)23743421.3825.4012.639.71.42×10-7表1共混膜的各种物理性质Table 1Physical properties of blend membrances857Acta Phys.鄄Chim.Sin.,2008Vol.24在绝缘的聚合物基体中,由于相容性的差异就产生了一定程度的微相分离,当磺化度达到一定水平时,就能形成连续的离子簇带,从而能传导阳离子.SPEI/PES 共混膜的AFM 图与断面SEM 图分别如图2和图3所示.从AFM 图可以看出,对于纯SPEI 膜即SPEI/PES(100/0)膜,有明显的微相分离现象,深色区域为由带有磺酸基团的离子簇形成的亲水相,浅色区域为疏水相,可以看出离子簇已经互相连接形成连续的带状,这可能与磺化聚合物的自发微相分离行为密切相关:因磺化而具有传导性的亲水相(磺酸侧基和水)聚集形成离子簇,这些带有官能团的离子簇分散在疏水的聚合物基体中,由于相容性的差异就产生了微相分离,当磺化度达到一定水平时,就能形成连续的离子簇带,从而具有特殊的传输性能.这种微相分离行为在SEM 图中也得到了证实,并且在纯SPEI 膜中有类似渗透网络状的形态存在.随着PES 的加入,共混膜的形态中并没有出现更大尺寸的相分离,这表明两种组分之间相容性较好,这种结果可以从两个方面来解释:一方面是磺酸基团与PES 主链之间有强烈的氢键作用;另一方面,由于SPEI 与PES 并非是相容性极好的聚合物对,所以在溶液浇铸成膜的过程中,溶剂的良好溶解性能可能会对SPEI 与PES 之间的相容性产生一定的作用.另外共混膜的形态结构较纯SPEI 膜发生了变化,即相分离的尺寸越来越小,膜结构变得更加致密,这将对膜的质子传导率和甲醇渗透率产生一定的影响.2.4拉伸强度膜的机械强度直接影响其在实际生产中的应用.在一定温度下,被水溶胀的膜的拉伸强度也是一个很重要的参数.表1列出了干态和湿态下共混膜的拉伸强度值,由结果可以看出在未加入PES 的情况下,膜的强度较低,干态下仅为25.40MPa,这主要是因为强极性的磺酸基团的引入使PEI 原来凝聚态结构的有序性遭到破坏.而随着PES 比例的增加,共混膜的强度明显增加,对于PES 含量为50%的共混膜,其干态强度已增至36.42MPa.这种强度的增加是由于PES 在共混膜中所起的增强作用所致.所有的膜在吸水之后机械强度都较干态有所下降,这是因为磺酸基团所带有的水分子相当于小分子增塑剂存在于膜中,使得高分子链之间的距离增大,从而使高分子链之间的作用力减弱,链段间相互运动的摩擦力也减弱,这就导致原本在干态时无法运动的链段能够运动,因而拉伸强度降低.膜强度降低的程度与其吸水率密切相关,对于纯的SPEI 膜,由于膜吸水率较高而导致膜溶胀过度,从而致使膜图2共混膜的原子力显微镜相图Fig.2AFM tapping phase images of blend membranesa /b :(a)10/90,(b)50/50,(c)75/25,(d)100/0图3共混膜的扫描电子显微镜图Fig.3SEM images of blend membranesa /b :(a)10/90,(b)50/50,(c)75/25,(d)100/0858No.5郑根稳等:磺化聚醚酰亚胺/聚醚砜共混型质子交换膜的制备及其性能在湿态下的强度大大降低,难以在湿度较大的环境中使用.对于共混膜而言,虽然在湿态下的强度也有所下降,但是较商业Nafion 112膜(湿态强度为20.90MPa [14])的强度要高,这表明共混膜能在湿度较大的环境中使用,如作为聚电解质膜用于燃料电池中.2.5质子传导率共混膜的质子传导率采用交流阻抗法测定膜的阻抗R ,再根据σ=l /Rdw (其中l 为电极间的距离,d 和w 分别为膜的厚度和宽度,σ为膜的质子传导率)来计算膜的质子传导率.膜的质子传导率是其作为燃料电池电解质的一个关键性质,其高低与膜的含水率和IEC 值的大小密切相关.共混膜的质子传导率值如表1和图4所示.可以看出共混膜的质子传导率随着PES 含量的增加而降低,这与前面含水率的讨论结果是一致的,因为PES 本身是疏水性的,不具有传导性,另外共混膜的质子传导率下降可能还与组分之间氢键的形成有关,因为磺酸基团与PES 之间易形成分子间的氢键,这样就导致膜中的自由—SO 3H 基团数减少,增加了质子传输的阻力,使膜的质子传导率降低.2.6甲醇渗透率对DMFC 而言,质子交换膜阻醇性能的提高意味着可采用较高浓度的甲醇作燃料,从而使DMFC 的能量密度得到进一步提高.质子交换膜的阻醇性能采用甲醇渗透系数(P m ,cm 2·s -1)来表征.P m 通过C B对时间t 作图求得,C B -t 图为一直线,直线的斜率即为该膜的甲醇渗透系数.图5是Nafion 112膜和SPET/PES(50/50)共混膜的C B 随时间t 的变化曲线,求得Nafion 112膜的甲醇渗透系数为1.05×10-6cm 2·s -1,这与Jiang 等人[18]报道的基本一致.纯SPEI 膜和SPEI/PES 复合膜在室温下的甲醇渗透系数如表1和图4所示.可以看出,SPEI 作基体的质子交换膜的甲醇渗透系数大大低于Nafion115膜,而且共混膜的渗透系数比纯SPEI 膜还要低,对SPEI/PES(50/50)的共混膜,室温下P m 低至5.3×10-8cm 2·s -1,仅为市用Nafion 112膜的5%.膜的阻醇性能的差异首先应归因于SPEI 膜和Nafion 膜的微观结构的不同.Nafion 膜由较强亲水性的磺酸基团和较强疏水性的全氟骨架组成,磺酸基团以离子簇形式与全氟骨架产生明显的微相分离,离子簇之间通过质子通道相连,水分子和甲醇分子可在这些通道中移动.而SPEI 膜中磺酸基团酸性较小,主链中羰基和醚键的存在又使骨架的疏水性降低,从而出现较小的亲水区和疏水区的分离、较窄的质子通道和高支化结构[1],这对阻止比水分子稍大的甲醇分子的渗透极为有利.在SPEI 基体中加入PES 组分后,由于分子间氢键的形成,致使膜的结构变得更加紧实、亲水相的尺寸更小,这样就起到了更好的阻醇效果.3结论采用溶液共混法制备了一系列不同比例的SPEI/PES 膜.随着PES 的加入,膜的热稳定性和机械强度有所改善,而含水率和质子传导性有所下降,但对于共混比为50/50的膜来说,其质子传导率也达到了5.5mS ·cm -1,能满足质子交换膜的需求.而且共混膜的甲醇渗透性大大降低,仅为市用Nafion 112膜的5%.有望作为一种新型的DMFC 用质子交换膜.图4不同PES 含量的SPEI/PES 共混膜的质子传导率和甲醇渗透系数Fig.4Proton conductivity and methanol permeability of SPEI/PES blend membranes withdifferent contents ofPES图5Nafion 112和共混膜的甲醇浓度随时间的变化曲线Fig.5Concentration change of methanol with timefor Nafion 112and the blend membrane859Acta Phys.⁃Chim.Sin.,2008Vol.24References1Zhang,G.W.;Zhou,Z.T.Membr.Sci.Technol.,2006,26(4):6[张高文,周震涛.膜科学与技术,2006,26(4):6]2Fu,X.Z.;Li,J.;Lu,C.H.;Liao,D.W.Progress in Chemistry,2004,16(1):77[符显珠,李俊,卢成慧,廖代伟.化学进展,2004,16(1):77]3Deng,H.L.;Li,L.;Xu,L.;Wang,Y.X.Acta Phys.⁃Chim.Sin.,2007,23(8):1235[邓会宁,李磊,许莉,王宇新.物理化学学报,2007,23(8):1235]4Rhee,C.H.;Kim,H.K.;Chang,H.;Lee,J.S.Chem.Mater.,2005, 17:16915/5⁃02.htm#1,[2007⁃10⁃22]6Yang,S.F.;Gong,C.L.;Guan,R.;Zou,H.;Dai,H.Polym.Adv.Technol.,2006,17:3607Xing,P.;Robertson,G.P.;Guiver,M.D.;Mikhai⁃lenko,S.D.;Wang,K.;Kaliaguine,S.J.Membr.Sci.,2004,229(1-2):958Genies,C.;Mercier,R.;Sillion B.;Cornet,N.;Gebel,G.;Pineri,M.Polymer,2001,42(2):3599Koter,S.;Piotrowski,P.;Kerres,J.J.Membr.Sci.,1999,153:83 10Kerres,J.;Ullrich,A.;Meier,F.;Haring,T.Solid State Ionics, 1999,125:24311Cui,W.;Kerres,J.;Eigenberger,G.Separation and Purification Technology,1998,14(1-3):14512Jorissen,L.;Gogel,V.;Kerres,J.;Garche,J.J.Power Sources, 2002,105(2):26713Swier,S.;Ramani,V.;Fenton,J.M.;Kunz,H.R.;Shaw,M.T.;Weiss,R.A.J.Membr.Sci.,2005,256:12214Guan,R.;Gong,C.L.;Lu,D.P.;Zou,H.;Lu,W.J.Appl.Polym.Sci.,2005,98:124415Jang,W.B.;Sundar,S.;Choi,S.;Shul,Y.G.;Han,H.J.Membr.Sci.,2006,280:32116Swier,S.;Shaw,M.T.;Weiss,R.A.J.Membr.Sci.,2006,270:22 17Liu,F.Q.;Yi,B.L.;Xing,D.M.;Yu,J.R.;Zhang,H.M.J.Membr.Sci.,2003,212(1-2):21318Jiang,R.C.;Kunz,H.R.;Fenton,J.M.J.Membr.Sci.,2006,272: 116860。

磺化聚芳醚砜

磺化聚芳醚砜是一种特种高分子材料,它具有优异的热稳定性、化学稳定性以及良好的电气性能。

这种材料在高温、高压、强酸、强碱等极端环境下表现出色,因此被广泛应用于许多领域,如航空航天、汽车、电子、医疗等。

磺化聚芳醚砜是由聚芳醚砜(PES)经过磺化反应得到的。

PES是一种主链为醚键、侧链为苯环的高分子材料。

在磺化反应中,PES的苯环上引入了磺酸基团,这些磺酸基团的存在使得磺化聚芳醚砜具有了优异的耐高温、耐化学腐蚀等特性。

磺化聚芳醚砜的分子结构中,醚键的存在使得材料具有良好的亲水性,而苯环的刚性则赋予了材料良好的机械性能。

这种材料在高温下依然能够保持较高的强度和模量,同时具有良好的加工性能,可以被注塑、挤出、吹膜等工艺制成各种形状和结构的制品。

除了优异的热稳定性和化学稳定性,磺化聚芳醚砜还具有良好的电气性能。

它的绝缘性能优良,在高温、高压、强酸、强碱等极端环境下依然能够保持良好的电气性能。

因此,在电子、电气等领域中,磺化聚芳醚砜被广泛应用于制造电线绝缘层、电子元件封装材料等。

此外,磺化聚芳醚砜还具有良好的生物相容性和医疗适应性。

在医疗领域,它可以用于制造医疗器械、药物载体等。

同时,由于其优异的化学稳定性和耐高温性能,磺化聚芳醚砜还可以用于制造化学防护服、军用装备等。

总之,磺化聚芳醚砜是一种性能优异、用途广泛的特种高分子材料。

在未来,随着科学技术的不断发展,它的应用领域还将不断扩大,为人类的生产生活带来更多的便利和效益。

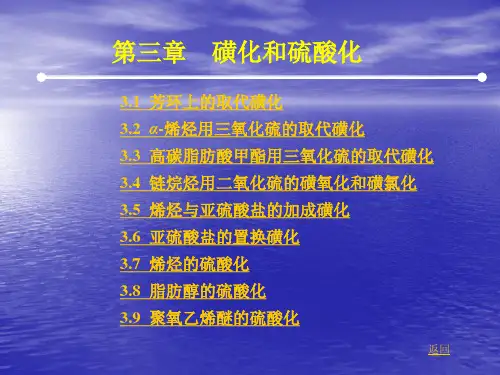

烷基苯磺酸磺化所用磺化剂及比较磺化是生产阴离子表面活性剂最常用的技术,是重要而又应用广泛的有机化工单元。

磺化对烷基苯磺酸钠洗涤剂的质量影响很大。

工业上可采用的磺化方法主要有SO3磺化法、过量硫酸磺化法、氯磺酸磺化法、亚硫酸盐磺化法、共沸去水磺化法、烘焙磺化法等。

所用磺化剂位SO3、各种浓度的硫酸、发烟硫酸、氯磺酸和亚硫酸盐等。

各种磺化剂具有不同的特点,适用于不同的场合。

(1)酸和发烟硫酸工业硫酸有两种规格,分别是ω(H2SO4)约为92%和98%,工业发烟硫酸也有两种规格,ω(游离SO3)分别为20%和65%左右。

这几种规格的硫酸在常温下都是液体,运输方便,以硫酸为磺化反应过程一般认为如下:2H2SO4H3SO4++HSO4H3SO4SO3H+H2ORH+SO3HRSO3H+H在这个反应中SO3H+对苯环进行进攻。

体系中水越少,SO3H+浓度越高,反应越易朝正方向进行。

浓硫酸做磺化剂反应温和、副反应少,加入的过量硫酸可降低物料的粘度并有利于传热,所以工业上应用很普遍。

(2)三氧化硫SO3在常压的沸点为44.8℃,溶于水生成硫酸,溶于浓硫酸则生成发烟硫酸。

SO_3作为磺化剂时,不生成水,反应迅速,反应活化性高而且反应进行完全无废酸生成。

缺点是:SO3过于活泼,瞬时反应反热量大,极易发生多磺化、氧化和焦化等副反应。

(3)氯磺酸氯磺酸是有刺激气味的无色或棕色油状液滴,凝固点-80℃,沸点151℃-152℃。

达到沸点时就解离成HCL和SO3H氯磺酸与水相遇立即分解成H2SO4和HCL,并放出大量的热,容易发生喷料和爆炸事故,因此在生产中特别注意避水,以保证正常、安全生产。

氯磺酸可视作SO3+HCL的配合物,磺化反应活性较强,副产品HCL可以及时排除,使反应进行完全,它还具有反应温度低、同时进行磺化反应和氯化反应的特点,但是由于其价格高以及HCL的腐蚀问题,工业上应用较少,主要用于制备芳基磺酰氯。

各种常用的磺化剂的综合评价如下表磺化剂三氧化硫分子式SO3物理状态活泼性液态高主要用途应用范围备注芳烃族化合物较窄易发生副反应,需加入稀释剂三氧化硫SO3气态极高广泛应用与有机化合物日益扩大易发生副反应,需加入稀释剂发烟硫酸H2SO4SO3液态高烷基芳烃、洗涤剂、染料氯磺酸ClSO3H液态极高醇类、染料、医药浓硫酸H2SO4液态低芳烃族化合物二氧化硫与氯气二氧化硫与氧气亚硫酸钠对于磺化工艺,目前主要采用SO3磺化烷基苯来生产烷基磺酸广泛中等放出HCl广泛用量需过量SO2+Cl2气体混合态SO2+O2气体混合态Na2SO3固态低饱和烃氯磺化很窄需催化低饱和烃氧磺化很窄需催化,除水低氯代烷较多需加热。

磺化英文:sulfonation定义:一种向有机化合物分子中引入磺酸基(—SO3H)或它相应的盐或磺酰卤基的任何化学过程。

磺化是放热反应,低温磺化时需要冷却,而高温磺化则需要加热保温。

脂肪族化合物通常用间接的方法磺化。

芳香族化合物主要用直接磺化(亲电取代反应)。

用剂:所用磺化剂通常有三氧化硫,浓硫酸,发烟硫酸等。

有时也用氯磺酸、二氧化硫加氯气、二氧化硫加氧以及亚硫酸钠等作为磺化剂。

方法:磺化方法有液相磺化法和气相磺化法。

作用:经过磺化反应,除了增加产物的水溶性和酸性外,还可以使产品具有表面活性。

芳烃经磺化后,其中的磺酸基可进一步被其他基团[例如羟基(-OH)、氨基(-NH2)、氰基(-CN)等]取代,生成多种生成物,所得生成物还可以制备一系列有机中间体或精细化学品。

反应类型:磺化过程中磺酸基取代碳原子上的氢称为直接磺化;磺酸基取代碳原子上的卤素或硝基,称为间接磺化。

直接磺化:用硫酸进行磺化是可逆反应,在一定条件下生成的磺酸又会水解。

在很多情况下,磺化温度会影响磺基进入芳环的位置。

例如,萘用浓硫酸在低温下进行磺化,主要生成易水解的萘-1-磺酸,而高温磺化则主要生成难水解的萘-2-磺酸。

根据所用磺化剂的不同而区分为:一、过量硫酸磺化:大多数芳香族化合物的磺化采用此法。

用时,反应通式为:Ar-H+SO3—→Ar-SO3H式中Ar表示芳基。

反应生成的水使硫酸浓度下降、反应速率减慢,因此要用过量很多的磺化剂。

难磺化的芳烃要用发烟硫酸磺化。

这时主要利用其中的游离三氧化硫,因此也要用过量很多的磺化剂。

二、三氧化硫磺化:优点是磺化时不生成水,三氧化硫用量可接近理论量,反应快、废液少。

但三氧化硫过于活泼,在磺化时易于生成砜类等副产物,因此常常要用空气或溶剂稀释使用。

主要用于由十二烷基苯制十二烷基苯磺酸钠等表面活性剂的磺化过程。

三、共沸去水磺化:用于从苯和氯苯制苯磺酸和对氯苯磺酸。

特点是将过量6~8倍的苯蒸气在120~180℃通入浓硫酸中,利用共沸原理由未反应的苯蒸气将反应生成的水不断地带出,使硫酸浓度不致下降太多,此法硫酸的利用率高。

化学工艺学之精细化工磺化反应工艺以及十二烷基磺酸钠生产工艺介绍精细化工磺化反应工艺介绍:磺化反应是一种常用的精细化工反应,可用于合成各种磺化产物。

磺化反应是指在化学反应中,将有机物中的一个或多个氢原子替换为磺酰基(-SO3H)的反应过程。

常见的磺化剂有浓硫酸、氯磺酸等,在适当的反应条件下,它们可以将有机物中的氢原子与硫酰氯反应,生成磺酰氯中间体,再与反应系统中的水反应,生成磺化产物。

磺化反应可以通过多种方式进行工艺控制。

首先是选择合适的磺化剂和反应条件。

磺化剂的选择要根据底物的结构和反应需求来确定,通过改变反应条件如温度、时间、溶剂等可以调节反应速率和产物选择性。

其次是合适的反应设备和操作。

磺化反应通常采用连续式反应器,反应器的设计和操作参数的选择对反应的效果和产物纯度都有重要影响。

此外,合适的分离和纯化方法也是精细化工磺化反应工艺中的关键环节,可以通过物理方法如冷却结晶、蒸馏、萃取等实现产物的纯化。

十二烷基磺酸钠生产工艺介绍:十二烷基磺酸钠是一种常用的阴离子表面活性剂,广泛应用于洗涤剂、乳化剂、助剂等领域。

其生产工艺主要包括以下步骤:1.反应原料准备:选择优质的十二烷基磺酸和氢氧化钠作为原料,并按一定比例混合准备。

2.磺化反应:将混合好的原料加入反应釜中,在适宜的反应条件下进行磺化反应。

通常情况下,反应釜中加入过量的硫酸用于吸收产生的水,控制反应的平衡。

3.中和和分离:反应完成后,加入足量的酸进行中和反应,使得产物中磺酸根离子被中和为磺酸盐根离子。

随后,通过沉淀、过滤、洗涤等操作将产物分离出来。

4.干燥和包装:将分离得到的十二烷基磺酸钠进行干燥处理,去除水分,以提高产品的稳定性和质量。

最后,将干燥的产物进行包装,以便后续的使用和销售。

以上是十二烷基磺酸钠的主要生产工艺步骤,其中反应条件和分离工艺的优化对产物质量和产率有重要影响。

随着工艺的不断完善,十二烷基磺酸钠的生产过程也越来越高效和环保。

磺化聚醚砜(SPES)是一种高性能的工程塑料,具有优异的热稳定性、化学稳定性和机械性能。

它是由聚醚砜(PES)经磺化后制得的,提高了亲水性。

一般以浓硫酸为溶剂发烟硫酸或氯磺酸为磺化剂,一般在80℃左右进行磺化。

磺化反应可以在不同阶段进行,如在聚合过程中加入磺化剂,也可以将已经制备好的PES进行磺化改性。

磺化聚醚砜的结构式可以表示为:- [-SO2- (R1)-O-]n-。

其中,R1是磺化官能团,常见的磺化官能团包括磺酸基(-SO3H)和磺酰基(-SO2F)。

这些官能团的存在使得SPES具有出色的亲水性和离子交换能力。

SPES分子中的重复单元由两个苯环和一个硫原子组成,它们通过氧原子连接在一起形成一个线性聚合物链。

这种结构使得SPES具有较高的分子量和强度,同时也赋予了它优异的耐热性和耐化学腐蚀性。

由于其特殊的结构和性质,SPES被广泛应用于各种领域。

例如,它可以作为分离膜材料用于水处理、食品加工和生物制药等领域;还可以作为燃料电池、太阳能电池等新能源领域的材料;此外,SPES还可用于制造医疗器械、电子器件和光学镜片等高精度产品。

综上所述,磺化聚醚砜是一种非常重要的工程塑料,其独特的结构和性质使其在各个领域都具有广泛的应用前景。

钻井液用降黏剂磺化苯乙烯-马来酸酐聚合物的合成与评价1. 引言:介绍钻井液及其对降黏剂的需求,磺化苯乙烯-马来酸酐聚合物作为一种新型降黏剂的研究意义。

2. 合成方法:详细介绍磺化苯乙烯-马来酸酐聚合物的合成过程,包括原料的准备、反应条件的优化和反应机理的解释。

3. 性能评价:对磺化苯乙烯-马来酸酐聚合物进行物理化学性质分析,包括分子量、黏度、热稳定性、抗盐性等方面的评价。

4. 应用评价:在实际钻井液中应用磺化苯乙烯-马来酸酐聚合物进行降黏实验,对其效果进行评价,并与市场上常用的降黏剂进行对比。

5. 结论与展望:总结磺化苯乙烯-马来酸酐聚合物在钻井液中的应用效果,提出进一步优化合成方法和改进性能的方向,并展望其在降黏剂领域的应用前景。

在石油勘探中,钻井液是一个非常重要的工具。

它在钻井过程中起到润滑、冷却、清洗钻头和井壁等作用。

钻井液的性能直接关系到钻井过程的效率和成功,因此科学合理地选择钻井液对石油勘探具有重要的意义。

在钻井液中,降黏剂是一种经常使用的添加剂。

它可以降低钻井液的黏度,减小钻井液在井内的阻力,提高钻井速度,优化钻井效果。

市场上,现有的降黏剂种类繁多,但是仍存在一些问题,如价格较高、性能不稳定、降黏效果不佳等。

因此,寻求一种新型、高效的降黏剂成为了当前研究的一个热点问题。

磺化苯乙烯-马来酸酐聚合物作为一种新型降黏剂,具有许多优点。

首先,该聚合物结构独特,具有较强的降黏能力。

其次,它具有良好的热稳定性和抗盐性,适用于不同地质环境下的钻井过程。

此外,磺化苯乙烯-马来酸酐聚合物的成本较低,更具商业应用前景。

因此,本文将探讨磺化苯乙烯-马来酸酐聚合物作为钻井液降黏剂的合成与评价。

本研究旨在揭示磺化苯乙烯-马来酸酐聚合物的合成方法、物理化学性质和在钻井液中的应用效果,以期为降低钻井液的成本和提高钻井效率做出贡献。

2. 合成方法2.1 原料准备磺化苯乙烯-马来酸酐聚合物的合成需要苯乙烯、马来酸酐、硫酸、甲基叔丁基醚等几种化学试剂。

烷基苯SO3磺化工艺改进Ξ罗 涛(湖南丽臣实业有限公司,湖南长沙410003)摘 要:在采用烷基苯SO3磺化工艺制造烷基苯磺酸过程中,许多装置会遇到含量、色泽不稳定的问题。

通过对某合成洗涤剂厂烷基苯SO3磺化设备、工艺等因素的研究分析,对生产工艺进行了系统改进,烷基苯磺酸含量稳定在96%以上,色泽稳定在30klett以下。

关键词:工艺改进;SO3磺化;烷基苯磺酸中图分类号:TQ247151 文献标识码:B 文章编号:1009-9212(2004)04-0065-03R ebuilding Art for the Sulfonation of AlkylbenzeneL U O Tao(Hunan Resun Industry Co.Ltd.,Changsha410083,China)Abstrac:After observing the technics of1t/h wash factory and studying the factors which effect the quality of alkylbenzene sulfonic acid for a long time,The key probems were affirmed in the heat exchange system and the controlling of the mole ratio of SO3/LAB.In that case,A rebuilding project ware designed mostly included the increasing cool area of air designed,the reconstruction of water column,the controlling of the stored temper2 ature and the controlling of the mole ratio of SO3/LAB etc.K ey w ords:rebuilding art;controlling of the mole ratio of SO3/LAB;heat exchange system;sulfonation of sulfur trioxide;alkylbenzene sulfonic acid1 概述直链烷基苯磺酸简称LABSA,英文名:Linear AlkylenzeneSulphonicAcid,是烷基苯与含硫酸根的化合物磺化反应的产物。

关于磺化装置的技术比较1、反应器形式及反应形式:Ballestra公司的反应器为多管膜式反应器,反应管为6米长,反应器形式如同管壳式热交换器,冷却效果好;有机原料与反应剂SO3气体顺流接触并一次性通过。

双膜式反应器的长度为2米左右,通过内管的内壁夹套和外管的外壁夹套中的冷却水去除反应热,由于冷却面积不够,冷却效果达不到工艺要求,同时经过2米反应段后,反应并没有达到反应终点,所以反应物要经过反应器外部冷却器进一步冷却并将90%的冷却后物料重新送回反应器进一步反应。

从统计学的角度,经过多管膜式反应器生产出的产品,产品均匀,产品中每个分子的磺化程度都是一致的。

而经双膜式反应器生产出的产品,产品中的分子的磺化程度是不一致的,有的分子只经过一次反应,而有些分子经过了多次甚至无数次的反应。

2、SO3气体与有机物料摩尔比控制多管膜式反应器可实现实时的闭环控制,而双膜式反应器无法实现闭环控制,只能是开环控制。

3、生产AES时的工艺区别:AES在酸相时不稳定,所以在工艺和装置设计中要求中和单元应尽量靠近磺化单元,且设计磺化单元至中和单元的物料输送管路的直径尽可能的小,以使出磺化器的物料尽快送去中和。

Ballestra公司的装置可以做到这一点,而双膜式反应器装置无法实现这一点。

原因是大量的回送循环冷却物料造成物料中的气泡很多,所以在中和前要进行脱气,这使物料在酸相的停留时间较长。

上述情况也造成在不做任何后处理的情况下,经多管膜式反应器所生产出的AES产品中的二恶烷含量较之双膜式反应器所生产出的AES产品中的二恶烷含量要少的事实结果。

(多管反应器生产出的产品中的二恶烷含量为30 -50(最大)ppm,而双膜反应器生产出的产品中的二恶烷含量高达75ppm(最小)。

4、产品质量:经多管膜式反应器所生产出的产品中的H2SO4含量较之双膜式反应器所生产出的产品中的H2SO4含量要少。

硫酸含量高说明反应器负荷大。

比较同等能力的两种反应器,硫酸含量大者,表明其工况较之硫酸含量小者要恶劣。

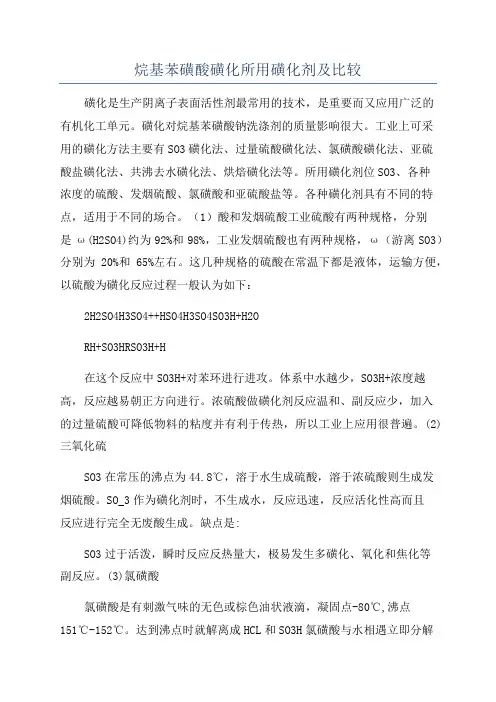

一、聚醚砜(PES)的简介:

它的分子结构中既不含热稳定性较差的脂肪烃链节,又不含刚性大的联苯链节,而主要由砜基、醚基和次苯基组成,由单体聚合反应得到。

二、磺化聚醚砜(SPES)的简介:

在分子主链上,接枝磺酸基团,得到磺化聚醚砜(SPES)、改性方法主要有两种:

一、磺化单体聚合

单体原料:2,5-二羟基苯磺酸钾、6F-双酚A、4-氯二苯砜、

溶剂:DMAc、甲醇

催化剂:碳酸鉀

方法:

1.量取6F-双酚A 0.3379 g、4-氯二苯砜0.7149 g、2,5-二羟基苯磺酸钾0.3455

g、

碳酸鉀0.6974g、25 ml DMAc 至磨砂口錐形中。

2.油浴150 ℃ 8 h之后讲聚合物溶液过滤,过滤完后将滤液加入甲醇中析出,

将混合液过滤,滤纸及产物真空干燥60℃ 1h。

参考比例:

注:参考此方法的技术工艺不够成熟,文献、专利报道较少,且反应过程中容易释放出有毒有害气体,危害实验室环境,谨慎。

二、聚醚砜(SPES)单体磺化法

试剂:二氯甲烷、聚醚砜(PES)、氯磺酸、蒸馏水等。

方法:

1.将聚醚砜溶解至二氯甲烷中,形成均相溶液,加入磺化剂(氯磺酸),进行磺化反应,得到SPES。

聚醚砜单体磺化反应示意图:

2.取8g聚醚砜在60℃下减压烘干24h,放入四口烧瓶中,加80m1的二氯甲烷,在搅拌下使其完全溶解,在N2保护下于20℃向溶液中缓慢滴加7 m1氯磺酸,在90分钟内滴加完毕,继续反应150分钟,磺化结束。

将反应混合物在加搅拌的30℃蒸馏水,静置24小时后用砂芯漏斗过滤,并用蒸馏水将产物洗至中性,抽干后在70℃下减压烘干至恒重,得产品。

DS=16%

3. 反应中磺化度的大小可以通过以下几点因素进行控制,

1. 磺化剂与聚合物单体的摩尔比

2. 磺化剂的滴加时间、磺化反应温度和反应时间

3.N2通入反应器的流速

注:此方法,技术相对成熟,实验相对安全,磺化度可控,为了解决产物水分残留问题,在析出时,采用反应液滴入式法,控制聚合物析出大小,尽可能增大表面积;另外,采用减压烘干的方法。

三、聚醚砜(SPES)后磺化法

试剂:浓硫酸、聚醚砜(PES)、蒸馏水等。

方法:将PES与浓硫酸按照一定的比例混合,在60℃的水浴条件下,进行搅拌反应,得到SPES。

注:此法,技术简单,可以得到较低磺化度的SPES,同样,为了解决产物水分残留问题,在析出时,采用反应液滴入式法,控制聚合物析出大小,尽可能增大表面积;另外,采用减压烘干的方法。

综合考虑,选择方法二与方法三作为制备SPES的方法,在后期采用滴入式法控制析出形式,尽可能增大聚合物的表面积,并同时采用高温减压干燥,除去水分。