宣钢2000 m3高炉炉前设备改造(论文)

- 格式:pdf

- 大小:152.79 KB

- 文档页数:3

攀枝花学院本科毕业设计(论文)2000m3高炉本体设计学生姓名:学生学号:200611103117院(系):材料工程学院年级专业:冶金工程指导教师:教授助理指导教师:二〇一一年五月摘要高炉炼铁的历史悠久,炼铁技术日臻成熟,是当今主要的炼铁方式。

高炉作为炼铁工艺的主体设备,其结构的合理性对炼铁的工艺操作、生产技术指标以及自身的寿命都有十分重要的影响。

根据攀枝花钒钛磁铁矿的高炉冶炼特点,通过进行配料计算和物料平衡计算,设计了2000m3高炉本体。

设计过程除考虑通常的高炉设计方案外,还考虑了攀枝花钒钛磁铁矿多年高炉冶炼的一些生产实践经验。

所设计完成的高炉本体炉缸直径为9.88m、炉腰直径为10.97m、高径比为2.55、有效高度为27.97m;高炉基础的基墩高1.9m、直径13.53m、基座高2m;采用碳砖加高铝砖综合炉底、全碳砖炉缸;冷却设备的设计为水冷炉底、炉缸和炉底采用三段光面冷却壁、炉身采用镶砖冷却壁;高炉钢结构采用炉体框架式结构,最后采用CAD绘制出高炉本体图。

关键词高炉,高炉本体,炉型,钒钛磁铁矿ABSTRACTThe blast furnace iron-making has a long history which has become the main way of iron manufacture. As the main equipment of ironmaking, the blast furnace plays the most important role. The rationality of the blast furnace’s structural design has great influence on the process operations and technique level of ironmaking and it will decide the useful life of the blast furnace itself. According to the characteristics of the vanadic titanomagnetite smelted in BF in Panzhihua, the 2000m3blast furnace body was designed in this subject based on the calculations of the burden control and the material balance. Besides common design plans of the blast furnace, some practical experiences of the vanadic titanomagnetite smelted in BF was considered in this subject. The basic information of the blast furnace which has been designed is as following: the diameter hearth is 9.88m, the belly diameter is 10.97m, the aspect ratio of the furnace is 2.55, the effective height is 27.97m. As to the blast furnace foundation, the height of under hearth is 1.9m, the diameter of the under hearth is 13.53m, the furnace pad or foundation is 2 m. The hearth bottom adopts carbon bricks and high alumina bricks synthesize technic, the hearth just builds up with carbon bricks. The cooling device is designed to water-cooled hearth bottom, three segments mill finish stave is used for the hearth and hearth bottom, the stack uses inlaid brick stave to make it cool down. The steel structure of the BF adopts frame-type for the furnace body. Finally, the diagram of BF body was gained by using the CAD drawing tools.Key words blast furnace,BF body,furnace type,V-Ti magnetite目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1 课题背景 (1)1.2 攀枝花钒钛磁铁矿特点 (2)1.3 课题设计的内容及意义 (2)2 高炉设计原始数据 (4)2.1 矿石原料成分 (4)2.2 配矿比 (4)2.3 焦炭成分 (4)2.4 喷吹煤粉成分 (4)2.5 生铁成分 (4)2.6 元素分配比 (5)2.7 炉渣碱度 (5)2.8 工艺技术指标 (5)3 高炉设计工艺计算 (6)3.1 配料计算 (6)3.1.1 根据铁平衡求铁矿石需求量 (6)3.1.2 根据碱度平衡计算石灰石用量 (6)3.1.3 终渣成分 (6)3.1.4 生铁成分校核 (7)3.2 物料平衡计算 (8)3.2.1 需要补充的原始条件 (8)3.2.2 根据碳平衡计算风量 (8)3.2.3 计算煤气成分及数量 (9)3.2.4 编制物料平衡表 (11)4 高炉内型设计计算 (12)4.1 高炉炉型 (12)4.2 高炉炉型设计原则 (13)4.3 高炉内型尺寸确定 (13)4.3.1 炉缸直径 (14)4.3.2 炉腰直径 (14)4.3.3 炉喉直径 (15)4.3.4 铁口中心线到炉底砌砖之间的距离 (15)4.3.5 炉缸高度 (15)4.3.6 炉腹角与炉腹高度 (15)4.3.7 炉身角与炉身高度 (16)4.3.8 有效高度、炉喉高度、炉腰高度 (16)4.3.9 风口、渣口、铁口数 (17)4.3.10 炉容校核 (17)5 高炉本体及主要设备选择 (19)5.1 高炉基础 (19)5.1.1 高炉基础设计条件 (20)5.1.2 基墩设计计算 (20)5.1.3 基座设计 (20)5.2 高炉内衬结构 (21)5.2.1 炉底 (21)5.2.2 炉缸 (22)5.2.3 炉腹 (22)5.2.4 炉腰 (23)5.2.5 炉身 (23)5.2.6 炉喉 (23)5.3 高炉冷却设备设计 (24)5.3.1 冷却设备的作用 (24)5.3.2 冷却介质 (24)5.3.3 高炉各部位冷却设备设计 (24)6 高炉钢结构设计 (26)6.1 炉壳 (26)6.1.1 炉壳厚度的计算 (26)6.1.2 炉壳折点的确定 (27)6.2 炉体平台及走梯 (27)6.3 高炉本体钢结构类型 (28)6.4 高炉主要热工检测仪表 (29)结论 (30)参考文献 (32)致谢 (34)1 绪论1.1课题背景尽管21世纪是一个信息的时代。

高炉炉前全液压开口机技术改进摘要:随着经济发展速度的不断加快,我国的城市化水平不断提高,各种功能的建筑工程大量出现,对于各种建筑材料的需求也越来越多,也对其质量提出了更高的要求。

当前的高炉炼钢技术中,使用的是高炉炉前全液压开口机,由于技术条件的限制,在使用中存在不少的缺陷,影响了高炉的工作效率和质量。

文章结合新钢2500m3高炉炉前YYG350型全液压开口机的使用现状,对设备的液压控制系统和雾化水系统进行了技术改进和优化,以提高生产效率,保证生产的顺利进行。

关键词:高炉;全液压;开口机;技术改进前言济钢始建于1958年,其产品以中厚板、线材、螺纹钢、硅钢片、圆钢、钢管、钢带等多为主,位于江西省新余市,北依浙赣铁路、沪瑞高速公路,东临赣粤高速公路,东南紧濒赣江支流袁河,占地面积28508亩。

新钢公司资产总值107.61亿元,具有年产生铁900万吨、钢1000万吨、钢材410万吨的生产能力,到2008年,新钢公司实现销售收入200亿元,利税总额40亿元。

原有的炉前开口机采用的是气液混合式开口机,主要采用液压为动力,其凿岩机部分使用高压气体作为动力源,无论是开孔的能力、速度、质量等,都无法满足高炉冶炼的发展需求。

因此,企业首先对1号2500m3高炉进行了全液压开口机技术改进。

1 全液压开口机概述1.1 结构本文提到的新钢2500m3高炉炉前采用的是YYG350型全液压开口机,其基本结构主要有三个部分,包括雾化水系统、液压系统以及机械部分。

雾化水系统主要是通过对压力和水流量的调节,对开口机进行清扫,对钻杆和钻头进行冷却处理。

液压系统主要是对开口机的回转动作、倾动动作以及凿岩机的钻进、振打等进行控制。

机械部分主要由两个基本构件组成,包括回转机构和钻进机构,其中,回转机构的功能是将开铁口机送至相应的工作位置或避让位置,同时将工作时产生的反力传递给基础;而钻进机构的功能是推进马达,通过链条和行走小车,带动凿岩机的运动,同时为其提供工作反力,确保凿岩机的正常工作。

宣钢2000 m3高炉区域水资源综合利用改造的实践唐军【摘要】宣钢2座2000 m3高炉相互毗邻,是宣钢炼铁生产的主力军,在能源介质管网建设和运行中都存在着相互依存的关系,两座高炉本体经过修理后,生产能力得到一定的提升,但由于区域配套性限制,在生产过程中部分设备也暴露出的一些缺陷,为此进行了系列改造,达到了节能降耗的目的.【期刊名称】《冶金动力》【年(卷),期】2016(000)007【总页数】3页(P58-60)【关键词】水系统;直采;循环利用;节能降耗【作者】唐军【作者单位】宣钢检修公司,河北张家口 075100【正文语种】中文【中图分类】TF085宣钢3#高炉大修改造后高炉由1350 m3扩容为2000 m3并于2011年6月投产,其外围设备喷煤新建,其他均在原有基础上进行了系列改造而成,4#高炉2005年10月投产,容积为1800 m3,2011年9月进行4#高炉中修容积接近2000m3并于2012 年4月投产,其外围设备均进行了不同程度的小修。

3#、4#高炉相互毗邻,是宣钢炼铁生产的主力军,在能源介质管网建设和运行中都存在着相互依存的关系,两座高炉本体经过修理后,生产能力得到一定的提升,但是由于配套性限制,在生产过程中部分设备暴露出一些缺陷,不能满足需要,使能源介质消耗增高,必须进行改造以达到节能降耗的目的(1)4#高炉软水系统膨胀罐水位计采用川仪系列水位计,由于降采和到货等原因不能到位,而膨胀罐水位显示经常不准造成不能及时准确了解水量盲目增加水量造成超量补水,既污染了环境又浪费了水资源,必须采取措施解决。

(2)3#高炉配套空压机采用水冷螺杆式空压机,水冷系统配套建立一座水泵站,直采地下水由于空压机、喷煤、槽下除尘风机冷却,由于人员和设备问题,采用由循环水泵站勾引管路进行冷却,原泵站作为备用,在运行过程中,由于泵站阀门不严、管路设计不合理造成泵站循环池和空冷器持续进水,浪费了水资源且冬季冻坏阀门管路,造成空压机停水停机,严重影响到空压机和喷煤的正常运行,必须进行改造。

高炉开铁口机改造方案分析肖 勇(新疆八一钢铁有限责任公司炼铁厂)摘 要 针对八钢炼铁厂高炉所使用电动开铁口机效果分析,对比目前国内炼铁企业陆续采用的液压开铁口机,气动开铁口机特性,提出了炼铁厂开铁口机改造方案。

关键词 高炉 开铁口机 方案1 前言开铁口机是高炉炉前关键设备之一,其运行效果直接影响到高炉安全生产。

随着高炉强化冶炼工艺技术的进步,高炉利用系数、产量大幅度提高,铁口维护工作日益重要。

而保持适宜的铁口角度,使炉缸具有适当的死铁层,有利于保护炉底;渣铁较易出净,泥包比较坚固,铁口深度波动较小,有利于维护铁口。

目前,国内炼铁厂所采用开铁口机有三种类型:电动开铁口机、液压开铁口机、气动开铁口机。

液压开铁口机、气动开铁口机因其技术性能、安全性能和经济性上的优势在国内炼铁厂被广泛采用,原电动开铁口机逐渐被淘汰。

2 电动开铁口机使用效果分析八钢炼铁厂现有三座高炉,炉容分别为:1#高炉350m3,2#高炉380m3,3#高炉380m3,铁口深度分别为1300mm、1500mm、1400mm,三座高炉均采用电动开铁口机。

电动开铁口机主要由摆动机构、送进机构及旋转机构组成,摆动机构由电机、减速机、钢丝绳及配重等组成,实现开铁口机钻孔时的左右定位;送进机构由电机、减速机、卷筒、钢丝绳及小跑车等组成,实现开铁口机钻孔时的送进功能;旋转机构由电机、减速机及钻杆等组成,实现开铁口机钻削功能。

其主要技术性能:钻杆转速 393r m in钻孔角度 9~20°送进角度 0.267m s钻削扭矩 97.2N・m电机功率 4.0k W根据使用效果分析,电动开铁口机主要存在以下缺点:(1)设备故障率较高,维护工作量大。

电动开铁口机工作环境温度高、粉尘大,造成减速机润滑不良,轴承、齿轮磨损快,电机绝缘降低,线路老化。

仅于1999年7月至8月,就消耗电机5台,更换减速机4台。

备品备件消耗量大,维护工人劳动强度高;(2)开口角度自锁能力差。

宣钢3#2000m3高炉中修开炉达产实践DOI:10.16640/jki.37-1222/t.2016.20.035宣钢3#2000m3高炉自2011年6月10日投产以来,第3段、第5段和第9段冷却壁部分水管漏水;炉皮烧红、跑煤气、变形严重;南北铁口区碳砖温度2015年元月以后升高异常;三座热风炉热风出口温度高,局部出现严重烧红跑风现象。

2015年10月16日至2016年3月1日,3#高炉停炉中修,对三座热风炉热风出口进行了彻底修补,更换炉体5段、9段和10段冷却壁,风口组合砖重新砌筑,南北两个铁口区域陶瓷杯拆除后浇筑。

1 中修主要检修项目1.1 炉缸南北铁口区域侵蚀比较严重,该区域600mm厚的陶瓷杯被侵蚀减薄至100~200mm。

清理掉北铁口区域陶瓷杯后,裸露碳砖表面面侵蚀较严重,约有200mm厚度已被氧化,硬度和强度严重不足。

北铁口区域陶瓷杯和碳砖之间缝隙大,达到160~200mm (原设计缝隙60mm,用填充料填充),且有明显渗铁现象。

为消除隐患,将铁口区域(以铁口为中心,宽4.0m,风口组合砖以下至陶瓷杯垫之间高约4.8m)陶瓷杯全部清除,对氧化侵蚀碳砖表面进行清理。

2016年2月1日至6日,美固美特对南北两个铁口进行浇注,浇筑铁口泥套及泥包,铁口深度直接浇筑2.8m,修复铁口区域损坏的碳砖。

1.2 炉身9、10段位于炉身下部,停炉后进入炉内查看两段冷却壁破损非常严重,尤其9段冷却壁决大部分水管外露、烧损。

9段和10段冷却壁部位多处炉皮烧红、变形,甚至开裂跑煤气,此次中修将该部位炉壳进行部分更换。

1.3 热风炉停炉前,三座热风炉热风出口接连出现烧红、跑风现象,造成高炉减风、降风温,甚至休风。

高炉停炉后,热风炉凉炉打开人孔,发现三座热风炉热风出口都严重变形,热风出口上方大墙挤压下陷,部分硅砖脱落。

施工单位将三座热风炉热风出口破损和变形砖全部拆除,下半环重新砌砖,上半环支模具后分两次浇筑,第一次浇筑陶瓷纤维,第二次浇筑刚玉莫来石,热风炉开炉投用后效果良好。

宣钢3号高炉强化冶炼操作实践胡智龙,聂明,田全胜,李兵(河北钢铁集团宣钢公司炼铁厂河北宣化075100)摘要:对宣钢3号高炉大修改造开炉后的强化冶炼操作进行了总结。

在宣钢现有的原燃料条件下,通过采取加强原燃料管理、上下部制度调剂、强化日常操作制度管理及设备维检管理等措施,投产以来取得了较好的生产指标。

关键词:高炉;强化冶炼;操作制度1 概况宣钢3号高炉(2000m3)大修改造是在原1350m3高炉地基上首次采用整体步进式滑移技术安装,于2011年6月10日点火开炉。

高炉采用了“PW”并罐无料钟炉顶、软水密闭循环冷却系统、炭砖—陶瓷砌体复合炉衬结合水冷炉底、BSK顶燃式热风炉、全干法布袋除尘、炉腹、炉腰及炉身下部结构为三段铜冷却壁等先进技术。

高炉共设27个风口,2个铁口,分南、北2个出铁场。

高炉开炉后8天按期达产,利用系数即达到2.03t/m3·d,此后几个月,通过采取精料、优化操作制度、强化系统管理等方面的一系列强化措施,促使高炉稳定运行,并取得了较好的经济技术指标,见表1。

2 坚持精料方针,改善入炉原燃料质量3号高炉所用的焦炭是宣钢自产湿熄焦炭,质量一般,含水份波动大。

由于全厂生铁产量高,导致烧结矿供给紧张,高炉所用的烧结矿由一烧(两台360m2烧结机生产)、三烧(一台86m2烧结机生产)及四、五烧(四台36m2烧结机生产)组成,致使质量不一,碱度时有波动,成分不稳定,而且入炉矿石品位较低,使用当地高钛精粉,入炉料TiO2含量较高(10~12kg /t·Fe)。

因此,3号高炉以精料为基础,采取优化炉料结构、强化炉料的筛分管理措施,稳定成渣带,改善料柱透气性,促进高炉稳定顺行。

2.1 优化炉料结构针对烧结矿的实际生产情况,采取一炉一策的配料原则,以实现原料结构的相对稳定。

3号高炉的矿石配料结构主要为:一烧50%+三、四、五混烧15~20%+球团30~35%,在烧结矿碱度波动时,用一烧调整配料碱度。

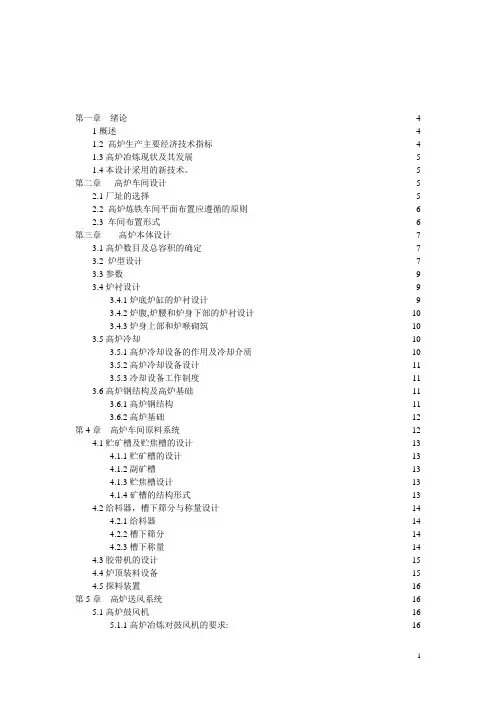

第一章绪论 (4)1概述 (4)1.2 高炉生产主要经济技术指标 (4)1.3高炉冶炼现状及其发展 (5)1.4本设计采用的新技术。

(5)第二章高炉车间设计 (5)2.1厂址的选择 (5)2.2 高炉炼铁车间平面布置应遵循的原则 (6)2.3 车间布置形式 (6)第三章高炉本体设计 (7)3.1高炉数目及总容积的确定 (7)3.2 炉型设计 (7)3.3参数 (9)3.4炉衬设计 (9)3.4.1炉底炉缸的炉衬设计 (9)3.4.2炉腹,炉腰和炉身下部的炉衬设计 (10)3.4.3炉身上部和炉喉砌筑 (10)3.5高炉冷却 (10)3.5.1高炉冷却设备的作用及冷却介质 (10)3.5.2高炉冷却设备设计 (11)3.5.3冷却设备工作制度 (11)3.6高炉钢结构及高炉基础 (11)3.6.1高炉钢结构 (11)3.6.2高炉基础 (12)第4章高炉车间原料系统 (12)4.1贮矿槽及贮焦槽的设计 (13)4.1.1贮矿槽的设计 (13)4.1.2副矿槽 (13)4.1.3贮焦槽设计 (13)4.1.4矿槽的结构形式 (13)4.2给料器,槽下筛分与称量设计 (14)4.2.1给料器 (14)4.2.2槽下筛分 (14)4.2.3槽下称量 (14)4.3胶带机的设计 (15)4.4炉顶装料设备 (15)4.5探料装置 (16)第5章高炉送风系统 (16)5.1高炉鼓风机 (16)5.1.1高炉冶炼对鼓风机的要求: (16)15.1.2鼓风机出口风量的计算 (17)5.1.3鼓风机出口风压的计算 (17)5.1.4鼓风机的选择 (17)5.2高炉热风炉设计 (18)5.2.1热风炉基本结构形式 (18)5.3燃烧器及阀门 (20)5.3.1燃烧器 (20)5.3.2热风炉阀门 (20)5.4提高风温途径 (20)5.5余热回收装置 (20)第6章高炉喷煤系统 (20)6.1煤粉的制备 (21)6.1.1原煤的贮存 (21)6.1.2煤的干燥 (21)6.1.3磨煤机 (21)6.1.4粗粉分离器 (22)6.1.5旋风分离器 (22)6.1.6锁气器 (22)6.1.7布袋收集器 (22)6.2煤粉喷吹系统 (22)6.2.1喷吹设备的确定 (23)6.3安全措施 (23)6.3.1煤粉爆炸条件 (24)6.3.2采取的安全措施 (24)第7章高炉煤气除尘系统 (24)7.1概述 (24)7.1.1高炉煤气除尘的目的 (24)7.1.2评价煤气除尘装置的主要指标 (24)7.2高炉煤气除尘设备 (25)7.2.1荒煤气管道 (25)7.3重力除尘器 (26)7.3.1重力除尘器原理: (26)7.3.2主要尺寸—圆筒部分直径和高度 (26)7.4文氏管 (26)7.4.1文氏管除尘原理: (26)7.4.2半精细除尘设计 (26)7.4.3精细除尘设计 (27)7.5布袋除尘 (27)7.6煤气除尘系统附属设备 (27)7.6.1煤气遮断阀 (27)7.6.2煤气放散阀 (27)7.6.3煤气切断阀 (27)7.6.4调压阀组 (28)7.7炉顶余压发电 (28)2第8章渣铁处理系统 (28)8.1 概述 (28)8.2 风口平台和出铁场 (28)8.2.1 风口平台 (28)8.2.2 出铁场 (29)8.3 渣铁沟和撇渣器 (29)8.3.1 主铁沟 (29)8.3.2 撇渣器 (29)8.3.3 支铁沟和支沟 (29)8.3.4 摆动流嘴 (30)8.4 炉前主要设备 (30)8.4.1 开铁口机 (30)8.4.2 堵铁口泥炮 (30)8.4.4 堵渣口机 (30)8.5 铁水处理设备 (30)8.5.1 铁水罐车 (31)8.5.2 铸铁机 (31)8.6 炉渣处理 (31)3第一章绪论1概述高炉冶炼是获得生铁的主要手段,它以铁矿石(天然富矿,烧结矿,球团矿)为原料,焦碳,煤粉,重油,天然气等为燃料和还原剂,以石灰石等为溶剂,在高炉内通过燃料燃烧,氧化物中铁元素的还原以及非氧化物造渣等一系列复杂的物理化学过程,获得生铁。

宣钢3#高炉中修节电改造的实践宣钢3#高炉2016年3月1日中修改造后投入生产,高炉各系统在中修后均满足高炉的冶炼需求,特别是水泵和电气系统节能改造后消耗明显的降低。

本文主要论述了中修中对水泵和电气系统进行的系列改造措施及应用。

标签:高压变频器;能泵;电耗1 简介宣钢3#高炉经过2次扩容由原炉容1260m3扩容成炉容2000m3高炉。

2011年6月投产。

改造后的高炉炉体采用推移技术更新,热风炉采用BSK顶燃式热风炉技术,喷煤新建,其他部分也相应的更新改造。

而水泵和电气系统仍然沿用旧系统。

工况差、故障高且耗能严重。

2015年受市场影响3#高炉决定停产中修并改造,水泵和电气系统业相应的进行节能和提高效率改造。

2 中修前存在的主要问题2.1 热风炉助燃风机消耗高3#高炉热风炉为BSK系列顶然式热风炉,热风炉助燃风机采用风机房集中供风,两台风机型号为10097706-40N020.5F,标电机功率为1000KW,使用过程中一用一备。

热风炉助燃风流量调节采用风门控制,日常采用最高用风时采用双炉烧炉,风机风门开度最大保持在75%左右,风压7 KPa,电流为83A;转入单烧时,风机最大风门开度为20%,压力3.5KPa,电流63A。

流量调节采用风门控制实际上是保持风机的转速不变,依靠风门开度来调节进风压力和流量,特别平时常用的单烧时,浪费了大量的电能,为此,需要进行技术改造满足节能降耗的需要。

2.2 冲渣系统用电能耗高,效率低3#高炉冲渣系统采用底滤式,始建于1989年,基本为进行大的改造。

在日常生产使用过程中存在诸多故障,主要表现在:(1)3#高炉冲渣泵房电机仍采用直接启动方式,启动电流大,易造成电机和电气系统损坏,严重影响冲渣正常生产。

(2)冲渣系统中冲渣泵流量和压力值仅依靠机械压力表监测,无流量计,主控室和冲渣操作室无法监测和共享参数,无法及时调节渣量和水量的关系,造成水资源和电能资源浪费。

(3)3#高炉冲渣原设计四台干式变压器,设备型号分别为SCB10-1250KV A和SCB10-1600KV A型各两台,额定输出电流分别为1804A 和2309A。

1.铸铁机的工作原理1.1铸铁机的概述铸铁机在高炉冶炼生产过程中应用十分广泛,是高炉生产必不可少的设备。

目前,随着冶金行业的快速发展,铸铁机的规格及结构型式在不断增加,设备性能也在不断提高,已接近或达到国外同类产品的技术水平。

在促进国际技术交流和贸易发展,提高产品在国际市场上的竞争能力,以及在保证铸铁机和冶金行业的健康发展有着极其重要的意义。

铸铁机一般可分为滚轮固定式和滚轮移动式两种形式,由于设计年代大多是在二十世纪六七十年代设计的,机械化程度低,设备简陋陈旧。

由于铸铁机作业环境恶劣,故障点多,给铸铁机设备的使用维护造成较大的困难。

因此对各个岗位的设备要精心操作,及时点检维护使铸铁生产的主要设备必须保持良好状态,才能保证铸铁生产的运行,从而提高铸铁机作业率,对高炉的生产顺行提供有力保证。

唐钢炼铁厂铸铁机是在上世纪按宝钢铸铁机的形式设计的,属滚轮固定式双链带式铸铁机,滚轮固定式铸铁机的特点是滚轮轴是固定的,每个链带的链节有两个铸模,接点较少,所以易于润滑,备件消耗少,运行平稳,铁水喷溅少,可以防止链带松弛、下垂等,使用寿命较长,机械化水平比较高,它是唐钢唯一的一台铸铁机,在唐钢的铁、钢平衡中起着至关重要的的作用。

正常生产使用二百吨及以下鱼雷罐铸铁。

主厂房内设一条铁路线(24#)鱼雷罐在铸铁位臵自动倾翻,铁水铸完后在厂房东部可继续进行翻渣作业。

机尾设有翻板装臵对22#、23#两道铁块装车线可装铁块。

铸铁机要有足够的长度和适当的运行速度,以保证铸出质量良好的面包铁,其生产能力取决于链带的速度和鱼雷罐体的倾翻速度以及设备作业率等因素,链带运行速度一般为5-15米/分,速度太慢,生产能力下降;速度过快,则冷却速度不够,容易产生铁块“淌浠”现象,使铁损增加,铁块质量差,同时设备容易磨损。

铸铁机太短,冷却不好;太长,不利于铁模预热。

模子温度不够,喷浆效果差,容易粘模。

铸铁块一般为25-35公斤,有的铸铁机铁模改造成小铁模,铁块重5公斤左右,对化铁炉有利。

宣钢2000m^3高炉炉顶控制系统要料、上料的优化设计刘岩

【期刊名称】《电子制作》

【年(卷),期】2015(0)5X

【摘要】宣钢2000m3高炉炉顶控制系统要料方案的重新设计,成功的实践了一种新要料方式,优化了大型高炉的要料系统。

单罐赶料提高要料速度方案的设计,对高炉生产起到了立竿见影的作用,并可在其他高炉应用。

【总页数】1页(P275-275)

【关键词】炉顶控制系统;优化要料设计;提高上料速度

【作者】刘岩

【作者单位】河北钢铁集团宣钢检修公司

【正文语种】中文

【中图分类】TF325.6

【相关文献】

1.通钢1#高炉无料钟炉顶布料自动控制系统 [J], 王洋;于前

2.WZ-C型高炉无料钟炉顶在宣钢300m3高炉的技术实践 [J], 魏志江

3.宣钢2000m3高炉炉顶控制系统要料、上料的优化设计 [J], 刘岩

4.宣钢中型高炉无料钟炉顶设备的应用及分析 [J], 全立新;袁晓东;张树春;

5.济钢2~#高炉炉顶无料钟上料控制系统改造 [J], 高肖林

因版权原因,仅展示原文概要,查看原文内容请购买。