炉温测试规范

- 格式:doc

- 大小:71.50 KB

- 文档页数:4

XXX有限公司受控标识:f丄竖TJ 分发号:02D炉温曲线测量管理规程1.LI的:指导回流焊锡工艺以及胶水固化的回流炉之温度的设定。

2.适用范围适用于电子分厂SMT生产车间,采用熔点为200-220°C的无铅焊膏、以及使用环氧树脂类型胶水(红胶)进行固化的生产3.定义:无4.职责工程:工程师判断温度profile的正确性。

品质:质量部IPQC按照规定要求监督和检查温度profile的执行情况,并如实记录温度。

生产:生产部技术员按照规定要求设定和测量温度并负责制作测温板5.工作内容5. 1 炉温测量时间5. 1. 1 生产线转换机种,过炉前必须测量温度profileo5. 1. 2 回流炉维修保养后,开机生产前必须测量温度profileo5. 1. 3 回流炉停机4小时以上,开机生产前必须测量温度profileo5. 1.4 同一机种除了开始的时候测量温度profile,回流焊没有中途出现5. 1. 2、5.1. 3、修改炉温和软件、硬件故障等条件下每12H测一次温度profileo5. 1. □工艺工程师的要求测量温度profile条件下需测量profileo5. 2 测量所需工具5. 2. 1 高温锡线:成分大致Pb90Snl0,熔点温度约304度5.2.2 PCB:和生产产品类似的PCB。

5. 2.3 热电偶:K型,温度测量范围-200〜1250°C,精度±1.5°C。

5.2.4烙铁:烙铁温度可以达到450°C。

5.2.5手钻:直径约1mm的钻头5. 2. 6 测温仪:温度profile专用测量仪器。

5.3测温板的制作:5. 3. 1 本司规定在温度profile测量中测量3点温度,分别为PCB表面温度、BGA底部温度(如果无其它测量点,BGA测量两点),如果产品中有CPU插座等温度敬感元件也必须测量一点。

如果PCB有其它特殊的地方也需要在该点测量温度。

炉温测试规范1 每周二、三早班或更换机种都要进行炉温测试,测试工具SM2002C温度曲线记录仪器,具体操作参考SM2002C温度曲线记录器使用说明书。

2 测试范围:要求测试现使用的所有烘炉,温度范围0℃~350℃。

3 领用:当使用炉温测试仪之前,要检查各配件齐全完好:⑴RS-232通讯插座一根(一般在电脑上)⑵充电控制器一个⑶锁扣三个(其中两个在保温套上)⑷保温套一个⑸记录器一个⑹热电偶三根(带插头)要检查热电偶接头处焊球完好。

⑺高温焊锡丝,确认要有。

4使用注意事项:⑴向PC机发送数据当测试完一个温度后,记录器开关OFF,在没有接上通讯线时,不允许把开关打开,否则会丢失数据。

⑵对记录器充电:对记录器充电时,快速充电指示灯亮表示进入快速充电状态,灯灭表示充电完成,可以结束充电。

严禁对记录器充电超过24小时,防止过度充电损坏记录器。

⑶不能让记录器停留在250℃以上的炉膛中超过10分钟,这会使记录器的温度过高,导致不可恢复的损坏。

⑷不能把记录器和充电器放在高温、寒冷或潮湿的地方。

⑸不能让热电偶插座和连接的热电偶接触高电压或带有静电的物体,那样会损坏记录器,在测试中,要用相对应的线路板,并要把热电偶线用高温焊锡丝焊在线路板上。

⑹记录器不能禁受冲撞或从高处跌落,要轻拿轻放,测试时一定要装上保温套,否则会对记录器产生永久性损坏。

⑺当测试完一次温度时,要等记录器降温至不烫手时才可以继续测试。

⑻当一个温度测试完成,打印温度曲线后,要与工艺文件要求比较,如果符合工艺文件要求,在打印纸上注明: A 设备名B 温度设定C 速度设定D 测试日期E 测试者F 状态确认G 夏普DBS要在曲线上画出150℃-200℃的时间,200℃以上的时间,标出最高温度。

本厂的要标出200℃以上的时间和最高温度。

H 在下方要注明各工艺文件的要求,如果不符和工艺文件要求,要继续调整,直至符和工艺文件要求,待部门主管签字后生效。

如果实测的温度设定超过工艺规定,立即当天完成工艺文件的修改。

审核会签生效日期

2020/3/31编制单位技术质量部

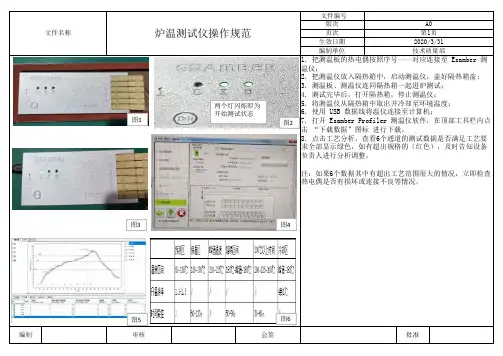

编制批准文件名称炉温测试仪操作规范 1. 把测温板的热电偶按照序号一一对应连接至 Esamber 测温仪;2. 把测温仪放入隔热箱中,启动测温仪,盖好隔热箱盖;3. 测温板、测温仪连同隔热箱一起进炉测试;4. 测试完毕后,打开隔热箱,停止测温仪;5. 将测温仪从隔热箱中取出并冷却至环境温度;6. 使用 USB 数据线将温仪连接至计算机;7. 打开 Esamber Profiler 测温仪软件,在顶部工具栏内点

击 “下载数据”图标 进行下载。

8. 点击工艺分析,查看6个通道的测试数据是否满足工艺要

求全部显示绿色,如有超出规格的(红色),及时告知设备

负责人进行分析调整。

注:如果6个数据其中有超出工艺范围很大的情况,立即检查

热电偶是否有损坏或连接不良等情况。

文件编号版次

A0页次

第1页两个灯闪烁即为开始测试状态

图1图6图5

图4

图3图2。

微波炉安规温度测试的要求(内容讲解纯属个人见解,应以标准为准)一、 实验环境● IEC 为20±5º C● UL 为10-40º C● 我们实验室: 20±5º C二、 实验设备主要的实验仪器设备有:● HVT 温升测试系统● 温度扫描测试系统● 绕组温升测试系统● 电源(变频机)注意事项: 需要检查你所使用的仪器设备是不是经过校准的,并且是否在有效期以内的,另外这些设备的测试范围是否可以覆盖你所需测试的样品的要求。

三、实验样品● 测试前需检查样品是否正确及能否正常工作。

四、操作人员(即是负责测试的人员)● 要求测试人员必须是经过仪器设备、理论知识和实验操作的培训(即岗位培训),并经考核合格后可以独立进行检测的。

● 如果是没有经过岗位培训的操作人员需要在责任工程师的现场指导下进行测试。

五、主要测试标准●EN/IEC60335-1, EN/IEC60335-2-25, EN/IEC60335-2-6, EN/IEC60335-2-9 ●GB 4706.1, GB 4706.21, GB 4706.22 ●UL923 ●CSA-CN22.2六、温升值的计算公式绕组上的温升值可用以下公式来计算: Δt=()()121112k R R -R t t t --+ 或 Δt=R/r(k+t 1)-(k+t 2)其中:△t 是指绕组温升(单位为K)R 1(或r)是指测试开始时的电阻值R 2(或R)是指测试结束时的电阻值t 1是指测试开始时的环境温度(单位为ºC)t 2是指测试结束时的环境温度(单位为ºC)k 为系数,铜绕组为234.5,铝绕组为225。

(如何测量铜铝线绕组K 值?)七、安规温度测试的要求1.IEC正常温升测试●参照标准-IEC60335-1,clause 11-IEC60335-2-25,clause 11-IEC60335-2-6,clause 11-IEC60335-2-9,clause 11- 对于新产品的温度测试,应先把样品放置在右测试角上进行测试后,再把样品放置到左测试角上进行测试。

炉温测试板制作及曲线测试规范1、目的:规范SMT炉温测试方法,为炉温设定、测试、分析提供标准,确保产品质量。

为炉温曲线的制作、确认和跟踪过程的一致性提供准确的作业指导;2、范围:本规范适用于公司PCBA部SMT车间所有炉温设定、测试、分析及监控。

3.定义:3.1升温阶段:也叫预热区,从室温到120度,用以将PCBA从环境温度提升到所要求的活性温度;升温斜率不能超过3°C度/s;升温太快会造成元件损伤、会出现锡球现象,升温太慢锡膏会感温过度从而没有足够的时间达到活性温度;通常时间控制在60S左右;3.2恒温阶段:也叫活性区或浸润区,用以将PCBA从活性温度提升到所要求的回流温度;一是允许不同质量的元件在温度上同质;二是允许助焊剂活化,锡膏中挥发性物质得到有利挥发,一般普遍的锡膏活性温度是120-150度,时间在60-120S之间,升温斜率一般控制在1度/S左右;PCBA上所有元件要达到熔锡的过程,不同金属成份的锡膏熔点不同,无铅锡膏(SN96/AG3.5/CU0.5)熔点一般在217-220度,有铅(SN63/PB37)一般在183度含银(SN62/PB36/AG2)为179度;3.3回流阶段:也叫峰值区或最后升温区,这个区将锡膏在活性温度提升到所推荐的峰值温度,加热从熔化到液体状态的过程;活性温度总是比熔点低,而峰值温度总在熔点之上,典型的峰值温度范围是(SN63/PB37)从205-230度;无铅(SN96/AG3.5/CU0.5)从235-250度;此段温度设定太高会使升温斜率超过2-5度/S,或达到比所推荐的峰值高,这种情况会使PCB脱层、卷曲、元件损坏等;峰值温度:PCBA在焊接过程中所达到的最高温度;3.4冷却阶段:理想的冷却曲线一般和回流曲线成镜像,越是达到镜像关系,焊点达到的固态结构越紧密,焊点的质量就越高,结合完整性就越好,一般降温斜率控制在4度/S;4、职责:4.1 工程部4.1.1工程师制定炉温测试分析标准,炉温测试员按此标准测试、分析监控炉温。

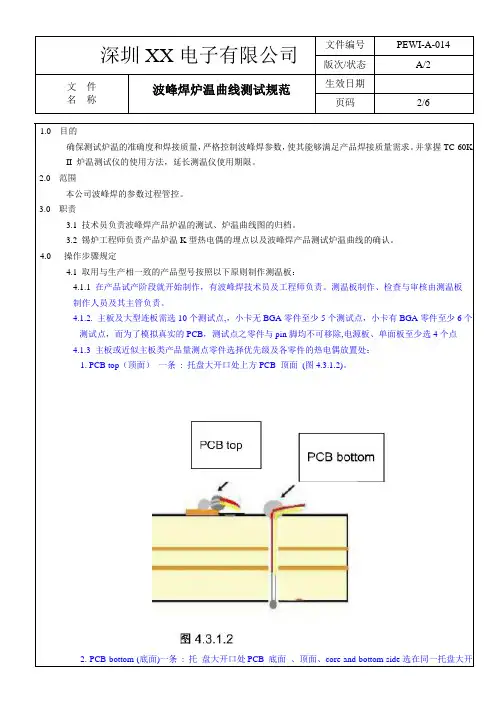

文件名称波峰焊炉温曲线测试规范生效日期页码3/6口处,并以少量红胶固定于PCB上(图4.3.1.2)。

测温端点皆不可以被定位红胶黏着覆盖。

(图4.3.1.2)。

3. 电解电容通孔一条: 选择电容负脚,测温点放置在负极通孔内部,且不可露出板面,如无则选择,则选择通孔零件的地脚。

4. Dwell time(触锡时间):靠近PC板中央托盘大开孔处钻孔(孔径约1.0mm),测温点需突出底面板面约1~1.5mm。

5. 选择最靠近托开孔的2颗BGA各一条, 量测点放置在距离托开孔较近处,需选择信号焊盘埋设。

6. DIMM区域一条: 于托架大开孔区(建议优先选取DIMM的位置)顶面选一连接大铜箔的贴片焊盘,可将零件移除用高温锡丝将测温端点焊于焊盘上。

(图4.3.1.2.7)7. 电解电容电解电容本体表面一条,测温端点以高温锡丝焊接于电解电容上方表面并以少量红胶(<0.4MM见方)进行固定,若板上无电解电容时则可不测。

(图4.3.1.2.8).8. 选择托开孔上方或最靠近托开孔的顶面SMT 区域,如QFP或SOP零件,需选择其一,使用高温锡丝将测温端点焊接于一支信号焊盘与零件脚中间,参考图4.2.1.2.2。

文件名称波峰焊炉温曲线测试规范生效日期页码5/64.5 用鼠标点击桌面“O-DA TAPRO”,输入效验码6个8,分别输入产品信息。

(客户、产品型号,线别、温区数量及温度、链条速度等等)4.6 将数据下载线与TC-60K II连接,点击“下载”等待下载完后关闭电源开关,提取产品温度曲线,并打印存档。

(保存在电脑指定位置,便于追溯)4.7 根据5.0项的要求分析产品温度曲线是否在标准范围内,如果产品参数测试不合格,依据标准参数重新设置波峰焊产品参数,待温度稳定后按4.10-4.12步骤重新设置测试,直到产品参数测试合格后方可以过炉生产。

4.8 产品在波峰焊接中如果出现有空焊、连锡不良时,应重新制定产品曲线参数。

炉温管理规范一、引言炉温管理是在工业生产过程中,对炉内温度进行监控和调控的重要环节。

合理的炉温管理能够确保生产过程的稳定性和产品质量的一致性,同时还能提高能源利用效率和降低生产成本。

本文旨在制定一套炉温管理规范,以确保炉温的准确控制和稳定维护。

二、炉温监测1. 炉温监测设备炉温监测设备应具备高精度、高稳定性和高可靠性的特点。

常用的炉温监测设备包括热电偶、红外线测温仪和光纤测温仪等。

根据不同炉型和工艺要求,选择合适的炉温监测设备进行安装和调试。

2. 炉温监测点炉温监测点的设置应尽可能覆盖整个炉膛区域,以确保对炉内温度进行全面监测。

监测点的数量和位置应根据炉型、炉膛结构和工艺要求进行合理确定。

3. 炉温数据采集与记录炉温监测设备应与数据采集系统相连接,实现炉温数据的自动采集和实时传输。

同时,应建立完善的数据记录和存档机制,确保炉温数据的可追溯性和长期保存。

三、炉温调控1. 炉温控制策略根据生产工艺要求和产品特性,制定合理的炉温控制策略。

常用的炉温控制策略包括开环控制、闭环控制和模型预测控制等。

选择适合的控制策略,并结合实际情况进行调试和优化。

2. 炉温调控参数炉温调控参数的设置应根据炉型、工艺要求和产品特性进行合理确定。

常用的炉温调控参数包括温度设定值、温度偏差、控制周期和控制增益等。

通过不断调整和优化这些参数,实现炉温的精确控制和稳定维护。

3. 炉温调控系统炉温调控系统应具备高性能、高稳定性和高可靠性的特点。

调控系统应能够实时监测炉温数据,并根据设定的控制策略进行自动调节。

同时,应具备报警功能,及时发现和处理异常情况。

四、炉温异常处理1. 炉温异常的判定炉温异常通常包括超温和低温两种情况。

通过与设定的温度范围进行比较,判断炉温是否异常。

同时,还应结合其他相关参数进行综合分析,确保判定的准确性。

2. 炉温异常的处理措施当发现炉温异常时,应及时采取相应的处理措施。

对于超温情况,可以通过调整燃料供给、增加冷却风量或停止加热等方式进行控制。

Rev.1.11/61. 目的為規範SMT 爐溫測試,確保零件焊接之溫度曲線符合生產需要.2. 範圍SMT 爐溫測試.3. 權責SMT 爐溫測試者負責測溫板之點檢,新測溫板之制作以及每日爐溫測試;制程工程師負責確認測溫板是否可用或報廢.測試過程中,所有發生之異常情況歸屬制程工程師處理.4. 定義無5. 內容5.1 爐溫測試爐溫測試需每12h 進行一次.如換線,保養後及發生停電等異常狀況,需另行測試爐溫,方可正常生產.5.1.1 治具點檢測試前需檢查測溫儀是否完好,測溫板阻值是否符合標準,由測試人員每12h 點檢一次.5.1.1.1 檢查測溫板外觀5.1.1.1.1測溫板彎曲變形≦2cm ,(保證放入爐體中進板時無異常,量測方法:將測溫板兩端對齊檢驗治具“2cm 平行線”之基準線,調整滑塊寬度,如果測溫板無法自由進出,為不可使用) 見圖1圖1 圖2Rev.1.12/65.1.1.1.2測試零件區域無氣泡,測試點無脫落,高溫膠帶無破損,為可正常使用.見圖25.1.1.2 檢查測溫線5.1.1.2.1用萬用表對測溫線插頭進行量測電阻,正常測溫線阻值為:10Ω(±1Ω).並記錄於『SMT測溫線材阻值記錄表』(NM1-0061-01),每日由領班進行確認.若出現同一測溫線阻值與前一天量測數值相差 1.5Ω,需復判三次,量得電阻差值不變,則需報廢.見圖3圖3圖45.1.1.2.2在插插頭時要注意插頭的PIN腳大小是否與插孔匹配,以免插反,導致插孔損壞. 見圖45.1.1.3 檢查爐溫測試儀每次測試前檢查,以KIC爐溫測試儀為例.5.1.1.3.1連接電腦與測溫儀.連接電腦與測溫儀時要注意數據線插口方向,避免接頭損壞.(插接時缺口處於下方) 見圖5,6圖5 圖6Rev.1.13/65.1.1.3.2電池是否有電連接好電腦與測溫儀後,打開KIC測溫儀軟件,開啟測溫儀,發現電池電壓顯示條顯示電壓低,需及時更換電池(見圖7).TC-60K測溫儀是采用鋰電池,請參照『TC-60K測溫儀操作步驟』(NM1-0061-04).5.1.1.3.3測溫線路檢查當前測溫線實測溫度顯示19-30℃(基於SMT室溫)為正常.圖7 圖85.1.1.4治具管控5.1.1.4.1測溫板管控:以機種進行區分A10,A20…A90,B10,B20…,同一機種按照A11,A12,A13…編號.爐溫測試儀管控:按照Ⅰ,Ⅱ,Ⅲ…編號.統一使用Label標貼.記錄於表單『SMT測溫設備編號對照表』(NM1-0061-02).機種EOL後編號取消.如測溫板損壞需更換,則保留編號.由制程工程師確認.5.1.1.4.2測溫板製作由爐溫測試人員製作,製程工程師檢查.製作時:(1)根據MI測試點,在PCB板相應位置打孔,並在測試點區域刷上錫膏,如該測試點位置在Shielding-case內,需在測溫板上焊接Shielding-case.見圖8.(2)將測溫線從背面(測試面反面)引出.根據MI測試點零件大小選擇匹配零件,用紅膠固定在PCB測試點上,並保證測溫探頭接觸PCB.用高溫膠帶將測溫線整齊固定在PCB板上,以免在測試時出現異常.制作完成後由制程工程師確認,品管工程師核准,方可發放治夾具合格標簽,Rev.1.14/6並由測試人員將測溫板標號填寫於『SMT測溫設備編號對照表』(NM1-0061-02).見圖9,10.圖9 圖10圖11 圖125.1.1.4.3爐溫測試儀管控,按照不同類型以A,B,C…進行編號. 填寫於『SMT測溫設備編號對照表』(NM1-0061-02).5.1.2 爐溫測試5.1.2.1選擇對應機種之測溫板,連結好測溫設備,並在測溫儀上加保護套,方可放入迴焊爐進行溫度測試.不可直接放入,以免損壞測溫儀.保護套出現破損,需及時更換.見圖11,12.5.1.2.2 在放入迴焊爐時注意:(1).進行測溫前需保證爐體加熱區無正常板.(2).測溫板需平穩放在迴焊爐鏈條上,並留有適當的活動範圍.(3).測溫板有測試零件的一面朝上,以免過爐時測試零件掉落,見圖13,14Rev.1.15/65.1.2.3測試完成後,因測溫儀經過較長時間高溫,故在取出前,必需帶好防高溫手套,以免燙傷.見圖15.圖15 圖165.1.2.4 爐溫數據Download根據該線MI輸入測試點信息(測試點信息在新機種量產前根據機種MI填入『SMT機種爐溫測試點明細表』(NM1-0061-03),並將數據從測溫儀中Download至電腦分類保存.所有管控數據需符合『SMT Lead free製程規範』(M21-0047S).並打印成Paper檔,由該線工程師及品管工程師簽名確認.如果數據不合格,需通知組長或製程人員調整程式,重新測試,待測試合格後方可生產.並將最新之爐溫設定數據紀錄到『SMT迴焊爐溫度設定表』(M21-0003S-02).5.1.2.5測溫儀冷卻每進行一次爐溫測試後需將爐溫測試儀用靜電噴槍進行冷卻,冷卻前需關閉電源,冷卻時間為:5mins左右,待與電腦連接溫度顯示為19-30℃後,方可進行下一次測試.用靜電噴槍時需注意對爐溫測試儀進行均勻冷卻,尤其是CPU區域,以免損壞設備. 見圖16.5.2 備註:出現任何異常狀況,通知制程工程師處理.6.相關文件6.1 SMT Lead free製程規範 M21-0047S7.使用表單7.1 SMT測溫線材阻值記錄表NM1-0061-01 REV.01SMT爐溫線材阻植紀錄表7.2 SMT 迴焊爐溫度設定表M21-0003S-02 REV.02 7.3 SMT 測溫設備編號對照表NM1-0061-02 REV.01SMT測溫設備編號對照表7.4 SMT 機種爐溫測試點明細表NM1-0061-03 REV.01SMT機種爐溫測試點明細8. 附件8.1 TC-60K 測溫儀操作步驟NM1-0061-04 REV.02TC-60K爐溫測試治具操作步驟。

炉温管理规范一、引言炉温管理是在工业生产过程中对炉内温度进行监控和调控的重要环节,对于确保生产过程的稳定性和产品质量的一致性具有关键作用。

本文旨在制定一套炉温管理规范,以确保炉温的准确控制和稳定运行。

二、炉温管理要求1. 温度测量1.1 炉温测量设备应符合国家标准,并定期进行校准和维护。

1.2 温度测量点的位置应合理选择,确保能够准确反映炉内温度。

1.3 温度测量点的数量应足够,能够覆盖炉内各个关键区域。

1.4 温度测量点的数据应及时传输到监控系统,并进行实时显示和记录。

2. 温度控制2.1 炉温控制系统应具备稳定性和可靠性,能够准确控制炉内温度。

2.2 温度控制系统应根据工艺要求设定温度范围,并能够自动调节炉内温度。

2.3 温度控制系统应具备报警功能,能够及时发现和处理温度异常情况。

2.4 温度控制系统应能够自动记录温度数据,并能够生成温度曲线和报表。

3. 温度调节3.1 温度调节应根据工艺要求进行,确保炉内温度稳定在设定范围内。

3.2 温度调节过程中应注意温度变化的速度,避免温度波动过大。

3.3 温度调节应根据不同工艺要求进行,包括升温、降温和保温等操作。

3.4 温度调节应及时进行记录和报告,以便后续分析和改进。

4. 温度监控4.1 炉温监控系统应具备实时监控功能,能够及时反映炉内温度变化。

4.2 温度监控系统应能够自动报警并采取相应措施,以防止温度异常情况的发生。

4.3 温度监控系统应具备数据存储和查询功能,能够提供历史温度数据的分析和回溯。

4.4 温度监控系统应具备远程监控功能,方便管理人员实时了解炉温情况。

5. 温度记录与分析5.1 温度记录应及时准确地进行,包括温度测量点的数据和温度调节过程的记录。

5.2 温度记录应保存一定时间,以备后续分析和审核。

5.3 温度数据应进行统计和分析,以发现潜在问题并采取相应措施。

5.4 温度数据的分析结果应及时报告给相关部门,并进行改进措施的制定和实施。

炉温测试仪操作规范1.识别炉温测试仪的部件和功能。

在开始操作前,操作员应该熟悉炉温测试仪的所有部件和功能。

这包括控制面板、温度传感器、数据显示器和报警装置等。

2.熟悉炉温测试仪的工作原理。

操作员应该了解炉温测试仪的工作原理,包括温度传感器如何检测炉温、温度信号如何被传送和处理等。

3.准备测试环境。

在进行炉温测试之前,操作员应该确保测试环境符合要求。

这包括检查炉内是否有待测物体、检查炉门是否关闭紧密以及确保没有其他障碍物阻挡温度传感器的工作等。

4.正确安装温度传感器。

操作员应该按照炉温测试仪的使用说明正确安装温度传感器。

传感器应该被安装在炉内合适的位置,以确保能够准确测量炉温。

5.打开炉温测试仪。

在确保一切准备就绪后,操作员可以打开炉温测试仪。

这包括打开控制面板的电源开关以及确保数据显示器和报警装置正常工作。

6.设置测试参数。

在进行炉温测试之前,操作员应该根据具体的测试要求设置合适的测试参数,包括测试温度范围、采样间隔和测试时间等。

7.开始测试。

一旦所有参数都设置好,操作员可以开始炉温测试。

测试过程中,操作员应该密切关注数据显示器上的温度变化,并确保传感器正常工作。

8.操作注意事项。

在进行炉温测试时,操作员应该遵循以下注意事项:a.不要在测试过程中随意操作炉门或控制面板,以免影响测试结果或造成安全事故。

b.必要时,操作员应该佩戴防护手套和眼镜,以避免意外事故。

c.在测试过程中,如果出现异常情况,比如炉温过高或传感器出现故障,操作员应该立即停止测试并采取必要的措施。

d.在测试结束后,操作员应该及时关闭炉温测试仪,并将温度传感器从炉内取出。

9.数据处理和记录。

在测试结束后,操作员应该将测试数据进行处理和记录。

这包括保存测试数据、绘制温度变化曲线以及记录测试过程中出现的问题和异常情况。

10.清理和维护。

操作员应该定期清理和维护炉温测试仪,包括清理控制面板、校准温度传感器和检查报警装置的工作状态等。

通过遵守这些炉温测试仪操作规范,可以确保炉温测试的准确性和安全性。

爐溫測試使用指引一. 目的為了防止爐子溫度不穩定燒壞PCBA﹐根據客戶提供的品質要求或生產制程而定﹐每天白班'晚班各測試一次爐溫﹐并將標准的挂於爐前﹐確保產品品質。

二. 範圍事業五部Malcom FTV-16﹑SLIM KIC﹑Multicore 2086爐溫測試儀三. 爐溫的設定及測試1. 選取測試點1 1 測試員必須了解該生產線所生產的型號產品﹐是紅膠或者錫漿板1 2 測試時的測試點參考該型號的作業指導書1.3 取一塊對應機種的光板或半成品(按客戶要求或產品質量要求決定是用光板還是用半成品)1.4 生產雙面板的B Side時﹐必須在A Side選取一個測試點對A Side進行測試,A Side測試點的選取:客戶有要求的以客戶要求為准﹐客戶無要求時測試點的選取要考慮選取的測試點能夠很好反映A Side 溫度狀況或較特殊的位置如果該 產品客戶有要求或產品質量要求用工裝過爐測試﹐必須要用工裝與 該一起過爐測量2. 感應線與測試點的連接2.1. 用高溫膠布或高溫錫線使感溫線的感溫端子與PCB之選定的測試點接觸良好2.2. 在測試點與爐溫儀連線方向板上的感溫線用高溫膠布把固定好﹐防止松脫.檢查高溫膠布完全粘貼在板上﹐以免過爐時在內面被回流熱風吹飛粘在板上或在爐里面粘住﹐影響爐后品質.2.3. 客戶有特別要求用高溫錫線取代高溫膠布的﹐必須直接把感溫線焊接於測試點,不可使用高溫膠布(注意﹕高溫錫線不可以與普通錫線混用﹐並且使用客 戶指定或認可之高溫錫線).3 爐溫的設定對於生產新型號時﹐注意該板與之前爐溫所過的板(材)厚度是否差巽太大﹐如果不一致的﹐剛開始設置不要過高﹐以免燒壞PCBA先測量一次分析當前爐溫與實際需要的差異﹐再調整到相應的溫度4 測試4.1. 回流爐溫度在所設定范圍內﹐符合測試標准,升溫處於穩定狀態(綠燈亮起)4.1.1.確認當前爐所過的板與現在所測試爐溫的板是否一致.4.1.2.里面至少有4-8PANE己貼裝OK的PCBA正在過爐.4.2. 把感溫線的插頭與測試儀的插座連接好﹐感溫線的插頭有正負之分﹐不能與測試儀的插座接反. 同時把板放進爐﹐(注意不要碰到爐前正在過爐的板) 不同的爐溫儀操作如下﹕4.2.1. Malcom FTV-16測試儀把外殼打開﹐將電源開關拔到ON的位置﹐信號輸入開關拔到IN的位置 ﹐把外殼蓋上4.2.2. SLIM KIC測試儀電源開關置 於ON的位置 ﹐信號輸入拔到IN的位置﹐測試儀并會有響聲4.2.3. Multicore 2086測試儀電源開關置於ON的位置﹐(STORE)信號輸入開關打到IN的位置4.3 測試的方式有兩種﹕4.3.1. 先把測試板投入爐中﹐接著放入測試儀﹐測試板和測試儀要自然流入爐中﹐不可向前推或往后拉﹐流入爐子的測試板﹑感應線﹑測試儀要保持順暢.4.3.2. 把測試板投入爐中﹐爐溫測試儀置於爐外﹐測試板與測試儀之間所連接之感應線長度至少要比回流爐長度長1米﹐讓測試板自然流入爐中﹐測試員 按板速向爐內送感應線﹐4.4 測試板流到爐后﹐先關掉測試的信號開關﹐不能關掉測試儀的電源開關不同的爐溫儀操作方法如下﹕4.4.1.把 Malcom FTV-16測試儀的信號輸入開關拔到OUT4.4.2.把SLIM KIC測試儀信號輸入開關拔下4.4.3.把Multicore 2086測試儀信號輸入(STORE)開關拔下4.5 將測試板取下歸還生產部﹐并把測試線整理好放到指定地方﹐拿測試爐溫儀到指定讀取裝置(與電腦配套使用)處讀取溫度曲線.4.6 將電腦配置的線插頭與爐溫測試儀相接﹐相接時首先確認配置信號線與測試儀接口的正確方向4.7 不同型號的操作軟在電腦主畫面選擇﹕4.7.1 Malcom FTV-16測試儀的操作軟件tam -16.exe移動鼠標擊活該軟件便讀取爐溫曲線4.7.2 SLIM KIC測試儀的操作軟件KIC Software移動鼠標擊活該軟件便讀取爐溫曲線4.7.3 Multicore 2086測試儀的操作軟件SPr2086.exe移動鼠標擊活該軟件便讀取爐溫曲線4.8 讀取的爐溫曲線在電腦顯示是平滑的曲線﹐如果顯示的爐溫曲線有斷續的現象檢查該感溫線是否有磨損或者之前高膠布沒有粘緊﹐必須重新測試到合格5 讀完爐溫后﹐必須待測試儀冷卻到(與室溫一樣)才能夠用它對另一台爐進行測試.四 測試爐溫儀日常使用與維護12 感溫線的檢定方法﹕2. 1 用目視方法檢查感溫線表面纖維﹐破損裸露將其更換2. 2 用万用表測試兩條感溫線﹐短路必須將其更換﹐如下圖所示﹕3 感溫線探頭的檢定方法3. 1測試爐溫前一定要檢查感溫線探頭的焊接狀況﹐不良的探頭必須重新焊接.如下圖所示﹕4 使用方法4.1 使用前必須按(1)﹐(2)﹐(3)項進行檢查4.2 測試前必須檢查感溫線探頭焊接一定要牢固﹐否則重新焊接.4.3 測試爐溫探頭與PCB的連接﹐如下圖﹕4.4 感溫線接頭與測試儀相接時必須先確認方向﹐反方向相接會導致測試儀損壞4.5 測試儀只供爐溫測試專用﹐不得其它用途.4.6 測試儀使用中必須輕拿輕放﹐按鍵必須用力開啟﹐信號線相接與拔出都必須輕用力而不得旋扭﹐防止損壞測試儀.如下圖﹕5 測試儀校驗5.1 校驗由校準實驗室負責進行.5.2 頻率:1次/6個月.5.3 校驗標準參照相關測試儀說明書.輸入。

炉温测量管理制度及流程范文炉温测量管理制度及流程1.前言为了保障生产过程中的安全与稳定性,确保炉温测量数据的准确性,制定并实施炉温测量管理制度及流程,旨在规范炉温测量的工作流程,确保炉温测量数据的真实可靠性。

2.管理责任2.1 炉温测量管理部门负责制定、审核和修订炉温测量管理制度及流程,并负责对社内相关人员进行培训和指导。

2.2 生产部门负责安排炉温测量人员的工作任务,并对其培训结果进行考核。

2.3 物资采购部门负责购买和提供符合要求的炉温测量仪器和设备。

2.4 炉温测量人员负责按照管理制度及流程进行炉温测量工作,并保证数据的真实可靠性。

3.炉温测量流程3.1 测量前准备3.1.1 了解测量目的和要求,选择合适的炉温测量仪器和设备。

3.1.2 检查炉温测量仪器和设备的状态和性能,确保其正常工作并符合测量要求。

3.1.3 准备测量记录表格和文件。

3.2 炉温测量操作3.2.1 根据测量目的和要求,选择合适的测量点和测量方法,确保测量结果的准确性。

3.2.2 进入炉前,佩戴好防护装备,并确保测量仪器和设备的正常工作。

3.2.3 在测量点上方测量炉温,确保仪器和设备与炉体保持一定的距离,并保持稳定运行。

3.2.4 测量完成后,记录测量结果,并填写测量记录表格。

3.3 测量结果分析和评估3.3.1 对测量结果进行分析和评估,判断炉温的偏差和稳定性是否符合要求。

3.3.2 根据评估结果,决定是否需要对炉温进行调整和控制。

3.3.3 将分析和评估结果整理成报告,并上报相关部门和人员。

3.4 测量仪器和设备维护和校准3.4.1 定期对测量仪器和设备进行维护和保养,确保其正常工作。

3.4.2 定期对测量仪器和设备进行校准,确保其测量结果的准确性。

3.4.3 做好仪器和设备的使用记录,并按照要求进行存档和管理。

4.常见问题及处理4.1 仪器和设备故障4.1.1 测量人员在测量前必须对仪器和设备进行检查,如发现故障应及时更换或修复。

竭诚为您提供优质文档/双击可除smt炉温测试规范篇一:炉温测试规范1.目的:规范smt炉温测试方法,为炉温设定、测试、分析提供标准,确保产品质量.2.范围:pcb’a部smt所有炉温设定、测试、分析及监控.3.职责:3.1工程师制定炉温测试分析标准,炉温测试员按此标准测试、分析监控炉温.3.2生产线人员和炉温测试员及时反馈不良状况给工程师,以便适时改善炉温设定.3.3.ipqc定期监控炉温设置状况,保证制程稳定.4.定义:无5.程序5.1测试环境:15℃~30℃5.2测试时间:每班一次。

(换线或其它异常情况例外)5.3测试板:生产中使用已贴装组件的pcb板5.4测试板放置方向及测试状态﹕5.4.1客户对放板方向有要求,以客户要求为准.5.4.2客户对放板方向无要求:定位孔靠向回焊炉操作一侧水平垂直放入履带中间.5.4.3若回焊炉中央有suppoRtpin,测温时空载测试。

若回焊炉中央无suppoRtpin时﹐测温时以满载测试。

5.5.测试点的选取5.5.1客户有指定选取测试点的板必须使用客户指定的测试点进行炉温测试.5.5.2客户没有指定选取测试点的板,选取测试点必须遵循以下要求:备注﹕以上标准时间及温度﹐除组件少(1-20点)或FR-1材质外﹐其余必须遵照执行。

5.8.异常处理当温度过高、过低和温区间的时间不符合分析标准﹐必须马上停止过板。

待工程师重新设定炉温后﹐炉温测试员重新测试﹐ok后方可继续过板﹐对之前过的板进行质量追踪。

5.9.注意事项5.9.1炉温测试员在进行测试作业时,必须佩戴静电手套和无线静电环作业,需要拿板子时,必须拿板边,不可拿板面.5.9.2如有不明之处,请咨询工程师.5.9.3回焊炉温度参数设定误差值为±10℃,温度设定值及实际值匀可在与回焊炉联机之计算机上读出。

回焊炉链速由炉温工程师根据不同产品设定。

其中helleR及劲拓的回焊炉匀可于计算机上读出设定值及实际值﹐超越回焊炉内部已设定实际链速为设定链速±3mm/min.5.9.4每次新机种试产测出合格的profile曲线之后﹐再连续测5次﹐检测回焊炉的稳定性。

炉温曲线测试规范1.目的 本规范规定了炉温曲线的测试周期、测试方法等,以通过定期的、正确的炉温曲线测试确定最佳的曲线参数,最终保证PCB装配的最佳、稳定的质量,提高生产效率和产品直通率。

2.定义 2.1回流曲线 在使用焊膏工艺方式中,通过固定在PCB表面的热电偶及数据采集器测试出PCB在回流焊炉中时间与温度的可视数据集合,根据焊膏供应商推荐的曲线,对不同产品通过适当调整温度设置及传输链的速度所得到的最佳的一组炉温设置参数。

2.2固化曲线 在使用点胶或印胶工艺方式中,通过固定在PCB表面的热电偶及数据采集器测试出PCB在固化炉中时间与温度的可视数据集合,根据焊膏供应商推荐的曲线,对不同产品通过适当调整温度设置及传输链的速度所得到的最佳的一组炉温设置参数。

2.3基本产品 指在一个产品系列中作为基本型的产品,该系列的其它产品都在此基础上进行贴装状态更改或对印制板进行少量的改版,一般情况下一个产品系列同一功能的印制板其图号仅在版本号上进行区分,如“***-1”与“***-2”或“***V1.1”与“***V1.2”等。

2.4派生产品 指由于设计贴装状态更改、或印制板在原有基础上进行少量的改版所生成的其所改动的CHIP 类器件数量未超过50只、同时没有对外形尺寸大于□20mm×20mm的IC器件(不包括BGA、CSP等特殊封装的器件)的数量进行调整的产品。

2.5全新产品 指产品公司全新开发、设计贴装状态更改或印制板在原有基础上改版时所生成的其所改动的CHIP类器件数量超过50只、或对外形尺寸大于□20mm×20mm的IC器件的数量进行调整的产品。

凡状态更改中增加或减少了BGA、CSP等特殊封装的器件的产品均视为全新产品。

2.6测试样板 指用来测试炉温的实装板,该板必须贴装有与用来测试的生产状态基本一致的元器件。

3.职责 4.炉温测试管理 4.1炉温测试周期:原则上工程师根据当月所生产的产品应每月测试一次,将测试结果记录在“炉温参数设置登记表”上,并将炉温曲线打印存档。

1.目的:规范SMT炉温测试方法,为炉温设定、测试、分析提供标准,确保产品质量.

2.范围:PCB’A部SMT所有炉温设定、测试、分析及监控.

3.职责:

3.1工程师制定炉温测试分析标准,炉温测试员按此标准测试、分析监控炉温.

3.2生产线人员和炉温测试员及时反馈不良状况给工程师,以便适时改善炉温设定.

3.3.IPQC定期监控炉温设置状况,保证制程稳定.

4.定义: 无

5.程序

5.1测试环境:15℃~30℃

5.2测试时间:每班一次。

(换线或其它异常情况例外)

5.3测试板:生产中使用已贴装组件的PCB板

5.4测试板放置方向及测试状态﹕

5.4.1客户对放板方向有要求,以客户要求为准.

5.4.2客户对放板方向无要求:定位孔靠向回焊炉操作一侧水平垂直放入履带中间.

5.4.3 若回焊炉中央有SUPPORT PIN ,测温时空载测试。

若回焊炉中央无SUPPORT PIN 时

﹐测温时以满载测试。

5.5.测试点的选取

5.5.1客户有指定选取测试点的板必须使用客户指定的测试点进行炉温测试.

5.5.2客户没有指定选取测试点的板,选取测试点必须遵循以下要求:

5.5.2.1至少选取三个点作为测试点,有BGA时BGA测试点不少于两点,测试BGA锡球

和BGA表面温度各一点.有QFP时在IC脚焊盘上选取一点测试IC脚底部温度,

最后一点测试PCB表面温度或CHIP零件温度。

若一块PCB上有几个QFP﹐优

先选取较大的为测试点。

5.5.2.1.1 PCB’A 为100个点以下﹐则测温板只需选择三个点。

此三点选取必须符

合5.5.2.1规定﹐且组件少的基板选点隔离越远越好。

对于SMT贴片零件多的

D:顶峰温度为:210~240℃.

E:有BGA、QFP、IC时,BGA内部温度210-220℃,表面温度为210~230℃.

F:降温区(顶峰温度~130℃)降温速率保持在:有铅制程3℃/S以下﹑无铅制程2℃/S -4℃/S之间设置

G:冷却(cooling)区温度设置﹐HELLER(除A/B线炉子外)和劲拓设定为100-

125℃之间﹐超越无显示实际温度﹐为自动控制系统。

备注﹕以上标准时间及温度﹐除组件少(1-20点)或FR-1材质外﹐其余必须遵

照执行。

5.8.异常处理

当温度过高、过低和温区间的时间不符合分析标准﹐必须马上停止过板。

待工程师重新设定炉温后﹐炉温测试员重新测试﹐OK后方可继续过板﹐对之前过的板进行质量追踪。

5.9.注意事项

5.9.1炉温测试员在进行测试作业时,必须佩戴静电手套和无线静电环作业,需要拿板子时,

必须拿板边,不可拿板面.

5.9.2如有不明之处,请咨询工程师.

5.9.3回焊炉温度参数设定误差值为±10℃,温度设定值及实际值匀可在与回焊炉联机之计

算机上读出。

回焊炉链速由炉温工程师根据不同产品设定。

其中HELLER及劲拓的

回焊炉匀可于计算机上读出设定值及实际值﹐超越回焊炉内部已设定实际链速为

设定链速±3mm/min.

5.9.4每次新机种试产测出合格的Profile曲线之后﹐再连续测5次﹐检测回焊炉的

稳定性。

5.9.5如果客户提供Profile曲线﹐则根据Profile曲线调试炉温。

如果客户没有提供

Profile曲线﹐则根据锡膏成份的要求调试炉温。

调整OK后的炉温及链条速度﹐填

写在「回焊炉参数设定参考表」(QWD-07-009-01*)及「炉温测试报表」 (QWD-07-

009-02*)中。

5.9.6当材质﹑制程有变更需要参数版本升级时﹐必须填写「温度修改履历表」(QWD-07-

009-03*)

6.附件﹕

6.1「回焊炉参数设定参考表」(QWD-07-009-01D)

6.2「炉温测试报表」 (QWD-07-009-02B)

6.3 「温度修改履历表」(QWD-07-009-03A)。