基于与的汽车蜗轮蜗杆优化设计

- 格式:pdf

- 大小:1.66 MB

- 文档页数:6

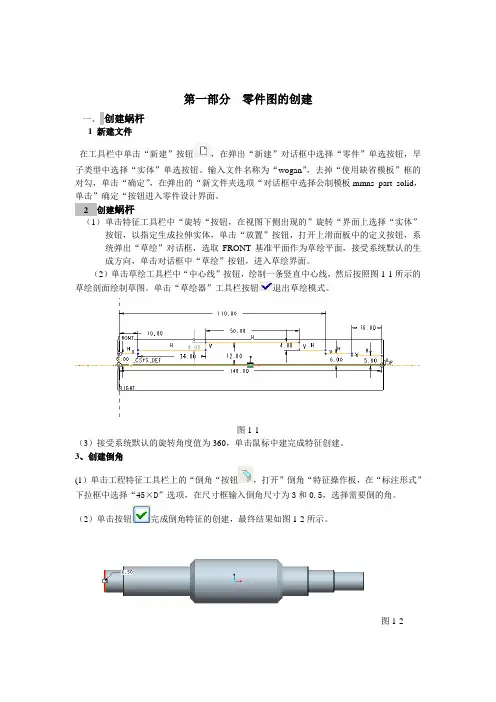

第一部分零件图的创建一、创建蜗杆1 新建文件在工具栏中单击“新建”按钮,在弹出“新建”对话框中选择“零件”单选按钮,早子类型中选择“实体”单选按钮。

输入文件名称为“wogan”,去掉“使用缺省模板”框的对勾,单击“确定”,在弹出的“新文件夹选项“对话框中选择公制模板mmns_part_solid,单击”确定“按钮进入零件设计界面。

2 创建蜗杆(1)单击特征工具栏中“旋转“按钮,在视图下侧出现的”旋转“界面上选择“实体”按钮,以指定生成拉伸实体,单击“放置”按钮,打开上滑面板中的定义按钮,系统弹出“草绘”对话框,选取FRONT基准平面作为草绘平面,接受系统默认的生成方向,单击对话框中“草绘”按钮,进入草绘界面。

(2)单击草绘工具栏中“中心线”按钮,绘制一条竖直中心线,然后按照图1-1所示的草绘剖面绘制草图。

单击“草绘器”工具栏按钮退出草绘模式。

图1-1(3)接受系统默认的旋转角度值为360,单击鼠标中建完成特征创建。

3、创建倒角(1)单击工程特征工具栏上的“倒角“按钮,打开”倒角“特征操作板,在“标注形式”下拉框中选择“45×D”选项,在尺寸框输入倒角尺寸为3和0.5,选择需要倒的角。

(2)单击按钮完成倒角特征的创建,最终结果如图1-2所示。

图1-24、创建螺纹(1)单击特征工具栏中“插入“按钮,选择螺旋扫描,进入草绘区,在菜单管理器中选择“常数,穿过轴,右手定则”完成,退出。

所需节距为4.71。

(2)单击按钮完成螺旋扫描特征的创建,最终结果如图1-3图1-35、创建键槽(1)、创建基准平面。

单击特征工具栏中“基准平面”按钮,选front:f3平面偏移5。

(2)单击特征工具栏中“拉伸“按钮,在“拉伸”界面上选择“实体“按钮,以指定生成拉伸实体,单击”放置“按钮,打开上滑面板。

单击上滑面板中的定义按钮,系统弹出”草绘“对话框,并且提示用户选择草绘平面,选取DTM1基准平面作为草绘平面,接受系统默认上的生成方向,单击对话框中”草绘“按钮,进入草绘界面。

涡轮蜗杆参数化建模涡轮蜗杆是一种常见的动力传动机构,可以将液压力和速度转化为机械工作。

在工业生产和机械制造中,涡轮蜗杆广泛应用于泵、风机、压缩机等设备中,具有高效率、大扭矩和稳定性等优点。

本文将以涡轮蜗杆参数化建模为主题,探讨其工作原理、参数化建模过程以及在实际应用中的优势。

涡轮蜗杆是由蜗杆和蜗轮组成的,蜗杆是一种螺旋形状的旋转轴,蜗轮则是与蜗杆啮合的齿轮。

涡轮蜗杆的工作原理是通过蜗杆的旋转,带动蜗轮的转动,从而产生机械工作。

涡轮蜗杆的核心是蜗杆的螺旋形状,蜗杆的螺旋程度决定了涡轮蜗杆的传动比和效率。

因此,涡轮蜗杆的参数化建模是非常重要的。

涡轮蜗杆的参数化建模过程主要包括以下几个步骤:首先,确定涡轮蜗杆的基本参数,如蜗杆的直径、蜗杆的螺距、蜗轮的齿数等。

这些参数决定了涡轮蜗杆的几何形状和传动比。

其次,根据涡轮蜗杆的工作要求和实际应用场景,确定涡轮蜗杆的材料和加工工艺。

不同的材料和加工工艺会影响涡轮蜗杆的强度和寿命。

最后,利用参数化建模软件,将上述参数输入到软件中,进行参数化建模。

参数化建模软件可以根据输入的参数生成涡轮蜗杆的三维模型,并进行模拟分析和优化设计。

涡轮蜗杆的参数化建模具有许多优势。

首先,参数化建模可以实现涡轮蜗杆的快速设计和优化。

通过调整参数,可以快速生成不同规格的涡轮蜗杆模型,并进行性能分析和比较,从而选择最佳设计方案。

其次,参数化建模可以提高设计的精确度和一致性。

通过建立参数化模型,可以减少设计误差和重复工作,提高设计效率。

此外,参数化建模还可以方便后续工艺分析和生产操作,为实际制造提供参考。

在实际应用中,涡轮蜗杆参数化建模可以广泛应用于各个行业。

例如,在泵类设备中,通过参数化建模可以实现涡轮蜗杆与叶轮的匹配,提高泵的效率和性能。

在风机类设备中,通过参数化建模可以优化涡轮蜗杆的螺旋角度和齿轮齿形,提高风机的风量和压力。

在压缩机类设备中,通过参数化建模可以优化涡轮蜗杆的齿数和啮合角度,提高压缩机的压力比和效率。

设计二级蜗杆—锥齿轮减速器摘要机械传动已经伴随人们走过了几千年的历史,无论是在生活还是生产方面,它都为人类的发展进程作出了巨大的贡献。

如今,随着电子技术、信息技术的广泛应用,使机械传动也进入了一个新的发展阶段。

机械传动系统在高速、高效、节能、环保以及小型化等方面有了明显的改进。

现在,单纯的机械或电气传动似乎更多地加入了流体技术、智能控制技术部分,机械、电子、传感器技术、软件的合成已成为一种重要的趋势。

社会生活的各个角落,无不在享受着新技术发展所带来的便利,高科技越发达,相对的对机械行业的需求就越大。

我国减速机制造企业更应该跟上时代,多元化地发展。

目前国际上最先进的各种减速机加工及检测设备,包括各种滚齿机、磨齿机、热处理炉、齿轮检测中心、三坐标测量仪等,均不同程度地使用了微电子技术和信息技术。

国外的机械传动行业随着微电子技术、信息技术的发展也在进行着与之相应的多元化的改变。

而我国的基础行业包括减速机行业则相对还很落后,基本上处于先进国家上世70、80年代的水平。

优化人与环境的概念在现代的生产生活中越发受到重视,在工业领域,节能、低噪声、环保也是机械制造的发展趋势,机械传动行业应如何在材质的选择、结构的设计等诸多方面去突破以满足这些要求。

效率低自然容易产生热量,耗费能源。

而产品的大型化,则会对传动效率产生很大的影响,同时,材料的费用,包装的费用也会随之上升,增加成本。

因此,而要改善这一切,必须在加工精度、机械加工和热处理上有所改进。

机械传动系统正日益基于标准或准标准的元件和系统,如何提高机械传动部件的标转化、提高配套件的互换性的同时,满足不同客户的具体要求以迫在眉睫。

如今我在这设计二级蜗杆—锥齿轮减速器仅供参考。

关键词:二级蜗杆、锥齿轮、减速器目录摘要 (1)第一章绪论 (4)1.1齿轮减速器的发展史 (4)1.2二级蜗杆—锥齿轮减速器的特点 (5)1.3本课题的研究意义 (5)第二章关于二级蜗杆—锥齿轮减速器的设计 (6)2.1设计内容 (6)2.2设计思路 (6)2.3设计步骤 (7)第三章减速器传动零部件设计 (8)3.1简述 (8)3.2小锥齿轮设计 (8)3.3锥齿轮轴设计 (10)3.4蜗杆设计 (12)3.4.1蜗杆设计思路 (12)3.4.2蜗杆设计成品 (13)3.5蜗杆参数化模型 (13)3.5.1设计思路 (14)3.5.2设计步骤 (14)3.6减速器传动机构子装配及中间轴设计 (21)3.6.1简述 (22)3.6.2减速器传动机构装配 (22)3.6.3中间轴设计 (23)3.7内圈零件库设计 (24)第四章减速器整机装配及其他零部件设计 (27)4.1说明 (27)4.2箱体设计 (27)4.3下箱体设计步骤 (27)4.4上箱体、窥油孔盖设计 (29)4.5箱体的装配 (29)第五章物理模拟 (31)5.1简述 (31)5.2爆炸图配置文件 (31)参考文献 (33)1.致谢 (33)2.附件一 (34)3.附件二 (34)第一章绪论齿轮减速器是原动机和工作机之间的独立的闭式传动装置,用来降低转速和增大转矩,以满足工作需要,在某些场合也用来增速,称为增速器。

目录第一章总论...................................................................................................................... - 2 -第二章机械传动装置总体设计...................................................................................... - 3 -2.1 拟定传动方案............................................................................................................ - 3 -2.2 电动机的选择.................................................................................................... - 4 -2.3 传动比及其分配................................................................................................ - 4 -2.4 校核转速............................................................................................................ - 5 -2.5 传动装置各参数的计算.................................................................................... - 5 -第三章传动零件—蜗杆蜗轮传动的设计计算.............................................................. - 5 -3.1 蜗轮蜗杆材料及类型选择................................................................................ - 5 -3.2 设计计算............................................................................................................ - 6 -第四章轴的结构设计及计算........................................................................................ - 10 -4.1 安装蜗轮的轴设计计算.................................................................................. - 10 -4.2 蜗杆轴设计计算.............................................................................................. - 15 -第五章滚动轴承计算.................................................................................................... - 17 -5.1 安装蜗轮的轴的轴承计算.............................................................................. - 18 -5.2 蜗杆轴轴承的校核.......................................................................................... - 18 -第六章键的选择计算.................................................................................................... - 19 -第七章联轴器................................................................................................................ - 20 -第八章润滑及密封说明................................................................................................ - 20 -第九章拆装和调整的说明............................................................................................ - 21 -第十章减速箱体的附件说明........................................................................................ - 21 -课程设计小结.................................................................................................................... - 22 -参考文献............................................................................................................................ - 23 -第一章总论带式运输机是一种摩擦驱动以连续方式运输物料的机械。

汽车蜗轮蜗杆的维护与修复技巧为了确保汽车的正常运行和延长其使用寿命,对于汽车的各个部件都需要进行维护与修复。

蜗轮蜗杆作为汽车的传动部件之一,其维护与修复技巧显得尤为重要。

本文将为您介绍汽车蜗轮蜗杆的维护与修复技巧,希望对您有所帮助。

一、蜗轮蜗杆的维护技巧1. 定期检查润滑油:蜗轮蜗杆的正常运行离不开充足的润滑。

因此,定期检查并更换润滑油是必要的。

根据汽车制造商的建议,更换油液的时间间隔通常为每1万公里或一年一次。

2. 清洁蜗轮蜗杆表面:蜗轮蜗杆的表面容易积聚灰尘、油污等杂质,如果不及时清洁,会影响其正常工作。

您可以使用柔软的刷子和清洁剂轻轻擦拭蜗轮蜗杆的表面,去除污垢。

3. 检查蜗轮蜗杆啮合情况:蜗轮蜗杆的啮合情况直接影响其传动效率和噪音产生。

因此,定期检查蜗轮蜗杆的啮合情况,并根据需要进行调整。

4. 拆解清洁:长期使用后,蜗轮蜗杆可能会积聚大量的油渍和杂质。

如果发现蜗轮蜗杆表面油脂过多或有异常噪音时,您可以考虑将其拆卸清洗,排除内部的杂质,提高传动效率。

二、蜗轮蜗杆的修复技巧1. 更换磨损的蜗轮蜗杆零件:蜗轮蜗杆的正常工作与其零部件的完好程度密切相关。

如果发现蜗轮蜗杆表面磨损严重,建议及时更换相关零件,以确保传动的可靠性。

2. 蜗轮蜗杆的磨损修复:当蜗轮蜗杆出现磨损时,可以考虑进行修复。

修复的方法包括填焊、磨削等,可以恢复其原有的工作表面,延长蜗轮蜗杆的使用寿命。

3. 注意调整蜗轮蜗杆间隙:蜗轮蜗杆的啮合间隙过大或过小都会影响其传动效率和噪音产生。

因此,在进行修复后,务必注意调整蜗轮蜗杆的间隙,以确保其正常工作。

4. 使用优质零部件:在进行蜗轮蜗杆修复时,建议使用优质的零部件,以确保修复效果和整体可靠性。

选择正规厂家的原厂配件或经过认证的优质替代品,可以提高修复质量。

总结:蜗轮蜗杆作为汽车传动系统中的重要部件,其维护与修复对于汽车的正常运行至关重要。

定期检查润滑油、清洁蜗轮蜗杆表面、检查啮合情况以及拆解清洁都是蜗轮蜗杆维护的必要步骤。

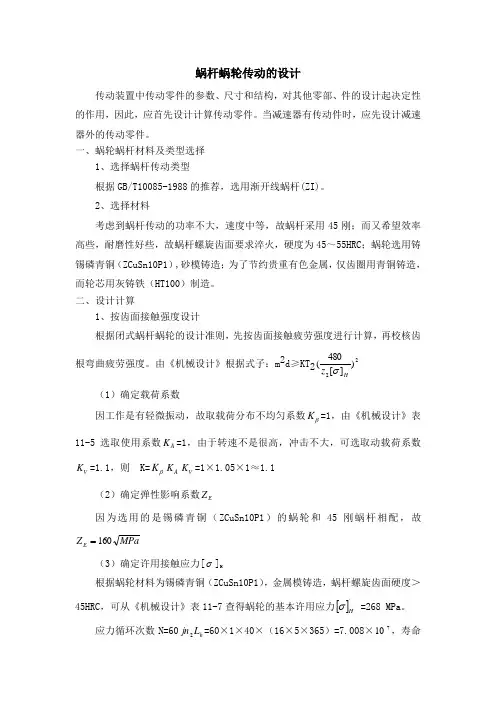

蜗杆蜗轮传动的设计传动装置中传动零件的参数、尺寸和结构,对其他零部、件的设计起决定性的作用,因此,应首先设计计算传动零件。

当减速器有传动件时,应先设计减速器外的传动零件。

一、蜗轮蜗杆材料及类型选择1、选择蜗杆传动类型根据GB/T10085-1988的推荐,选用渐开线蜗杆(ZI)。

2、选择材料考虑到蜗杆传动的功率不大,速度中等,故蜗杆采用45刚;而又希望效率高些,耐磨性好些,故蜗杆螺旋齿面要求淬火,硬度为45~55HRC ;蜗轮选用铸锡磷青铜(ZCuSn10P1),砂模铸造;为了节约贵重有色金属,仅齿圈用青铜铸造,而轮芯用灰铸铁(HT100)制造。

二、设计计算1、按齿面接触强度设计根据闭式蜗杆蜗轮的设计准则,先按齿面接触疲劳强度进行计算,再校核齿根弯曲疲劳强度。

由《机械设计》根据式子:m 2d ≥KT 222)][480(Hz σ (1)确定载荷系数因工作是有轻微振动,故取载荷分布不均匀系数βK =1,由《机械设计》表11-5选取使用系数A K =1,由于转速不是很高,冲击不大,可选取动载荷系数V K =1.1,则 K=βK A K V K =1×1.05×1≈1.1(2)确定弹性影响系数E Z因为选用的是锡磷青铜(ZCuSn10P1)的蜗轮和45刚蜗杆相配,故E Z =MPa 160(3)确定许用接触应力[σ]H根据蜗轮材料为锡磷青铜(ZCuSn10P1),金属模铸造,蜗杆螺旋齿面硬度>45HRC ,可从《机械设计》表11-7查得蜗轮的基本许用应力[]'H σ =268 MPa 。

应力循环次数N=60h L jn 2=60×1×40×(16×5×365)=7.008×710,寿命系数 HN K ==⨯87710008.7100.784 ,则[]H σ=HN K []‘H σ=0.784⨯268=210.1 MPa (4)计算m 2d由于z 2=36,T 2=709.09 N ·m=709.09×103 N ·mm ,故 m 2d ≥KT 222)][480(H z σ=1.1×709.09×103×2)21036480(⨯=3144.33 mm 3 因z 1=1,故从《机械设计》表11-2中查取模数m=6.3 mm,蜗杆分度圆直径d 1=112mm 。

课程设计--蜗轮蜗杆减速器的设计前言国内的减速器多以齿轮传动、蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。

另外,材料品质和工艺水平上还有许多弱点。

由于在传动的理论上、工艺水平和材料品质方面没有突破,因此,没能从根本上解决传递功率大、传动比大、体积小、重量轻、机械效率高等这些基本要求。

国外的减速器,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,减速器工作可靠性好,使用寿命长。

但其传动形式仍以定轴齿轮传动为主,体积和重量问题,也未解决好。

当今的减速器是向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展。

本设计是蜗轮蜗杆减速器的设计。

设计主要针对执行机构的运动展开。

为了达到要求的运动精度和生产率,必须要求传动系统具有一定的传动精度并且各传动元件之间应满足一定的关系,以实现各零部件的协调动作。

该设计均采用新国标,运用模块化设计,设计内容包括传动件的设计,执行机构的设计及设备零部件等的设计。

该减速器机体全部采用焊接方式,因此本减速器不仅具有铸造机体的所有特点还具有如下优点:(1)结构简单(没有拔模角度、铸造圆角、沉头座)、不需要用木模,大大简化了设计和毛胚的制造;(2)由于钢的弹性模量E及切变模量G要比铸铁大40%~70% ,焊接机体的刚度较高;(3)焊接机体的壁厚通常取为铸造机体的0.7~0.8倍,且其他部分的尺寸也可适当减小,故通常焊接机体比铸造机体轻1/4左右。

因而,近年来,焊接机体日益得到广泛应用,尤其是在单间和小批量生产中。

摘要一击蜗杆蜗轮减速器是减速器的一种形式,这篇一击蜗杆蜗轮减速器的设计说明书主要是将以及蜗杆蜗轮减速器的全部设计过程表达了出来。

整个设计过程按照理论公式和经验公式计算,最终得到较为合理的设计结果。

在设计说明书中,首先,从总体上对动力参数进行了计算,对设计方案进行了选择;再次,对减速器的传动部分进行了设计,具体的说就是对蜗杆和涡轮轴的设计计算与校核计算;最后,对整个减速器的箱体、联接部分,键及轴承,还有润滑方式等细节进行了完善。

蜗轮参数化设计(c r e o2.0)蜗杆参数化设计工具,参数q 10 蜗杆直径m 2 模数z1 4 蜗杆头数 z2 40 蜗轮齿数 l 40 蜗杆长度x2 0 蜗轮变位系数alpha 20 齿形角gamma 0 蜗杆分度圆导程角ha1 0 蜗杆齿顶高hf1 0 蜗杆齿根高 hf2 0 蜗轮齿根高 s 0 蜗杆导程 tx 0la 0alpha_t 0 蜗杆轴向压力角工具,关系gamma=atan(z1/q)ha1=mhf1=*mhf2=*ms=pi*z1*mtx=ceil(l/s)la=tx*m*z1*pialpha_t=atan(tan(alpha)/cos(gamma))1.建立基准平面DTM1:选TOP 平面往下偏距,编辑关系d0=(m*z2-m*q)/2 2.建立基准轴A1: FRONT 平面与TOP 的相交。

3.建立基准轴A2: RIGHT 平面与DTM1的相交。

4. 建立直角坐标系CS0: x 垂直与top 平面向上,y 垂直与front 平面向外,z 垂直与right 平面向右,系统自动在原默契认坐标处满足所指定的方向生成坐标系CS0 (隐藏原默认参考坐标可以看到)5. 建立直角坐标系CS1: x 垂直与DTM1平面向上,y 垂直与right 平面向右,z 垂直与front 平面向里。

6.建立直角坐标系CS2,参照为CS1,相对Z轴旋转角度负50度(前视图看逆时针方向旋转),隐藏坐标CS1,对刚才任意的角度,添加关系: D3=360/(4*Z2)+180*TAN(ALPHA_T)/PI-ALPHA_T7.建立螺旋线,圆柱坐标系,参考坐标为CS0,方程如下:r=m*q/2theta=-t*tx*360 (这里用负号表示螺旋线为右旋)z=-t*la8. 草绘曲线,草绘平面为front,朝内, Rhght基准面为右参照,,轴A_2为草绘参照。

画四个同心圆,圆心在A2轴线上,从内到外标注,假设尺寸代号为d13,d14,d15,d16, 并建立关系d15=M*Z2d13=D15*COS(ALPHA_T)d14=*Md16=D15+2*M9.建立蜗杆基圆渐开线,笛卡尔坐标系为CS2,方程为:r=m*z2*cos(alpha_t)/2theta=t*60x=r*cos(theta)+r*sin(theta)*theta*pi/180y=r*sin(theta)-r*cos(theta)*theta*pi/180z=0完成后如图1所示:10将上面的渐开线沿RIGHT 平面镜向。

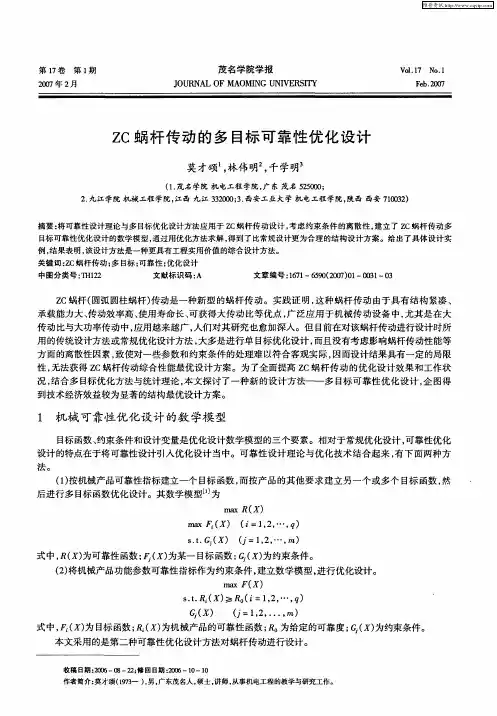

第12卷第2期邵阳学院学报(自然科学版)V01.12No.2

2015年6月JournalofShaoyangUniversity(NaturalScienceEdition)Jun.2015

文章编号:1672—7010(2015)02—0064—06

基于Kisssofl与Workbench的汽车EPS蜗轮蜗杆优化设计

张强1,陈志刚1,周廷明2

(1.邵阳学院机械与能源工程系,湖南邵阳422000;2.株洲易力达机电有限公司,湖南株洲412000)

摘要:文章通过分析蜗杆头数和蜗轮齿厚对蜗轮蜗杆机构效率和齿根弯曲强度的影

响,采用三头变齿厚蜗轮蜗杆机构,利用Kisssofl和Workbench软件对其建模,对结构参数、安全系数和齿根弯曲强度进行设计计算.通过实验验证,结果表明优化后的蜗轮蜗杆机构的输出效率提高7%,齿根弯曲强度的安全系数达到1.65以上,满足设计要求.关键词:汽车EPS;蜗轮蜗杆;蜗杆头数;齿厚系数;机械效率;齿根弯曲强度中图分类号:THl32文献标志码:A

TheImprovedDesign

ofWormandGearofCar’SEPSBased

on

Kisssoftand

Workbench

ZHANGqian91,CHENZhi—gan91,ZHOUTing—ruin92

(1.DepartmentofMechanicaland

EnergyEngineering,ShaoyangUniversity,Shaoyang,Hunan422000,China;

2.ZhttzhottYiLidaElectroMechanicalCo.,Ltd,Zhuzhou,Hunch412000,China)

Abstract:Thearticlethroughtheanalysisoftheimpactofwornlheadcountandgeartooththicknessofmechanismefficiency

andtoothrootbendingstrength,thenemploysvariabletooththicknessgearwornlmechanismwiththreethreads,thenuse“Kisssofl’’and“Workbench”tobuildthemodel,andcalculatethestructuralparametem,safetyfactorandtheintensityoftooth

rootbending.

Atlast,itverifiestheefficiencyofthewormandgearwiththreethreadsandtheintensityoftoothrootbending.Theresultshowed

thattheefficiencyhadincreased7%andthesafetyfactoraboutthetoothrootbendingstrengthwasover1.65.whichmeetstherequirementofthedesign.Keywords:EPSinautomobile;wornlandgear;numberofthreads;tooththicknesscoefficient;mechanicalefficiency;toothrootbendingstmn昏h

收稿日期:2015—02—04基金项目:湖南省高校创新平台开发基金项目(13K109)沼B阳学院研究生科研创新项目(CX2014SY024)作者简介:张强(1991一),男,湖南邵阳人,邵阳学院2013级硕士研究生,专用装备设计与制造.

万方数据第2期张强,陈志刚,周廷明:基于Kisssoft与Workbench的汽车EPS蜗轮蜗杆优化设计65

蜗轮蜗杆是汽车EPS(ElectricPowerSteering)的减速机构,直接与电机相连,起降速增扭矩的作用.针对蜗轮蜗杆机构的设计应用,学者们做了大量的科学研究,如文献心。3j利用可靠性理论与优化设计理论,建立了蜗轮蜗杆的数学模型,利用Matlab对蜗轮蜗杆进行了优化设计,文献H1探讨了UG环境下蜗轮蜗杆的三维建模方法,文献K拍1对蜗轮蜗的啮合过程中的接触应力进行了分析,文献¨o验证了润滑油对蜗轮蜗杆传动效率的影响.上述文献一般是考虑标准齿形的蜗轮蜗杆而进行研究,而对于变齿厚蜗轮蜗杆机构则无提及.现有汽车EPS的蜗杆采用双头结构,但传动效率较低;蜗轮蜗杆的齿形采用标准短齿,由于材料力学性能相差较远,蜗轮强度不足.本文通过采用三头蜗杆以提高蜗轮蜗杆的传动效率,采取变齿厚的方法增加蜗轮的齿根弯曲强度.首先理论分析蜗杆头数和蜗轮齿厚对蜗轮蜗杆机构的机械效率和齿根弯曲安全系数的影响;利用Kisssofl综合考虑蜗轮蜗杆的结构特性、材料特性和工作环境对三头蜗轮蜗杆进行设计分析,计算出蜗轮蜗杆的结构参数、安全系数等,建立蜗轮蜗杆三维模型;运用Workbench对蜗轮蜗杆的啮合过程进行分析,得出其应力应变和变形等,校核蜗轮蜗杆的啮合齿根弯曲强度.

1理论分析1.1蜗轮蜗杆的啮合效率分析由文献例可知,蜗轮蜗杆的啮合效率计算公式如下:叩==%

(1)叩2面商

u’

tanT=竿孑(2)

苴由./、●o

叼为蜗轮蜗杆的啮合效率;

y为蜗杆导程角;‰为当量摩擦角;m为蜗杆的法面模数;Z.为蜗杆头数;d,为蜗杆分度圆直径.由数学推导可知当tanT增大时,叼增大.而由式(2)可知,tany值与m、z,、d。有关,对于某一型号的产品来说,m、d。一般不会更改,故蜗杆头数增大,导程角增大,蜗轮蜗杆啮合效率提高.1.2蜗轮蜗杆齿根强度分析由文献‘鲴可知,蜗轮的齿根弯曲疲劳强度校核公式如下:旷竽孕K%≤[盯F】(3)

盯F2需K%≤h】

(3’

蜗轮齿厚的计算公式:S。=7rm/2(4)其中:

万方数据邵阳学院学报(自然科学版)第12卷[盯F】蜗轮的许用弯曲应力;K为载荷系数;殳为蜗轮上的转矩;d,、d:分别为蜗轮蜗杆的分度圆直径;K为蜗轮的齿形系数;k为螺旋角影响系数;由于汽车EPS中蜗轮和蜗杆的材质性能相差较远,可选择增加蜗轮齿厚同时减小蜗杆的齿厚使得两部件的结构强度相仿.在此基础上,可以取一个齿厚系数z。4(0≤z。8≤1),由(4)式可知,蜗轮齿厚与蜗轮模数为线性关系,变齿厚蜗轮轮齿的模数近似变为m,=m水(1+Xs+),变齿厚蜗轮的齿根弯曲疲劳强度校核公式推导如下:】.53KL盯,2丽蒜K%≤㈨

(5)由(5)式可知,其余影响因子不变,蜗轮齿厚增加,蜗轮的弯曲应力减小,安全系数得到提高通过上述理论分析,可得以下结论:(1)增加蜗杆头数,可以提高蜗轮蜗杆机构的啮合效率;(2)在蜗轮蜗杆材质力学性能相差悬殊的前提下,增加蜗轮的齿厚可以降低齿根弯曲应力,提高机构的使用寿命.

2基于Kisssoft的蜗轮蜗杆设计验证2.1蜗轮蜗杆结构参数计算表1ZI型蜗轮蜗设计要求参数Tab.1ThedesignparametersoftheZI-typewormand

gear

通过分析现有某型号汽车EPS双头蜗杆蜗轮及其支座的结构参数,三头蜗杆蜗轮设计要求参数确定如表1所示:将设计要求参数导人kisssofl软件中,其余参数设置步骤如下:(1)齿厚系数设定:在【Tolerance】)【Tooththicknessmodificationcoefficient】中设定蜗杆

的齿厚系数为一戈,,则蜗轮的齿厚系数为戈,+.(2)齿形设置:在【Referenceprofile】中蜗轮蜗杆的齿形选择为1.00/0.20/0.80Short

cuttoothing,即短齿.2.2蜗轮蜗杆可靠性验证利用Kisssofi软件中Strength和Materialandlubrication两个板块可以对蜗轮蜗杆减速机构做强度和润滑等方面的模拟分析.选定蜗轮蜗杆的材料分别为PA46和40Cr,其物理性能如表2所示.

万方数据第2期张强,陈志刚,周廷明:基于Kisssoft与Workbench的汽车EPS蜗轮蜗杆优化设计67

表2蜗轮蜗杆材料的物理性能Tab.2Physicalpropertiesofmaterialsinthewormandgear表3蜗轮蜗杆性能系数Tab.3Theperformanceaboutthewormandgear

蜗杆蜗轮齿根安全系数齿面安全系数温度安全系数直径系数啮合效率总效率

1.7152.3271.7l8.24284.7438%74.8211%Kisssoft软件中可通过设置不同的参数模拟蜗轮蜗杆的工况,具体设置方法如下:(1)蜗杆输人功率和转速:【Strength】界面下输入P=0.3kw,凡=1000r/min.(2)润滑材料:【Strength】)【Lubrication】选择润滑材料GraflosconC—SG2000

ULTRA,

润滑方式选择Greaselubrication(脂润滑),冷却方式选择为Withoutcooler.

(3)蜗轮蜗杆啮合中心与蜗杆支撑轴承之间的位置:【Pairdate】下【Distanceofworm

shaft】设置为38mm,【Beardistanceofwornl

shaft】为76mm,即两侧轴承对称布置.

(4)减速机构启停频繁程度设置:【Numberof

startsper

hour】设置为100(1/h),模拟汽

车驾驶的过程中,为转向避开障碍物,蜗轮蜗杆机构处于一个频繁启停、正反转的状态.(5)调整齿厚系数石。+,可得蜗轮蜗杆的性能如表3所示,此时齿厚系数"gs+=0.2232.此时,蜗轮蜗杆的变位系数、蜗杆分度圆直径、蜗轮蜗杆齿厚等一系列结构参数,如表4所示:表4Kisssoft软件计算所得结构参数Tab.4ThecalculatedstructuralparametersbasedonKisssoft●◆

图1三头蜗轮蜗杆三维模型

Fig.13Dmodelofthewormandgearwiththreethreads

利用Kisssofl的图形模块,导出蜗轮蜗杆的三维模型,如图1所示.3基于Workbench的蜗轮蜗杆强度校核3.1蜗轮蜗杆建模将Kisssofl分别生成标准齿形和变齿厚形蜗轮蜗杆的三维模型,利用Solidworks软件对行装配.将模型以stp中间格式导人到Workbench中,定义各组成部分的材料属性,各材料属性见表2.接触选择完全绑定bonded;采用全局自动划分网格,在啮合区域插入contactsizing并设置单元尺寸为0.0005m对其网格进行细化.划分网格后的有限元模型共包括128240个节点,74294个单元.得到的有限元模型如图2所示.图2模型及其网格划分