齿轮减速器的优化设计

- 格式:docx

- 大小:200.20 KB

- 文档页数:12

齿轮减速器传动比的最佳分配与优化设计下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!齿轮减速器传动比的最佳分配与优化设计1. 引言齿轮减速器是机械传动中常用的一种形式,通过不同大小的齿轮组合来实现速度和扭矩的转换。

一级圆柱齿轮减速器的优化设计

一级圆柱齿轮减速器是使用于机械设备中的一种齿轮机构,用于减速电机的转速或改变转矩大小,从而实现传动装置运行的高精度驱动。

随着社会的发展,人们对设备的要求越来越高,一级圆柱齿轮减速器的优化设计变得尤为重要。

一方面,一级圆柱齿轮减速器应当具有较高的传动精度,确保机械设备的运行精度。

通常,为了提高传动精度,机械设计应在减速器的全部轴线上安装参数调节滑动轴承,并在轴承外壳上安装调节螺栓,以便将轴承松接夹具推向轴线,获得更好的精度。

其次,一级圆柱齿轮减速器应当具有良好的耐久性。

为此,齿轮机构的耐磨性和耐腐蚀性可以采用优质的优质合金整体热处理工艺,以获得良好的高强度硬度和特定的硬度值。

此外,可以采用分段调节双积分膜片结构,采用转速和扭矩的双重优化方法,使用更短的尺寸设计,来实现减速器的高效传动。

最后,应严格控制减速器的加工投入,以确保减速器的寿命。

此外,优化设计中还应结合现有技术进行改进。

首先,应根据设备的工作原理和使用状况,采用适当的模型作为参数来检测减速器的工作状态,以确保减速器的精度和可靠性;其次,应采用现代计算机辅助设计技术,将设计过程中的参数及各细节考虑在内,实现合理的减速器结构;最后,应实施新材料和新零件的采用,使减速器更加经济和可靠。

综上所述,优化一级圆柱齿轮减速器设计,应包括调节精度,耐

久性,传动效率,以及设计过程中的模型检验,计算机辅助设计,新材料新零件的考虑,以便更加有效的满足机械设备的要求。

单级圆柱齿轮减速器的优化设计单级圆柱齿轮减速器的优化设计齿轮减速器是一种常用的机械传动装置,广泛应用于各种机械设备中。

其中,单级圆柱齿轮减速器是一种常见的减速器类型,具有结构简单、传动效率高等优点。

本文将围绕单级圆柱齿轮减速器的优化设计展开讨论。

首先,我们需要明确单级圆柱齿轮减速器的工作原理。

单级圆柱齿轮减速器是通过两个相互啮合的圆柱齿轮进行传动的。

其中,一个齿轮称为主动齿轮,另一个齿轮称为从动齿轮。

主动齿轮通过电机等动力源驱动,从而带动从动齿轮旋转。

通过不同大小的齿轮组合,可以实现不同的减速比。

在进行优化设计时,我们可以从以下几个方面考虑:1. 齿轮材料的选择:齿轮材料的选择直接影响到减速器的使用寿命和传动效率。

一般来说,常用的齿轮材料有钢、铸铁、铜合金等。

在选择材料时,需要综合考虑其强度、硬度、耐磨性等因素,并根据具体应用场景进行选择。

2. 齿轮参数的优化:齿轮参数包括模数、压力角、齿数等。

通过优化这些参数,可以提高减速器的传动效率和承载能力。

例如,增大模数可以增加齿轮的强度和承载能力;选择合适的压力角可以减小齿轮啮合时的摩擦损失。

3. 齿轮啮合传动的优化:齿轮啮合传动是减速器最关键的部分,也是能量损失最大的部分。

通过优化齿轮啮合传动的设计,可以减小能量损失,提高传动效率。

例如,采用精密加工工艺可以提高齿轮的啮合精度;采用润滑油膜技术可以减小摩擦损失。

4. 减速器结构的优化:减速器的结构设计也会影响其性能。

通过优化结构设计,可以降低噪声、提高刚度、减小体积等。

例如,采用斜齿圆柱减速器可以减小噪声;采用刚性箱体结构可以提高刚度。

5. 传动效率的测试与改进:在优化设计完成后,需要对减速器的传动效率进行测试,并根据测试结果进行改进。

通过不断地测试与改进,可以逐步提高减速器的传动效率。

综上所述,单级圆柱齿轮减速器的优化设计涉及到多个方面,包括材料选择、齿轮参数优化、齿轮啮合传动优化、结构优化以及传动效率测试与改进等。

![单级直齿圆柱齿轮减速器的优化设计[五篇]](https://uimg.taocdn.com/345c43457ed5360cba1aa8114431b90d6d858963.webp)

单级直齿圆柱齿轮减速器的优化设计[五篇]第一篇:单级直齿圆柱齿轮减速器的优化设计单级直齿圆柱齿轮减速器的优化设计一、问题描述设计如图所示的单级圆柱齿轮减速器。

减速器的传动比u=5,输入功率P=75+5⨯44=295kW,输入轴转速n=980r/min。

要求在保证齿轮承载能力的条件下,使减速器的质量最小。

xbxz1xmX=[x1 x2 x3 x4 x5 x6]T =xl1X5d1X6d2二、分析减速器的体积主要决定于箱体内齿轮和轴的尺寸三、数学建模积v可近似的表示为根据齿轮几何尺寸及结构尺寸的计算公式,单极圆柱齿轮减速器箱体内齿轮和轴的总体v=π(d42s221-db1+2s1)π⎛π2⎫+d(l1+l2)-D-D(b2-c)-4 d0c⎪44⎝4⎭'22'21ππ((d422-d2s2)b2+π4ds2 1(l1+l3))由上式克制,单极标准直齿圆柱齿轮减速器优化设计的设计变量可取为这里近似取b1=b2=b0根据有关结构设计的经验公式将这些经验公式有δ=5m、D2=d2-2δ、、c=0.2b,并取l2=32mm、l3=28mm将这些经验公式及数据代入式d0=0.25(D2-D1)(2-1)且用设计变量来表示,整理得目标函数的表达式为222222f(x)=0.785398154.75x1x2x3+85x1x2x3-85x1x3+0.92x1x6-x1x52222+0.8x1x2x3x6-1.6x1x3x6+x4x5+x4x6+28x5+32x6() 1)为避免发生根切,应有Z1≥Zmin=17应有于是得约束函数(2-1)g1(x)=17-x2≤0(2-2)2)根据工艺装备条件,跟制大齿轮直径d2不超过1500mm故小齿轮直径d1不应超过300mm即mz1≤30cm于是有约束函数(2-3)g2(x)=x2x3-30≤0(2-4)足16≤b≤35,由此得m-1g(x)=xx-35≤0(2-5)3133)为保证齿轮承载能力同时又避免载荷沿齿宽分布严重不均,要求齿宽系数Φm=-1g4(x)=16-x1x3≤0(2-6)b满m4)对传递动力的齿轮,模数不能过小,一般m≥2mm,且取标准系列值,故有() g5x=0.2-x3≤0(2-7)5)按经验,主、从动轴直径的取值范围为10cm≤d≤15cm,故有() g6x=10-x5≤0(2-8)() g7x=x5-15≤0(2-9)() g8x=13-x6≤0(2-10)() g9x=x6-20≤0(2-11)6)按结构关系,轴的支承跨距满足:l1≥b+2∆+0.5ds2,其中∆为箱体内壁到轴承中心线的距离,现取∆=2cm,则有约束函数g10(x)=x1+0.5x6+4-x4≤0(2-12)7)按齿轮的接触疲劳强度和弯曲疲劳强度条件,应有:336KT1(u+1)σH=≤[σH]abu(2-13)3σF=12KT1≤σF1bd1mYF111[](2-14)σF=1σFYFYF2≤σF2[](2-15)式中,a为齿轮传动的标准中心距,单位为cm,a=0.5mz1(u+1);K为载荷系数,这里取K=1.3;T1为小齿轮传递扭矩,单位为N•cm,T1=955000P/n1=95500⨯295/980N•cm≈287474N•cm;为齿轮的许用接触应力,单位为MPa,这里取;σF1、σF2分别为小齿轮与大齿轮的许用弯曲应力,单位为MPa,这里取σF1=261MPa、σF2=213MPa;YF1、YF2分别为小齿轮、大齿轮的齿形系数,对标准齿轮:[][][][]YF1=0.169+0.006666z1-0.000854z12(2-16)(2-17)2YF2=0.2824+0.003539z1-0.000001576z2对以上公式进行代入、运算及整理,得到满足齿轮接触强度与弯曲强度条件的约束函数:(2-18)2(0.169+0.6666⨯10-2x2-0.854⨯10-4x22)-261≤0(2-19)g12(x)=7474/x1x2x32(0.2824+0.177⨯10-2x2-0.394⨯10-4x22)-21 3≤0(2-20)g13(x)=7474/x1x2x3[][]根据主动轴(本例即小齿轮轴)刚度条件,轴的最大弯曲挠度ymax应小于许用值[y],即xxx g11(x)=45002(2-21)1--1-12231-855≤0ymax-[y]≤0其中取[y]=0.003l1;ymax则由下式计算:3y=Fl/(48EJ)(2-22)maxn式中,Fn为作用在小齿轮齿面上的法相载荷,单位为N,Fn=2T1/(mz1cosα),α为齿轮压力角,α=20︒;E为轴的材料的弹性模数,E=2⨯105MPa;J为轴的惯性矩,单位为cm,对圆形截面,J=πds41/64。

单级圆柱齿轮减速器优化设计与分析减速器是工程实践中常见的机械传动装置,用于降低传动装置的转速并增加转矩。

圆柱齿轮减速器是一种常用的传动方式,其设计优化可以提高传动效率、减小噪音和振动,本文对单级圆柱齿轮减速器的优化设计与分析进行探讨。

1. 齿轮减速器的基本原理单级圆柱齿轮减速器由两个或多个相互啮合的齿轮组成,通过不同齿轮的大小和齿数来实现转速和转矩的变换。

具体来说,主动轮驱动从动轮,从而实现输出转矩。

2. 减速器的设计要素减速器的设计要素包括齿轮的模数、齿轮的齿数、齿轮的齿形、齿轮的间隙、齿轮的啮合角等。

在优化设计时,需要综合考虑这些要素,以提高减速器的性能。

3. 优化设计方法在单级圆柱齿轮减速器的优化设计中,可以采用多种方法。

一种常见的方法是基于理论计算,根据设计要求和理论公式计算齿轮参数,以满足传动比和输出转矩的要求。

另一种方法是基于仿真模拟,利用专业软件模拟齿轮传动的工作状态,通过调整齿轮参数,不断优化减速器的性能。

4. 优化设计指标在单级圆柱齿轮减速器的优化设计中,常用的指标包括传动效率、噪音和振动。

传动效率是指减速器输入功率与输出功率之比,可以通过优化齿轮参数和润滑条件来提高。

噪音和振动是影响减速器工作环境的重要因素,可以通过调整齿轮的齿形和间隙,以及采用减振措施来降低。

5. 优化设计案例以某公司生产的圆柱齿轮减速器为例,通过优化设计,取得了显著的效果。

首先,进行了齿轮的模数优化,选择了合适的模数以提高传动效率。

其次,通过改进齿轮的齿形和间隙,大大降低了噪音和振动。

最后,加入了减振设备,进一步提升了减速器的使用效果。

6. 分析优化效果通过优化设计,单级圆柱齿轮减速器的传动效率得到了明显提高,噪音和振动也得到了有效降低。

同时,减振设备的应用进一步增强了减速器的使用稳定性和可靠性。

因此,优化设计对于提升齿轮减速器的性能具有重要意义。

7. 总结与展望单级圆柱齿轮减速器的优化设计是提高传动效率、减小噪音和振动的重要手段。

单级圆柱齿轮减速器的优化设计单级圆柱齿轮减速器是一种常见的机械传动装置,广泛应用于各种工业领域。

然而,随着科技的不断进步和实际应用需求的提高,对减速器的性能和效率也提出了更高的要求。

因此,对单级圆柱齿轮减速器进行优化设计具有重要的现实意义。

在传统的单级圆柱齿轮减速器设计中,主要传动比、扭矩和效率等指标。

然而,随着工业领域的不断发展,对减速器的要求也越来越高,包括更小的体积、更轻的重量、更高的强度和更低的噪音等。

为了满足这些要求,必须对减速器进行优化设计。

单级圆柱齿轮减速器的基本原理是利用齿轮的啮合传递动力,实现减速的目的。

在优化设计中,我们可以从以下几个方面进行分析和改进:齿轮强度:提高齿轮的强度是优化设计的关键之一。

可以采用更优质的材质、精确的齿形设计和适当的热处理工艺来提高齿轮的强度和寿命。

传动效率:通过优化齿轮的几何尺寸、降低齿轮副的摩擦系数和提高齿轮的制造精度,可以降低功率损失,提高传动效率。

噪音控制:采用低噪音齿轮、优化齿轮副的动态特性、避免共振等方法,可以有效降低减速器的噪音。

根据上述原理分析,可以采用以下优化设计方案:采用高强度材料,如渗碳或淬火钢,以提高齿轮强度和寿命。

通过计算机辅助设计软件,精确设计齿轮几何形状和尺寸,以降低啮合冲击和振动。

采用润滑性能良好的材料和精确的加工工艺,以减小摩擦损失。

通过改变齿轮宽度、改变齿轮副的动态特性和优化减震装置等措施,以降低减速器噪音。

为了验证优化设计方案的有效性,可进行实验验证。

实验中,可以测量减速器的传动效率、扭矩、噪音等指标,并将其与原设计进行对比分析。

实验结果表明,优化后的减速器在各方面均有所改善,具体数据如下:传动效率提高:优化后的减速器传动效率较原设计提高了10%以上。

扭矩增加:在相同的输入功率下,优化后的减速器输出扭矩增加了20%以上。

噪音降低:优化后的减速器噪音降低了20分贝以上。

通过对单级圆柱齿轮减速器的优化设计,可以显著提高其传动效率、增加输出扭矩并降低噪音。

一级圆柱齿轮减速器的优化设计

一级圆柱齿轮减速器作为传动装置的一种,广泛应用于各种机械设备的传动中,其结

构简单、传动效率高、承载能力强等特点使其在工业应用中备受青睐。

为了进一步提高其

性能和可靠性,需要对其进行优化设计。

首先,从齿轮结构入手,优化传动比。

传动比是齿轮减速器的重要性能指标之一,直

接影响其扭矩输出、速度输出等性能参数。

可通过改变齿轮的外径、模数、齿数等来实现

传动比的优化,尽可能地利用设计空间,提高传动效率。

在齿轮的选择上,应选用优质材料,确保制造精度和耐久性。

其次,考虑润滑系统的优化。

合理的润滑系统是保证齿轮减速器正常运转的重要保障,可有效降低齿轮损耗和磨损,延长使用寿命。

优化设计润滑系统包括选用适合的油品、优

化油路布局、改进润滑方式等。

此外,应加强润滑系统的监测与维护,及时发现问题并采

取相应处理措施,确保润滑系统的正常运转。

再次,考虑减振与降噪的优化。

在齿轮减速器的实际应用中,常常会遇到噪音大、振

动强的问题,影响使用效果。

优化设计减振与降噪方案,既可以提高设备的工作质量,又

可以改善工作环境。

具体方法包括选用低噪音齿轮、加入减振机构等。

同时,应加强对齿

轮减速器的测试与评估,多方位检测齿轮减速器各项指标,确保其质量可靠。

综上所述,一级圆柱齿轮减速器的优化设计离不开对齿轮结构、润滑系统、减振降噪

等方面的考虑,为此应加强对齿轮减速器工作原理和应用场合的研究,以便更好地满足实

际应用需求,提高其工作效率和可靠性,同时还要加强技术标准的制定与执行,增强产品

的质量和市场竞争力。

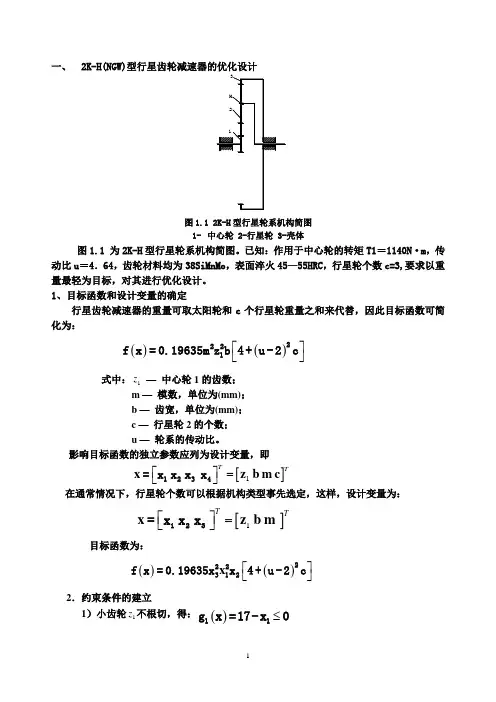

图1.1 为2K-H 型行星轮系机构简图。

已知:作用于中心轮的转矩T1=1140N ·m ,传动比u =4.64,齿轮材料均为38SiMnMo ,表面淬火45—55HRC ,行星轮个数c=3,要求以重量最轻为目标,对其进行优化设计。

1、目标函数和设计变量的确定行星齿轮减速器的重量可取太阳轮和c 个行星轮重量之和来代替,因此目标函数可简化为:()()⎡⎤⎣⎦2221f x =0.19635m z b 4+u -2c式中:1z — 中心轮1的齿数;m — 模数,单位为(mm); b — 齿宽,单位为(mm); c — 行星轮2的个数; u — 轮系的传动比。

影响目标函数的独立参数应列为设计变量,即[]1TT⎡⎤=⎣⎦x z b m c 1234=x x x x在通常情况下,行星轮个数可以根据机构类型事先选定,这样,设计变量为:[]1TT⎡⎤=⎣⎦x z b m123=x x x目标函数为:()()⎡⎤⎣⎦x 222312f x =0.19635x x 4+u -2c 2.约束条件的建立1)小齿轮1z 不根切,得:()≤11gx =17-x 02)限制齿宽最小值,得:()≤22g x =10-x 03)限制模数最小值,得:()-≤33gx =2x 04)限制齿宽系数b/m 的范围:≤≤5b/m 17,得:()-≤432g x =5x x 0()17-≤523g x =x x 05)满足接触强度要求,得:()[]H σ-≤61g x =750937.3/(x x 0式中:[]Hσ — 许用接触应力。

6)满足弯曲强度要求,得:())[]F σ-≤27F S 123g x =1482000y y /(x x x 0式中:Fy 、Sy — 齿轮的齿形系数和应力校正系数;[]F σ — 许用弯曲应力。

,案。

1.目标函数和设计变量在大批量生产压力容器时,以螺栓总成本最小作为追求的设计目标很有意义,一台压力容器的螺栓总成本W n 取决于螺栓的个数n 和单价W ,即W n =n WW=0.0205d-0.1518 于是,可对这种螺栓组写出如下目标函数f(x)=n(0.0205d-0.1518)显然,可取设计变量为X=[x1,x2]T=[d,n]T则目标函数f(x)= x2 (0.0205 x1-0.1518)2.约束函数设计压力容器螺栓组时,螺栓数量的确定既要考虑密封性要求,又要兼顾装拆工具的工作空间。

二级齿轮减速器的优化设计在机械传动领域,二级齿轮减速器是一种常见的传动装置,广泛应用于各种工业领域。

然而,随着科技的不断进步和实际应用需求的提高,对于二级齿轮减速器的优化设计也变得越来越重要。

本文将就二级齿轮减速器的优化设计进行探讨。

我们来了解一下二级齿轮减速器的基本结构。

它主要由输入轴、一级齿轮传动、中间轴、二级齿轮传动和输出轴等部分组成。

其中,一级齿轮传动和二级齿轮传动分别起到了初步减速和进一步减速的作用,以满足整体传动系统的需求。

针对二级齿轮减速器的优化设计,我们主要以下几个方面:传动比是衡量减速器性能的一个重要指标,它决定了减速器的减速能力。

在优化设计过程中,我们需要根据实际应用需求,选择合适的传动比,以实现最佳的减速效果。

同时,还需要考虑传动比的稳定性和可靠性,以保证减速器在长时间运行中保持稳定。

效率是衡量减速器能耗的另一个重要指标。

在优化设计过程中,我们需要减速器的效率,通过采用高性能的材料、优化齿轮形状、降低摩擦等措施,以减少能量损失,提高效率。

结构优化主要是指对减速器的整体结构和零部件进行优化设计,以提高其稳定性和可靠性。

例如,我们可以对齿轮的结构进行优化,以提高其承载能力和使用寿命;也可以对轴承进行优化设计,以减小运转过程中的摩擦和磨损。

维护优化主要是指简化维护流程、提高维护效率等方面。

通过优化设计,我们可以使减速器的维护变得更加简便,同时也可以降低维护成本,提高设备的整体可靠性。

二级齿轮减速器的优化设计是提高整个传动系统性能和稳定性的关键环节。

我们应当从传动比、效率、结构和维护等多个方面进行优化设计,以提升减速器的综合性能,并降低能耗和维护成本。

只有不断追求卓越和进步,才能满足日益严格的工业需求,为我国的机械制造业发展贡献力量。

本文旨在探讨二级斜齿轮减速器的优化设计,旨在提高其性能、效率和寿命。

我们将简要介绍二级斜齿轮减速器的基本概念及其在各个领域中的应用,然后提出优化方案,最后对优化方案进行效果评估和总结。

减速器齿轮设计优化及其应用减速器是一种广泛应用于机械传动系统中的装置,其作用是通过减小输出转速的方式来实现力的放大和力矩传递。

作为减速器的核心组成部分,齿轮的设计和优化对于减速器的性能起着至关重要的作用。

本文将从减速器齿轮的设计优化及其应用方面展开讨论。

一、齿轮设计优化的原则和方法1.1 齿轮设计优化的原则齿轮设计的优化应基于减速器的工作条件和传动要求,以提高齿轮的传动效率、增强其承载能力和延长使用寿命为目标。

在设计过程中,应注重以下几个原则:(1) 合理选择齿轮的材料和热处理工艺,以确保齿轮具有足够的强度和硬度,同时要考虑到材料的可加工性和经济性。

(2) 通过合适的齿形设计和分布加载的方法,减小齿轮的啮合冲击和振动,降低噪声水平。

(3) 避免齿轮的过载和磨损,合理计算滚动接触疲劳寿命,确保齿轮的可靠性和稳定性。

(4) 考虑齿轮的润滑和冷却方式,以提高齿轮的工作效率和散热效果。

1.2 齿轮设计优化的方法为了实现齿轮的设计优化,通常可以采取以下几种方法:(1) 利用计算机辅助设计软件进行齿轮的建模和仿真分析,以快速评估不同设计方案的性能,并选择最佳方案。

(2) 通过理论计算和试验验证相结合的方式,确定齿轮的几何参数和材料参数,以满足设计要求。

(3) 运用优化算法和优化理论,对齿轮的设计参数进行调整和优化,以获得最佳的设计结果。

二、齿轮设计优化的应用案例2.1 汽车减速器齿轮的设计优化汽车减速器是汽车传动系统中的重要部件,其中的齿轮设计的优化对汽车的性能和经济性有着重要影响。

例如,在汽车变速器的设计中,通过优化齿轮的齿形曲线和齿数比,可以实现更加平稳的换挡和更高的传动效率,提升汽车的加速性能和燃油经济性。

2.2 工业减速器齿轮的设计优化在工业生产中,减速器扮演着至关重要的角色,广泛应用于各种机械设备中。

例如,在钢铁、矿山等重工业领域,减速器的传动功率和承载能力要求较高。

通过对齿轮的设计参数进行优化,可以提高减速器的工作效率和传动精度,延长减速器的使用寿命。

基于MATLAB的齿轮还原设计优化是一项具有挑战性的任务,需要深入了解齿轮动力学和有效利用MATLAB的能力。

该项目的目标是优化齿轮减速系统的设计,以在最小的能量损失下实现最佳性能。

优化过程的第一步是使用MATLAB来模拟齿轮还原系统。

这涉及到创建一个数学模型,准确代表系统的动态。

模型必须考虑到每个齿轮上的牙齿数量,齿轮比,应用于系统的扭矩,以及其他重要的参数。

一旦模型被创建,就可以用来模拟不同条件下的减速齿轮系统的性能。

为了优化齿轮减速系统的设计,可以使用MATLAB的优化工具箱。

这个工具箱提供了一系列优化算法,可以用来寻找系统参数的最佳值。

这些算法可用于尽量减少能量损失,最大限度地提高效率,或者实现任何其他性能目标。

通过运行不同起始值和约束的优化算法,可以找到减速齿轮系统的最佳设计。

除了使用MATLAB的优化工具箱外,还必须考虑减速齿轮系统的局限性和局限性。

齿轮的尺寸和重量,可用的扭矩,以及理想的齿轮比都是在优化过程中必须考虑的重要制约因素。

通过将这些限制纳入优化算法,可以实现符合所有要求的设计。

一旦找到符合性能和约束要求的设计,就必须使用MATLAB验证设计。

这涉及对优化参数进行模拟,以确保减速齿轮系统如期运行。

如果模拟显示系统没有达到预期的性能目标,可能需要进一步优化或调整设计。

利用MATLAB设计和优化减速系统是一项复杂但有益的任务。

通过使用MATLAB的模型和优化能力,有可能找到一个能满足所有性能和约束要求的减速齿轮系统的最佳设计。

这有助于为各种应用建立高效和可靠的减速齿轮系统。

一、减速器优化设计问题分析:二级锥齿圆柱齿轮减速器,高速级输入功率P1=2.156kW ,转速n1=940r/min ;总传动比i=9.4,齿宽系数d ϕ=1。

齿轮材料和热处理:大齿轮为45号钢调质处理,硬度为240HBS ;小齿轮为40Cr 调质处理,硬度为280HBS ,工作寿命10年以上。

在满足强度、刚度和寿命等条件下,使体积最小来确定齿轮传动方案。

二、建立优化设计的数学模型①设计变量:将涉及总中心距a ∑齿轮传动方案的6个独立参数作为设计变量X=[Mn 1,Mn 2,Z 1,Z 2,i 1,β]T=[x 1,x 2,x 3,x 4,x 5,x 6]T(其中Z1、Z2分别为高速级小齿轮齿数、低速级小齿轮齿数)②目标函数:优化目标选为体积最小,归结为使减速器的总中心距a 最小, 写成111222(1)(1)2cos Mn Z i Mn Z i a β+++= 减速器总中心距a ∑最小为目标函数61542531cos 2)4.91()1()(min x x x x x x x X f -+++= ③约束条件:含性能约束和边界约束性能约束:(1) 齿面接触强度计算:0cos 10845.6][31161313121≥-⨯βϕσT K i Z m n d H 和0cos 10845.6][32262323222≥-⨯βϕσT K i Z m n d H 式中:][H σ—许用接触应力;1T —高速轴的转矩;2T —中间轴的转矩;12,K K —载荷系数;d ϕ—齿宽系数。

(2)齿根弯曲强度计算:高速级小、大齿轮的齿根弯曲强度条件为:0cos 3)1(][2112131111≥-+βϕσT K Z M i Y n Fa d F0cos 3)1(][2112131122≥-+βϕσT K Z M i Y n Fa d F 低速级小、大齿轮的齿根弯曲强度条件为:0cos 3)1(][2222232233≥-+βϕσT K Z M i Y n Fa d F 0cos 3)1(][2222232244≥-+βϕσT K Z M i Y n Fa d F 式中1][ωσ、2][ωσ、3][ωσ、4][ωσ分别是齿轮1234,,,Z Z Z Z 的许用弯曲应力 1Fa Y ,2Fa Y ,3Fa Y ,4Fa Y 分别是齿轮1234,,,Z Z Z Z 的齿形系数约束函数:0102099.1cos )(3533316631≤⨯-=-x x x x X g 高速级齿轮接触强度条件0107081.3cos )(3432663252≤⨯-=-x x x x X g 低速级齿轮接触强度条件0)1(104876.4cos )(233153623≤+⨯-=-x x x x X g 高速级大齿轮弯曲强度条件0)4.9(106308.1cos )(24325362254≤+⨯-=-x x x x x X g 低速级大齿轮弯曲强度条件0)4.9(]cos )50(2[)(5425316155≤+--+=x x x x x x x x x X g 大齿轮与轴不干涉 边界约束:(1)不干涉条件2322111(1)2cos (5)0n n n m Z i m m Z i β+-+-≥(2)不根切条件17cos 3min ≥=βZ Z (3)动力传动模数126n m ≤≤;226n m ≤≤(4)圆柱齿轮传动比36i ≤≤约束函数:02)(16≤-=x X g 06)(17≤-=x X g 高速级齿轮副模数的下限和上限 02)(28≤-=x X g 06)(29≤-=x X g 低速级齿轮副模数的下限和上限 014)(310≤-=x X g 022)(311≤-=x X g 高速级小齿轮齿数的下限和上限 016)(412≤-=x X g 022)(413≤-=x X g 低速级小齿轮齿数的下限和上限0503.2)(514≤-=x X g 0689.2)(515≤-=x X g 高速级传动比的下限和上限 (根据i 1≈(1.3~1.5)i 2计算可得)08)(616≤-=x X g 015)(617≤-=x X g 齿轮副螺旋角的下限和上限 (一般取8゜~15゜)三、编制优化设计的M 文件%两级锥齿轮减速器总中心距目标函数function f=jsqyh_f(x);hd=pi/180;a1=x(1)*x(3)*(1+x(5));a2=x(2)*x(4)*(1+9.4/x(5));cb=2*cos(x(6)*hd);f=(a1+a2)/cb;%两级锥齿轮减速器优化设计的非线性不等式约束函数function[g,ceq]=jsqyh_g(x);hd=pi/180;g(1)=cos(x(6)*hd)^3-1.2099e-6*x(1)^3*x(3)^3*x(5);g(2)=x(5)^2*cos(x(6)*hd)^3-3.7081e-6*x(2)^3*x(4)^3;g(3)=cos(x(6)*hd)^2-4.4876e-3*(1+x(5))*x(1)^3*x(3)^2;g(4)=x(5)^2.*cos(x(6)*hd)^2-1.6308e-3*(9.4+x(5))*x(2)^3*x(4)^2;g(5)=x(5)*(2*(x(1)+50)*cos(x(6)*hd)+x(1)*x(2)*x(3))-x(2)*x(4)*(9.4+x(5)); ceq=[];x0=[2;4;18;20;6.4;10];%设计变量的初始值lb=[2;2;14;16;2.503;8];%设计变量的下限ub=[6;6;22;22;2.689;15];%设计变量的上限[x,fn]=fmincon(@jsqyh_f,x0,[],[],[],[],lb,ub,@jsqyh_g);Disp '************两级锥齿轮传动中心距优化设计最优*************' fprintf(1,' 高速级齿轮副模数 Mn1=%3.4fmm\n',x(1)) fprintf(1,' 低速级齿轮副模数 Mn2=%3.4fmm\n',x(2)) fprintf(1,' 高速级小齿轮齿数 z1=%3.4fmm\n',x(3)) fprintf(1,' 低速级小齿轮齿数 z2=%3.4fmm\n',x(4)) fprintf(1,' 高速级齿轮副传动比 i1=%3.4fmm\n',x(5)) fprintf(1,' 齿轮副螺旋角 beta=%3.4fmm\n',x(6)) fprintf(1,' 减速器总中心距 a12=%3.4fmm\n',fn)g=jsqyh_g(x); disp '==========最优点的性能约束函数值==========' fprintf(1,' 高速级齿轮副接触疲劳强度约束函数g1=%3.4fmm\n',g(1)) fprintf(1,' 低速级齿轮副接触疲劳强度约束函数g2=%3.4fmm\n',g(2)) fprintf(1,' 高速级大齿轮齿根弯曲强度约束函数g3=%3.4fmm\n',g(3)) fprintf(1,' 低速级大齿轮齿根弯曲强度约束函数g4=%3.4fmm\n',g(4))fprintf(1,' 大齿轮顶圆与轴不干涉几何约束函数g5=%3.4fmm\n',g(5)) 四、M文件运行结果************两级锥齿轮传动中心距优化设计最优************* 高速级齿轮副模数 Mn1=4.0205mm低速级齿轮副模数 Mn2=5.6497mm高速级小齿轮齿数 z1=16.9830mm低速级小齿轮齿数 z2=20.8259mm高速级齿轮副传动比 i1=2.5030mm齿轮副螺旋角 beta=8.9317mm减速器总中心距 a12=404.2589mm==========最优点的性能约束函数值==========高速级齿轮副接触疲劳强度约束函数g1=-0.0000mm低速级齿轮副接触疲劳强度约束函数g2=-0.0000mm高速级大齿轮齿根弯曲强度约束函数g3=-293.6936mm低速级大齿轮齿根弯曲强度约束函数g4=-1512.0868mm大齿轮顶圆与轴不干涉几何约束函数g5=-167.7832mm五、优化结果处理************两级锥齿轮传动中心距优化设计最优************* 高速级齿轮副模数 Mn1=4mm低速级齿轮副模数 Mn2=6mm高速级小齿轮齿数 z1=17mm低速级小齿轮齿数 z2=21mm高速级齿轮副传动比 i1=2.5mm齿轮副螺旋角 beta=8.9317mm减速器总中心距 a12=430mm==========最优点的性能约束函数值==========高速级齿轮副接触疲劳强度约束函数g1=-0.0000mm低速级齿轮副接触疲劳强度约束函数g2=-0.0000mm高速级大齿轮齿根弯曲强度约束函数g3=-293.6936mm低速级大齿轮齿根弯曲强度约束函数g4=-1512.0868mm大齿轮顶圆与轴不干涉几何约束函数g5=-167.7832mm。

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载齿轮减速器的优化设计地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容齿轮减速器的优化设计南昌航空大学机械工程专业苑晓帅齿轮传动是现代机械中应用最广的一种传动形式。

它的主要优点是:① 瞬时传动比恒定、工作平稳、传动准确可靠可传递空间任意两轴之间的运动和动力;② 适用的功率和速度范围广;③ 传动效率高,η=0.92-0.98;④ 工作可靠、使用寿命长;⑤ 外轮廓尺寸小、结构紧凑。

由齿轮、轴、轴承及箱体组成的齿轮减速器,用于原动机和工作机或执行机构之间,起匹配转速和传递转矩的作用,在现代机械中应用极为广泛。

国内的减速器多以齿轮传动、蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。

另外,材料品质和工艺水平上还有许多弱点,特别是大型的减速器问题更突出,使用寿命不长。

国外的减速器,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,减速器工作可靠性好,使用寿命长。

但其传动形式仍以定轴齿轮传动为主,体积和重量问题,也未解决好。

当今的减速器是向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展。

减速器与电动机的连体结构,也是大力开拓的形式,并已生产多种结构形式和多种功率型号的产品。

近十几年来,由于近代计算机技术与数控技术的发展,使得机械加工精度,加工效率大大提高,从而推动了机械传动产品的多样化,整机配套的模块化,标准化,以及造型设计艺术化,使产品更加精致,美观化。

针对减速器存在的问题,本课题采用优化设计的方法,力求使减速器的体积达到最小,建立数学模型,并通过matlab语言编辑后,得到一组优化数据,到达预期目标,使减速器的体积比传统的经验设计结果减小20%--30%。

二级斜齿圆柱齿轮减速机优化设计1. 题目二级斜齿圆柱齿轮减速机。

高速轴输入功率R=6.2kW ,高速轴转速n 1=1450r/min ,总传动比i Σ=31.5,齿轮的齿宽系数Φa =0.4;齿轮材料和热处理;大齿轮45号钢正火硬度为187~207HBS ,小齿轮45号钢调质硬度为228~255HBS 。

总工作时间不小于10年。

要求按照总中心距最小确定总体方案中的主要参数。

2.已知条件已知高速轴输入功率R=6.2kW ,高速轴转速n 1=1450r/min ,总传动比i Σ=31.5,齿轮的齿宽系数Φa =0.4。

3.建立优化模型3.1问题分析及设计变量的确定由已知条件求在满足使用要求的情况下,使减速机的总中心距最小,二级减速机的总中心距为:()()11123212112cos n n m z i m z i a a a β∑+++=+=其中1n m 、2n m 分别为高速级和低速级齿轮副的模数,1z 、3z分别为高速级和低速级小齿轮齿数,1i 、2i分别为高速级和低速级传动比,β为齿轮副螺旋角。

所以与总中心距a ∑相关的独立参数为:1n m 、2n m 、1z 、3z 、1i (2131.5i i =)、β。

则设计变量可取为:x=[1n m 2n m 1z 3z 1i β]T =[1x 2x 3x 4x 5x 6x ]T 3.2目标函数为()()()135********.52cos f x x x x x x x x =+++⎡⎤⎣⎦为了减速机能平稳运转,所以必须满足以下条件:12131253.56142216227815n n m m z z i β≤≤≤≤≤≤≤≤≤≤≤≤、、、5.8、3.3约束条件的建立3.3.1线性不等式约束条件()1120g x x =-≤ ()2150g x x =-≤ ()323.50g x x =-≤ ()4260g x x =-≤ ()53140g x x =-≤ ()63220g x x =-≤ ()74160g x x =-≤ ()84220g x x =-≤ ()955.80g x x =-≤ ()10570g x x =-≤ ()11680g x x =-≤ ()126150g x x =-≤3.3.2非线性不等式约束条件1)齿轮的接触应力不得大于许用应力值,得[]11H H σσ=≤[]22H H σσ=≤即[][]2331113121123323232222cos 08925cos 08925H n H n m z i K T mz i K Tαασϕβσϕβ-≥⨯-≥⨯2)齿轮的弯曲应力不得大于许用弯曲应力值,得[][]1111112121221.5F F n F F F K T bd m Y Y Y σσσσσ=≤=≤即[]()[]()132211111123222111111cos 031cos 03F n F n Y i m z K T Y i m z K T αασϕβσϕβ+-≥+-≥和[]()[]()332232232243224223221cos 031cos 03F n F n Y i m z K T Y i m z K T αασϕβσϕβ+-≥+-≥其中齿形系数的计算如下:21112222233324440.1690.0066660.00008540.1690.0066660.00008540.1690.0066660.00008540.1690.0066660.0000854Y z z Y z z Y z zY z z =+-=+-=+-=+-3)高速级齿轮和低速级齿轮不得发生干涉,得:()()232111112cos 0n n n m z i E m m z i β+-+-≥E 为低速轴轴线与高速级大齿轮齿顶圆之间的距离,单位为mm 。

基于matlab的单级圆柱齿轮减速器优化设计-回复题目:基于MATLAB的单级圆柱齿轮减速器优化设计引言:齿轮减速器作为一种常见的机械传动装置,在工业领域得到了广泛应用。

而圆柱齿轮减速器作为传统的一种型号,具有结构简单,传动效率高等特点。

本文基于MATLAB软件,将重点讨论单级圆柱齿轮减速器的优化设计方法,以提高其传动效率。

一、背景介绍圆柱齿轮减速器是由两个或多个同轴平行轴的齿轮组成的传动装置。

在工作过程中,齿轮之间的啮合带来传递力和扭矩的功能。

单级圆柱齿轮减速器由一对啮合的齿轮组成,其中一个齿轮为驱动轮,另一个齿轮为被动轮。

优化设计能够使减速器达到更高的传动效率和更好的工作性能。

二、优化设计流程1. 确定设计参数:首先,需要确定设计参数,包括齿轮模数、齿数、齿轮宽度等。

齿轮模数是齿轮传动的重要参数之一,直接影响到减速器的压力角和齿轮的强度。

齿数则决定了齿轮产生传动比的大小。

2. 建立传动模型:在MATLAB软件中,可以利用Simulink工具箱搭建齿轮的传动模型。

通过输入各种设计参数,可以得到齿轮传动的减速比、轴向力、轴向弯矩等信息。

3. 优化目标函数的建立:传动效率是评估减速器性能的重要指标之一。

在优化设计中,可以将传动效率作为目标函数,用于衡量减速器的性能。

同时,还需考虑齿轮强度、离心力等因素,以确保减速器的可靠性和稳定性。

4. 进行多目标优化:由于传动效率和齿轮强度等指标相互影响,往往没有明确的最优解。

因此,可以利用多目标优化方法,如遗传算法、粒子群算法等,得到一系列满足要求的优化解集。

5. 逐步修正设计参数:在每次优化迭代中,根据优化结果,逐步修正设计参数,以达到更好的优化效果。

此外,还要考虑其他约束条件,如空间限制、齿轮制造工艺等。

三、结果分析经过多次优化迭代后,可以得到一系列满足要求的优化解。

在得到优化解集后,需要对每个解进行综合评价,选择最优解作为最终的设计方案。

传动效率是优化设计的重要指标,优化结果应当使得传动效率最大化。

齿轮减速器的优化设计南昌航空大学机械工程专业苑晓帅齿轮传动是现代机械中应用最广的一种传动形式。

它的主要优点是:①瞬时传动比恒定、工作平稳、传动准确可靠可传递空间任意两轴之间的运动和动力;②适用的功率和速度范围广;③传动效率高,η=0.92-0.98;④工作可靠、使用寿命长;⑤外轮廓尺寸小、结构紧凑。

由齿轮、轴、轴承及箱体组成的齿轮减速器,用于原动机和工作机或执行机构之间,起匹配转速和传递转矩的作用,在现代机械中应用极为广泛。

国内的减速器多以齿轮传动、蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。

另外,材料品质和工艺水平上还有许多弱点,特别是大型的减速器问题更突出,使用寿命不长。

国外的减速器,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,减速器工作可靠性好,使用寿命长。

但其传动形式仍以定轴齿轮传动为主,体积和重量问题,也未解决好。

当今的减速器是向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展。

减速器与电动机的连体结构,也是大力开拓的形式,并已生产多种结构形式和多种功率型号的产品。

近十几年来,由于近代计算机技术与数控技术的发展,使得机械加工精度,加工效率大大提高,从而推动了机械传动产品的多样化,整机配套的模块化,标准化,以及造型设计艺术化,使产品更加精致,美观化。

针对减速器存在的问题,本课题采用优化设计的方法,力求使减速器的体积达到最小,建立数学模型,并通过matlab语言编辑后,得到一组优化数据,到达预期目标,使减速器的体积比传统的经验设计结果减小20%--30%。

关键字:减速器1 优化设计1.1 原始数据及优化目标1、原始数据:高速轴输入功率P 1=44kW ,高速轴转速n 1=1440r/min ,用电动机驱动,长期工作,载荷有中等冲击,总传动比i=20,高速级和低速级齿轮的齿宽系数分别为4.01=ψ和5.01=ψ,高速级和低速级上小齿轮比大齿轮分别宽mm b 401=和mm b 802=,高速级与低速级的齿轮传动误差分别为511'=∆和212'=∆,大齿轮用20Cr 渗碳淬火,齿面硬度为59HRC ,小齿轮用20CrMnTi 渗碳淬火,齿面硬度为59HRC ,材料密度为33/108.7m kg ⨯=ρ。

2、优化目标:设计二级斜齿圆柱齿轮减速器,要求在满足强度、刚度和寿命等条件下,使体积小。

1.2优化方案的选择优化方法可以选用多目标优化方法,也可以采用单目标优化方法,多目标优化方法的特点是,在约束条件下,各个目标函数不是被同等的采用,而是按不同的优先层次先后的进行优化。

由于这类问题要同时考虑多个指标,而且有时会碰到多个定性指标,且有时难于判断说哪个决策好。

这就造成多目标函数优化问题的特殊性。

多目标优化设计问题要求各分量目标都达到最优,如能获得这样的结果,当然是十分理想的。

但是一般比较困难,尤其是各个目标的优化互相矛盾时更是如此,例如本课题的体积小和转动惯量大的要求互相矛盾。

所以解决多目标优化设计问题也是一个复杂的问题,比起单目标优化设计问题来,在理论上和计算方法上都还不够完善,也不够系统,多目标优化问题与单目标优化问题还有一个本质的不同点:多目标优化是一个向量函数的优化,即函数值大小的比较,而向量函数值大小的比较,要比标量值大小的比较复杂。

在单目标优化问题中,任何两个解都可以比较其优劣,因此是完全有序的。

可是对于多目标优化问题,任何两个解不一定都可以比出其优劣,因此只能是半有序的。

单目标优化方法可以选择设计目标中的最重要因素作为优化目标而达到最优,基于此,本课题采用单目标优化方法。

按照优化目标要求,取体积最小作为最终优化目标,它可以归结为使减速器的总中心矩a 为最小。

1.3数学模型的建立1 变量的选取一个设计方案可以用一组基本参数的数值来表示.这些基本参数可以是构件长度,截面尺寸,某些点的坐标值等几何量,也可以是重量,惯性矩力等物理量,还可以是应力,变形,固有频率,效率等代表工作性能的导出量。

但是,对一个具体的优化设计问题,并不是要求对所有的基本参都用优化方法进行调整。

例如,对某个机械结构进行优化设计,一些工艺,结构布置等方面的参数,或者某些工作性能的参数,可以根据已有的经验预先取为定值。

这样,对这个设计方案来说,它们就成为设计常数。

而除此之外的基本参数,则需要在优化设计过程中不断进行修改,调整,一直处于变化的状态,这些基本参数称为设计变量,又叫做优化参数。

二级斜齿圆柱齿轮减速器由两对斜齿圆柱齿轮传动共四个齿轮组成,它们的齿数分别为1234,,,.Z Z Z Z 相应的齿数比分别为121/i Z Z =,和243/i Z Z =,两组传动齿轮的法向模数分别设为Mn1和Mn2;齿轮的螺旋叫角为β。

这里12341212,,,,,,,,n n Z Z Z Z i i M M β和都是设计参数,但由于设计时已给定总传动比i ,且有12i i i =⋅所以21/i i i =从而四个齿轮的齿数只要能确定两个即可,定两个小齿轮的齿数Z1和Z3位设计变量,因此这个优化设计问题的独立设计变量为:13121,,,,,n n Z Z M M i β和六个。

2 目标函数在所有的可行设计中,有些设计比另一些要“好些”,如果确实是这样,则“较好”的设计比“较差”的设计必定具备某些更好的性质。

倘若这种性质可以表示为设计变量的一个可计算函数,则我们可以考虑优化这个函数,以得到更好的设计。

这个用来使设计得以优化的函数称作目标函数。

用它可以评价设计方案的好坏,所以它又被称作评价函数,计作f(x),用以强调它对设计变量的依赖性。

上面提到,本课题的优化目标选为体积最小,并归结为使减速器的总中心距a 最小,写成111222(1)(1)2cos Mn Z i Mn Z i a β+++= (1-1)3 约束函数设计空间是所有设计方案的集合,但这些设计方案有些是工程上所不能接受的。

如果一个设计满足所有对它提出的要求,就称为可行设计,反之则称为不可行设计。

一个可行设计必须满足某些设计限制条件,这些限制条件称为约束条件。

在工程问题中,根据约束的性质可以把它们区分成性能约束和侧面约束两大类,针对性能要求而提出的限制条件称作性能约束,不针对性能要求,只是对设计变量的取值范围加以限制的约束称作侧面约束,也称作边界约束。

本课题保证总中心距a 为最小时应满足的条件是本优化设计问题的约束条件,性能约束有:齿面的接触强度和齿根的弯曲强度以及中间轴上的大齿轮不与低速轴发生干涉。

(1)齿面接触强度计算给出[]2231113611cos 06.84510h n m Z i K T σϕβ-≥⨯ (1-2)和[]2232323622cos 06.84510h n m Z i K T σϕβ-≥⨯ (1-3)式中[]h σ--需用接触应力;1T —高速轴的转矩;2T —中间轴的转矩;12,K K 载荷系数;ϕ--尺宽系数。

(2)齿根弯曲强度计算给出高速级小大齿轮的齿根弯曲强度条件为[]232111211cos 03w n Y m Z K T σϕβ-≥1(1+i ) (1-4)[]2322112211cos 03w n Y m Z K T σϕβ-≥1(1+i ) (1-5)低速级小大齿轮的齿根弯曲强度条件为[]2323232322cos 03w n Y m Z K T σϕβ-≥2(1+i ) (1-6)[]2324232422cos 03w n Y m Z K T σϕβ-≥1(1+i ) (1-7)式中[]1w σ,[]2w σ,[][]3,4w w σσ 分别是齿轮1234,,,Z Z Z Z 的许用弯曲应力;1234,,,Y Y Y Y 分别是齿轮1234,,,Z Z Z Z 的齿形系数。

(3)根据不干涉条件2322111(1)2cos (5)0n n n m Z i m m Z i β+-+-≥ (1-8)边界约束条件有:(1)不跟切条件 11422Z ≤≤ (1-9) 31422Z ≤≤ (1-10)(2) 动力传动模数 126n m ≤≤ (1-11) 226n m ≤≤ (1-12)(3) 圆柱齿轮传动比 36i ≤≤ (1-13)4 标准数学模型 将以上物理模型转化为标准数学模型(1) 设计变量 [][]121,2,3,4,5,6,1,,3,1,T T n n X x x x x x x m Z m Z i β== (1-14)(2)目标函数 min 12(15)34(120/5)min ()2cos 6a x x x x x x f x x →+++= (1-15)(3)约束函数 st38331()cos 6 3.34101250x g x x x x -=-⨯≤(高速级齿轮接触强度条件) (1-16) 237332()5cos 68.3410340x g x x x x -=-⨯≤(低速级齿轮接触强度条件) (1-17) 2432cos 6310(15)120x x x x --⨯+≤(高速级小齿轮弯曲强度条件) (1-18) 24324()cos 6 2.3910(15)120x g x x x x -=-⨯+≤(高速级大齿轮弯曲强度条件(1-19) 42325() 3.671020cos 6(1)34055x g x x x x x -⨯=-+≤ (低速级小齿轮弯曲强度条件)(1-20) 42326() 2.91020cos 6(1)34055x g x x x x x -⨯=-+≤ (低速级大齿轮弯曲强度条件)(1-21)201252cos 6(53)34(1)05x x x x x x x x ++-+≤(大齿轮与轴不干涉条件) (1-22) 210x -≤(高速级齿轮副模数的下限) (1-23) 160x -≤(高速级齿轮副模数的上限) (1-24) 230x -≤(低速级齿轮副模数的下限) (1-25) 360x -≤(低速级齿轮副模数的上限) (1-26) 1420x -≤(高速级小齿轮齿数的下限) (1-27) 2220x -≤(高速级小齿轮齿数的上限) (1-28) 1440x -≤(低速级小齿轮齿数的下限) (1-29) 4220x -≤(低速级小齿轮齿数的上限) (1-30) 350x -≤(高速级传动比的下限) (1-31) 560x -≤(高速级传动比的上限) (1-32) 860x -≤(齿轮副螺旋角的下限) (1-33) 2060x -≤(齿轮副螺旋角的上限) (1-34)1.4算法的选取与建立由目标函数和约束函数的形式知选择外点惩罚函数进行计算较为合理。

惩罚函数法是一种使用很广泛,很有效的间接算法。