现代表面技术

- 格式:doc

- 大小:41.50 KB

- 文档页数:6

现代表面技术第一章表面技术概论第一节表面技术的涵义19世纪工业革命以来,材料品种日益繁多,为了适应高强度、高硬度和耐磨、耐高温、耐酸碱腐蚀等不同特殊要求,人们需要不断开发各种特殊的合金材料,但这些合金材料往往价格昂贵。

因此,人们试图采用各种表面技术对普通钢材表面进行加工,以改变其表面性能,使其适应复杂的工作环境。

另外,磨损、腐蚀等失效都是首先发生在材料表面,通过对材料表面进行有效处理,可以极大地提高材料寿命。

因此,迫切需要开发出各种行之有效的表面技术,正是基于这样的背景,逐步形成了一门新兴学科——表面工程学。

表面工程技术的发展始于20世纪60年代末,近30年来发展尤为迅速。

在传统的表面处理技术不断改进、不断完善的同时,又有科学技术逐渐渗透到该领域,各种表面技术相互融合,从而使现代表面技术进入了一个新的发展时期。

表面技术是一门博大精深、实用价值极高的技术。

材料科学所面临的若干艰巨任务,如要求材料硬而不脆、耐磨而易车削、质高而价廉等间题,通过表面技术在相当程度上都可迎刃而解。

除本文所提及的巨大作用外,用表面技术合成人工结构材料、复合材料及沉积非晶态涂层及制取复合涂层方面都显示了巨大的应用潜力。

表面技术是一项能使产品获得高附加值的技术。

英国产品每年靠表面技术估计增值100亿英镑,如果对表面技术进行全开发,有可能节省200。

万到400亿埃居(约200亿英镑),可见表面技术对国民经济的巨大作用。

我国在湿法镀覆等方面取得了令人瞩目的成就,但在PVD和表面改性方面还有许多工作要做。

这一方面要靠广大科技人员的才智与努力,同时有关领导部门在设备资金投入上给予有力的支持也至关重要。

只有这样,我国的表面技术才能以新的面貌进入21世纪,全方位赶上和领先世界水平。

一、什么是表面技术从广义上讲,表面技术是直接与各种表面现象或过程有关的,能为人类造福或被人们利用的技术。

任何表面在通常情况下实际上都是界面。

两种不同相之间的交界,称为界面,在任何两相界面上都可以发生复杂的物理或化学现象,总称为表面现象。

一、电镀(1)定义:电镀是指在含有欲镀金属的盐类溶液中,以被镀基体为阴极,通过电解作用,使镀液中欲镀金属的阳离子在基体金属表面沉积出来,形成镀层的一种表面加工方法。

(2)镀液组成:主盐:是指镀液中能在阴极上沉积出来所要求镀层金属的盐,用于提供金属离子。

络合剂:作用在于获得络合离子,起到阴极极化作用。

附加盐:用于提高电镀液的导电性。

缓冲剂:用来稳定溶液酸碱度的物质。

阳极活化剂:提高阳极开始钝化的电流密度,保证阳极处于活化状态而能正常地溶解。

添加剂:用以改善镀层性能性质的物质。

(3)电流效率:是指实际析出物质的质量与理论计算析出物质的质量之比。

(4)分散能力:是指电镀液所具有的使金属镀层厚度均匀分布的能力。

(5)改善分散能力方法:1在电镀液中加入一定量的强电解质,2采用络合物电解液,3加入适量的添加剂,4合理安排电极的位置及距离,5使用异形电极。

(6)覆盖能力:是指电镀液所具有的使镀件的深凹处沉积上金属镀层的能力。

(7)极化:指的是有电流通过电极时,电极电位偏离平衡电极电位的现象。

(8)电沉积过程:液相传质,电化学反应和电结晶。

液相传质的三种方式:电迁移、对流和扩散。

(9)金属共沉积的条件:两种金属中至少有一种金属能从其盐类的水溶液中沉积出来;两种金属的析出电位要十分接近。

(10)改变电位的方法:1改变镀液中金属离子的浓度;2采用络合剂;3采用适当的添加剂。

二、电刷镀(1)定义:是在被镀零件表面局部快速电沉积金属镀层的技术,其本质上是依靠一个与阳极接触的垫或刷提供电镀需要的电解液的电镀。

(2)优缺点:与常规电镀比,优点:1设备简单,携带方便;2工艺简单,操作简单;镀层种类多,与基材结合力强,力学性能好;4沉积速度快。

缺点:劳动强度大,消耗镀液较多,消耗阳极包缠材料。

(3)设备:直流电源、镀笔及供液、集液装置。

(4)阳极包裹的作用:1贮存刷镀用的溶液,2防止阳极与被镀件直接接触,3过滤阳极表面所溶下的石墨粒子。

现代表面技术现代表面技术表面工程技术是表面处理表面涂镀层及表面改性的总称表面工程技术是运用各种物理化学和机械工艺过程来改变基材表面的形态化学成分组织结构或应力状态而使其具有某种特殊性能,从而满足特定的使用要求[3]徐晋勇,张健全,高清.现代先进表面技术的发展及应用[N].电子工艺技术.2006,27(3)表面技术的应用所包含的内容十分广泛,可以用于耐蚀、耐磨、修复、强化、装饰等。

也可以是在光、电、磁、声、热、化学、生物等方面的应用。

表面处理技术是用以改变材料表面特性,达到预防腐蚀目的的技术。

按具体表面技术方法分类:表面热处理、化学热处理、物理气相沉积、化学气相沉积、高能束强化、涂料与涂装、热喷涂与堆焊、电镀、化学镀、热浸镀、转化膜等表面工程技术的任务:1.提高金属材料抵御环境作用的能力2.根据需要,赋予材料及其制品表面力学性能、物理功能和多种特殊功能、声光磁电转换及存储记忆的功能;制造特殊新型材料及复层金属板材。

3.赋予金属或非金属制品表面光泽的色彩、图纹、优美外观。

4.实现特定的表面加工来制造构件、零件和元器件等。

5.修复磨损或腐蚀损坏的零件;挽救加工超差的产品,实现再制造工程。

6.开发新的表面工程技术,技术概念电镀:利用电解作用,使具有导电性能的工件表面作为阴极与电解质溶液接触,通过外电流作用,在工件表面沉积与基体牢固结合的镀覆层。

该镀覆层主要是各种金属和合金。

化学镀:是在无外电流通过的情况下,利用还原剂将电解质溶液中的金属离子化学还原在呈活性催化的工件表面,沉积出与基体牢固结合的镀覆层。

工件可以是金属也可以是非金属。

镀覆层主要是金属和合金。

涂装:用一定的方法将涂料涂覆于工件表面而形成涂膜的全过程。

涂料为有机混合物,可涂装在各种金属、陶瓷、塑料、木材、水泥、玻璃制品上。

气相沉积:在金属或非金属材料基体表面牢固沉积同类或异类金属或非金属及其化合物,以改善原材料基体的物理和化学性能或获得新材料的方法。

一、关于表面基础1.弛豫:表面上的原子相对于正常位置的上、下位移来降低体系能量,尤其是表面第一层原子与第二层之间位移(压缩或膨胀)最明显,越深入体内,此种位移迅速消失。

重构:在平行基底的表面上,原子的平移对称性与体内显著不同,原子位置作了较大幅度的调整。

2.表面能的产生表面能是因物质表面原子和内部原子排列差别引起的一种物理表现。

面心立方晶体的(111)面是密排面,体心立方晶体的(110)面是密排面,密排面的表面能最低(密排面原子的断键数最少)。

3.固体表面的吸附力(1)固体表面对气体的吸附分物理吸附和化学吸附。

区别:物理吸附无电子转移、无化学键的生成与破坏,无原子重排。

物理吸附不需要活化能,其吸附速率也不随温度升高而变快;化学吸附相当于吸附剂表面分子与吸附质发生化学反应。

化学吸附需要活化能,其吸附速率随温度升高而变快。

(2)固体表面对溶液的吸附分为电解质吸附和非电解质吸附;溶液有溶质和溶剂,都可能被固体吸附,但被吸附的程度不同分为正吸附、负吸附。

(3)固体表面对液体的吸附力粘结力与液体表面张力计接触角的关系γs=γLcosθ+γsL当θ<90°时,为润湿。

θ越小,润湿性越大,液体在表面的展开能力越强。

当θ=0 °时,为完全润湿。

液体在表面完全铺展开来当θ>90 °时,为不润湿。

θ越大,润湿性越小,液体越不易铺展开,易收缩为球状。

当θ=180 °时,完全不润湿,为球状。

ISL=γL+γs-γsL=γL(1+cosθ)粘结力大小与液体表面张力γL及接触角θ有关。

θ愈小,则ISL越大,粘结越牢。

(钢与环氧树脂)4.实际晶体表面缺陷方式固体的实际表面是不规则和粗糙的,最重要的表现为表面粗糙度和微裂纹。

表面粗糙度:(1)使表面力场变得不均匀,其活性及其它表面性质也随之发生变化。

(2)直接影响固体表面积,内、外表面积比值以及相关的属性。

(3)与两种材料间的封接和结合界面间的啮合和结合强度有关。

第一章表面技术概论1.表面技术:通过对材料基体表面加涂层或改变表面形貌、化学组成、相组成、微观结构、缺陷状态,达到提高材料抵御环境作用能力或赋予材料表面某种功能特性的工艺技术。

2.使用表面技术的目的:(1)提高材料抵御环境作用能力。

(2)赋予材料表面某种功能特性。

(3)实施特定的表面加工来制造构件、零部件和元器件等。

3.理想表面:没有杂质的单晶,作为零级近似可将表面看作一个理想表面,从理论上看,它是结构完整的二位点阵平面。

(实际不存在)清洁界面:经过注入粒子轰击、高温脱附等特殊处理后保持在6-10Pa超高10~9-真空下外来沾污少到不能用一般表面分析方法探测的表面。

实际表面:暴露在未加控制的大气环境中的固体表面,或经过一定加工处理,保持在常温常压下的表面。

4.①弛豫:表面最外层与次外层原子之间的距离不用于体内原子间距。

②重构:表面原子的平移对称性与体内显著不同,位置变动大。

③偏析:表面原子从体内分凝出来。

④化学吸附:外来原子以化学键结合吸附于表面。

⑤化合物:外来原子进入表面,并与表面原子键合成化合物。

⑥台阶:表面不是原子结构的平坦,形成了台阶。

5.物理/化学吸附:第三章电镀与化学镀1.电镀:指在含有预镀金属的盐类溶液中,以被镀金属为阴极,经电解作用,使镀液中预镀金属阳离子在基体表面沉积出来,形成镀层的一种表面加工方法。

2.镀层分类:①使用性能:防护性镀层、防护-装饰性镀层、装饰性镀层、耐磨和减磨镀层、电性能镀层。

②电化学性质:阳极性镀层、阴极性镀层。

③镀层组合:单层、多层、复合层镀层。

④镀层成分:单一金属、合金、复合。

3.金属电镀基本步骤:①液相传质: 镀液中的水化金属离子或络离子从溶液内部向阴极界面迁移,到达阴极的双电层溶液一侧。

②电化学反应:水化金属离子或络离子通过双电层,并去掉它周围的水化分子或配位体层,从阴极上得到电子生成金属原子(吸附原子)。

③电结晶:金属原子沿金属表面扩散到达结晶生长点,以金属原子态排列在晶格内,形成镀层。

现代表面技术钱苗根,姚寿山,张少宗编著第一章表面技术概论1.表面技术的主要提高路径:施加各种覆盖层(电镀,化学镀,涂装,粘结,堆焊,熔结,热喷涂,塑料粉末涂覆,热浸镀,真空蒸镀,溅射镀,离子镀,化学气相沉积,分子束外延,离子束合成薄膜技术等)和表面改性技术(喷丸强化,表面热处理,化学热处理,等离子扩渗处理,激光表面处理,电子束表面处理,高密度太阳能表面处理,离子注入表面改性等)。

第二章表面科学的某些基本概念和理论1.固体材料的界面有三种:表面(固体材料与气体或液体的分界面);晶界,或亚晶界(多晶材料内部成分、结构相同而取向不同晶粒或亚晶之间的界面);相界(固体材料中成分、结构不同的两相之间的界面)2.表面的两种对象:清洁表面(是指不存在任何污染的化学纯表面,即不存在吸附、催化反应或杂质扩散等一系列物理、化学效应的表面)、实际表面(暴露在未加控制的大气环境中的固体表面,或者经过一定加工处理保持在常温和常压下的表面)。

3.清洁表面在几个原子层范围内的偏离三维周期性结构的主要特征有:表面弛豫、表面重构和表面台阶结构。

4.实际表面的一些重要情况:①表面粗糙度,是指加工表面上具有较小间距的峰和谷所组成的微观几何形状特征;②贝尔比层和残余应力,具有较高的耐磨性和耐蚀性;③表面氧化和吸附、沾污,吸附有物理和化学吸附。

第三章电镀和化学镀1.电镀是指在含有欲镀金属的盐类溶液中,以被镀基体金属为阴极,通过电解作用使镀液中欲镀金属的阳离子在基体金属表面沉积出来,形成镀层的一种表面加工方法。

2.电镀液的组成及作用:主盐,提供金属离子;络合剂,形成络合物,提高阳极开始钝化电流密度;附加盐,提高电镀液的导电性;缓冲剂,稳定溶液酸碱度的物质;阳极活化剂,提高阳极开始钝化的电流密度,从而保证阳极处于活化状态而能正常的溶解;添加剂,显著改善镀层的物质。

3.电镀溶液的分散能力是指电镀液中所具有的使金属镀层厚度均匀分布的能力,也称均镀能力;镀液的分散能力越好,在不同阴极部位所沉积出的金属层厚度就越均匀。

1.★电镀:一种用电化学方法在镀件表面上沉积所需形态的金属覆层工艺。

2.★如何合理选用镀层:首先要了解镀层是否具有所要求的使用性能,然后按照零件的服役条件及使用性能要求,选用适当的镀层,还要按基材的种类和性质,选用相匹配的镀层。

另外要依据零件加工工艺选用适当的镀层。

3.电沉积的基本条件:金属离子以一定的电流密度进行阴极还原时,原则上,只要电极电位足够负,任何金属离子都可能在阴极上还原,实现电沉积。

但由于水溶液中有氢离子、水分子及多种其它离子,使得一些还原电位很负的金属离子实际上不可能实现沉积过程。

所以金属离子在水溶液中能否还原,不仅决定于其本身的电化学性质,还决定于金属的还原电位与氢还原电位的相对大小。

若金属离子还原电位比氢离子还原电位更负,则电极上大量析氢,金属沉积极少。

4.电镀液的组成:主盐、配合剂、导电盐、缓冲剂、阳极活化剂、镀液稳定剂、特殊添加剂。

5.镀液对镀层质量有何影响:(1)配离子作用:配离子使阴极极化作用增强,所以镀层较致密,镀液分散能力较好,整平能力较高。

(2)主盐浓度的影响:浓度升高,浓差极化降低,导致结晶形核速率降低,所得组织粗大。

(3)附加盐的作用:可提高镀液电导性,还可增强阴极极化能力,有利于获得细晶镀层。

(4)添加剂作用:其一,形成胶体吸附在金属离子上,阻碍金属离子放电,增大阴极极化作用。

其二,吸附在阴极表面,阻碍金属离子在阴极表面放电或阻碍电离子扩散,影响沉积结晶过程,改善镀层组织表面形态、物化和力学性能。

6.电镀规范对镀层质量的影响:(1)电流密度的影响(2)电流波形的影响(3)周期换向电流的作用(4)温度的影响(5)搅拌的影响7.合金镀层:两种或两种以上的元素共沉积所形成的镀层。

8.电镀合金的特点:1)容易获得高熔点与低熔点金属组成的合金,如Sn-Ni合金。

2)可获得热熔相图没有的合金,如δ-铜锡合金。

3)容易获得组织致密、性能优异的非晶态合金,如Ni-P合金。

TECHNOLOGY AND INFORMATION工业与信息化98 科学与信息化2020年1月下现代表面技术的发展综述谢荟国家知识产权局专利局专利审查协作广东中心 广东 广州 510530摘 要 本文对现代表面技术的研究现状、应用领域、分类进行了概述,并重点介绍了表面涂覆技术、表面复合技术的发展前沿。

关键词 表面技术;分类;发展引言表面技术应用广泛,可用于耐蚀、耐磨、修复、强化、装饰等,也可以应用在光、电、磁、声、热、化学、生物等方面。

现在工业上应用的各种表面处理技术,包括电镀、化学镀、化学转化膜、阳极氧化、电铸、电泳和涂装等湿法技术,并发展了物理气相沉积(PVD )和化学气相沉积(CVD )等干法技术[1]。

现代科学技术和工业的迅速发展,对各种特殊性能的材料及材料表面,除要求更高的防腐蚀和装饰性能外,还提出了各种各样的功能性要求。

因此,随着材料科学和技术的发展也促进了表面科学和技术的发展。

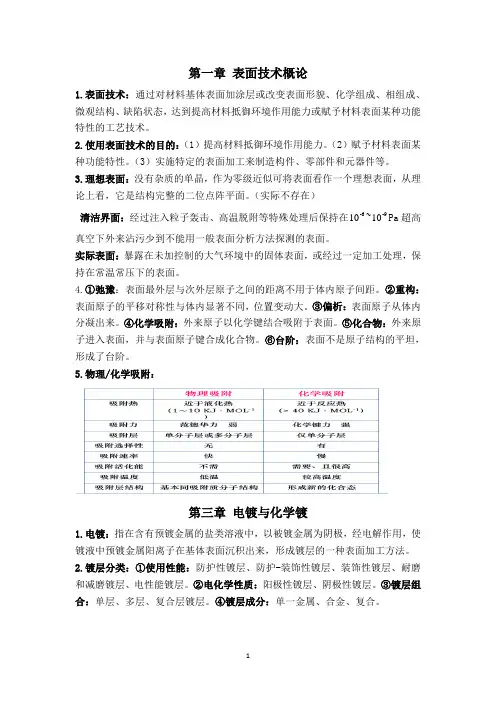

1 表面技术分类表面技术的发展主要是围绕着表面修复和表面强化两个方面而展开的[2]。

表面修复技术主要是针对已经失效的零件表面进行处理,以恢复或部分恢复其表面性能,延长其表面寿命的工艺方法;表面强化技术是针对零件表面性能不足进行的各种表面处理提高使用寿命的工艺方法。

表面技术的分类见表1[3]。

表1 表面技术分类表面涂覆技术热喷涂、涂装、堆焊、电镀、刷镀、化学镀表面薄膜技术真空镀膜、离子镀膜、电弧蒸发镀、空心阴极离子镀、磁控溅射、离子束辅助增强沉积、气相沉积表面冶金技术气体渗镀、固体渗镀、液体渗镀、真空渗镀、双辉离子渗镀、感应加热渗镀、离子注入、激光熔覆表面复合处理技术等离子喷涂与激光辐照复合、热喷涂与喷丸复合、激光淬火与化学热处理复合、化学热处理与气相沉积复合2 表面涂覆技术表面涂覆是指通过对基材表面施加力学、物理和化学的作用,直接形成所需特性的表面层。

加弧辉光离子渗镀技术和闭合场非平衡磁控溅射离子镀技术是目前研究较热的表面涂覆技术。

现代表面科学技术作业—热喷涂表面处理技术学号:姓名:日期:任课老师:摘要:本文重点介绍了热喷涂技术的作用原理、工艺特点、分类。

总结了热喷涂技术的应用状况。

探讨了新工艺在热喷涂技术中的应用前景。

关键词:热喷涂;表面处理技术;新工艺1 前言近30多年来人们对传统表面技术进行了一系列改进、复合和创新, 使大量的现代表面技术涌现出来,在各个工业部门、农业、生物、医药以及日常生活中有着广泛而重要的应用。

表面技术的应用所包含的内容十分广泛,可以用于耐蚀、耐磨、修复、强化、装饰等, 也可以是光、电、磁、声、热、化学、生物等方面的应用。

表面技术所涉及的基体材料不仅是金属材料,也包括无机非金属材料、有机高分子材料及复合材料。

表面技术的种类很多,把这些技术恰当地应用于构件、零部件、元器件以及各种材料,可以获得巨大的效益。

现代高新技术的飞速发展对提高金属材料的性能、延长仪器设备中零部件的使用寿命提出了越来越高的要求。

而这两个方面的要求又面临高性能结构材料成本逐年上升的问题。

近年来,表面工程的快速发展,尤其是热喷涂技术获得了巨大的进展,为解决上述提供了一种新的方法。

热喷涂是一种通过专用设备把某种固体材料熔化并加速喷射到机件表面上,形成一种特制薄层,以提高机件耐蚀、耐磨、耐高温等性能的表面工程技术[1-2]。

由于热喷涂技术可以喷涂各种金属及合金、陶瓷、塑料及非金属等大多数固态工程材料,所以能制成具备各种性能的功能涂层,并且施工灵活,适应性强,应用面广,经济效益突出,尤其对提高产品质量、延长产品寿命、改进产品结构、节约能源、节约贵重金属材料、提高工效、降低成本等方面都有重要作用。

随着工业和科技的发展,人们对热喷涂技术提出了越来越高的要求,在已有的热喷涂工艺不断得到改进的同时,一些新的工艺也应运而生。

目前,包括航空、航天、原子能设备、电子等尖端技术在内的很多领域内[3]热喷涂技术都得到了广泛的应用,并取得了良好的经济效益。

2 热喷涂工艺的原理热喷涂技术是通过某种热源将某些材料加热至熔融或半熔融状态,然后喷射到涂敷的基体表面,形成一层性能优于原来基体的涂层,从而使原工件具有更加优异的表面性能,或者是使工件获得一种或几种原来基体材料不具备的表面性能膜状组织[4]。

喷涂层的形成包括喷涂材料的加热熔化阶段、熔滴的雾化阶段、粒子的飞行阶段和粒子的喷涂阶段。

涂层与基体的结合一般认为有机械结合、扩散结合、物理结合和冶金结合。

在使用放热型喷涂材料或采用高温热源喷涂时,熔融态的喷涂材料粒子会与熔化态的基体发生焊接现象,形成微区的冶金结合,提高涂层与基体的结合强度。

喷涂层内的粒子之间的结合以机械结合为主,而扩散结合、物理结合、冶金结合等也共同起作用。

3 热喷涂工艺的特点自1910年瑞士肖普(Schoop)博士发明了一种火焰喷涂装置(即热喷涂)以来,热喷涂技术已有很大发展,尤其是20世纪80年代以来,热喷涂技术的应用取得了很大的成就。

与其他各种表面技术相比,热喷涂技术有其自身的特点:(1)可在各种基体上制备各种材质的涂层,包括金属、陶瓷、金属陶瓷、工程塑料、玻璃、木材、布、纸等几乎所有的固体材料。

(2)基体温度低。

基体温度一般在30~200℃之间,变形小,热影响区浅。

(3)操作灵活。

可喷涂各种规格和形状的物体,特别适合于大面积涂层,并可在野外作业。

(4)涂层厚度范围宽。

从几十微米到几毫米的涂层都能制备,且容易控制,喷涂效率高,成本低。

喷涂时生产效率为每小时几公斤到几十公斤。

热喷涂作为一种表面处理技术,它也存在许多不足之处,比如涂层存在结合力较低、孔隙率较高、均匀性较差且不易对涂层进行非破坏检查等问题,主要体现在热效率低,材料利用率低、浪费大和涂层与基材强度较低三个方面。

4 热喷涂方法的种类完成工件热喷涂的一般工艺流程为:工件的表面准备-工件的喷涂-工件的喷涂后处理。

整个过程除与设备类型有关外,还涉及喷涂材料、热源和喷射速度。

喷涂材料包括金属、陶瓷和塑料等。

热喷涂方法大体可分为火焰喷涂法、爆炸喷涂法、超音速喷涂法、电弧喷涂法、等离子喷涂法和激光喷涂法等。

(1)火焰喷涂法是目前喷涂技术中使用较广泛的一种工艺。

采用火焰喷涂法技术,可以制备各种纯金属、合金、陶瓷及塑料等涂层。

(2)爆炸喷涂法是一项技术难度较大、工艺性能较强的新技术,也是一种高能喷涂方法。

与一般火焰喷涂相比,必须提供足够高的气体压力,以产生高达5倍于音速的焰流(1830m/S)。

气体的消耗量也很大,就氧气而言,通常是一般火焰喷涂的10倍。

(3)电弧喷涂法对各种金属材料都能喷涂,大量地应用于防腐、耐磨等工程。

目前,电弧喷涂法已经从一种粗糙的高喷涂率的技术演化为能以低成本生产具有高质量涂层的较为精密的手段[5]。

(4)超音速等离子喷涂超音速等离子喷涂的原理是将主气(氩气,流量较小)由后枪体输入,而大量的次级气(氮气或氮气与氢气的混合气)经气体旋流环的作用后,与主气一同从拉伐尔管形的二次喷嘴射出(钨极接负极,引弧时,一次喷嘴接正极),在初级气中经高频引弧,而后,正极转接二次喷嘴,即在钨极与二次喷嘴内壁间产生电弧。

在旋转的次级气的强烈作用下,电弧被压缩在喷嘴的中心并拉长至喷嘴外缘,形成高压的扩展等离子弧。

大功率扩展的等离子弧有效地加热主气和次级气,从而获得从喷嘴射出的稳定的、集聚的超音速等离子射流。

喷射粉末经送粉嘴加入超音速等离子流,获得很高的温度和动能,撞击在工件表面形成涂层。

该方法主要特点在于具有极高的热源温度(等离子弧温度高达16000℃)和功率,因此能够在短时间内将陶瓷粉末加热到其熔点以上,得到高质量的涂层。

它兼有等离子弧喷涂的加热温度高及气体爆炸喷涂和HVOF喷涂的喷涂材料飞行速度快的特点[6]。

(5)激光喷涂作用原理是把焊丝顶端(或粉末)用高能密度光束加热至熔融,再用喷出的高压气体使熔融部分粒子化,并喷向基体表面而形成涂层。

喷涂环境的气氛可以选择在大气气氛下,也可在惰性气氛或真空状态下进行喷涂。

激光喷涂的优点:喷涂所获得的涂层结构与原始粉末相同;可以喷涂大多数材料,范围从低熔点的涂层材料到超高熔点的涂层材料;涂层的气孔率即使在采用焊丝制备时,也比用等离子法喷涂粉末时制备的涂层气孔率低[7]。

5 热喷涂技术的应用5.1 喷涂耐腐浊涂层采用热喷涂技术可以喷涂耐各种介质腐蚀的保护涂层,如锌铝不锈钢镍合金蒙乃尔合金、青铜、氧化铝、氧化铬陶瓷涂层和塑料等。

由于涂层的电极电位比钢铁高,因此,易在涂层孔隙处产生电化学腐蚀,故对应用于以下机械部件如柱塞泵的活塞和活塞杆、液压油缸、蒸汽机机轴的密封部件、船舶尾轴、阀门等的涂层,必须封孔处理。

陶瓷涂层用于防腐也必须经过封孔处理。

目前,国内用得最成功的防腐涂层是锌、铝涂层[8]。

其技术已应用于大型桥梁、海洋钻井平台、水利设施等。

如英国普利茅斯Tamar公路大桥,从1961年喷涂了0.08 mm厚的铝一锌复合涂层,至今只重新喷涂过一次[9]。

此外,该工艺在化工、食品等行业也得到广泛应用,如葡萄酒厂低温发酵车间的发酵罐内壁采用火焰喷涂聚乙烯涂层,有效防止了罐壁的点蚀,控制了酒中铁离子的含量[10]。

5.2 喷涂耐磨涂层热喷涂技术被成功应用于喷涂机械零件耐磨涂层,延长零件的使用寿命或修复磨损失效的机械零件。

美国Metco公司在中国小浪底水电站中承担了水轮机耐浊涂层任务,共耗13吨喷涂材料。

可使水轮机叶轮寿命从3年提高到几十年[11]。

在航空发动机中,采用可磨耗涂层能成功减小转予与机壳的间隙[12]。

5.3 喷涂耐高温涂层热喷涂技术同样可以改善机械零件的抗高温氧化性能。

采用热障涂层隔离金属体与高温环境,可以有效保持金属构件的力学性能。

例如人造卫星表面喷涂氧化氯涂层,在急剧热交变条件下,可保证其内部仪器始终在一定温度范围内可靠地工作。

美国在“探险者”喷涂氧化铝,其遮盖面积为卫星总面积的25%。

5.4 喷涂功能涂层热喷功能涂层广泛应用在电器工业中。

如喷涂屏蔽涂层于监测和控制汽车发动机排气中的氧含量和毒性化合物含量的探测仪,以保证其灵敏度。

而热喷涂生物相容性涂层在生物医学方面则展示了良好前景。

如喷涂羟基磷、氟羟基磷石等可与人体种植体形成紧密结合,这种技术已应用于人工牙齿、人造骨头种植体上[13]。

5.5 喷涂成型采用热喷涂制造机械零件是近年迅速发展起来的特殊制造技术。

例如,采用电弧喷涂制造冲压塑料和皮革制品件模具、等离子喷涂陶瓷或耐火喷嘴、雷达整流、高温炉元件,以及纤维增强钛合金复合材料发动机部件等[14]。

在模具制造方面,西安交通大学将热喷涂与RP 快速成型技术相结合,制造出了锌基合金模具[15]。

但是,用喷涂成型法制造的零件具有孔隙度高、机械强度差和大部分需后处理的缺点,此项技术还待完善。

6 热喷涂技术的发展方向随着技术的不断改进与完善,热喷涂的应用领域不断拓展。

如现代等离子喷涂技术采用计算机控制系统,大大减少了工作强度以及出错率;大功率等离子喷涂技术的出现,使等离子喷涂的沉积效率进一步提高,喷涂功率已达200kW;轴向送粉的三阴极等离子喷枪和高频等离子系统的发明,使喷涂材料受热均匀、喷涂质量更高。

为了喷涂发动机气缸内壁等部件,开发出了旋转等离子喷涂装置[16]。

在喷涂钛合金涂层时,通过高频等离子喷涂过程中氮气与钛合金反应,形成钛合金一氮化钛复合涂层,极大地提高了钛合金涂层的耐磨性能。

低压等离子热喷涂技术是热喷涂与热处理的结合,根据所采用的能源的不同,出现了激光重熔和电子束重熔俐、微等离子热喷涂的工艺[17]。

监控系统的发展是近年来热喷涂技术进步的重要标志,它将为提高热喷涂涂层质量提供有力的保障。

目前,正在开发各种在线测量装置,如自我诊断监控的智能热喷涂系统已经出现。

此外,热喷涂的计算机仿真软件也己出现,并在实践中得到应用[18]。

7 结语目前,热喷涂技术与其他学科相互交叉渗透形成了新的表面处理工艺,计算机技术的应用,使得在热喷涂材料和工艺继续发展的同时,也使热喷涂设备和工艺实现自动化。

但在实际过程中,尤其是在高温、高速、非均匀性等参数的影响下,喷涂质量的控制还比较困难,还需重视热喷涂技术的理论研究。

在热喷涂过程的动态测量和控制,涂层质量的动态无损检测技术和热喷涂基础理论的研究等方面,都出现了重大的突破,使这种工艺性的技术发展成为比较成熟的基础工艺科学。

对陶瓷,纳米等材料的继续深入研究,热喷涂技术定会有更好的应用前景。

参考文献[1] 曾晓雁, 吴懿平. 表面工程学[M]. 北京:机械工业出版社, 2001: 92-112.[2] 赵文轸, 材料表面工程导论[M]. 西安: 西安交通大学出版社, 1998:134-138.[3] 江民涛,郑典模等. 磨损、解决磨损的方法及耐磨材料综述[期刊论文]-江西科学, 2007(4).[4] 吕家舜, 卫军强, 李锋等. 热喷涂技术在冶金行业的应用及其发展[期刊论文]-鞍钢技术,2010(6).[5] 吴涛, 朱流, 郦剑,等. 热喷涂技术现状与发展[J]. 国外金属热处理, 2005, 26(4): 2-6.[6] WILDEN J, FRANK H, BERGMANN J P. Process and microstructure simulation in thermal spraying[J]. Surf Coat Technol, 2006, 201(5): 1962-1968.[7] 阎洪.金属表面处理新技术[M]. 北京:冶金工业出版社, 1996:63-67, 91-106.[8] 吴涛.冷喷涂技术的发展与展望[J].中国表面工程,2004,17(3):48-49.[9] 王敏. 热喷涂长效防腐蚀技术[J].石油化工腐蚀与防护,2003,20(3):4.[10] 王娟.表面堆焊与热喷涂技术[M].北京:化学工业出版社,2004:262-275.[11] 陈怡勇.小浪底水利枢纽工程预防泥沙淤堵和磨蚀的工程措施[J].水利水电科技进展,2004, 24(1): 47-48.[12] LINSVFC,BRANCOJRT, DINIZFRC,et a1.Erosion behavior of thermal sprayed, recycled polymer and ethylene-methacrylic acid composite coatings[J]. Wear, 2006, 262(3):2 71-281.[13] HEIMANN R B. Thermal spraying ofbiomaterials[J]. SurfCoat Technol, 2006, 201(5):2012-2019.[14] DA VID F.Sprayformed steel moulds for polymer moulding[J].Mater World,2002,10(12):14-15.[15] 张忠礼.热喷涂快速制造模具技术新进展[J].新技术新工艺,2006(1):93-96.[16] 曾克里,刘广海,宋希剑. 我国热喷涂技术近期的应用概况与发展趋势[J].机械工人(热加工),2002(10):14-16.[17] 赵力东,ERICH L,李新.热喷涂技术的新发展阴.中国表面工程,2002,15(3):5-8.[18] 徐滨士,张伟,梁秀兵.热喷涂材料的应用与发展[J]材料工程,2001(12): 3-7.。