球墨铸铁中球状石墨形成机理的探讨

- 格式:doc

- 大小:4.83 MB

- 文档页数:7

球铁开花状石墨成因分析解答一:球铁曲轴法兰部位有时发现开花状石墨,“热节顶面没冷冒口、避开内浇道”属常规办法,如你厂曲轴铸件难以做到,建议:①首先考虑降低w(Si)量,如果w(Si)量不能降低,再适当降低CE。

CE不大于4.4%,石墨就不太容易开花。

②尽量增加石墨球数,球数越多、越细小,越不容易开花。

可考虑降低原铁液w(Si)量,加大炉后孕育量和增加随流孕育。

③适当降低浇注温度,加快共晶凝固速度。

④如果上述几条都难以做到,可考虑在容易出现缩孔缩松的部位(曲拐内圆角)设置冷铁,不必完全依赖高CE补缩。

对于中型以下的曲轴,只要冷铁尺寸合适,不会造成碳化物超标。

一般认为,造成开花状石墨的原因是:球铁中w(c)量过高,使得铁液中的碳浓度增高,导致石墨球生长过快、过大,造成石墨球开花。

Si能降低C在铁液中的溶解度,促进石墨析出、并扩大共晶温度区间,所以高w(Si)量会进一步加剧石墨开花。

原理大致如下:①从铁液中析出的石墨,按螺旋形位错生长成球状。

石墨球外围是一层共生的奥氏体壳,铁液中的C原子渗过奥氏体壳不断堆积到石墨球表面。

在结晶潜热或热扰流下奥氏体壳局部可能会被瞬间重熔,使得C原子直接向石墨球表面快速堆积,形成开花状石墨。

②因CE过高,使石墨球成长加速,导致奥氏体壳应力迅速提高并破裂,形成石墨球开花。

总之,开花状石墨直接与高CE和奥氏体壳生长不稳定有关,一个是必要条件,一个是充分条件。

值得注意的是,开花石墨和石墨球衰退是两个不同的概念,尽筲两者都降低球铁的球化率评级。

解答二:试验研究和生产实践证明,球铁件产生开花状石墨的根本原因是CE过高,超过共品成分,由于过共晶石墨析出发生石墨漂浮而引起的。

对铸件的石墨漂浮层进行观察会发现如下规律:在漂浮层的顶部,石墨一般保持良好的球形,尺寸相对较小,数量较多,石墨球互相紧靠聚集在一起,石墨球与石墨球邻接邮位没有金属基体隔离,说明这些过共晶球状石墨周围并没有奥氏体外壳包围,由于石墨的密度小于铁液密度,因而容易上浮。

铸铁石墨球化机理(mechanism of nodular graphitization in cast iron)主要指石墨晶核的产生及性质、球状石墨的长大以及球化元素的作用。

经过铸铁冶金工作者的长期努力,在球状石墨形成机理方面取得了不少研究成果,如关于球状石墨的结构;形成球状石墨的条件;石墨球能够从铁液中直接析出,而且能单独的生长;加入球化剂的必要性,球化剂的作用等方面均有比较一致的认识。

但也存在着不少问题有待研究解决。

核心说较早提出的一种学说,认为晶核的品格结构是决定石墨成球的条件。

用镁处理铁水使石墨球化,是因为能生成具有立方晶格结构的MgO、MgS、MgC2等化合物,碳原子从四周以相同的速度向其扩散聚集而成球状石墨。

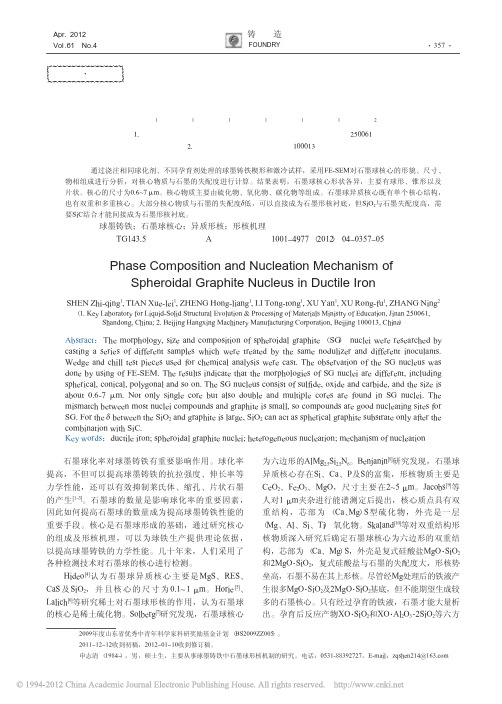

用扫描电镜和X射线显微分析技术对球状石墨进行仔细观察表明,在球状石墨中心有尺寸约1μm的外来夹杂微粒,而且认为它们是球状石墨的晶核,它们具有双层结构。

在用硅铁镁合金进行球化处理和用硅铁进行孕育处理的球墨铸铁中,晶核的最中心部分由钙和镁的硫化物组成,其尺寸约O.05um,晶核的外层则由镁、铝、硅、钛的氧化物组成;在这个内外层之间和外层上生长的石墨之间,均有一定的晶面对应关系。

由此认为,镁钙等元素在球状石墨晶核形成过程中的作用是通过组成这些元素的硫化物和氧化物而去除溶体中的氧和活性硫;同时,这些元素的硫化物及氧化物夹杂微粒就构成了球状石墨晶核的最中心部分和外层部分物质。

但直接用MgS微粒处理铁水使石墨球化的实验却未成功,因此球化元素的形核作用就难以断言是促成石墨球化的主要原因。

过冷说认为球状石墨的出现是铁水过冷的结果,随着过冷增大,铁水的表面张力增加,促使生成相朝着比表面积最小的形态方向发展。

但这个学说未能揭示在不同过冷度下,石墨在生长机制方面有何不同之处。

界面能说在经镁或铈处理的球墨铸铁中,铸铁熔体和石墨晶体的棱面(10 10)之间的界面能量高于熔体和石墨晶体基面(0001)之间的界面能量,使石墨向垂直于基面的晶向[0001]生长成球墨。

开花状石墨的原因探讨球墨铸铁( QT400/450 —15/10) 在整车底盘和发动机、后桥等总成中大量使用,该件对于整车的质量和客户的的安全具有重要的意义,昨天在我厂整车生产中出现两例D088 后钢板弹簧支架断裂,经检查石墨属于开花状(正常的属于球状) ,该状态对产品的质量影响很大,下面针对它的形成原因和需要采取的措施进行简单的探讨二、原因分析及应对措施1. 开花状石墨的形成( 1) 球状石墨主要是从铁液中直接析出,并按螺形位错生长。

石墨刚从铁液中析出时,由于铁液温度较高,石墨可能生长也有可能被熔解。

随着铁液温度的降低,石墨生长加快,当石墨长大到一定尺寸后,在铁液热混流的作用下,石墨容易破裂,形成开花状石墨。

( 2) 共晶转变时,随着温度的降低,铁液中的碳通过奥氏体边界析出到被奥氏体包围的石墨球上的速度加快,这样石墨球的体积增大而奥氏体的边界被束缚,使石墨球内应力提高,当这种内应力达到足以突破奥氏体边界束缚力时,石墨球也会破裂开花。

2. 石墨开花的主要表现( 1) 炉前增碳根据开花状石墨球的形成过程可知,炉前增碳会造成炉内表面铁液中石墨的遗传,且遗传较大的石墨颗粒在球化处理时作为外来晶核优先长大,引起石墨球大小不均,较大的石墨球在共晶温度铁液中不稳定而生长速度相对较快,在高温热混流作用下容易破裂,产生开花状石墨。

而当前炉次的第二包和其他包处理的铁液,因为炉内铁液基本不存在未熔化的碳的遗传,所以球化质量相对比较稳定。

( 2) 电炉生产时,工频炉的搅拌虽然较均匀,但在炉内铁液的上层因感应圈的搅动力较差,从而导致上层铁液含碳量较高,因此,铁液在球化处理过程中碳易积聚而导致石墨长大,进而破裂引起石墨开花。

( 3)铁液球化温度过高过高的球化处理温度可能引起两种球化结果:①球化剂烧损过多导致球化不良,金相组织出现片状和蠕虫状石墨。

② 由于石墨生长过快但又不稳定,导致石墨破裂,出现石墨开花。

( 4) 当前炉次的出炉温度较低过低的出炉温度将导致球化剂的吸收率较高,过高稀土镁使石墨生长过快,大的石墨破裂引起石墨开花。

球墨铸铁件表面球化衰退的研究

球墨铸铁(Ductile iron)是一种具有高强度和高韧性的铸铁材料,它通过球墨化处理(Spheroidization process)使铸铁组织中的石墨以球状形态存在,从而提高了材料的塑性和耐磨性。

球化衰退是指球墨铸铁在使用过程中,球状石墨的形态发生退化,变得不规则、片状或断裂,从而影响了材料的性能。

球墨铸铁的球化衰退通常与以下几个方面有关:

1. 材料成分和熔炼工艺:球墨铸铁的化学成分和熔炼工艺对材料的球化效果有重要影响。

合理选择合金元素含量和添加剂,严格控制合金熔炼温度和时间,以及采取适当的球化剂,可以提高球状石墨的稳定性和一致性。

2. 球化处理工艺:球化处理是通过在铸件冷却过程中添加球化剂,使石墨球化的过程。

球化处理的温度、时间和冷却速率等参数对球状石墨形态的稳定性具有重要影响。

不适当的球化处理工艺可能导致球墨铸铁球状石墨的退化。

3. 热处理和应力状况:球墨铸铁在使用过程中,可能会受到热处理或应力的影响,从而导致球状石墨的退化。

高温时的相变、残余应力

和机械载荷等都可能对球状石墨产生负面影响,导致其断裂或退化。

为了研究球墨铸铁件表面球化衰退,通常需要对材料的成分、熔炼工艺、球化处理工艺以及应力状况等进行综合分析和实验研究。

通过优化材料配方、改进熔炼和球化处理工艺,以及合理设计和控制热处理条件,可以有效减少球墨铸铁件表面球化衰退现象的发生,提高材料的性能和使用寿命。

关于球墨铸铁中石墨形态问题的讨论主要成分:C3.45,Si 3.2,Mn 0.366 ;配料:Q10 150+回炉料300+废钢50,球化剂加入量1.3%,孕育剂(75硅)加入量0.8%,小包0.15%的强化孕育,由于是小厂,其它微量元素不能化验。

【以下摘录部分坛友参与讨论交流的回复】坛友fscafy:如果是普通的球铁(QT500~QT550)的话,我觉得化学成分有问题,我提供些相关参考:C:3.65~3.85;Si:2.5~2.8(3.2太高了);Mn:0.35~0.50;Mg:0.03~0.05;Cu:0.35~0.45;S<>球化剂加入量1.3%左右,孕育剂(75硅)加入量0.3%(包内孕育用不着那么高的),随流0.15%的强化孕育。

注意浇注时间,一般建议小于9分钟;出铁温度1500~1530度,不能太高;球化室需良好。

坛友ddhdgpa:由于60%的回炉料过量的加入,始硅的偏高造成终硅量高,同意适当降低包内孕育剂量的方法,也可以通过这种方式减少温度的损失,从而可以适当降低出铁温度,而更好的办法是降低原铁水的硅显著增强孕育效果。

但孕育量和终硅量的减少会对这些细点状石墨的消除有帮助吗?原铁水成分无变化的前提下减少孕育量对最终的孕育效果有无影响?值得考虑。

坛友范恋雪:这个应该是回炉料过多Si高造成的,并且RE也应该超标了,再严重点就会出现整列石墨了。

坛友f scafy:我们现在生产的某些球铁产品配料如下:生铁废钢旧料方案一: 10% 30% 60%方案二: 5% 35% 60%金相检测:球化率85~90%,无渗碳体,球径5~7级;机械性能:抗拉强度650~750;屈服强度400~430;延伸率4~8%;硬度:220~260球化剂成分:Mg:5.5~6.2%;RE:0.8~1.2%;Si:42~48%,Al:1%max,适量Ca%等,MgO:0.5%(一般)炉前成分:Si:1.35~1.45%,使用1.2%球化剂,孕育方式(随流孕育+孕育块),无包内孕育;炉后Si:2.0~2.3%浇注时间:从球化反应开始至浇注结束一般小于等于9min(工艺规定10min max)废品情况:内废3~5%;外废:0.8~2%。

球墨铸铁中球状石墨相互粘连原因及预防措施何晓晨秦红李国乾黄学慧发布时间:2023-07-04T10:04:15.303Z 来源:《中国科技信息》2023年8期作者:何晓晨秦红李国乾黄学慧[导读] 近年来球墨铸铁因其较为优良的性能受到越来越多的应用,而球墨铸铁中石墨的形态对性能有重要的影响。

为了保证球墨铸铁的优良性能,不仅要求石墨的球化率高,并且要求球状石墨分布均匀。

球墨铸铁中偶有出现球状石墨相互粘连的情况,该情况将会严重降低球墨铸铁构件的力学性能。

为避免该情况的出现,本文从原理及制造过程中分析出现该情况的原因,并提出相应的预防措施。

中车大连机车车辆有限公司辽宁大连 116041摘要:近年来球墨铸铁因其较为优良的性能受到越来越多的应用,而球墨铸铁中石墨的形态对性能有重要的影响。

为了保证球墨铸铁的优良性能,不仅要求石墨的球化率高,并且要求球状石墨分布均匀。

球墨铸铁中偶有出现球状石墨相互粘连的情况,该情况将会严重降低球墨铸铁构件的力学性能。

为避免该情况的出现,本文从原理及制造过程中分析出现该情况的原因,并提出相应的预防措施。

关键词:球墨铸铁;球状石墨;石墨粘连中图分类号:文献标识码:B前言球墨铸铁是20世纪50年代发展起来的一种材料,除具有铸铁本身拥有的优良的切削加工性能、铸造工艺性、消振性及耐磨性外,因其中石墨是以球状形态存在于基体组织中,对金属基体割裂作用相对最小,故球墨铸铁的强度和塑性较其他铸铁有了很大的提高[1]。

基于其优异的综合性能,目前球墨铸铁应用广泛。

轨道交通车辆中的曲轴、抱轴箱、机体等构件大多是球墨铸铁材质的。

但球墨铸铁在制造过程中会出现各种类型的缺陷,常见的有缩孔、缩松、皮下气孔等。

本人在工作中检测球墨铸铁试样时发现球墨铸铁中偶有出现球状石墨相互粘连的情况,该情况会导致石墨对金属基体的割裂加重,严重降低球墨铸铁构件的力学性能。

本文针对上述情况产生的原因加以分析,并提出相应的工艺优化提升措施。

球铁开花状石墨成因分析解答一:球铁曲轴法兰部位有时发现开花状石墨,“热节顶面没冷冒口、避开内浇道”属常规办法,如你厂曲轴铸件难以做到,建议:①首先考虑降低w(Si)量,如果w(Si)量不能降低,再适当降低CE。

CE不大于4.4%,石墨就不太容易开花。

②尽量增加石墨球数,球数越多、越细小,越不容易开花。

可考虑降低原铁液w(Si)量,加大炉后孕育量和增加随流孕育。

③适当降低浇注温度,加快共晶凝固速度。

④如果上述几条都难以做到,可考虑在容易出现缩孔缩松的部位(曲拐内圆角)设置冷铁,不必完全依赖高CE补缩。

对于中型以下的曲轴,只要冷铁尺寸合适,不会造成碳化物超标。

一般认为,造成开花状石墨的原因是:球铁中w(c)量过高,使得铁液中的碳浓度增高,导致石墨球生长过快、过大,造成石墨球开花。

Si能降低C在铁液中的溶解度,促进石墨析出、并扩大共晶温度区间,所以高w(Si)量会进一步加剧石墨开花。

原理大致如下:①从铁液中析出的石墨,按螺旋形位错生长成球状。

石墨球外围是一层共生的奥氏体壳,铁液中的C原子渗过奥氏体壳不断堆积到石墨球表面。

在结晶潜热或热扰流下奥氏体壳局部可能会被瞬间重熔,使得C原子直接向石墨球表面快速堆积,形成开花状石墨。

②因CE过高,使石墨球成长加速,导致奥氏体壳应力迅速提高并破裂,形成石墨球开花。

总之,开花状石墨直接与高CE和奥氏体壳生长不稳定有关,一个是必要条件,一个是充分条件。

值得注意的是,开花石墨和石墨球衰退是两个不同的概念,尽筲两者都降低球铁的球化率评级。

解答二:试验研究和生产实践证明,球铁件产生开花状石墨的根本原因是CE过高,超过共品成分,由于过共晶石墨析出发生石墨漂浮而引起的。

对铸件的石墨漂浮层进行观察会发现如下规律:在漂浮层的顶部,石墨一般保持良好的球形,尺寸相对较小,数量较多,石墨球互相紧靠聚集在一起,石墨球与石墨球邻接邮位没有金属基体隔离,说明这些过共晶球状石墨周围并没有奥氏体外壳包围,由于石墨的密度小于铁液密度,因而容易上浮。