PLC在液压控制系统中的应用

- 格式:pdf

- 大小:332.46 KB

- 文档页数:1

PLC在液压站控制系统中的应用可编程控制器是继电器控制和计算机控制出上开发的产品,逐渐发展成以微器处理为核心把计算机技术、自动化技术、通信技术融為一体的新型工业自动控制装置。

文章应用西门子公司生产的可编程控制器S7_300系列PLC,实现液压站自动操作控制系统,而且可以实现液压站群的集体控制。

该系统充分利用了可编程控制器(PLC)控制功能。

使该系统可靠稳定,时期功能范围得到广泛应用。

标签:可编程控制器;控制系统;液压站引言液压站又称液压泵站,是独立的液压动力源装置,它按驱动装置要求供油,并控制油流的方向、压力和流量,它适用于主机与液压装置可分离的各种液压机械下。

用户只要将液压站与主机上的执行机构(油马达和油缸)通过液压油管相连,液压机械即可实现各种规定的动作、工作。

这个工作过程有温度、压力、液位、等参数的监视及控制;还有电机马达的控制。

如果用传统的继电控制很难达到很高的工作效率。

当需要多个液压站配合工作时,其控制量是很大的。

因而引入PLC可以使得控制简单化、智能化。

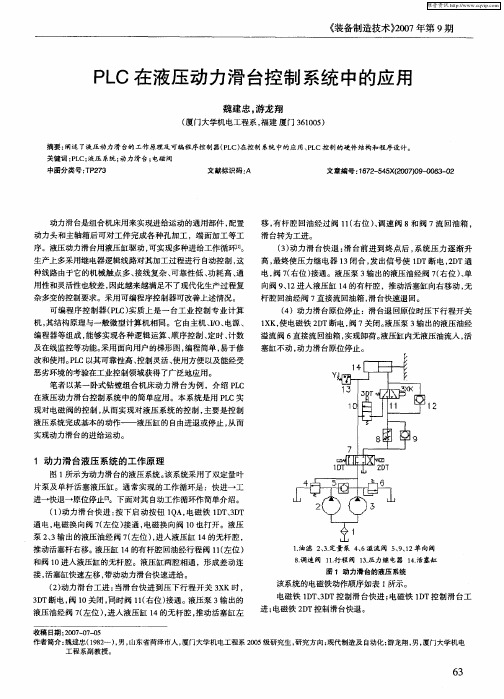

1 液压站原理液压站的工作原理如下:电机带动油泵运转,泵从油箱中吸油后打油,将机械能转化为液压油的压力势能,通过集成块(或阀组合)被液压阀实现了将液压油的方向、压力、流量调节后经外接管路传输到液压机械的油缸或油马达中,从而控制了液动力机械方向的变换、力量的大小及运行速度的快慢,推动各种液压机械做功。

原理如图1。

2目前广泛使用的的控制方法继电器控制,PLC控制,单片机控制,其中PLC检测控制系统应用最为广泛。

其具有以下特点:2.1 可靠性PLC不需要大量的活动元件和连线电子元件。

它将控制逻辑由传统的继电器硬件运算变为软件运算,使得它的连线大大减少。

PLC经过多年的不断发展,具有工业针对性,有很高的抗干扰能力。

在各大PLC厂家的不断更新发展下,PLC 各模块可靠性已经有很大提高。

与此同时,系统的维修简单,维修时间短。

PLC 进行了一系列可靠性设计,例如:冗余的设计(包括硬件冗余技术和软件冗余技术),断电保护功能(电容电源和UPS的应用使得断电时有充分的处理时间),故障诊断和信息保护及恢复。

PLC在液压控制系统中的应用PLC(Programmable Logic Controller,可编程逻辑控制器)是一种专门用于工业自动化控制的数字计算机。

它以其高可靠性、强大的功能和灵活性,在各个领域得到了广泛应用。

在液压控制系统中,PLC的应用也越来越重要。

本文将重点探讨PLC在液压控制系统中的应用,并对其优势和挑战进行分析。

一、PLC在液压控制系统中的优势1. 高度可靠性PLC采用稳定可靠的硬件和系统设计,具有较长的寿命和高度抗干扰能力。

它能够在恶劣的工作环境下工作,并能够处理各种突发故障,确保系统的稳定性和可靠性。

2. 灵活性和可编程性PLC的最大优势在于其可编程性。

用户可以通过编程对PLC进行任意定制,满足各种不同的控制需求。

而且,PLC的编程语言相对简单易学,不需要过多的专业知识和技能,使得控制系统的开发和维护更加方便快捷。

3. 多功能性PLC除了具备基本的数字输入和输出控制功能外,还可以通过扩展模块实现模拟输入和输出控制、通信功能、运动控制等。

这使得PLC能够满足液压控制系统中各种复杂的控制要求。

二、PLC在液压控制系统中的应用案例1. 液压机械控制PLC可以通过控制液压泵、执行元件、传感器等设备,实现液压机械的运行控制。

例如,在一台液压冲床上,PLC可以接收传感器的信号,判断工件的位置和状态,并通过控制液压泵的输出压力和执行元件的动作,实现对冲床的准确定位、加工力度的控制等。

2. 液压系统监控与保护PLC可以对液压控制系统中的各个参数进行监测和保护。

例如,在一个液压升降机系统中,PLC可以实时监测液压油的温度、压力、流量等参数,并根据预设的阈值进行报警或紧急停机,以保护系统的安全运行。

3. 液压系统远程控制PLC可以与上位机或其他设备进行通信,实现液压系统的远程控制。

通过远程监控和控制,可以减少现场操作人员的工作量,提高系统的稳定性和可靠性。

例如,在一处石油钻机控制系统中,PLC可以接收来自地面控制中心的指令,实现液压系统的远程控制和监控,以提高钻井效率。

液压系统plc控制实例精解液压系统是一种重要的动力传动方式,广泛应用于各个领域。

而PLC(Programmable Logic Controller,可编程逻辑控制器)作为一种现代化的控制设备,能够对液压系统进行智能化的控制和管理。

本文将通过一个实例,详细介绍液压系统PLC控制的具体过程和应用。

我们来了解一下液压系统的基本原理。

液压系统通过液体的流动和压力传递来实现力的传递和工作机构的运动控制。

它由液压泵、执行元件、控制元件和液压储能装置等组成。

液压泵将机械能转化为液压能,通过液压管路将液压能传递给执行元件,从而实现工作机构的运动。

而PLC作为控制元件,通过对液压系统的各个部分进行控制和监测,实现对工作机构的精确控制。

接下来,我们以一个自动压力控制系统为例,详细介绍液压系统PLC控制的实现过程。

该系统主要包括液压泵、液压缸、电磁阀和传感器等组成。

其中,液压泵负责提供压力源,液压缸负责执行工作,电磁阀负责控制液压流向,传感器负责监测压力信号。

PLC作为控制中心,通过对传感器信号的采集和处理,以及对电磁阀的控制,实现对液压系统的自动控制。

PLC需要通过输入模块对传感器信号进行采集。

传感器安装在液压缸的压力管路上,能够实时监测液压系统的压力变化。

当压力达到设定的上下限时,传感器会将信号传递给PLC。

PLC通过输入模块接收到传感器信号后,会对信号进行处理和判断,判断液压系统的压力是否需要调整。

然后,PLC会根据预设的控制逻辑和算法进行计算和判断,确定是否需要调整液压系统的工作状态。

当判断需要调整时,PLC会通过输出模块对电磁阀进行控制。

电磁阀负责控制液压系统的流向,通过开启或关闭液压管路,实现对液压缸的运动控制。

当电磁阀被控制为开启状态时,液压泵提供的液压能够进入液压缸,使其产生相应的运动。

当液压系统的压力达到设定值时,传感器会再次将信号传递给PLC。

PLC会根据信号进行判断,如果压力已经达到设定值,则关闭电磁阀,停止液压泵的工作,从而实现对液压系统的自动控制。

PLC实验报告液压系统控制与调试PLC实验报告:液压系统控制与调试【引言】液压系统在现代工业中起着重要的作用,广泛应用于各种机械设备中。

本实验旨在通过PLC编程控制液压系统,实现系统的稳定运行和准确控制。

本文将对实验步骤、测试结果以及相关数据进行详细描述和分析。

【实验准备】1. 实验设备准备:液压系统、PLC控制器、电磁阀、传感器等;2. 实验布置:将液压系统和PLC控制器连接并正确接线;3. 软件环境准备:安装PLC编程软件,正确配置并创建相应的程序。

【实验过程】1. 系统初始化:启动液压系统和PLC控制器,并确保系统正常工作;2. PLC编程:使用PLC编程软件,根据实验要求编写控制程序;3. 程序下载:将编写好的程序下载到PLC控制器中,并进行参数设置;4. 实验操作:通过操作输入设备,如按钮、开关等,触发PLC控制器的相应输入信号,进而控制液压系统的动作;5. 数据采集:使用传感器等设备,对液压系统进行数据采集,包括压力、流量、温度等参数;6. 数据记录:将采集到的数据记录下来,以备后续分析和对比;7. 系统调试:根据实验结果,对液压系统的控制参数进行调整和优化;8. 实验结果:记录实验中获得的各项数据和观察到的现象。

【实验结果与分析】通过对液压系统的实验操作和数据采集,我们得到了以下实验结果和分析:1. 控制程序的设计:根据实验要求,我们编写了PLC控制程序,实现了液压系统的自动控制和相应的输出操作;2. 系统动作的准确性:使用PLC控制器,能够精确控制液压系统的动作执行时间和步骤,提高了系统的稳定性和可靠性;3. 数据采集与分析:通过传感器对系统的压力、流量、温度等参数进行采集和分析,得到了系统动态特性的数据;4. 调试优化:根据实验结果,我们对液压系统的控制参数进行了调整和优化,改进了系统的控制效果。

【实验总结】本实验通过PLC编程控制液压系统,并对系统进行调试和优化,取得了一定的实验成果。

PLC在石油机械液压控制系统中的应用研究发布时间:2021-05-07T10:44:23.997Z 来源:《科学与技术》2021年29卷第3期作者:李博伦[导读] 在我国社会经济迅猛发展过程中,石油行业也获取了快速发展,李博伦中国石油新疆油田分公司实验检测研究院834000摘要:在我国社会经济迅猛发展过程中,石油行业也获取了快速发展,因此也对石油机械液压控制系统提出了更高的要求。

PLC技术在石油机械液压控制系统中的应用能够满足其系统要求。

因此,本文重点对OLC在石油机械液压控制系统中的实际应用进行相关分析,并从PLC技术进行相关概括,提出了该技术在石油机械液压控制系统中的应用,予以有关单位参考与借鉴。

关键词:PLC;石油机械;液压系统;应用前言:伴随着我国工业逐步转向现代化发展过程中,国内相关部门对于石油机械产品的要求也在不断提高,以往的制造工艺已经无法满足当前时代的需求了。

鉴于这种原因的出现,石油企业运用现代化PLC控制技术来针对石油机械液压控制系统进行有效的管理,PLC技术的实际应用能够让石油液压系统实现智能化控制,并且对于安全性和高效率也是有所提升的,这对于石油企业的生产来说起到了极大的推动作用。

1 PLC概述PLC采用的是可编程存储器,其能够被安置在各个系统程序中,然后对系统的执行逻辑进行计算,并给用户发出指令,让其对系统进行自动化或者是智能化控制。

在一定程度上PLC是一种专门应用在工业领域系统控制中的计算机,其硬件结构和计算机是有着很多相同之处的,可编程逻辑控制主要构成包含了;电源,CPU以及存储器和借口电路、通信模块以及各种功能模块。

PLC编程便利,结构相对简单,功能多样化,可靠性较高,自身抗干扰能力强等优点都是让其在各大工业领域中得到推广应用的关键[1]。

所以PLC控制技术是对当前石油机械液压控制系统进行生产工艺优化的最佳选择。

2 PLC控制技术在当前石油机械液压系统中的实际应用PLC控制技术应用在石油机械液压系统;石油机械液压系统主要分为三种系统操作方式,在除去上述三种方式之外。

以PLC为基础的控制系统在闸门液压自动启闭机上的应用探讨一、闸门液压自动启闭机的基本原理闸门液压自动启闭机是一种常用于水利工程中的设备,其主要功能是通过液压系统控制闸门的启闭动作。

通常情况下,闸门的启闭需要通过操作人员手动控制,这不仅工作效率低下,而且存在一定的安全隐患。

采用液压自动启闭机能够提高闸门的启闭效率,同时也能够保证操作人员的安全。

液压自动启闭机的基本原理是通过液压缸来实现闸门的启闭动作。

液压缸的工作原理是利用液压传动的力和运动,将能量转换成机械能。

当液压油通过油泵送入液压缸内部时,液压缸的活塞就会向前或者向后运动,从而使得闸门实现启闭动作。

而在这个过程中,控制系统将起着至关重要的作用。

二、以PLC为基础的控制系统以PLC为基础的控制系统主要由PLC控制器、输入/输出模块、人机界面、执行元件等组成。

PLC控制器是控制系统的核心部分,它通过程序控制来实现对液压自动启闭机的控制和调节。

输入/输出模块用于连接传感器和执行器,实现与外部设备的通信。

人机界面则是为了方便操作人员进行监控和操作。

而执行元件则是根据PLC控制器的指令来进行动作的执行。

1. 实现闸门的精确控制在闸门液压自动启闭机中,由于工作环境的复杂性,要求对闸门的启闭动作进行精确控制。

而PLC控制系统可以通过程序设计和逻辑控制,实现对液压缸的精确控制,从而准确实现闸门的启闭动作。

PLC控制系统还可以实时监测液压缸的运行状态,及时发现问题并进行处理,确保闸门的安全和稳定运行。

2. 实现自动化操作液压自动启闭机的主要目的就是实现对闸门启闭动作的自动化操作。

而PLC控制系统能够基于预设的程序和逻辑进行自动控制,无需人工干预,大大提高了操作效率。

可以通过PLC控制系统实现对闸门的定时启闭,根据特定的时间和条件来自动进行启闭动作,无需人工参与。

3. 实现远程监控随着现代化技术的发展,远程监控已经成为工业控制的一个重要趋势。

而PLC控制系统具有较好的通信能力,可以实现与上位机或者工业自动化系统进行连接。