32锻造锤上模锻工艺模锻

- 格式:ppt

- 大小:1.55 MB

- 文档页数:117

锻造工艺与模具设计-锤上模锻引言锤上模锻是一种传统的金属锻造工艺,它使用锤子和模具将金属加热至一定温度后进行锤击,使其塑性发生变化,并通过模具的形状来塑造金属的最终形态。

本文将介绍锤上模锻的工艺流程以及模具设计的要点和注意事项。

锤上模锻的工艺流程锤上模锻的工艺流程通常包括以下几个步骤:1.材料准备:选择适当的金属材料,并对其进行预处理,如去除表面氧化物、清除杂质等。

2.加热:将金属材料加热至适当的温度,以增加其塑性。

加热温度通常根据材料的种类和要求的锻造效果来确定。

3.锤击:在金属材料达到适当温度后,使用锤子对其进行锤击。

锤击力度和频率需根据材料的塑性和形状来调整,以达到锻造工件的要求。

4.模具设计:根据锻造工件的形状和尺寸要求,设计制作适用的模具。

模具应具有足够的强度和刚度,以承受锤击的力量,并能形成金属的预期形状。

5.成品处理:锻造完成后,对锻造工件进行必要的处理,如退火、淬火、表面处理等,以提高其性能和外观质量。

模具设计的要点和注意事项1. 模具材料的选择模具材料应具有足够的硬度和强度,以抵抗锤击力量的作用。

常用的模具材料有合金工具钢、高速钢等。

在选择模具材料时,还需要考虑其热膨胀系数和导热性能,以确保模具在高温条件下能保持形状稳定性。

2. 模具结构设计模具的结构设计应考虑到工件的形状和尺寸要求,以及锤击的力量和频率。

模具应具有足够的强度和刚度,以承受锤击的力量,并能准确地形成金属的预期形状。

同时,模具的结构应合理,方便装卸和调整,以提高生产效率。

3. 模具表面处理模具的表面处理对于形成工件的表面质量和精度非常重要。

常用的表面处理方法包括电火花加工、抛光、渗碳等。

表面处理可以改善模具的耐磨性和抗粘附性,以减少模具的磨损和延长使用寿命。

4. 模具的维护与保养模具在锤上模锻过程中会受到较大的冲击和热应力,因此需要定期进行维护和保养,以确保其性能和使用寿命。

维护和保养包括清洁、修复损坏、润滑等工作。

主讲教师:刘维锤上模锻工艺根据所用锻压设备及其锻造变形方式,通常将模锻分为锤上模锻、压力机模锻及平锻机模锻等。

模锻锤包括蒸汽空气模锻锤、无砧座锤、高速锤和液压模锻锤。

蒸汽空气模锻锤应用最普遍,一般简称为模锻锤。

锤上模锻工艺在压力作用下,毛坯在锻模型腔中被迫产生塑性变形,从而获得比自由锻更高质量的锻件。

它是大批量锻件生产的主要方法,具有以下特点:①金属在型腔中的变形时在锤头的多次打击下逐步完成的,锤头的冲击力使金属变形,可利用金属的流动惯性,迫使金属充填型腔。

②在锤上可实现多工步成形,锤头打击速度快,生产效率高。

③模锻锤的导向精度不高,锤头行程不固定,模锻件的尺寸精度不高。

④无顶出装置,锻件出模困难,模锻斜度可适当大些。

⑤生产操作方便,劳动强度比自由锻小。

模锻件的分类●按照锻件分模线和主轴线(通过锻件各截面重心的连线在平面图上的投影)的形状以及锻件在平面图上轮廓尺寸比例,将模锻件分为:短轴类锻件长轴类锻件复杂类锻件模锻件的分类短轴类锻件:锻件在平面图上两个相互垂直方向的尺寸相等或相接近,在水平面上的投影为圆形或方形。

主要变形工步的锤击方向与主轴线平行,模锻时金属沿高度、宽度、长度方向同时流动,属于体积变形。

如齿轮、法兰盘、十字头等锻件。

模锻件的分类长轴类锻件:轴线的长度大于其它两个方向的尺寸,锤击方向与轴线垂直,金属沿主轴线流动小,主要沿高度和宽度方向流动。

如连杆和直轴等。

模锻件的分类复杂类锻件:具有短轴类和长轴类两类锻件特征的组合。

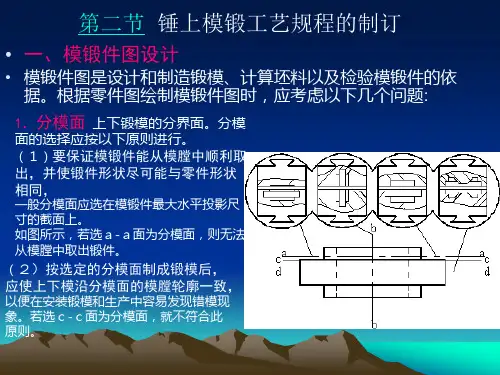

模锻件的工艺性便于锻后拔模:如图所示零件,上、下端面及柱面上均带有侧凹,不论将分型面设于什么位置,都不能保证锻后拔模,因此,必须增设锻造余块(敷料)改变锻件外形轮廓。

模锻件的工艺性力求形状简单、对称,避免截面差别过大的凸起、凹入或壁厚过薄:图a)所示零件最小和最大截面之比小于0.5,而且凸缘直径与壁厚相差过大,模锻时,凸缘端部不易充满,容易粘模。

而且凸缘厚度过薄,锻模散热性差。

试述锤上模锻的锻模模膛的分类试述锤上模锻的锻模模膛的分类导读:锤上模锻是一种重要的金属成形工艺,利用锤击力和模具来改变金属材料的形状。

在锤上模锻过程中,锻模模膛扮演着至关重要的角色。

锻模模膛的分类影响着锻造过程中的成形效果和产品质量。

本文将对锤上模锻的锻模模膛进行分类,并探讨各种分类的特点和适用范围。

一、概述锤上模锻是一种通过锤击力和模具来改变金属材料形状的金属成形工艺。

在这个过程中,锻模模膛起着举足轻重的作用。

锤上模锻的锻模模膛可以分为凸显模和凹显模两大类。

二、凸显模凸显模是一种锻模模膛,在锤上模锻过程中,模具凸显的部分直接作用于金属坯料上。

凸显模主要分为顶凸模和侧凸模两种类型。

1. 顶凸模顶凸模是一种将锻模模膛的凸起部分应用到金属坯料顶部的模膛。

顶凸模最常见的应用是制作各种形状的头部或者凸起部分的零件。

汽车发动机曲轴的制作就是利用顶凸模进行锻造。

2. 侧凸模侧凸模是一种将锻模模膛的凸起部分应用到金属坯料的侧面的模膛。

侧凸模常见于制作各种形状独特、有倾斜或有外部扩张的零件。

飞机发动机叶片的制作中,常使用侧凸模进行锻造。

三、凹显模凹显模是一种锻模模膛,在锤上模锻过程中,模具的凹陷部分直接作用于金属坯料。

1. 水平凹显模水平凹显模是一种将锻模模膛的凹陷部分逐渐向下凹陷的模膛。

水平凹显模适用于制作有平底或者表面平直的零件。

制作锻件的平底孔就需要使用水平凹显模。

2. 垂直凹显模垂直凹显模是一种将锻模模膛的凹陷部分逐渐向内凹陷并延伸的模膛。

垂直凹显模常见于制作有内腔或者空心结构的零件。

制作镂空结构的锻件就需要使用垂直凹显模。

四、总结与展望通过本文的论述,我们可以了解到锤上模锻的锻模模膛的分类及其特点。

凸显模适用于制作有凸起部分的零件,而凹显模适用于制作有凹陷部分或内腔结构的零件。

选择适当的锻模模膛类型对于保证锻件的形状和质量至关重要。

未来,随着技术的不断革新和工艺的进步,锤上模锻的锻模模膛分类也将不断发展和完善。

塑性成形工艺第十一章锤上模锻工艺及模具设计锤上模锻工艺是一种常见的金属塑性成形工艺,通过锤击和挤压金属材料,使其在锻模的作用下得到塑性变形,从而得到所需形状和尺寸的零件。

本文将从锤上模锻工艺及模具设计两个方面进行详细介绍。

一、锤上模锻工艺锤上模锻工艺是将预热好的金属坯料放置于模具中,通过锤击和挤压使其在模具的作用下得到塑性变形,从而得到所需形状和尺寸的零件。

具体的工艺流程如下:1.材料选择:根据零件的要求选择合适的金属材料,并对其进行预热处理,以提高其塑性和可锻性。

2.模具设计:根据零件的形状和尺寸要求,设计和制造适用的锻模。

3.预热坯料:将金属坯料放入预热炉中对其进行预热处理,使其达到适合锻造的温度。

4.放料:将预热好的金属坯料取出,放置于模具中。

5.锤击和挤压:用锤子对金属坯料进行锤击和挤压,使其在模具的作用下得到塑性变形,并逐渐冷却固化。

6.去毛刺:在锻造后对零件进行去除表面的毛刺处理。

7.检验和整形:对锻造后的零件进行质量检验,如尺寸、表面质量等,并进行修整和整形。

二、模具设计模具是实现锤上模锻工艺的重要工具,合理的模具设计能够保证锻件的形状和质量。

以下是模具设计的一些要点:1.模具材料:模具需要具有足够的硬度和耐磨性,常用的模具材料有合金工具钢、合金炉电极材料等。

2.模具结构:模具应具有足够的强度和刚度,能够承受锻造过程中的冲击和挤压力。

模具的结构应尽可能简单,易于制造和安装。

3.模具尺寸:模具的尺寸应根据零件的形状和尺寸要求进行合理确定。

模具的开裂数量和形式、上、下模的高度和准确度等都需要进行细致的计算和设计。

4.模具润滑:模具表面应涂抹适当的润滑剂,以减小模具与金属之间的摩擦力,提高成形性能。

5.模具冷却:模具内部应设置冷却装置,以保持模具在工作过程中的合适温度,减少模具磨损和延长使用寿命。

总之,锤上模锻工艺及模具设计是塑性成形工艺中的重要环节。

通过合理的工艺流程和模具设计,可以获得形状和尺寸精确的零件,并满足各种机械零件的使用要求。

锤上模锻的锻模结构

锤上模锻是一种传统的金属加工方法,它可以通过高速冲击力将金属材料塑造成所需形状。

而锤上模锻的锻模结构则是保证锻造过程顺利进行的关键。

锤上模锻的锻模结构一般包括上下两部分:上模和下模。

上模通常由锤头和锤柄组成,而下模则由模座和底座构成。

上模是锤上模锻过程中直接接受冲击力的部分。

锤头是用来传递由锤击力产生的冲击力的,它需要具备高强度和耐磨损的特性。

锤柄则负责将冲击力传递到锤头,并且要能承受锤击时的反冲力。

锤柄通常由高强度合金材料制成,以保证其强度和耐用性。

下模是锤上模锻过程中用来塑造金属材料的一侧。

模座是下模的支架,它需要具备足够的强度来承受锤击力和金属材料的压力。

底座则是用来固定模座的,它需要具备稳固的特性,以确保下模在锤击过程中不会移动。

为了提高锤上模锻的效率和质量,锻模结构还可以增加一些辅助部件,如导向装置和定位装置。

导向装置可以确保上模和下模在锤击过程中的准确对齐,以避免偏移和变形。

定位装置则可以确保上模和下模在多次锤击过程中保持相对位置的稳定。

锤上模锻的锻模结构是为了实现金属材料塑性加工过程中冲击力的传递和形状塑造而设计的。

它需要具备高强度、耐磨损和稳定性的特点,以确保锻造过程的顺利进行,并获得满足要求的产品质量。

1.体积成形(锻造、热锻):利用外力,通过工具或模具使金属毛坯产生塑性变形,发生金属材料的转移和分配,从而获得具有一定形状、尺寸和内在质量的毛坯或零件的一种加工方法。

2.自由锻:只用简单的通用性工具,或在锻压设备的上、下砧间直接使坯料成形而获得所需锻件的方法。

特点: 1、工具简单,通用性强,操作灵活性大,适合单件和小批锻件,特别是特大型锻件的生产。

2、工具与毛坯部分接触,所需设备功率比生产同尺寸锻件的模锻设备小得多,适应与锻造大型锻件。

3、锻件精度低,加工余量大,生产效率低,劳动强度大3.模锻:利用模具使坯料变形而获得锻件的锻造方法。

通过冲击力或压力使毛坯在一定形状和尺寸的锻模模腔内产生塑性模锻特点: (1)锻件形状较复杂,尺寸精度高; (2)切削余量小,材料利用率高,模锻件成本较低; (3)与自由锻相比,操作简单,生产率高;(4) 设备投资大,锻模成本高,生产准备周期长,且模锻件受到模锻设备吨位的限制,适于小型锻件的成批和大量生产。

变形获得锻件4.锻造工艺流程:备料---加热---模锻---切边、冲孔—热处理—酸洗、清理---校正5.锻造用料:碳素钢和合金钢、铝、镁、铜、钛等及其合金。

材料的原始状态:棒料、铸锭、金属粉末和液态金属。

6.一般加热方法:可分为燃料(火焰)加热和电加热两大类。

7.钢在加热时的常见缺陷:氧化、脱碳、过热、过烧、裂纹8.自由锻主要工序:镦粗、拔长、冲孔、扩孔9.使坯料高度减小,横截面增大的成形工序称为镦粗。

镦粗分类:完全镦粗、端部镦粗、中间镦粗10.镦粗的变形分析:难变形区、大变形区、小变形区11.镦粗工序主要质量问题:①锭料镦粗后上、下端常保留铸态组织②侧表面易产生纵向或呈45度方向的裂纹③高坯料镦粗时常由于失稳而弯曲。

防止措施: 1、使用润滑剂和预热工具 2、采用凹形毛坯 3、采用软金属垫 4、采用叠镦和套环内镦粗 5、采用反复镦粗拔长的锻造工艺12.使坯料横截面积减小而长度增加的成形工序叫拔长13.在坯料上锻制出透孔或不透孔的工序叫冲孔14.冲孔的质量分析:走样、裂纹、孔冲偏15.减小空心坯料壁厚而增加其内、外径的锻造工序叫扩孔16.采用一定的工模具将坯料弯成所规定的外形的锻造工序称为弯曲17.扭转是将坯料的一部分相对于另一部分绕其轴线旋转一定角度的锻造工序18.按成形方法的不同,模锻工艺可分为开式模锻、闭式模锻、挤压和顶镦四类19.模具形状对金属变形流动的影响:⑴控制锻件的最终形状和尺寸⑵控制金属的流动方向⑶控制塑性变形区⑷提高金属的塑性⑸控制坯料失稳提高成形极限20.开式模锻变形过程:第Ⅰ阶段是由开始模压到金属与模具侧壁接触为止;第Ⅰ阶段结束到金属充满模膛为止是第Ⅱ阶段;金属充满模膛后,多余金属由桥口流出,此为第Ⅲ阶段。