MOST法_动作分析及时间研究

- 格式:ppt

- 大小:1017.00 KB

- 文档页数:41

MOST定标准工时介绍MOST(英文全称:Method of Standard Time,即标准工时方法)是一种用于确定生产过程中工时标准的工程技术方法。

它被广泛应用于工业生产中,能够帮助企业提高生产效率、降低成本,实现生产工时的合理规划与控制。

一、MOST定标准工时的原理和意义MOST定标准工时是从研究和分析作业者手势的角度出发,通过对作业活动的时间测定,确定各类操作活动的工时标准,以实现生产过程中的工时控制和流程改进。

MOST定标准工时的原理主要包括四个步骤:观察、测量、分析和合理化。

在观察阶段,研究人员通过观察和描述作业者的动作姿势和手势来了解和把握作业活动的具体内容。

在测量阶段,研究人员使用停表、计数器等工具对作业活动的时间进行测量和记录。

在分析阶段,研究人员对测量结果进行分析和比较,找出生产过程中存在的问题和改进的空间。

在合理化阶段,研究人员通过优化生产工艺和流程,提出改进措施,从而达到提高生产效率和降低成本的目标。

MOST定标准工时的意义主要体现在以下几个方面:1.为企业提供合理的工时标准,实现生产工时的有效控制;2.为企业制定生产计划和方案提供依据,提高生产计划的准确性和可行性;3.为企业评估和优化生产过程提供科学依据,降低生产过程中的浪费和损耗;4.为企业提供参考和借鉴,实现生产工艺的标准化和规范化。

二、MOST定标准工时的应用范围MOST定标准工时方法可以适用于各类生产制造型企业,尤其适合小、中型企业运用。

它的应用范围主要包括以下几个方面:1.车间生产线:对车间生产线上的各类作业活动进行观察、测量和分析,制定生产过程中的工时标准,提高生产效率;2.装配线:对装配线上的各个操作活动进行时间测量和分析,形成作业时间规定曲线,实现装配过程的工时控制;3.物流系统:对物流系统中的各个环节进行时间测量和分析,优化物流过程,提高物流效率;4.工艺流程:对工艺流程中的各个环节进行时间测量和分析,找出瓶颈环节和改进空间,优化工艺流程;5.办公室工作:对办公室工作中的各类行政、人力资源等活动进行时间测量和分析,提高工作效率。

一.选择题(单选题,共25题,每题1分,共25分)1.工业工程的最终目的是(D)。

A.改善工作环境 B.减轻劳动强度 C.提高产量D.提高生产率2.工业工程技术人员主要从事生产系统的设计和()。

A.管理B.实施C.再设计(p31) D.维护3.工业工程的功能是对生产系统进行规划、设计、评价、()。

A.改善 B.实施 C.维护 D.创新(p29)4.某一给定时期的产出量与投入量之比是(D)。

A.单要素生产率 B.多要素生产率 C.全要素生产率 D.静态生产率(p14)5.工作研究是工业工程体系中最重要的基础技术,它包括()两大技术。

A.方法研究和作业测定(p36) B.人因工程和动作分析 C.工作分析和工作设计 D.运筹学和系统工程技术6.工艺程序分析的分析改进对象包括加工和()。

A.等待 B.搬运 C.检验(p55) D.储存7.对产品生产过程中搬运、储存、等待等隐藏成本进行分析时,通常选用()。

A.布置和经路分析 B.作业分析 C.流程程序分析(p67) D.工艺程序分析8.作业分析研究的最小单位是()。

A.程序 B.工序 C.操作(p109) D.动作9.程序分析的符号“D”表示()。

A.搬运 B.检验 C.等待(p98 停滞) D.储存10.()可用于分析一名操作者同时操作多台机器的情况。

A.流程程序分析B.人-机作业分析(p110) C.联合作业分析 D.双手作业分析11.()可用于发现作业现场的工具、物料、设备等的不合适的放置情况。

A.布置和经路分析 B.动作分析 C.双手作业分析 D.流程程序分析12.为了了解共同作业时每个作业人员的作业率,一般可采用()。

A.人-机作业分析B.联合作业分析C.闲余能力分析D.流程程序分析13.动素分析中,动素符号“→”表示()。

A.移物 B.寻找 C.伸手D.选择(p135)14.在动素分析中,将动素分为有效动素、辅助动素和无效动素,()属于无效动素,一定要设法取消。

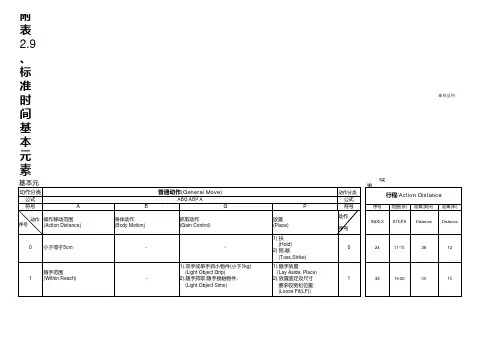

MTM(Methods Time Measure)方法時間衡量時間研究系統介紹IE:Ronaldo.RenJan18th.2007目录1、MTM简介........................................P03-P092、MTM理论介绍.................................P10-P203、MTM实例解析.................................P21-P264、课程总结..........................................P27-P305、取得更多信息...................................P31-P311、MTM简介1.1、MTM时间研究系统的历史沿革预定时间系统(Predetermined time System)简称PTS法,在我国常称预定时间标准(法),是国际公认的制定时间标准的先进技术。

它的最显着特点是利用预先为各种动作制定的时间标准来确定进行各种操作所需要的时间,而不是通过直接观察或测定。

由于它能够精确地说明动作并加上预定时间工时值,避免了现场测时或统计抽样中的随机性和不确定性,有比用其它方法获得的数据具有更大的一致性,且客观准确。

目前存在许多不同的PTS系统,这些PTS系统的不同之处涉及数据应用的水平和范围、动作分类、时间单位等。

从本质上讲,这些预定时间体系是一套动作时间表,并附加上关于动作时间值使用的解释性规则和介绍。

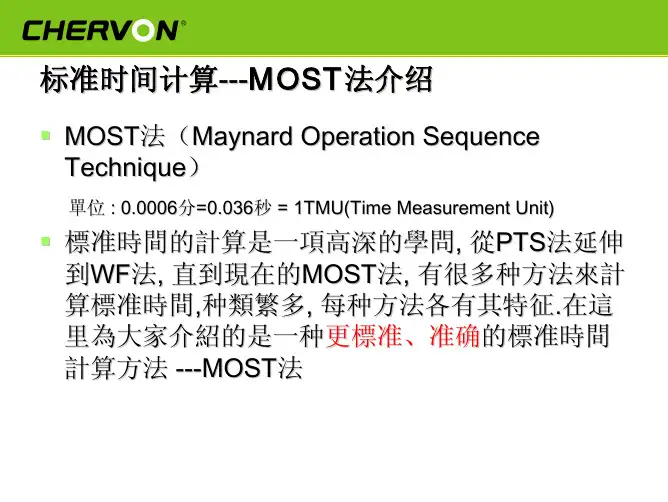

在时间研究的分析者应用工作因素法、方法时间衡量(Methods Time Measurement,MTM)或梅纳德操作系列技术(Mayonard operations sequence technique,MOST)体系之前,大部分公司要求在实际应用这项技术获得证书过程中进行大量的培训。

吉尔布雷斯用来细分或手眼动作的“动素",是进行动作研究的基本概念。

一.二.三.填空题:1.标准时间=观测时间*评比系数/正常评比*(1+放宽率)2.1MOD=0.129秒3.平准化法:将熟练,努力,工作环境和一致性四者作为衡量工作的主要评比因素,每个评比因素再分为超佳﹑优﹑良﹑平均﹑可﹑欠佳六个高低程度的等级.4.测时方法有归零法周程测时法累积计时法连续测时法四种.5. MOST是Management Operation Standard Technique的缩写,即动作分析方法.6.动作分析方法有目视动作分析动素分析影片分析三种.7.动作经济原则的四大黄金准则(ECRS)取消, 合并,重排,简化.8.人体的动作分为5等级.人体动作应尽可能用低等级动作得到满意的结果.9. 动素分析(Therblig)的基本动作元素有18种.10. 工作抽样中获得记录结果的概率分布为正态分布。

11, 最早提出科学管理的人是美国,国的泰勒;12, 工业工程-‘IE’是INDUSTRIAL ENGINEERING两英文单词的缩写;13, 标准时间由作业时间和宽放时间组成;14, 生产的四要素指的是人员,机械设备,原材料和方法;15, 写出以下工程记号分别代表的内容:○--- (加工) ◇---- (质量检查)﹔□--- (数量检查) ▽----- (储存)16.美国工业工程师学会(AIIE)于1955年正式提出,后经修订的定义,其表述为:“工业工程是对人员、物料、设备、能源和信息所组成的集成系统进行设计、改善和设置的一门学科,它综合运用数学、物理学和社会科学方面的专门知识和技术,以及工程分析和设计的原理与方法,对该系统所取得的成果进行确定、预测和评价。

”17.IE的核心是降低成本、提高质量和生产率。

18.IE的功能具体表现为规划、设计、评价和创新等四个方面。

19.物料需求计划系统,简称_MRP_系统。

20. 模特法(MOD)将人体基本动作划分为两类,它们是移动动作和终结动作。

21.模特法将动作归纳为21种。

工业工程专业部分题库(及答案)一.填空题:1.标准时间=观测时间*评比系数/正常评比*(1+放宽率)2.1MOD= 0.129 秒3.平准化法:将熟练,努力,工作环境和一致性四者作为衡量工作的主要评比因素,每个评比因素再分为超佳、优、良、平均、可、欠佳六个高低程度的等级.4.测时方法有归零法周程测时法累积计时法连续测时法四种.5. MOST是Management Operation Standard Technique的缩写,即动作分析方法.6.动作分析方法有目视动作分析动素分析影片分析三种.7.动作经济原则的四大黄金准则(ECRS)取消, 合并,重排,简化.8.人体的动作分为5等级.人体动作应尽可能用低等级动作得到满意的结果.9. 动素分析(Therblig)的基本动作元素有18种.10. 工作抽样中获得记录结果的概率分布为正态分布。

11, 最早提出科学管理的人是美国,国的泰勒;12, 工业工程-‘IE’是INDUSTRIAL ENGINEERING两英文单词的缩写;13, 标准时间由作业时间和宽放时间组成;14, 生产的四要素指的是人员,机械设备,原材料和方法;15, 写出以下工程记号分别代表的内容:○--- (加工) ◇---- (质量检查);□--- (数量检查) ▽----- (储存)16.美国工业工程师学会(AIIE)于1955年正式提出,后经修订的定义,其表述为:“工业工程是对人员、物料、设备、能源和信息所组成的集成系统进行设计、改善和设置的一门学科,它综合运用数学、物理学和社会科学方面的专门知识和技术,以及工程分析和设计的原理与方法,对该系统所取得的成果进行确定、预测和评价。

”17.IE的核心是降低成本、提高质量和生产率。

18.IE的功能具体表现为规划、设计、评价和创新等四个方面。

19.物料需求计划系统,简称_MRP_系统。

20. 模特法(MOD)将人体基本动作划分为两类,它们是移动动作和终结动作。

标准工时测量与MOST®方法培训时间:2019年3月22-23广州 7月19-20深圳 11月22-23日深圳培训对象:工业工程IE(主管/工程师);产品技术(主管/工程师);生产部(主管/管理员);计划/企划部(主管/工程师)培训费用:3600元/人(含培训费,资料,发票,午餐)咨询电话:400-086-8596认证费用:中级证书1000元/人;高级证书1200元/人(参加认证考试的学员须交纳此费用,不参加认证考试的学员无须交纳)备注:1.高级证书申请须同时进行理论考试和提交论文考试,学员在报名参加培训和认证时请提前准备好论文并随理论考试试卷一同提交。

2.凡希望参加认证考试之学员,在培训结束后参加认证考试并合格者,由“香港国际职业资格认证中心HKTCC”颁发与所参加培训课程专业领域相对应证书。

(国际认证/全球通行/雇主认可/联网查询)。

3.课程结束后20日内将证书快递寄给学员;∵〖课程背景〗标准工时(Standard Time)是所有制造业必不可少的一种管理绩效测评尺度。

19世纪后期起源于美国,至今已有一百多年的历史,历经改进,ST的运算和评估方法已越来越科学,越来越简便,为企业的绩效提升立下了汗马功劳!日本的制造业几乎100%拥有ST评估系统,然而国内很多企业的标准工时系统仍然存在大量问题,制定标准工时的部门与使用标准工时的部门几乎天天爆发“战争”,对成本管理/资源配制/效率管理/加工费测评等缺少根本性的有效工具和科学性。

MOST®,即梅纳德操作排序技术(Maynard Operation Sequence Technique),是拥有知识产权保护的标准作业时间测量的系统方法,目前被广泛用于从美国、欧洲、日本到印度、东南亚等世界各大顶级公司。

它把操作人员的工作任务分解为多个动作单元,然后根据动作的性质和距离赋予时间值,从而可以很方便并客观的得到操作人员执行工作任务所需要的标准时间;在分析操作人员的作业动作的同时,还很容易的发现作业动作中的浪费,通过改善而提高作业效率。