前模油缸抽芯滑块防后退机构

- 格式:ppt

- 大小:2.09 MB

- 文档页数:11

模具各零件的作用总汇零件作用3、模板:与底板共同支撑整套模具;开关未接通,此时线路断开,前后 模不能合模, 从而保证前模不会因顶针没退到位而撞到顶针, 损坏; 5、顶棍孔:在成形完成后,顶棍推顶针板,顶针板向前推进, 6、水口拉杆:用于开模时将水口板拉开,从而使水口易取出; 7、导柱:在前后模合模时起到导向作用(共 4 支); 模具中的“导柱”也叫“导向柱”,作用就是导向。

模具的导向装置的作用是引导上模与下模以正确位置对合。

是导柱导套。

8、水路接口:当模具在生产时模具温度不断升高,运水可让模具在一个恒温下生产,从而保证产品的稳定性;9、斜导柱:在开模时若行位的弹簧不起作用时,则斜导处会带动行位向后退出(斜导处固定在前模上的)又叫斜边或弯销:用作动滑块做反复运动;10、铲机:在合模时依靠斜面将行位向前推进,铲机固定在前模上(铲机与行位的配合面为斜面);11、行位:装于后模上;12、行位垫片:用于增加行位的耐磨性;(产品有扣位,所以需要做行位) 13、回针:在顶针顶出和后退时起导向作用,并保证在前后模合模后,因回针和前模模胚接触,所以可以顶针板退到位 (共 4支);(产品在顶出时是依靠顶针,斜顶,司筒顶出的)14、司筒针:固定于底板上,顶针板顶出时,司筒针保持不动;在司筒针杯头处锁上一个无头螺丝,无头螺丝的直径视模具的大小而定,如小模具,即取 5MM的距离,大模具即 10MM 。

1、唧咀(浇口套):与啤机射嘴直接接触,啤机射胶时须经过唧咀才进入模芯 2、定位环(圈):用于模具上啤机(模架)时方便对位; 4、顶针保护开关:在顶针板未退回到位时,这样避免了模具的从而将产品顶出;最常见的导向装置就15、司筒:当产品上有环形骨位,而且骨位的深度比较高,出模时易粘模时,则要考虑做司筒;司筒有顶出作用,司筒是固定在顶针板上的。

16、斜顶:出模时,斜顶沿着斜方向向上顶(角度90°),斜顶出模后,斜顶与产品扣位之间距离要有以上,才能保证产品出模不会扣到斜顶;17、司筒(顶管):将产品从模芯顶出,作用与顶针相同,但一般用于制品中心带有细孔的圆柱时的脱模;18、司筒针:用于制品的柱位孔成型,配合司筒使用,并不是脱模用途;19、支撑柱(撑头):承托B板,因注塑时受压变型;从面板底部锁螺丝到B 板底部;20、垃圾钉:承托着顶针板,由于其面积较少,可防止垃圾积在上面,令顶针板不平或变形;从顶针板底部画起;21、运水孔:用于模具的有效冷却,使模温保持在一定的范围内;22、喉咀:安装在模具运水孔上的,用来连接啤机的冷却水喉,一般用铜制造;23、拉料杆:A、分流道拉料杆:因分流道中所存的塑料不易脱落,便于开模时冷料脱落;B、浇口拉料杆:在开模时从浇口套内拉出主流道凝料便于与注塑机喷嘴分离, 一般在冷料穴的尽端,拉料杆直径等于浇口内径大端的直径,以便沟住冷料;24、滑块:是完成侧面抽芯的重要零件,配合导滑槽使用,用斜导柱带动其进行侧抽芯;25、行位(滑块槽):是滑动横模,一般在制品侧面有凹凸形状时使用,分矩行(T 型槽)和燕尾型,使滑块带动成型芯平稳而准确侧抽芯,其宽度公差可放宽;26、弹簧:起复位作用;27、小拉杆:同拉杆作用相同,起限位作用,为双分型面模具(细水口)中主要配件;28、限位钉(止动块):起限位作用,模架中常用于顶板限位(于B板反面或顶板正面);限位针:限制顶针板的顶出行程;29、排气槽:用于排出模具内本身的空气以及因塑料受热而产生的气体。

油缸式夹紧机构的原理及应用油缸式夹紧机构是一种常见的夹紧装置,在机械制造中广泛应用。

它的原理是通过油压将油缸内的活塞推动夹紧机构,从而实现夹紧零件的作用。

这种夹紧机构具有结构简单、夹紧力大、稳定性好等优点,因此被广泛应用于金属加工、机械加工等行业中。

该机构主要由油袋、油缸、活塞、油管以及夹紧机构等几部分组成。

当油袋中的油液被泵入油缸时,活塞被压力推动向夹紧机构方向运动,从而实现夹紧零件的目的。

在夹紧过程中,液压传递的作用使得夹紧力得到了大幅提升,从而确保了夹紧的可靠性和有效性。

油缸式夹紧机构的应用范围非常广泛,主要体现在以下方面:1. 金属加工油缸式夹紧机构在金属加工行业中应用广泛,如在加工车件时,它可以夹紧工件,保证工件稳定地进行加工,从而提高加工的质量和效率。

2. 机械加工在机械加工方面,油缸式夹紧机构也占有重要的应用地位。

例如在铣削机、磨床等机床上,通过该机构可以实现零件夹紧,从而确保了加工精度和效率。

3. 工程机械油缸式夹紧机构同样适用于工程机械领域。

例如在挖掘机、推土机等工程机械上,通过该机构可以夹紧钢管等零件,从而保证了机械的安全性和稳定性。

总之,油缸式夹紧机构以其可靠性、高效性、使用广泛等特点,成为了机械制造中的重要夹紧装置之一。

在日常使用中,我们应注意机构的维护和保养,从而延长其使用寿命,提高工作效率。

关于什么样的数据有关,这个还需要根据具体的情况来确定。

以下列出了一个可能的数据,作为例子进行分析:数据:某公司2018年到2021年四年的营业额数据2018年:3000万元2019年:3600万元2020年:4000万元2021年:4200万元对于这个数据,我们可以进行以下方面的分析:1. 总体趋势从整体上看,该公司的营业额呈现逐年上升的趋势,2018年至2021年的营业额分别为3000万元、3600万元、4000万元、4200万元。

这反映了该公司的经营状况逐年向好,并且近年的增长速度有所加快。

第十一章抽芯机构当制品具有与开模方向不同的内侧孔、外侧孔或侧凹时,除极少数情况可以强制脱模外,一般都必须将成型侧孔或侧凹的零件做成可移动的结构。

在制品脱模前,先将其抽出,然后再从型腔中和型芯上脱出制品。

完成侧向活动型芯抽出和复位的机构就叫侧向抽芯机构。

从广义上讲,它也是实现制品脱模的装置。

这类模具脱出制品的运动有两种情况:一是开模时优先完成侧向抽芯,然后推出制品;二是侧向抽芯分型与制品的推出同时进行。

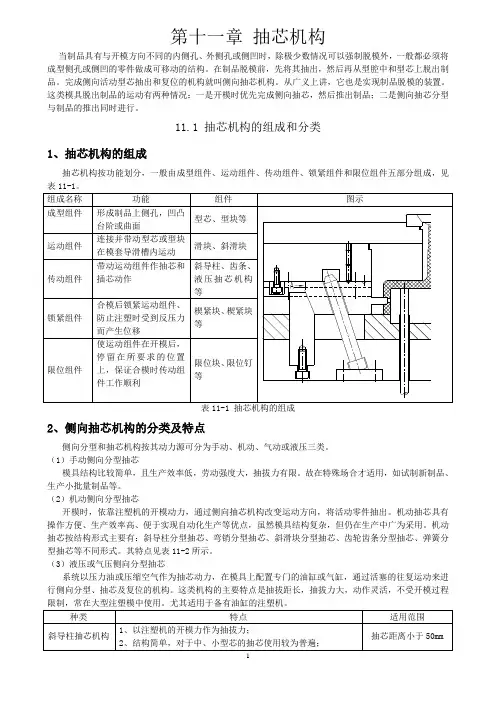

11.1 抽芯机构的组成和分类1、抽芯机构的组成抽芯机构按功能划分,一般由成型组件、运动组件、传动组件、锁紧组件和限位组件五部分组成,见表11-1 抽芯机构的组成2、侧向抽芯机构的分类及特点侧向分型和抽芯机构按其动力源可分为手动、机动、气动或液压三类。

(1)手动侧向分型抽芯模具结构比较简单,且生产效率低,劳动强度大,抽拔力有限。

故在特殊场合才适用,如试制新制品、生产小批量制品等。

(2)机动侧向分型抽芯开模时,依靠注塑机的开模动力,通过侧向抽芯机构改变运动方向,将活动零件抽出。

机动抽芯具有操作方便、生产效率高、便于实现自动化生产等优点,虽然模具结构复杂,但仍在生产中广为采用。

机动抽芯按结构形式主要有:斜导柱分型抽芯、弯销分型抽芯、斜滑块分型抽芯、齿轮齿条分型抽芯、弹簧分型抽芯等不同形式。

其特点见表11-2所示。

(3)液压或气压侧向分型抽芯系统以压力油或压缩空气作为抽芯动力,在模具上配置专门的油缸或气缸,通过活塞的往复运动来进行侧向分型、抽芯及复位的机构。

这类机构的主要特点是抽拔距长,抽拔力大,动作灵活,不受开模过程11.2 抽芯机构的设计要点1、模具抽芯自锁自锁:自由度F≥1,由于摩擦力的存在以及驱动力方向问题,有时无论驱动力如何增大也无法使滑块运动的现象称为抽芯的自锁。

在注塑成型中,对于机动抽芯机构,当抽芯角度处于自锁的摩擦角之内,即使增大驱动力,都不能使之运动,因此,模具设计时必须考虑避免在抽芯方向上发生自锁。

前模哈夫模工作原理

前模哈夫模的工作原理主要是通过滑块斜运动脱离产品倒扣,这种斜运动与斜顶运动原理相同。

前模哈夫模有三种常用的滑块结构:

1. 拉勾+弹簧组合结构:主要动力依靠拉勾,弹簧起到辅助作用。

适用于滑块较小的模具,但需定期检查和更换弹簧,因为其稳定性相对较差。

2. 拉勾+氮气弹簧组合结构:主要动力同样依靠拉勾,氮气弹簧起到辅助作用。

氮气弹簧的弹力较大,稳定性更高,适用于滑块较大,特别是大中型汽车模具。

滑块斜面通常会做反铲设计,以防滑块后退。

3. 液压缸(油缸)驱动结构:这种结构的稳定性最好,适用于四面斜滑块较大的模具,特别是菜栏框模具。

如需了解更多信息,建议咨询专业技术人员获取帮助。

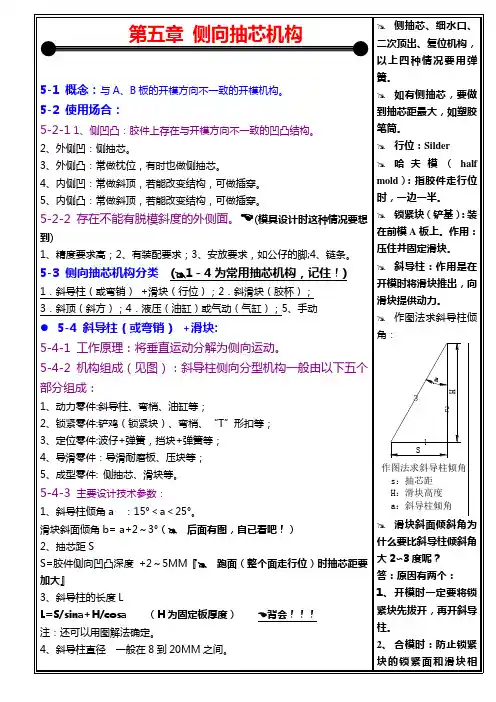

5-4-4 设计要点1、斜导柱的固定(见图):(1)后模外侧抽芯时斜导柱的固定;(2)后模内侧抽芯时斜导柱的固定;(3)前模外侧抽芯时通常不用斜导柱,而用弯销或“T”形扣。

撞。

斜孔的直径要比斜导柱的直径大Φ1∽Φ1.5;目的是为了让铲基先离开,否则会锁死。

滑块的导向和定位主要设计为T形槽。

图样可参考宋玉恒先生著的《塑料注射模具设计实用手册》耐磨块材料:DF2(油钢)耐磨块的标厚:8、10、12。

且要用杯头螺丝固定。

5-4:机构组成1、动力零件:斜导柱、弯销、油缸;2、锁紧零件:铲基、弯销、“T”形扣;3、定位零件:波仔+弹簧、挡块+弹簧4、导滑零件:导滑耐磨板、压块5、成型零件:侧抽芯、滑块斜导柱倾斜角大小决定因素:抽芯距(抽芯距越大,倾斜角越大);滑块高度(滑块越高,倾斜角越小)前模能走胶杯,不用行位;后模能走行位,不用胶杯。

能用斜顶不用内行;能用外行不走斜顶。

先粗加工,再热处理,最后精加工。

上弹簧,下挡块,1-限位钉2-弹簧3-滑块2、如何实现延时抽芯(见图):加大滑块上的斜孔。

3、滑块的导向定位及配合精度(H7/f7)。

4、什么情况下用压块:( ?见鬼,什么是压块?I don’t know.)(1)滑块尺寸较大;(2)模具精度较高;(3)模具寿命较高;(4)滑块往模具中心方向抽芯。

5、滑块滑离导向槽的长度应不大于滑块长的三分之一;6、滑块的定位装置a、弹簧+滚珠;b、弹簧+挡块。

见图。

7、滑块的运水;8、滑块斜面上的耐磨块;( 滑块斜面面积大时,长度大80MM时要加)9、锁紧块的固定与定位;➢以下是斜导柱大小和数量,滑块肩部尺寸的经验确定法滑块宽度20-30 30-50 50-100 100-150 >150斜导柱直径1/4”—3/83/8”—1/2”1/2”—5/8”1/2”至5/8”5/8”至1”斜导柱数量 1 1 1 2 2滑块肩宽3~55~77~88~1210~15滑块肩高5~88~108~1210~1515~205-4-5弯销+滑块侧向分型机构( 弯销规格:20*20)该机构常用于前模行位、后模内行位、延时抽芯和抽芯距较长等场合,其原理和斜导柱相似,但加工较复杂。

模具油缸防退装置模具油缸防退装置是模具油缸系统中的一种重要保护装置。

模具油缸是模具机械设备中常用的液压元件,用于控制模具的开合、顶升、顶出等动作。

在模具机械设备工作过程中,模具油缸会承受很大的液压力和冲击力,如果没有防退装置的保护,就会出现模具油缸的退回现象,导致模具无法保持所需位置,严重影响生产效率和产品质量。

模具油缸防退装置的作用是防止模具油缸在停机或失去动力的情况下发生退回现象,确保模具稳定停留在所需位置。

当系统停机或失去动力时,防退装置会自动锁住油缸,防止油液倒流,保持模具的位置。

一旦系统重新启动或恢复动力,防退装置会自动解锁,使油缸恢复正常工作。

模具油缸防退装置一般由防退阀、液控单向阀和螺旋弹簧组成。

防退阀是装在油缸上的一个阀门,用于控制油液的流动方向。

液控单向阀是安装在防退阀上的一个单向阀门,用于控制油液的流动压力。

螺旋弹簧是安装在液控单向阀上的一个装置,用于提供防退阀的锁定力,确保防退阀能够牢固锁定油缸。

当模具油缸停机或失去动力时,防退阀会自动关闭,阻止油液倒流。

同时,液控单向阀会通过液压力将防退阀锁定,使防退阀无法打开。

此时,螺旋弹簧会提供足够的力量将防退阀牢固锁定在油缸上,确保油缸的位置不会发生变化。

当系统重新启动或恢复动力时,液压力会消失,防退阀会自动打开,油液可以正常流动,模具油缸恢复正常工作。

模具油缸防退装置的使用具有很多优点。

首先,它能够有效防止模具油缸的退回现象,保持模具的位置稳定,确保生产过程的顺利进行。

其次,防退装置具有自动锁定和解锁的功能,无需人工干预,减少了操作的复杂性和人为失误的风险。

此外,防退装置的结构简单,安装方便,维护成本低,使用寿命长,能够满足不同工况下的需求。

然而,模具油缸防退装置也存在一些注意事项。

首先,防退阀和液控单向阀需要定期检查和维护,确保其正常工作。

其次,在安装和维护过程中,需要严格按照操作手册和安全规范进行操作,避免操作失误导致事故发生。

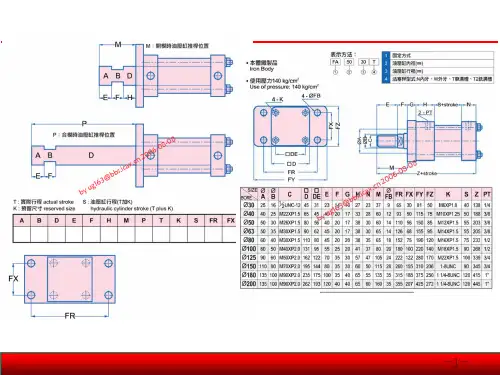

注塑模抽芯油缸的选取和使用油缸因其结构紧凑,工作时直线运动平稳,输出力大,在注塑模模具中得到越来越广泛的应用;但又因其工作效率低、控制繁琐,使其应用受到了一定的限制。

本文着重介绍了注塑模抽芯油缸的选取和使用,为油缸在注塑模抽芯及顶出机构设计中的选用提供了参考。

1注塑模中油缸抽芯及顶出常见结构1.1油缸用于定模抽芯定模抽芯用油缸驱动,可简化模具结构(图1)。

如果此处采用常规滑块抽芯,将使模具设计结构复杂,加工制造难度大,增加成本;利用油缸驱动抽芯,则大大简化模具结构,降低成本。

1.2油缸用于大行程滑块抽芯当滑块行程较大时,采用斜导柱抽芯,因斜导柱受力状况较差,容易损坏,并且模具体积较大,增加成本;用油缸代替斜导柱可以改善受力状况,确保抽芯动作平稳实现,并且可以减少模具体积,降低成本。

但需注意动作顺序的控制和滑块锁紧,以免动作错乱损坏模具或油缸锁紧力不足而无法封料,抽芯力不足而抽不动滑块。

图2为大行程抽芯实例(玩具枪管注塑模设计的局部结构)。

1.3油缸用于制品顶出在顶出行程超过注塑机顶出行程时,可考虑用油缸顶出,根据顶出时位置的不同,可分为从定模顶出和从侧向顶出。

在此类应用中,应注意油缸的安装位置,尽可能使油缸顶出力与顶出元件对顶杆组板的作用力构成平衡力系,减少顶杆组板的倾斜,使顶杆组板动作顺利(图3)。

2油缸驱动力的计算及选用一般情况下,在模具设计时通过类比的办法来选择油缸,对油缸驱动力不进行计算。

但如果没有类比对象或在一些不常见的场合选用油缸时,必须对油缸驱动力进行正确的计算,才能选择合适大小的油缸2.1油缸驱动力计算建立油缸力学模型(图4)。

由力的计算公式可知:F=PS式中:P———压强,PaS———受压面积,cm2从上面公式可以看出,由于油缸推动和拉动时受压面积不同,故所产生的力也不同,其力学公式如下:推力:F1=P×π(D/2)2=P×πD2/4拉力:F2=P×π[(D/2)2-(d/2)2]=P×π(D2-d2)/4式中:D———油缸内径,mmd———活塞杆直径,mm而在实际应用中,由于受运行效率的影响,还需加上一个负荷率β。

油缸止退阀工作原理

油缸止退阀是一种用于控制液压系统油缸回程速度的装置。

其主要作用是防止油缸在负载作用下突然向后退动,保证系统的安全稳定运行。

下面我将向大家介绍油缸止退阀的工作原理。

油缸止退阀一般由阀体、阀芯、弹簧等部件组成。

当液压系统工作时,液压油通过管道进入阀体,同时压力也作用在阀芯上。

阀芯上设有一个阻尼孔,通过调整阻尼孔的大小,可以控制油缸回程速度的大小。

当油缸向前运动时,液压油从阀体的进油口进入油缸,同时油缸的回程口被油缸止退阀关闭,防止液压油向后流动。

而当油缸需要回程时,阀芯会被压力推动向下移动,开启回程通道,液压油可以从回程口流回油箱,从而实现油缸的回程运动。

油缸止退阀的工作原理可以简单归纳为:在油缸向前移动时,阀芯关闭回程通道,阻止液压油的回流;而在油缸回程时,阀芯打开回程通道,允许液压油回流到油箱中。

通过合理调整阻尼孔的大小,可以控制油缸回程速度的快慢。

当阻尼孔较小时,液压油流过阻尼孔的速度较慢,油缸回程速度也相应较慢;而当阻尼孔较大时,液压油流过阻尼孔的速度较快,油缸回程速度也相应较快。

油缸止退阀在液压系统中起到了重要的作用,它能有效地控制油缸

的回程速度,保证系统的安全稳定运行。

无论是在工业生产中还是在日常生活中,我们都能看到油缸止退阀的应用,它给我们的生活带来了便利和安全保障。

希望通过本文的介绍,能让大家对油缸止退阀有更深入的了解。