精密超精密加工和特种加工方法

- 格式:ppt

- 大小:1.66 MB

- 文档页数:26

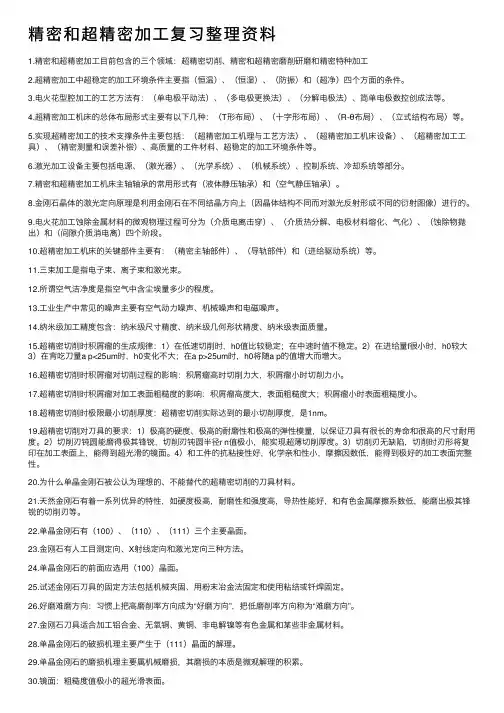

精密和超精密加⼯复习整理资料1.精密和超精密加⼯⽬前包含的三个领域:超精密切削、精密和超精密磨削研磨和精密特种加⼯2.超精密加⼯中超稳定的加⼯环境条件主要指(恒温)、(恒湿)、(防振)和(超净)四个⽅⾯的条件。

3.电⽕花型腔加⼯的⼯艺⽅法有:(单电极平动法)、(多电极更换法)、(分解电极法)、简单电极数控创成法等。

4.超精密加⼯机床的总体布局形式主要有以下⼏种:(T形布局)、(⼗字形布局)、(R-θ布局)、(⽴式结构布局)等。

5.实现超精密加⼯的技术⽀撑条件主要包括:(超精密加⼯机理与⼯艺⽅法)、(超精密加⼯机床设备)、(超精密加⼯⼯具)、(精密测量和误差补偿)、⾼质量的⼯件材料、超稳定的加⼯环境条件等。

6.激光加⼯设备主要包括电源、(激光器)、(光学系统)、(机械系统)、控制系统、冷却系统等部分。

7.精密和超精密加⼯机床主轴轴承的常⽤形式有(液体静压轴承)和(空⽓静压轴承)。

8.⾦刚⽯晶体的激光定向原理是利⽤⾦刚⽯在不同结晶⽅向上(因晶体结构不同⽽对激光反射形成不同的衍射图像)进⾏的。

9.电⽕花加⼯蚀除⾦属材料的微观物理过程可分为(介质电离击穿)、(介质热分解、电极材料熔化、⽓化)、(蚀除物抛出)和(间隙介质消电离)四个阶段。

10.超精密加⼯机床的关键部件主要有:(精密主轴部件)、(导轨部件)和(进给驱动系统)等。

11.三束加⼯是指电⼦束、离⼦束和激光束。

12.所谓空⽓洁净度是指空⽓中含尘埃量多少的程度。

13.⼯业⽣产中常见的噪声主要有空⽓动⼒噪声、机械噪声和电磁噪声。

14.纳⽶级加⼯精度包含:纳⽶级尺⼨精度、纳⽶级⼏何形状精度、纳⽶级表⾯质量。

15.超精密切削时积屑瘤的⽣成规律:1)在低速切削时,h0值⽐较稳定;在中速时值不稳定。

2)在进给量f很⼩时,h0较⼤3)在背吃⼑量a p<25um时,h0变化不⼤;在a p>25um时,h0将随a p的值增⼤⽽增⼤。

16.超精密切削时积屑瘤对切削过程的影响:积屑瘤⾼时切削⼒⼤,积屑瘤⼩时切削⼒⼩。

2213 精密加工与特种加工第一章概论 P1领会: 精密与特种加工技术基本概念,对材料可加工性和结构工艺性等的影响1.精密与特种加工技术基本概念精密加工含:微细加工、光整加工、精整加工特种加工(NTM):利用机、光、电、声、热、化学、磁、原子能的能源进行加工的非传统加工方法。

2.精密与特种加工对材料可加工性和结构工艺性的影响1)提高了材料的可加工性2)改变了零件的典型工艺路线3)大大缩短新产品试制周期4)对零件结构的设计产生很大的影响5)对传统的结构工艺性好与坏的衡量标准产生重要影响掌握: 精密与特种加工技术分类、应用特点1.按加工成形原理特点分类:1)去除加工(从工件上去除多余材料),分散流;2)结合加工(利用理化方法将不同材料结合在一起,分为附着<电镀、气相沉积>、注入<表面渗碳、离子注入>、连接 <焊接、粘接>),汇合流;3)变形加工——流动加工(利用力、热、分子运动等手段使工件产生变形改变其尺寸、形状、性能<锻造、锻造,液晶定向>),直通流。

2.按加工方法机理分类:传统加工(使用刀具进行切削加工)、非传统加工(利用机、电、声、热、化学、磁、原子能等能源进行加工)、复合加工(采用多种加工方法)3.技术特点:1)不主要依靠机械能,而主要依靠其他能量去除工件材料2)工具的硬度可低于被加工工件材料的硬度,有些不需要工具;3)加工过程中,工具与工件之间没有显著的机械切削力,适合精密加工低刚度零件;4.特种加工技术的应用:1)难切削材料的加工;2)特殊复杂型面的加工;3)各种超精密、光整零件的加工;4)特殊要求零件的加工。

可以加工任何硬度、强度、韧性、脆性的金属、非金属、复合材料,适合于加工复杂、微细表面、低刚度的零件,有些还进行超精密加工、镜面加工、光整加工及纳米级加工。

第二章金刚石刀具精密切削加工 P11领会:精密切削加工方法、种类及其实现条件,超精密机床组成及其关键部件1.超精密加工方法1)按加工方式分为:切削加工、磨料加工<固结磨料、游离磨料>、特种加工、复合加工;2)按机理分类:去除加工、结合加工、变形加工,还可分为传统加工(指利用刀具切削加工、固结磨料和游离磨料加工)、非传统加工(指利用电、磁、声、光、化学、核等能量对材料进行加工处理)、复合加工(多种加工方法结合),目前以切削、磨削、研磨的传统方法占主导。

第一章1、精密加工:加工精度在0.1~1μm、表面粗糙度在0.02~0.1μm之间的加工方法。

超精密加工:加工精度高于0.1μm、表面粗糙度小于0.01μm的加工方法。

2、现代制造技术的前沿:精密工程、微细工程、纳米技术。

3、现代机械工业致力于提过加工精度的原因:提高制造精度可以提高产品的性能和质量,提高其稳定性和可靠性;可以促进产品的小型化;增强零件的互换性,促进自动化装配。

4、精密和超精密加工的三个领域:超精密切削;精密和超精密磨削、研磨;精密特种加工。

5、超精密加工是一个系统工程:需要超精密的机床设备和刀具;需要超稳定的环境条件;还需要运用计算机技术进行实时检测,反馈补偿。

6、超精密机床设备的构成:主轴采用空气轴承、液体静压轴承,刚度高、动态性能好;采用精密数字伺服方式,内置CNC控制装置和激光干涉测长仪,实现随机测量定位;采用压电式微位移机构实现刀具的微量进给;采用恒温油淋浴系统,消除热变形;采用压电晶体误差补偿技术。

7、金刚石刀具的两个主要问题:晶面选择——各向异性,对刀具使用性能有重要关系;刀具研磨质量——切削刃钝圆半径r n,它关系到切削变形和最小切削厚度。

8、超精密加工时,金刚石刀具的性能、切削刃钝圆半径、最小切削厚度、积屑瘤等对提高切削表面质量、减少变质层和减少表面残留应力有直接关系。

9、工件材料对超精密切削有重要影响的主要原因:表面有不纯物;结晶的晶界出现阶梯;加工工件有残留应力和变形;对金刚石刀具的亲合性,产生粘结现象;晶体材料的各向异性,影响切削变形和表面质量。

10、检测:需要比加工精度高一个数量级的测量精度;采用激光干涉、非接触式测量。

11、超精密加工中的测量,包括机床超精密部件运动精度的检测(三点检测主轴回转误差、激光测量工作台运动精度)和加工精度的直接检测。

12、超稳定的加工环境条件:恒温、恒湿、防振、超净。

热变形产生的误差占全部误差的50%以上。

防振方法:防振沟、大底基、空气弹簧隔振。

精密加工和特种加工一、精密和光整加工精密加工是指在精加工之后从零件上切除很薄的材料层,以提高零件精度和减小表面粗糙度为目的的加工方法。

光整加工是指不切除或从零件上切除极薄材料层,以减小零件表面粗糙度为目的的加工方法。

1.研磨研磨是用研磨工具和研磨剂,从零件上研去一层极薄表面层的精加工方法。

研磨外圆尺寸精度可达公差等级IT6~IT5以上,表面粗糙度可达R a为0.1μm ~0.08μm。

研磨的设备结构简单,制造方便,故研磨应用在高精度和精密配合的零件加工中。

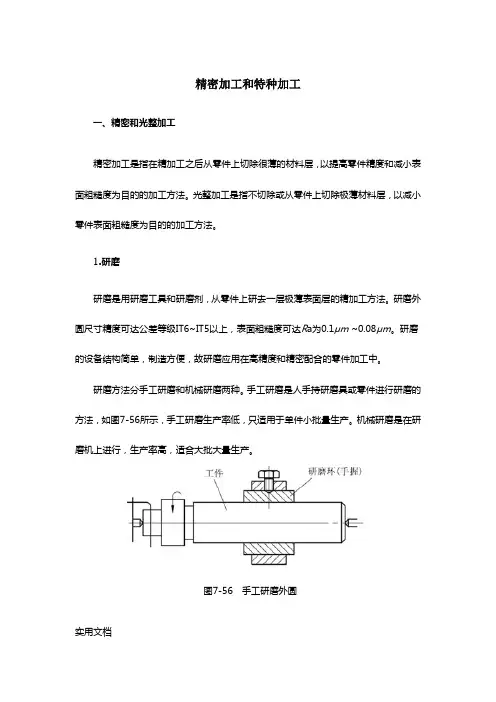

研磨方法分手工研磨和机械研磨两种。

手工研磨是人手持研磨具或零件进行研磨的方法,如图7-56所示,手工研磨生产率低,只适用于单件小批量生产。

机械研磨是在研磨机上进行,生产率高,适合大批大量生产。

图7-56 手工研磨外圆实用文档研磨具有加工简单、不需要复杂设备,研磨质量高(加工后表面的尺寸误差和形状误差可以小到0.1μm ~0.3μm,表面粗糙度R a值可达0.025μm以下),生产率较低(上道工序为研磨留的余量一般不超过0.01mm~0.03 mm的微量切削)等特点。

研磨应用很广,可研磨加工钢件、铸铁件、铜、铝等有色金属件和高硬度的淬火钢件、硬质合金及半导体元件、陶瓷元件等。

常见的表面如平面、圆柱面、圆锥面、螺纹表面、齿轮齿面等,都可以用研磨进行精整加工。

精密配合偶件如柱塞泵的柱塞与泵体、阀芯与阀套等,往往要经过多个配合件的配研才能达到要求。

2.珩磨珩磨是利用带有磨条(由几条粒度很细的磨条组成)的珩磨头对孔进行精整加工的方法。

如图7-57所示为珩磨加工示意图,珩磨精度可达IT7~IT5以上,表面粗糙度R a 值为0.1μm ~0.008μm。

在大批量生产中,珩磨在专门的珩磨机上进行。

在单件小批生产中,常将立式钻床或卧式车床进行适当改装,来完成珩磨加工。

珩磨具有生产率较高(珩磨余量比研磨大,一般珩磨铸铁时为0.02 mm ~0.15mm,珩磨钢件时为0.005 mm ~0.08mm),精度高,珩磨表面耐磨损,珩磨头结构较复杂等特点。