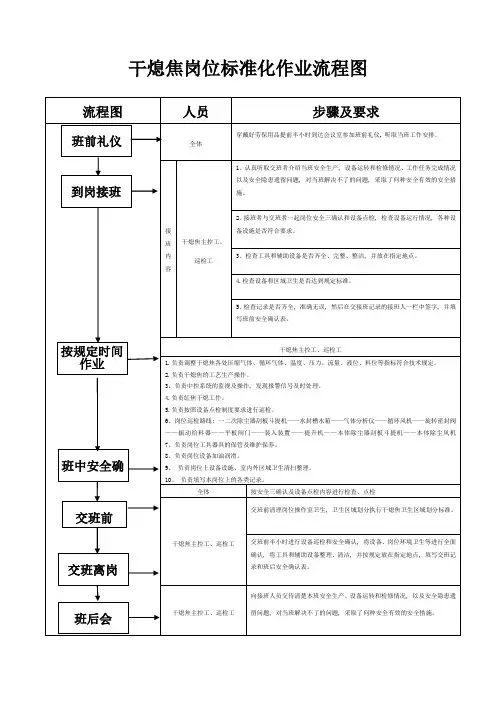

干熄焦流程图

- 格式:doc

- 大小:101.00 KB

- 文档页数:2

第一章干熄焦工艺基本知识第一节、干熄焦的发展历史干熄焦起源于瑞士,20世纪40年代许多发达国家开始研究开发干熄焦技术,采取的方式各异,而且一般规模较小,生产不稳定。

进人60年代,前苏联在干熄焦技术方面取得了突破进展,实现了连续稳定生产,获得专利发明权,并陆续在其国内多数大型焦化厂建成干熄焦装置。

到目前为止,前苏联有40%的焦化厂采用了干熄焦技术,单套处理量在50~70t/h。

但前苏联干熄焦装置在自动控制和环保措施方面起点并不高。

20世纪70年代的全球能源危机促使干熄焦技术得到了长足发展。

资源相对贫乏的日本,率先从苏联引进了干熄焦技术,并在装置的大型化、自动控制和环境保护方面进行改进。

到90年代中期,日本已建成干熄焦装置31套,其中单套处理能力在100 t/h以上的装置有17套,日本新日铁和NKK等公司建成的干熄焦单套处理量可达到200 t/h以上;装焦方式采用了料钟布料,排焦采用了旋转密封阀连续排焦,接焦采用了旋转焦罐接焦等技术,使气料比大大降低,极大地降低了干熄焦装置的建设投资和装置的运行费用;在控制方面实现了计算机控制,做到了全自动无人操作;在除尘方面,采用了除尘地面站方式,避免了干熄焦装置可能带来的二次污染。

日本的干熄焦技术不仅在其国内被普遍采用,同时它将干熄焦技术输出到德国、中国、韩国等国家,其干熄焦技术已达到国际领先水平。

20世纪80年代,德国又发明了水冷壁式干熄焦装置,使气体循环系统更加优化,并降低了运行成本。

德国蒂森斯蒂尔奥托(TSoA)公司成功地将水冷栅和水冷壁置人干熄炉,并将干熄炉断面由圆形改成方形,同时在排焦和干熄炉供气方式上进行了较大改进,干熄炉内焦炭下降及气流上升,实现了均匀分布,大大提高了换热效率,使气料比降到了1000 m3/t焦以下,进一步降低了干熄焦装置的运行费用。

TSOA干熄焦技术在德国得到推广,同时该技术还输出到韩国和中国的台北。

干熄焦工艺发展至今,虽然出现了不同的形式,但基本工艺流程大同小异,只是在装焦、排焦、循环气体除尘等方面有所区别。

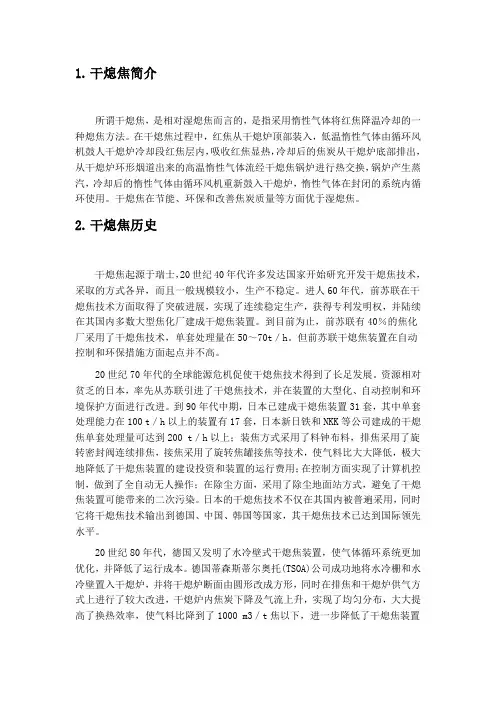

1.干熄焦简介所谓干熄焦,是相对湿熄焦而言的,是指采用惰性气体将红焦降温冷却的一种熄焦方法。

在干熄焦过程中,红焦从干熄炉顶部装入,低温惰性气体由循环风机鼓人干熄炉冷却段红焦层内,吸收红焦显热,冷却后的焦炭从干熄炉底部排出,从干熄炉环形烟道出来的高温惰性气体流经干熄焦锅炉进行热交换,锅炉产生蒸汽,冷却后的惰性气体由循环风机重新鼓入干熄炉,惰性气体在封闭的系统内循环使用。

干熄焦在节能、环保和改善焦炭质量等方面优于湿熄焦。

2.干熄焦历史干熄焦起源于瑞士,20世纪40年代许多发达国家开始研究开发干熄焦技术,采取的方式各异,而且一般规模较小,生产不稳定。

进人60年代,前苏联在干熄焦技术方面取得了突破进展,实现了连续稳定生产,获得专利发明权,并陆续在其国内多数大型焦化厂建成干熄焦装置。

到目前为止,前苏联有40%的焦化厂采用了干熄焦技术,单套处理量在50~70t/h。

但前苏联干熄焦装置在自动控制和环保措施方面起点并不高。

20世纪70年代的全球能源危机促使干熄焦技术得到了长足发展。

资源相对贫乏的日本,率先从苏联引进了干熄焦技术,并在装置的大型化、自动控制和环境保护方面进行改进。

到90年代中期,日本已建成干熄焦装置31套,其中单套处理能力在100 t/h以上的装置有17套,日本新日铁和NKK等公司建成的干熄焦单套处理量可达到200 t/h以上;装焦方式采用了料钟布料,排焦采用了旋转密封阀连续排焦,接焦采用了旋转焦罐接焦等技术,使气料比大大降低,极大地降低了干熄焦装置的建设投资和装置的运行费用;在控制方面实现了计算机控制,做到了全自动无人操作;在除尘方面,采用了除尘地面站方式,避免了干熄焦装置可能带来的二次污染。

日本的干熄焦技术不仅在其国内被普遍采用,同时它将干熄焦技术输出到德国、中国、韩国等国家,其干熄焦技术已达到国际领先水平。

20世纪80年代,德国又发明了水冷壁式干熄焦装置,使气体循环系统更加优化,并降低了运行成本。

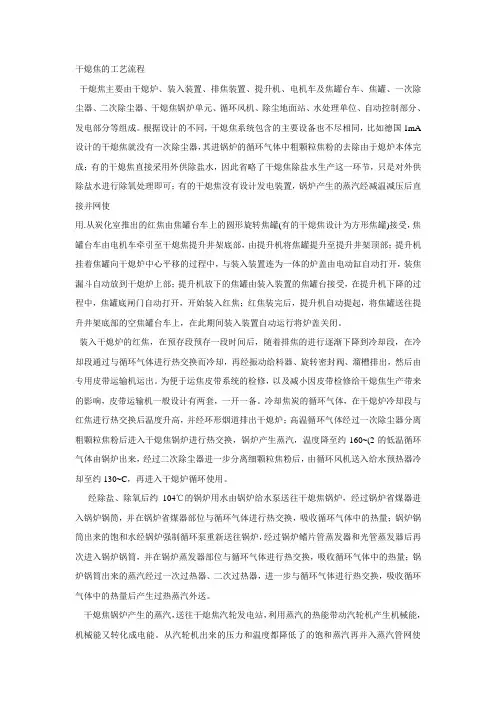

干熄焦的工艺流程干熄焦主要由干熄炉、装入装置、排焦装置、提升机、电机车及焦罐台车、焦罐、一次除尘器、二次除尘器、干熄焦锅炉单元、循环风机、除尘地面站、水处理单位、自动控制部分、发电部分等组成。

根据设计的不同,干熄焦系统包含的主要设备也不尽相同,比如德国1mA 设计的干熄焦就没有一次除尘器,其进锅炉的循环气体中粗颗粒焦粉的去除由于熄炉本体完成;有的干熄焦直接采用外供除盐水,因此省略了干熄焦除盐水生产这一环节,只是对外供除盐水进行除氧处理即可;有的干熄焦没有设计发电装置,锅炉产生的蒸汽经减温减压后直接并网使用.从炭化室推出的红焦由焦罐台车上的圆形旋转焦罐(有的干熄焦设计为方形焦罐)接受,焦罐台车由电机车牵引至干熄焦提升井架底部,由提升机将焦罐提升至提升井架顶部;提升机挂着焦罐向干熄炉中心平移的过程中,与装入装置连为一体的炉盖由电动缸自动打开,装焦漏斗自动放到干熄炉上部;提升机放下的焦罐由装入装置的焦罐台接受,在提升机下降的过程中,焦罐底闸门自动打开,开始装入红焦;红焦装完后,提升机自动提起,将焦罐送往提升井架底部的空焦罐台车上,在此期间装入装置自动运行将炉盖关闭。

装入干熄炉的红焦,在预存段预存一段时间后,随着排焦的进行逐渐下降到冷却段,在冷却段通过与循环气体进行热交换而冷却,再经振动给料器、旋转密封阀、溜槽排出,然后由专用皮带运输机运出。

为便于运焦皮带系统的检修,以及减小因皮带检修给干熄焦生产带来的影响,皮带运输机一般设计有两套,一开一备。

冷却焦炭的循环气体,在干熄炉冷却段与红焦进行热交换后温度升高,并经环形烟道排出干熄炉;高温循环气体经过一次除尘器分离粗颗粒焦粉后进入干熄焦锅炉进行热交换,锅炉产生蒸汽,温度降至约160~(2的低温循环气体由锅炉出来,经过二次除尘器进一步分离细颗粒焦粉后,由循环风机送入给水预热器冷却至约130~C,再进入干熄炉循环使用。

经除盐、除氧后约104℃的锅炉用水由锅炉给水泵送往干熄焦锅炉,经过锅炉省煤器进入锅炉锅筒,并在锅炉省煤器部位与循环气体进行热交换,吸收循环气体中的热量;锅炉锅筒出来的饱和水经锅炉强制循环泵重新送往锅炉,经过锅炉鳍片管蒸发器和光管蒸发器后再次进入锅炉锅筒,并在锅炉蒸发器部位与循环气体进行热交换,吸收循环气体中的热量;锅炉锅筒出来的蒸汽经过一次过热器、二次过热器,进一步与循环气体进行热交换,吸收循环气体中的热量后产生过热蒸汽外送。

干熄焦工艺技术操作规程济钢国际工程技术有限公司二O一三年目录一、生产工艺简介及流程图 (1)二、生产岗位 (2)1. 干熄焦主控岗位 (2)1.1 工艺流程 (2)1.2 原料及产品的技术要求 (2)1.3 工艺设备 (4)1.4 工艺操作 (5)1.5 特殊操作 (20)1.6 工艺事故的分类和责任划分 (23)2.筛运焦岗位 (24)2.1 工艺流程................................................ 错误!未定义书签。

2.2 原料、产品技术条件及质量标准 (24)2.3 工艺设备 (24)2.4 工艺操作................................................ 错误!未定义书签。

2.5 特殊操作................................................ 错误!未定义书签。

2.6 工艺事故的分类和责任划分................................ 错误!未定义书签。

3. 电站岗位 (25)3.1 工艺流程 (25)3.2 汽轮机操作 (25)3.3 发电机操作 (45)4.除尘岗位 (62)4.1 工艺流程 (62)4.2 工艺技术指标 (63)4.3 工艺设备 (63)4.4 工艺操作 (66)4.5 特殊操作 (73)4.6 工艺事故的分类及责任划分 (74)一、生产工艺简介及流程图干熄焦工艺是利用冷的惰性气体(氮气),在干熄炉内与炽热红焦进行换热,从而冷却焦炭,吸收了红焦热量的惰性气体,将热量传递给干熄焦锅炉产生高温高压蒸汽,蒸汽送至汽轮机进行发电(蒸汽冷凝成水后,打入除盐水箱循环使用)。

冷却后的循环气体再由风机加压,鼓入干熄炉内循环使用。

干熄焦系统主要由焦炭物流系统(干熄炉、装入装置、排焦装置、提升机、电机车及焦罐台车、焦罐)、气体循环系统(循环风机、干熄炉、一次除尘器、二次除尘器、锅炉)、干熄炉系统、除尘地面站、自动控制系统、发电系统等部分组成。

一文弄懂干熄焦锅炉一、工作流程1、烟气流工艺流程中出来的烟气温度大约960℃,通过内衬砖墙的烟气通道从上端进入锅炉入口段,气流转90°,改为向向下流动,首先将热量传递给由前墙水冷壁拉稀而成的预置蒸发器的受热面,然后依次流经由水冷壁包围的高温过热器、低温过热器、光管蒸发器和鳍片管蒸发器,锅炉水冷壁设计成做为蒸发器的受热面管,吸收烟气流程中的辐射放热,随后烟气进入下部省煤器,吸收烟气的剩余热量加热给水。

烟气经过上述冷却过程,烟温降到180℃以下后,转过90°,沿水平方向从出口烟道引出锅炉。

2、水/蒸汽回路从除氧器来的除氧水送至锅炉给水泵,升压后供给省煤器。

给水在省煤器中加热后进入锅筒。

锅筒的水通过自然循环系统加热,成为汽水混合物后,再送回锅筒。

(1)光管蒸发器系统锅筒—蒸发器下降管—光管蒸发器入口集箱—光管蒸发器受热面—光管蒸发器出口集箱—光管蒸发器上升管—锅筒(2)鳍片管蒸发器系统锅筒—蒸发器下降管—鳍片管蒸发器入口集箱—鳍片管蒸发器受热面—鳍片管蒸发器出口集箱—鳍片管蒸发器上升管—锅筒(3)水冷壁系统锅筒—水冷壁下降管—水冷壁入口集箱—水冷壁—水冷壁出口集箱—水冷壁上升管—锅筒(4)吊挂管系统锅筒—吊挂管下降管—吊挂管入口集箱—吊挂管—吊挂管出口集箱—吊挂管上升管—锅筒汽水混合物在锅筒中汽水分离,饱和蒸汽送往过热器,而被分离出来的水作为炉水落入锅筒,再次提供给循环系统。

饱和蒸汽在低温过热器中过热后进入减温器。

向减温器喷水,使锅炉出口蒸汽达到设定温度。

经过减温的蒸汽在高温过热器中进行进一步过热,达到设定温度的主蒸汽,通过主蒸汽压力调节阀控制压力,作为发电用蒸汽送汽轮机。

二、系统组件介绍1、锅筒锅筒内径1600,直段长度8.1m,材料19Mn6.封头采用球形封头,中央有ф425的人孔。

循环水通过锅筒底部的三个管座进入下降管,汽水混合物通过7个横向布置的管座回到锅筒。

在锅筒内部,汽水混合物首先受到挡板阻隔折流以利于水位的稳定并使汽水进行初步分离。

干熄焦主要由干熄炉、装入装置、排焦装置、提升机、电机车及焦罐台车、焦罐、一次除尘器、二次除尘器、干熄焦锅炉单元、循环风机、除尘地面站、水处理单位、自动控制部分、发电部分等组成。

根据设计的不同,干熄焦系统包含的主要设备也不尽相同,比如德国1mA设计的干熄焦就没有一次除尘器,其进锅炉的循环气体中粗颗粒焦粉的去除由于熄炉本体完成;有的干熄焦直接采用外供除盐水,因此省略了干熄焦除盐水生产这一环节,只是对外供除盐水进行除氧处理即可;有的干熄焦没有设计发电装置,锅炉产生的蒸汽经减温减压后直接并网使用.从炭化室推出的红焦由焦罐台车上的圆形旋转焦罐(有的干熄焦设计为方形焦罐)接受,焦罐台车由电机车牵引至干熄焦提升井架底部,由提升机将焦罐提升至提升井架顶部;提升机挂着焦罐向干熄炉中心平移的过程中,与装入装置连为一体的炉盖由电动缸自动打开,装焦漏斗自动放到干熄炉上部;提升机放下的焦罐由装入装置的焦罐台接受,在提升机下降的过程中,焦罐底闸门自动打开,开始装入红焦;红焦装完后,提升机自动提起,将焦罐送往提升井架底部的空焦罐台车上,在此期间装入装置自动运行将炉盖关闭。

装入干熄炉的红焦,在预存段预存一段时间后,随着排焦的进行逐渐下降到冷却段,在冷却段通过与循环气体进行热交换而冷却,再经振动给料器、旋转密封阀、溜槽排出,然后由专用皮带运输机运出。

为便于运焦皮带系统的检修,以及减小因皮带检修给干熄焦生产带来的影响,皮带运输机一般设计有两套,一开一备。

冷却焦炭的循环气体,在干熄炉冷却段与红焦进行热交换后温度升高,并经环形烟道排出干熄炉;高温循环气体经过一次除尘器分离粗颗粒焦粉后进入干熄焦锅炉进行热交换,锅炉产生蒸汽,温度降至约160~(2的低温循环气体由锅炉出来,经过二次除尘器进一步分离细颗粒焦粉后,由循环风机送入给水预热器冷却至约130~C,再进入干熄炉循环使用。

经除盐、除氧后约104℃的锅炉用水由锅炉给水泵送往干熄焦锅炉,经过锅炉省煤器进入锅炉锅筒,并在锅炉省煤器部位与循环气体进行热交换,吸收循环气体中的热量;锅炉锅筒出来的饱和水经锅炉强制循环泵重新送往锅炉,经过锅炉鳍片管蒸发器和光管蒸发器后再次进入锅炉锅筒,并在锅炉蒸发器部位与循环气体进行热交换,吸收循环气体中的热量;锅炉锅筒出来的蒸汽经过一次过热器、二次过热器,进一步与循环气体进行热交换,吸收循环气体中的热量后产生过热蒸汽外送。

一、干法熄焦的发展干熄焦起源于20世纪40年代的瑞士,在20世纪70年代,由于全球能源危机促使干熄焦得到长足发展,我国自20世纪80年代初,宝钢首先引进了日本的干熄焦技术,随之济钢、首钢、武钢等企业先后引进这项技术,均在节能减排方面取得一定的成果。

目前,山西仅有太原钢铁集团采用了干法熄焦技术。

二、干法熄焦概述(1)装满红焦的焦罐由电机车牵引至提升井架下,通过自动对位装置对准提升位置。

提升机将装满红焦的焦罐提升并横移至干熄炉炉顶,通过带料钟的装入装置将焦炭装入干熄炉内。

在干熄炉中焦炭与惰性气体直接进行热交换,焦炭被冷却后经排焦装置卸至胶带输送机上,经胶带输送机送往原筛焦工段。

冷却焦炭的惰性气体由循环风机通过干熄炉底部的供气装置鼓入干熄炉与红焦炭进行换热。

由干熄槽出来的热惰性气体温度随着入炉焦炭温度的不同而变化。

如果入炉焦炭温度稳定在1050℃,该温度约为980℃。

热的惰性气体经一次除尘器除尘后进入余热锅炉换热,温度降至170℃。

惰性气体由锅炉出来后,再经二次除尘和循环风机加压经水预热器冷却至约130℃进入干熄槽循环使用。

除尘器分离出的焦粉,由专门的输送设备将其收集在贮槽内,以备外运。

干熄焦的装入、排焦、预存室放散等处产生的烟尘均进入干熄焦环境除尘系统进行除尘后达标排放。

干熄焦工艺流程见图1:1--焦炉2--导焦车3--焦罐4--横移台车5--运载车6--横移牵引装置7--吊车8--装炉装置9--预存室10--冷却室11--排焦装置12--皮带机13--一次除尘器14--锅炉15--水除氧器16--二次除尘器17--循环风机图1 干熄焦工艺流程图三、干法熄焦所采用的环保措施:干法熄焦在减排方面取得显着的效果,具体采取的措施如下:(1)红焦运输途中,从提升塔到装焦口焦罐加盖;(2)干熄炉炉顶装焦口设置环形水封座,装焦时接焦漏斗的升降式密封罩插入水封座中形成水封,防止粉尘外溢,同时,接焦漏斗接通活动式抽尘管,斗内被抽成负压,将装焦时瞬间产生的大量烟尘抽入除尘管中,以减少粉尘的扩散污染;(3)排焦装置采用电磁振动给料机加旋转密封阀的方式,胶带机设密封罩,并在焦炭排出口及胶带机受料点均设吸气罩,将烟气导入脉冲袋式除尘器,经除尘净化后排放;(4)干熄槽放散管及循环气体常用放散管的高温放散气体被吸气罩捕集后,首先经过冷却器降低烟气温度,再与排焦口、排焦口胶带机以及新焦转运站的低温尘气混合,再进入脉冲袋式除尘器净化后排入大气;(5)焦炉干熄焦除尘共有两级除尘系统,一级除尘器采用重力沉降槽式除尘装置,用于除去循环气体中所含的粗粒焦粉,以降低对干熄焦锅炉炉管的磨损;二次除尘器采用多管旋风分离式除尘器,以将循环气体中的细粒焦粉进一步分离出来,以降低焦粉对循环风机叶片的磨损;(6)在生产过程钟,焦转运站、筛焦楼、贮焦槽顶部及底部、各转运站等处均会产生粉尘,为了更好的收集这部分粉尘,在各个部位均设置了除尘点,将干熄焦生产过程中产生的烟尘收集后经脉冲布袋式除尘器除尘,烟尘经净化后达标排放。

第七章⼲熄焦操作第七章⼲熄焦的操作及其能源与耐材第⼀节⼲熄焦⼀般操作⼲熄焦⼀般操作是指⼲熄焦在正常⽣产情况下的操作。

包括⼲熄炉的装焦及排焦、锅炉的给⽔、蒸汽的产⽣以及系统内各点温度、压⼒和流量的调节控制等⽅⾯的内容。

⼲熄焦系统除计划的年修及定期检修外,应尽可能连续稳定⽣产。

保证产⽣压⼒和温度稳定的蒸汽⽤于发电,或经减温减压后并⽹使⽤。

但由于受焦炉⽣产及⼲熄焦系统设备故障的影响,⼲熄焦⼯况不可避免会发⽣波动。

需要及时对系统⼯艺参数进⾏调节,并⼒求最稳定的⼯况。

⼀、⼲熄焦运⾏计划及操作要求(⼀)⼲熄焦运⾏计划的制定原则⼲熄焦作为炼焦⼯艺的⼀部分,其设备应处于良好状态。

除⼲熄焦单个设备的定修及系统年修外,⼲熄焦的运⾏计划应按焦炉的操作情况来决定。

但当⼲熄焦系统有计划的检修以及故障状态时,其运⾏计划应按⼲熄焦设备的状况以及⼲熄焦⼯艺的要求来决定。

根据焦炉的周转时间及焦炉机械的状况编制焦炉的⽣产计划,按此计划可算出焦炉⽣产的红焦量。

并根据⼲熄焦系统设备状况及⼯艺要求决定⼲熄的焦炭量,由提升机及装⼊装置按计划将红焦装⼊⼲熄炉预存段。

与此同时,焦炉炉温要控制适当以保证红焦温度在1000~1050℃,即焦炭成熟度适当。

红焦温度偏⾼,冷却红焦所需的循环风量与理论值偏差较⼤;红焦温度偏低,则焦炭偏⽣,其残存挥发分偏⾼,不利于循环⽓体可燃成分的控制。

根据准备装⼊⼲熄炉的红焦量设定⼲熄炉的排焦量,即焦炭处理量。

⼲熄炉红焦装⼊可以不强求均匀,但排焦量应尽量保持连续稳定,这⼀点可由⼲熄炉预存段的容积来进⾏调节。

同时根据排焦量的⼤⼩,计算出将排出焦炭冷却到规定温度所需要的循环冷却风量。

各⼲熄炉因⼯艺的不同,设计吨焦循环冷却风量也不同。

武钢7、8号焦炉140t/h⼲熄焦设计排焦温度≤200℃,其吨焦循环冷却风量设计为1129m3/h。

理想的惰性循环⽓体为N2但由于种种原因,会造成循环⽓体的成分发⽣变化,产⽣H2、CO和CH4等可燃成分,必须采取措施进⾏控制。

干熄焦余热利用1 概述焦炭干法熄焦(Coke Dry Quenching简称CDQ)是一种利用炽热的焦炭和惰性气体直接接触换热的新型的熄焦工艺。

干熄焦是炼焦工艺中一个十分重要的环节,它在改善焦炭质量、回收利用能源以及保护环境等方面有着传统湿熄焦无法比拟的优势。

国外从20世纪40年代开始发展干熄焦技术,到20世纪中后期,该技术已发展成熟并在发达国家广泛采用。

20世纪80年代,我国宝钢首次从日本成功引进干熄焦技术。

1.1 国外干熄焦技术的发展状况国外,干熄焦起源于瑞士,20世纪40年代许多发达国家开始研究开发干熄焦技术,采取的方式各异,而且一般规模小,生产不稳定。

进入60年代,前苏联在干熄焦技术方面取得了突破性进展,实现了连续稳定生产,获得专利发明权,并陆续在多数大型焦化厂进行推广。

到目前为止,前苏联有40%的焦化厂采用了干熄焦技术,但前苏联干熄焦装置在自动控制和环保措施方面起点并不高,且单套处理量在50~70t/h。

国外干熄焦发展最快的为日本,消化吸收改进苏联的干熄焦技术。

到90年代中期,日本干熄焦装置有31套,100t/h以上17套,干熄焦单套处理量最大可达到200t/h以上。

日本不仅在国内普遍采用干熄焦技术,还将干熄焦技术输出到德国、中国、韩国等国家,其干熄焦技术已达到国际领先水平。

1.2 国内干熄焦技术的发展情况目前节能、环保是冶金行业必须面对的两大课题。

九十年代至今,针对国家对环保标准提出更严格的要求,大力提倡节能、降耗、减排的环保意识。

同时随着大型化高炉不断增多,高炉炼铁操作对焦炭质量的要求也越来越高,以及人们对环境保护意识的加强,如何解决传统的湿法熄焦所存在的浪费红焦显热,焦炭强度难以提高、水份波动大,影响高炉正常的生产操作以及对周边环境的污染等问题,就成为专业焦化厂急需解决的难题,而干法熄焦工艺技术的采用,则解决了这一难题。

提高了焦炭质量,即提高焦炭强度和降低焦炭反应性,降低了高炉的焦比且提高了高炉利用系数,干熄焦技术的应用不仅免除了对周围设备的腐蚀和对大气造成污染,而且由于采用焦罐定位接焦,焦炉出焦时的粉尘污染易于控制,改善了生产环境;干熄焦可以吸收利用红焦80%左右的显热,产生的蒸汽用于发电,大大降低了炼焦能耗,同时也适应了国家大力推动循环经济发展的策略。

干熄焦各工艺流程注解一、焦炭工艺流程:焦炭→拦焦车→焦罐台车→提升机→装入装置→预存室→冷却室→平板闸门→电磁振动给料器→旋转密封阀→皮带→管式皮带或汽车外运。

注:推焦车从焦炉中推出红焦,用旋转焦罐车接焦。

红焦由旋转焦罐车运至干熄炉底提升装置处,由提升机提升横移至干熄炉顶,再由装入装置将红焦装入干熄炉。

焦炭经干熄炉预存室进入冷却室与循环气体换热冷却。

冷焦经平板闸门、电磁振动给料器、旋转密封阀排出,最终由皮带运走。

一、二次除尘器中的焦粉进入灰斗,经刮板运输机、斗式提升机送入灰仓,再通过卸灰车外送。

二、循环气体工艺流程:循环风机→给水预热器→冷却室→一次除尘器→锅炉→二次除尘器→循环风机注:循环气体通过循环风机送入给水预热器后进入干熄炉上下气室,经周边风道和中央风帽进入冷却室吸收红焦热量,再经斜道进入环形风道,再通过一次除尘器进入锅炉换热。

降温的烟气进入二次除尘器,通过循环风机进入给水预热器,再送入干熄炉循环利用。

三、汽水循环流程:除盐水站→除盐水箱→除盐给水泵→给水预热器→除氧器→锅炉给水泵→锅炉→发电或蒸汽放散L→减温减压器→蒸气并网注:除盐水通过除氧给水泵经给水预热器进入除氧器,除氧后的水通过锅炉分三路:分别进入锅炉的省煤器、减温器和减温减压器,主要一路水经省煤器加热后进入锅筒。

锅筒出来的水分两路:一路经膜式水冷壁自然循环回锅筒;另一路通过强制循环泵分别进入鳍片蒸发器和光管蒸发器,产生的汽水混合物再回到锅筒。

经锅筒汽水分离,饱和蒸汽进入一次过热器,过热气体经减温器降温再进入二次过热器,出来的过热蒸汽用于发电或经减温减压后并入蒸汽管网。

四、地面除尘流程:地面除尘站主要是收集干熄炉顶(高温烟气)、排出装置、皮带、循环风机后放散等处的粉尘,其动力来源于除尘风机产生的吸力。

含尘烟气通过集尘管道(炉顶装入装置处的粉尘通过收缩式集尘套管吸收),送入高温烟气预处理器降温除尘,再送入脉冲布袋除尘器除尘。

经过除尘后的净化气体通过除尘风机放散。

一、干法熄焦的发展干熄焦起源于20世纪40年代的瑞士,在20世纪70年代,由于全球能源危机促使干熄焦得到长足发展,我国自20世纪80年代初,宝钢首先引进了日本的干熄焦技术,随之济钢、首钢、武钢等企业先后引进这项技术,均在节能减排方面取得一定的成果。

目前,山西仅有太原钢铁集团采用了干法熄焦技术。

二、干法熄焦概述(1)装满红焦的焦罐由电机车牵引至提升井架下,通过自动对位装置对准提升位置。

提升机将装满红焦的焦罐提升并横移至干熄炉炉顶,通过带料钟的装入装置将焦炭装入干熄炉内。

在干熄炉中焦炭与惰性气体直接进行热交换,焦炭被冷却后经排焦装置卸至胶带输送机上,经胶带输送机送往原筛焦工段。

冷却焦炭的惰性气体由循环风机通过干熄炉底部的供气装置鼓入干熄炉与红焦炭进行换热。

由干熄槽出来的热惰性气体温度随着入炉焦炭温度的不同而变化。

如果入炉焦炭温度稳定在1050℃,该温度约为980℃。

热的惰性气体经一次除尘器除尘后进入余热锅炉换热,温度降至170℃。

惰性气体由锅炉出来后,再经二次除尘和循环风机加压经水预热器冷却至约130℃进入干熄槽循环使用。

除尘器分离出的焦粉,由专门的输送设备将其收集在贮槽内,以备外运。

干熄焦的装入、排焦、预存室放散等处产生的烟尘均进入干熄焦环境除尘系统进行除尘后达标排放。

干熄焦工艺流程见图1:1--焦炉2--导焦车3--焦罐4--横移台车5--运载车6--横移牵引装置7--吊车8--装炉装置9--预存室10--冷却室11--排焦装置12--皮带机13--一次除尘器14--锅炉15--水除氧器16--二次除尘器17--循环风机图1 干熄焦工艺流程图三、干法熄焦所采用的环保措施:干法熄焦在减排方面取得显着的效果,具体采取的措施如下:(1)红焦运输途中,从提升塔到装焦口焦罐加盖;(2)干熄炉炉顶装焦口设置环形水封座,装焦时接焦漏斗的升降式密封罩插入水封座中形成水封,防止粉尘外溢,同时,接焦漏斗接通活动式抽尘管,斗内被抽成负压,将装焦时瞬间产生的大量烟尘抽入除尘管中,以减少粉尘的扩散污染;(3)排焦装置采用电磁振动给料机加旋转密封阀的方式,胶带机设密封罩,并在焦炭排出口及胶带机受料点均设吸气罩,将烟气导入脉冲袋式除尘器,经除尘净化后排放;(4)干熄槽放散管及循环气体常用放散管的高温放散气体被吸气罩捕集后,首先经过冷却器降低烟气温度,再与排焦口、排焦口胶带机以及新焦转运站的低温尘气混合,再进入脉冲袋式除尘器净化后排入大气;(5)焦炉干熄焦除尘共有两级除尘系统,一级除尘器采用重力沉降槽式除尘装置,用于除去循环气体中所含的粗粒焦粉,以降低对干熄焦锅炉炉管的磨损;二次除尘器采用多管旋风分离式除尘器,以将循环气体中的细粒焦粉进一步分离出来,以降低焦粉对循环风机叶片的磨损;(6)在生产过程钟,焦转运站、筛焦楼、贮焦槽顶部及底部、各转运站等处均会产生粉尘,为了更好的收集这部分粉尘,在各个部位均设置了除尘点,将干熄焦生产过程中产生的烟尘收集后经脉冲布袋式除尘器除尘,烟尘经净化后达标排放。