线材下料问题-线性规划

- 格式:doc

- 大小:1.10 MB

- 文档页数:10

建筑线材下料方案建筑线材下料方案为了保证建筑工程的质量和进度,建筑施工中线材的下料是至关重要的一环。

下料方案的合理性和准确性将直接影响到施工的效率和质量,因此,我们需要制定一套完善的线材下料方案。

1. 收集施工图纸和工程要求在制定线材下料方案之前,首先需要收集施工图纸和工程要求。

施工图纸可以帮助我们了解整个工程的结构和设计,工程要求则可以指导我们制定合理的下料方案。

2. 编制线材清单根据收集到的施工图纸和工程要求,我们需要编制一份详细的线材清单。

线材清单应包括所有需要使用的线材的种类、规格、长度等信息,以及相应的数量。

3. 确定下料方式和工具在制定下料方案时,需要确定下料的方式和所需使用的工具。

根据线材的种类和规格,可以选择手工下料或机械下料。

对于大批量的线材下料,机械下料更为合适,可以提高工作效率和准确性。

4. 制定下料方案根据线材清单和施工要求,制定详细的下料方案。

下料方案应包括下料的顺序、方法以及每根线材的具体尺寸。

需要特别注意的是,在下料过程中要考虑到线材的浪费和余料的利用,以减少资源的浪费和成本的增加。

5. 质量控制在下料过程中,需要加强质量控制。

在下料前,对线材进行检查,确保线材的质量符合要求。

对于有明显磨损、生锈或其他质量问题的线材,应及时进行更换。

另外,在下料时需要严格按照方案进行操作,保证线材的尺寸和长度的准确性。

6. 记录和报备下料完成后,需要对下料的线材进行记录和报备。

记录下料线材的种类、规格和数量,并将报备给相关部门,以备后续的追溯和跟踪。

总结:建筑线材下料方案的制定是一个复杂而重要的工作,它直接影响到建筑工程的质量和进度。

通过收集施工图纸和工程要求,编制线材清单,并确定下料方式和工具,制定下料方案,并加强质量控制,能够提高下料的准确性和效率。

在操作过程中,要注意质量的控制,并及时记录和报备,以确保施工的质量和安全。

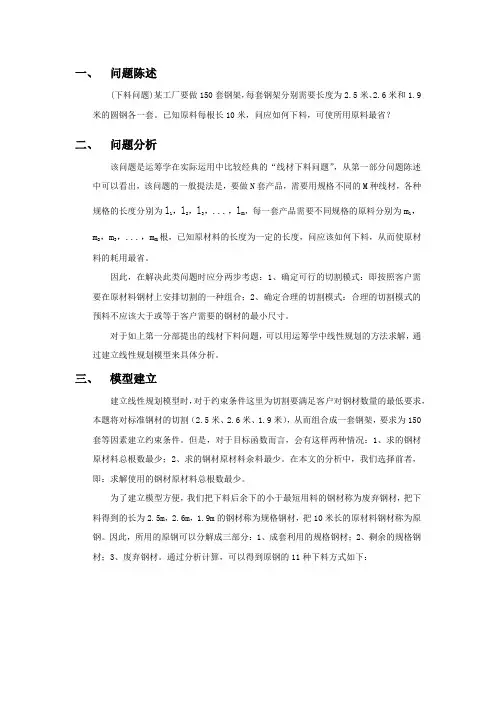

一、问题陈述(下料问题)某工厂要做150套钢架,每套钢架分别需要长度为2.5米、2.6米和1.9米的圆钢各一套。

已知原料每根长10米,问应如何下料,可使所用原料最省?二、问题分析该问题是运筹学在实际运用中比较经典的“线材下料问题”,从第一部分问题陈述中可以看出,该问题的一般提法是,要做N套产品,需要用规格不同的M种线材,各种规格的长度分别为l1,l2,l3,...,l m,每一套产品需要不同规格的原料分别为m1,m 2,m3,...,m m根,已知原材料的长度为一定的长度,问应该如何下料,从而使原材料的耗用最省。

因此,在解决此类问题时应分两步考虑:1、确定可行的切割模式:即按照客户需要在原材料钢材上安排切割的一种组合;2、确定合理的切割模式:合理的切割模式的预料不应该大于或等于客户需要的钢材的最小尺寸。

对于如上第一分部提出的线材下料问题,可以用运筹学中线性规划的方法求解,通过建立线性规划模型来具体分析。

三、模型建立建立线性规划模型时,对于约束条件这里为切割要满足客户对钢材数量的最低要求,本题将对标准钢材的切割(2.5米、2.6米、1.9米),从而组合成一套钢架,要求为150套等因素建立约束条件。

但是,对于目标函数而言,会有这样两种情况:1、求的钢材原材料总根数最少;2、求的钢材原材料余料最少。

在本文的分析中,我们选择前者,即:求解使用的钢材原材料总根数最少。

为了建立模型方便,我们把下料后余下的小于最短用料的钢材称为废弃钢材,把下料得到的长为2.5m,2.6m,1.9m的钢材称为规格钢材,把10米长的原材料钢材称为原钢。

因此,所用的原钢可以分解成三部分:1、成套利用的规格钢材;2、剩余的规格钢材;3、废弃钢材。

通过分析计算,可以得到原钢的11种下料方式如下:表1:一条原料钢材的11种切法X 1 X 2 X 3 X 4 X 5 X 6 X 7 X 8 X 9 X 10 X 112.6m 0 0 1 0 2 0 1 3 2 1 0 1.9m 0 1 1 2 1 3 2 1 2 3 5 Sum109.4 9.5 8.8 9.6 8.2 8.9 9.7 9 8.3 9.5我们设决策变量:采取第i 种下料方式的有x i 根原钢,i=1,2,3,...,11.另外设置辅助变量:剩余2.5米的规格钢材为y 1根,剩余的2.6米规格钢材为y 2根,剩余的1.9米规格钢材为y 3根。

-1-目第一章录绪论 …………………………………………...3第二章 下料问题的线性规划模型2.1 线性规划理论 ……………………. ………4 2.2 线性规划问题的一般数学模型………………...52.3 整数规划问题及其一般解法…………….6第三章 模拟退火算法 3.1 3.2 3.3 3.4 3.5 3.6 参考文献 物理学中的模拟退火………………….…8 米特罗波利斯准则………………….……9 优化问题中的模拟退火算法…….………10 冷却进度表……………………………….16 模拟退火算法应用的要求……………….21 实例分析………………………………….22-2-第一章 绪 论唐山铁路道岔厂位于中国北方重工业城市--唐山,它北依燕山,南临渤海, 毗邻京、津两地,与京唐港咫尺相望,海陆交通便利,地理位置优越。

工厂始 建于 1988 年,是铁道部特别许可生产道岔系列品的专业工厂,厂区占地 12 万平 方米,建筑面积 1.2 万平方米,总资产超亿元,现有职工 500 余人,其中各类高、 中级专业技术人员百余人。

工厂工艺装备先进,检测手段齐全,技术力量雄厚具 备年产高锰钢辙叉 8000 根,整组道岔 2000 组的生产能力。

主要生产各种规格型 号的铁路普通辙叉、机加工辙叉、整组道岔,铁路提速辙叉、道岔及其零配件。

工厂坚持"依靠科技进步,严格质量控制,生产优质产品,满足用户需求" 的质 量方针,严格按照 ISO9000 标准建立了完善的质量保证体系,并于 1999 年 12 月通过了 ISO9002 质量体系认证,产品先后荣获"市优"、"省优"称号,遍布全国 14 个铁路局,地方、地下铁路和大厂企,市场覆盖 28 个省、市、自治区。

产品 不仅满足国内市场,还远销东南亚等国家。

工厂是唐山市"重合同,守信用企业 "、"文明单位"、"五十强企业"、"优秀企业"、河北省"百强企业",被中国企业形 象认定委员会确认为"中国企业形象最佳单位"。

线材下料优化方案

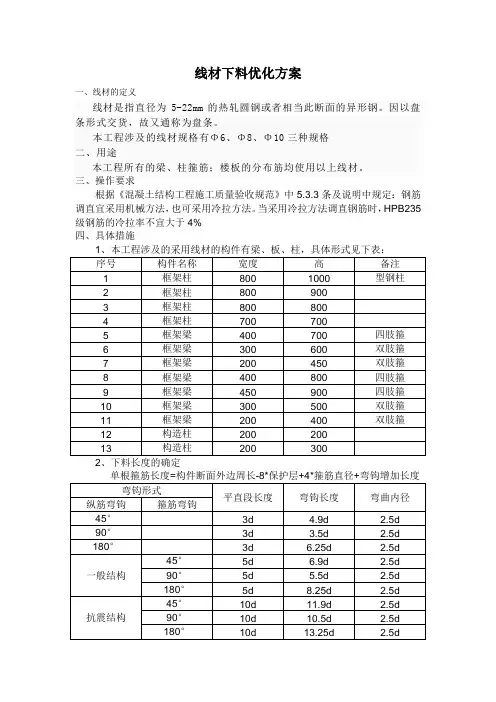

一、线材的定义

线材是指直径为5-22mm的热轧圆钢或者相当此断面的异形钢。

因以盘条形式交货,故又通称为盘条。

本工程涉及的线材规格有Φ6、Φ8、Φ10三种规格

二、用途

本工程所有的梁、柱箍筋;楼板的分布筋均使用以上线材。

三、操作要求

根据《混凝土结构工程施工质量验收规范》中5.3.3条及说明中规定:钢筋调直宜采用机械方法,也可采用冷拉方法。

当采用冷拉方法调直钢筋时,HPB235级钢筋的冷拉率不宜大于4%

四、具体措施

2、下料长度的确定

如:截面为200*500的梁(保护层25mm),箍筋为Φ8的计算长度(取上表)

=(200+500)*2-8*25+4*8+6.25*8

=1282mm

冷拉率控制为4%时,下料长度为1232mm

节约长度为50mm。

五、方案效益分析

方案实施后,根据本工程钢筋线材总量,可节约Φ6钢筋线材1.2T,Φ8钢筋线材5.7T,Φ10钢筋线材6.3T。

实现成本节约6万元。

一、问题陈说二、(下料问题)某工厂要做150套钢架, 每套钢架分别需要长度为 2.5米、2.6米和1.9米旳圆钢各一套。

已知原料每根长10米, 问应怎样下料, 可使所用原料最省?三、问题分析该问题是运筹学在实际运用中比较经典旳“线材下料问题”, 从第一部分问题陈说中可以看出, 该问题旳一般提法是, 要做N套产品, 需要用规格不一样旳M种线材, 多种规格旳长度分别为l1, l2, l3, ..., lm, 每一套产品需要不一样规格旳原料分别为m1, m2, m3, ..., mm根, 已知原材料旳长度为一定旳长度, 问应当怎样下料, 从而使原材料旳耗用最省。

四、因此, 在处理此类问题时应分两步考虑:1、确定可行旳切割模式:即按照客户需要在原材料钢材上安排切割旳一种组合;2、确定合理旳切割模式:合理旳切割模式旳预料不应当不小于或等于客户需要旳钢材旳最小尺寸。

五、对于如上第一分部提出旳线材下料问题, 可以用运筹学中线性规划旳措施求解, 通过建立线性规划模型来详细分析。

六、模型建立建立线性规划模型时, 对于约束条件这里为切割要满足客户对钢材数量旳最低规定, 本题将对原则钢材旳切割(2.5米、2.6米、1.9米), 从而组合成一套钢架, 规定为150套等原因建立约束条件。

不过, 对于目旳函数而言, 会有这样两种状况: 1.求旳钢材原材料总根数至少;2.求旳钢材原材料余料至少。

在本文旳分析中, 我们选择前者, 即: 求解使用旳钢材原材料总根数至少。

为了建立模型以便, 我们把下料后余下旳不不小于最短用料旳钢材称为废弃钢材, 把下料得到旳长为2.5m, 2.6m, 1.9m旳钢材称为规格钢材, 把10米长旳原材料钢材称为原钢。

因此, 所用旳原钢可以分解成三部分:1、成套运用旳规格钢材;2、剩余旳规格钢材;3、废弃钢材。

通过度析计算, 可以得到原钢旳11种下料方式如下:X1X2X3X4X5X6X7X8X9X10X11表1:一条原料钢材旳11种切法1.9m 0 1 1 2 1 3 2 1 2 3 5 Sum 10 9.4 9.5 8.8 9.6 8.2 8.9 9.7 9 8.3 9.5我们设决策变量: 采用第i种下料方式旳有xi根原钢, i=1,2,3,...,11.此外设置辅助变量: 剩余2.5米旳规格钢材为y1根, 剩余旳2.6米规格钢材为y2根, 剩余旳1.9米规格钢材为y3根。

优化线材下料方案编制人:审核人:审批人:年月日目录1、编制依据................................................................................................ 错误!未定义书签。

2、工程概况................................................................................................ 错误!未定义书签。

2.1工程基本概况___________________________________________________________ 错误!未定义书签。

2.2建筑设计概况___________________________________________________________ 错误!未定义书签。

3、基础设计及要求.................................................................................... 错误!未定义书签。

3.1基础设计 _______________________________________________________________________________ 8 3.2基础的确定 _____________________________________________________________ 错误!未定义书签。

3.3基础的验收要求_________________________________________________________ 错误!未定义书签。

3.4防雷接地 _______________________________________________________________ 错误!未定义书签。

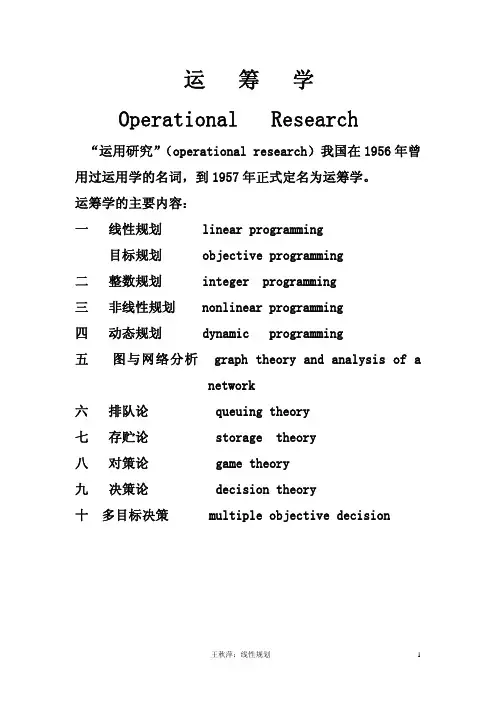

线性规划问题的基本概念及求解方法线性规划是一种优化方法,用于找到一个线性方程的最大或最小值,同时满足一组线性约束条件。

线性规划问题广泛应用于经济、工业、运输、物流等各个领域。

本文将讲述线性规划问题的基本概念和求解方法。

一、线性规划的基本概念线性规划问题可表示为:$\max_{x} z = c^Tx$$\text{s.t.} \qquad Ax \leq b$其中,x表示决策变量,z表示目标函数,c和b为常数系数,A为系数矩阵。

目标函数表示要最大化或最小化的数量,约束条件表示限制决策变量取值的条件。

二、线性规划的求解方法线性规划问题的求解方法有两种,即图形法和单纯形法。

1. 图形法图形法是一种用图形的方式来求解线性规划问题的方法。

它可以用于二元线性规划问题求解,但对于多元线性规划问题,它的应用受到了限制。

对于二元线性规划问题,我们可以将目标函数表示为直线,约束条件表示为线段,然后在可行域内寻找能让目标函数最大或最小的点。

2. 单纯形法单纯形法是一种通过交换决策变量的取值来寻找最优解的方法。

它通过构建初始单纯形表格,逐步利用高斯消元法将问题转化为标准型,然后不断交换基变量和非基变量,直到找到最优解。

单纯形法在求解多元线性规划问题时具有广泛的应用,因为它能够较快地寻找最优解。

但是,它也存在一些问题,例如当问题的维度较高时,算法的计算复杂度会相应增加,计算机的处理能力也会受到限制。

三、线性规划的应用线性规划在各个领域中都有着广泛的应用。

以下是一些典型的应用案例:1. 运输问题运输问题是一种线性规划问题,旨在确定一组产品从生产场所运往销售场所的最优方案。

这种问题通常涉及到对物流成本、物流时间等多种因素的优化。

2. 设备维护问题设备维护问题是一种线性规划问题,旨在通过优化设备的维护策略来最大化设备的使用寿命和效益。

这种问题通常涉及到对机器的使用寿命、维修成本、机器停机时间等多种因素的优化。

3. 生产计划问题生产计划问题是一种线性规划问题,旨在通过对原材料和生产线的安排来优化产品的生产过程。

合理下料问题的线性规划模型合理下料问题的线性规划模型____________________________________________________合理下料问题是指从一定数量的原材料中切割出满足需求的最少数量的材料,以达到节约成本的目的。

传统的求解方法主要有剪切原理、贪心算法、动态规划等,这些方法无法很好地解决复杂的合理下料问题,而线性规划模型则能够有效解决。

一、线性规划模型的基本概念线性规划模型(Linear Programming Model, 简称LPM)是指一类用线性函数表示目标函数与约束条件的数学模型,其目标是最大化或最小化模型中的目标函数值。

线性规划模型可以用来求解工业生产中各种优化问题,其优化问题的特点是变量之间存在着线性关系。

二、合理下料问题的线性规划模型1、目标函数在合理下料问题中,我们的目标是要使用最少的原材料切割出所需要的部件,因此我们可以将目标函数定义为原材料的总数。

即:Min Z=∑X<sub>i</sub>其中X<sub>i</sub>表示第i件原材料的数量。

2、约束条件在合理下料问题中,由于需要满足一定的需求量,因此必须将原材料切割成满足需求量的部件,才能够实现合理下料。

因此,在定义约束条件时,必须包含满足需求量的要求。

即:∑X<sub>i</sub>*Y<sub>i</sub>≥C (i=1,2,...n)其中Y<sub>i</sub>表示第i件原材料可以切割出来的部件数量,C表示部件的总需求量。

三、线性规划模型的应用合理下料问题是工业生产中常见的优化问题,通过线性规划模型可以很好地求解这一问题。

例如,对于一个具体的合理下料问题,已知有4件原材料,其切割情况如下表所示:| 原材料 | 长度/m | 可切割出部件数量 | 单价/元 || :------: | :-----: | :--------------------: | :-------: || X<sub>1</sub> | 6 | 5 | 15 || X<sub>2</sub> | 4 | 3 | 20 || X<sub>3</sub> | 2 | 2 | 30 || X<sub>4</sub> | 8 | 8 | 10 |已知部件的总需求量为20件,则该合理下料问题可用如下线性规划模型表示:Min Z=15X<sub>1</sub>+20X<sub>2</sub>+30X<sub>3</sub>+10X<sub>4</sub> Subject to5X<sub>1</sub>+3X<sub>2</sub>+2X<sub>3</sub>+8X<sub>4</sub>≥20(X<sub>1</sub>, X<sub>2</sub>, X<sub>3</sub>, X<sub>4</sub>≥0)根据上述模型,通过数学软件可得到最优解X<sub>1</sub>=1.4, X<sub>2</sub>=0,X<sub>3</sub>=0, X<sub>4</sub>=2.5,此时目标函数值Z=45。

下料问题的基本建模方法下料问题,这个听起来似乎有点复杂的名词,其实在我们的日常生活中随处可见。

想象一下,厨房里你准备做一顿大餐,冰箱里有各式各样的食材,你得想办法把这些食材分配好,才能做出美味的菜肴。

下料问题就是类似于这样的一种情况——如何合理分配和利用资源,以达到最优的效果。

1. 什么是下料问题?下料问题,说白了就是在资源有限的情况下,怎么把这些资源用到刀刃上。

就像我们去市场买菜,预算有限,想吃的东西又不少,这时候就得做个计划,选择最重要的食材,确保一顿饭能色香味俱全。

说到这儿,大家可能就会想,为什么要研究这个问题呢?其实,这个问题不仅在厨房里,在工厂、物流、甚至建筑行业中都能找到它的身影。

1.1 实际应用比如说,在家具厂,工人们要从大块木料中切出各种家具部件。

这时候就得考虑如何切割才能最大限度地利用木料,减少浪费。

再说物流行业,运输车上装载货物时,得安排好每件货物的位置,才能确保车的载重合理,同时也得保证卸货方便。

这个下料问题就像是一个拼图游戏,你得把所有的块拼在一起,才能完成一幅完整的画。

1.2 建模的必要性那么,建模在这个过程里起到什么作用呢?简单来说,建模就是用一种简单的方式把复杂的问题抽象出来,让我们能够更清楚地看到全局。

就好比是画地图,地图把复杂的地形变得一目了然,让你能轻松找到方向。

通过建模,我们可以用数学的方法分析资源分配,找到最佳解决方案。

就像打麻将,牌打得好,赢得快,心情自然也好。

2. 下料问题的建模方法下料问题的建模方法其实有很多,常见的有线性规划、动态规划等。

听起来像是数学课上那些让人头疼的公式,但其实它们都能帮助我们找到最佳的解决方案。

2.1 线性规划先说线性规划吧。

这是一个非常经典的建模方法。

简单地说,线性规划就是把我们的资源和需求用数学式子表示出来,然后通过求解这些方程,找出最优解。

就像是给自己定了一个目标,要在最短的时间内把所有的食材都切好。

只要好好规划,你就能把厨房变成一个高效的“生产线”。

板材下料优化方法案例本案例以上海某柴油机厂某车间某年某月所需3种2mm厚度的板材零件下料为例,说明线性规划在下料中的应用及其在提高材料利用率方面所能产生的显著经济效益。

同时,该案例所介绍的工作流程还是一种非常简单实用、便于操作、效果良好的板材下料优化方法,可供各企业在生产中参考运用。

一.板材下料优化方法的特点及其工作流程用线性规划求解最优下料方案,通常要求首先设计出所有可行合理的下料方式,然后建立LP模型求解最优下料方案。

由于板材下料是典型的二维下料,每一种下料方式对应一张排料图,在零件种类较多的情况下,要绘制出所有可行且合理的排料图,不仅工作量非常巨大,而且也是不现实的。

为减少绘制排料图的工作量,同时又能达到良好的效果,我们在此给出了一种高效的板材下料优化方法的工作流程。

该工作流程有如下特点:1.对绘制排料图的要求不高。

开始时,只需选作少量包含各种零件且材料利用率较高的排料图,这不仅可简化绘图工作量,还可简化模型。

2.对所得最优解进行最优化后分析。

若初始最优解效果不理想,则通过有针对性地再增绘少量排料图后重新求解,通常就可达到事半功倍的效果(该步骤属于将在第十一章介绍的敏感性分析中的“增加新的决策变量”,但我们是用计算机求解,故可不涉及敏感性分析的概念)。

3.通常板材下料问题中的变量应当是整数,若采用整数规划求解,则显然会使材料利用率降低。

这里我们先采用线性规划求解,对得到的最优解通过舍去小数部分取整,对取整后的零件短缺数,再绘制少量排料图解决。

此“取整修正”方法可比使用整数变量求解得到更高的材料利用率。

图1 板材下料优化方法工作流程二.实际操作中的几点注意事项1.绘制排料图时的注意事项为简化排料图的绘制,排料前应先将零件进行分类,一般可分为以下三类:(1)零件边长大于钢板短边的一类。

此类零件在钢板上只有一种排法,对材料利用率影响较大,应注意利用余料安排其他尺寸较小的零件。

(2)零件两边均小于钢板短边的一类。

一、问题陈述(下料问题)某工厂要做150套钢架,每套钢架分别需要长度为米、米和米的圆钢各一套。

已知原料每根长10米,问应如何下料,可使所用原料最省二、问题分析该问题是运筹学在实际运用中比较经典的“线材下料问题”,从第一部分问题陈述中可以看出,该问题的一般提法是,要做N套产品,需要用规格不同的M种线材,各种规格的长度分别为l1,l2,l3,...,l m,每一套产品需要不同规格的原料分别为m1,m2,m3,...,m m根,已知原材料的长度为一定的长度,问应该如何下料,从而使原材料的耗用最省。

因此,在解决此类问题时应分两步考虑:1、确定可行的切割模式:即按照客户需要在原材料钢材上安排切割的一种组合;2、确定合理的切割模式:合理的切割模式的预料不应该大于或等于客户需要的钢材的最小尺寸。

对于如上第一分部提出的线材下料问题,可以用运筹学中线性规划的方法求解,通过建立线性规划模型来具体分析。

三、模型建立建立线性规划模型时,对于约束条件这里为切割要满足客户对钢材数量的最低要求,本题将对标准钢材的切割(米、米、米),从而组合成一套钢架,要求为150套等因素建立约束条件。

但是,对于目标函数而言,会有这样两种情况:1、求的钢材原材料总根数最少;2、求的钢材原材料余料最少。

在本文的分析中,我们选择前者,即:求解使用的钢材原材料总根数最少。

为了建立模型方便,我们把下料后余下的小于最短用料的钢材称为废弃钢材,把下料得到的长为,,的钢材称为规格钢材,把10米长的原材料钢材称为原钢。

因此,所用的原钢可以分解成三部分:1、成套利用的规格钢材;2、剩余的规格钢材;3、废弃钢材。

通过分析计算,可以得到原钢的11种下料方式如下:表1:一条原料钢材的11种切法X 1 X 2 X 3 X 4 X 5 X 6 X 7 X 8 X 9 X 10 X 110 0 1 0 2 0 1 3 2 1 0 0 1 1 2 1 3 2 1 2 3 5 Sum109我们设决策变量:采取第i 种下料方式的有x i 根原钢,i=1,2,3,...,11.另外设置辅助变量:剩余米的规格钢材为y 1根,剩余的米规格钢材为y 2根,剩余的米规格钢材为y 3根。

因此得到模型一:模型一:剩余的规格钢材当作废弃钢材的情况 Min Z=0*x1+*x2+*x3+*x4+*x5+*x6+*x7+*x8+1*x9+*x10+*x11+*y1+*y2+*y3 (1)4*x1+3*x2+2*x3+2*x4+x5+x6+x7-y1=150 . x3+2*x5+x7+3*x8+2*x9+x10-y2=150x2+x3+2*x4+x5+3*x6+2*x7+x8+2*x9+3*x10+5*x11-y3=150 x i >=0, y j >=0,且为整数i=1,2,3...11,j=1,2,3 (2) ∑==111i ixMinZ (3)由(1)、(2)组成的是求废弃钢材最少的整数线性规划模型。

同时,很容易联想到另一个模型,是由(2)、(3)组成的求所用原料钢材最少的整数线性规划模型。

模型二:剩余的规格钢材(可同原钢一样可以再利用),不当作废弃钢材的情况Min Z=0*x1+*x2+*x3+*x4+*x5+*x6+*x7+*x8+1*x9+*x10+*x11 (4)4*x1+3*x2+2*x3+2*x4+x5+x6+x7>=150. x3+2*x5+x7+3*x8+2*x9+x10>=150 (5) x2+x3+2*x4+x5+3*x6+2*x7+x8+2*x9+3*x10+5*x11>=150 x i >=0, i=1,2,3 (11)由(4)、(5)组成的是求废弃钢材最少的整数线性规划模型具有一定的实际意义,特别是当最短的规格钢材长度较长时,剩余的规格钢材就可以再次被利用。

在此,我们应该注意到,由(3)、(5)组成的整数线性规划模型就是模型一。

由于在建立模型一和模型二的时候,考虑了剩余规格钢材的不同处理情况,使这个问题变得清晰了,所得到的模型也比较全面,基本没有漏洞和缺陷,并且比较容易在这些基础上修改或添加一些其它的约束条件(比如:各种规格钢材下料成套时的不同比例等等),所以,我们建立的线材下料问题的模型是可行的。

基于以上的分析,我们选择(3)、(5)组合而成的模型和(4)、(5)组合而成的模型进行具体求解,从而求出组合出150套圆钢所需要的最少原料钢材。

求解模型:∑==111i ix MinZ (3)4*x1+3*x2+2*x3+2*x4+x5+x6+x7>=150. x3+2*x5+x7+3*x8+2*x9+x10>=150 (5) x2+x3+2*x4+x5+3*x6+2*x7+x8+2*x9+3*x10+5*x11>=150x i >=0, i=1,2,3 (11)此模型是设定最小使用原料钢材的条数为目标值进行求解。

Min Z=0*x1+*x2+*x3+*x4+*x5+*x6+*x7+*x8+1*x9+*x10+*x11 (4)4*x1+3*x2+2*x3+2*x4+x5+x6+x7>=150. x3+2*x5+x7+3*x8+2*x9+x10>=150 (5) x2+x3+2*x4+x5+3*x6+2*x7+x8+2*x9+3*x10+5*x11>=150 x i >=0, i=1,2,3 (11)此模型时设定最小废弃钢材为目标值进行求解。

四、 方法选择指导思路:线性规划求解思路 选择方法:Excel 规划求解 使用工具:Excel 工具五、求解过程1、框架建立2、模式调整3、计算原料钢材使用及剩余钢材4、设置目标函数及变量Ⅰ、以模型(3)、(5)组合而成的求解模型设定的目标值。

说明:目标函数单元格D9即为我们所求的最少使用原料钢材条数。

其具体在excel 中的操作为D9=C12+D12+E12+F12+G12+H12+I12+J12+K12+L12+M12.Ⅱ、以模型(4)、(5)组合而成的求解模型设定的目标值。

说明:目标函数单元格D9即为我们所求最少剩余的废弃钢材。

其具体在excel中的操作为:D9=C7*B12+D7*C12+E7*D12+F7*E12+G7*F12+H7*G12+I7*H12+J7*I12+K7*J12 +L7*K12+M7*L125、设置约束条件说明:约束条件单元格C15、C16、C17分别为规格钢材、、所求的最少使用条数。

其中:C15 =C12*4+D12*3+E12*2+F12*2+G12+H12+I12;C16 =E12+G12*2+I12+J12*3+K12*2+L12;C17 =D12+E12+F12*2+G12+H12*3+I12*2+J12+K12*2+L12*3+M12*5;6、利用规划求解工具Excel :工具- 规划求解- 依次输入目标单元格、可变单元格、约束条件进行求解。

其中,点击规划求解参数选项框右边的选项按钮,在弹出的选项框中选中采用线性模型和假定非负。

求解结果如下图:Ⅰ、以模型(3)、(5)组合而成的求解模型求解结果。

从上表可以直接得出:最小原料钢材使用条数为108条。

但实际的使用情况为条,多切割出来的条((152-150)*)米)。

Ⅱ、以模型(4)、(5)组合而成的求解模型设定的目标值。

从上表可以直接看得,最小剩余废弃钢材为25米。

但实际的剩余废弃钢材为30米((152-150)*+25)。

六、答案分析由上图可知,按照模式1切38条原料钢材,按照模式8切原料钢材50条,按照模式11切原料钢材20条,从而可以得到:米规格钢材152(38*4)条,米规格钢材150(50*3)条,米规格钢材150(50*1+20*20)条。

同时,可以从得出来的数据算出剩余的废弃钢材为30米,其中包含多切割出的2条米规格钢材共5米,按照模式8切割的剩余废弃钢材15米(*50)以及按照模式11切割的剩余废弃钢材10米(*20)。

通过分别设置目标值为最小使用原料钢材的使用条数和最小剩余废弃钢材的计算,我们得出相同的结果,即切割米规格钢材152条,米规格钢材150条以及米规格钢材150条,同时剩余废弃钢材为30米,使用原料钢材108条。

但是,对不同目标值设定就一定是会得出相同的结果吗在这里,我们引出另一种情况来进行对比分析。

如题:某工厂要做100套钢架,每套钢架需要长度分别为米,米和米的圆钢各一根。

已知原料每根长米,问应该如何下料,可以使所用原料最省在这我们利用之前的分析,分别设定最小使用原料条数和最小剩余材料为目标值进行模型建立,如下:X1X2X3X4X5米00221米31203余料0设定最小使用原料条数为目标值模型:Min Z=x1+x2+x3+x4+x5x1+2*x2+x4>=1002*x3+2*x4+x5>=1003*x1+x2+2*x3+3*x5>=100xi>=0(i=1,2,...5)设定最小余料为目标值模型:Min Z=0*x1+*x2+*x3+*x4+*x5x1+2*x2+x4>=1002*x3+2*x4+x5>=1003*x1+x2+2*x3+3*x5>=100xi>=0(i=1,2,...5)对这两个模型进行求解,有:最小余料为目标值模型解:最小原料使用条数为目标值模型解:由以上两种模型解答可知:在以最小余料为目标值进行求解的时候,得出的原料使用条数为150条,而以最小原料使用条数为目标值进行求解的时候,得出的原料使用的条数为90条。

综合两道题目的比较,可知,两种类型的模型设定是会得到不同的解答。

因此,在不保证未来多余规格材料是否有用的时候,这就可能会造成原料更大的浪费,所以,对此类问题的求解,应多采用以最小原料使用条数为目标值的模型进行求解。

七、总结通过上面的分析推导,对于线材下料的线性规划模型,目标函数就可以简化为两种明确的情况来考虑,当我们的下料问题是一次行为时,直接求原料钢材总根数最少,而当我们下料问题是多次行为,每次的问题需求各种规格钢材的长度是不变的,并且下料模式中没有余料为零的情况下,才可能考虑使用设置余料最小的模型进行求解。

因此,鉴于对题目所要求余料最少的使用条件的要求,我们一般用原料总根数最少作为目标函数来解决线材下料问题。