燃气轮机的实际热力循环

- 格式:pdf

- 大小:92.97 KB

- 文档页数:3

燃气—蒸汽联合循环在世界范围内,使用化学燃料通过热力动力机械发电的火力发电量仍然占据最高的比例。

从节约资源和保护环境等各方面来说,作为一种重要的发电装置,火力发电机组首先要求有高的热效率。

在大型热力发电设备中,目前技术水平比较成熟的,能够经济地大规模应用的只有燃气轮机和蒸汽轮机。

但是它们的热效率都不高,一般都在38—42%左右,即使最先进的燃气轮机热效率也只能达到42—44%,最先进的超临界参数蒸汽轮机热效率也只能达到43—45%。

对这两种热力机械所使用的热力循环进行分析。

燃气轮机燃气初温很高,目前的技术水平一般能达到1350—1430℃,因此燃气轮机中的热力循环平均吸热温度高,但是它的排气温度也就是循环低温也高,一般要达到450—630℃,所以燃气轮机热力循环的卡诺效率不高。

蒸汽轮机虽然循环低温较低,也就是蒸汽的冷凝温度可以降低到30—33℃,但是由于受到材料上的限制,它的蒸汽初温不高,在目前的技术水平下一般难以达到600℃,即使采用再热之后,平均吸热温度也不会太高,所以蒸汽轮机热力循环的卡诺效率也不高。

进一步分析可以发现,蒸汽轮机蒸汽初温一般在535—565℃以下,所以实际上只要有570—610℃的热源就可以让蒸汽轮机工作,而燃气轮机的排气温度就很高,在排气中蕴含着大量的热能,能够给蒸汽轮机提供所需要的热能。

因此如果使用燃气轮机排气作为蒸汽轮机的热源,蒸汽轮机就可以不额外消耗燃料了。

也就是说,蒸汽轮机可以回收燃气轮机的排气热量,额外发出一些有用功,这样就相当于增加了燃气轮机的热效率。

如前所述,目前先进的燃气轮机和蒸汽轮机的热效率基本相当,都在38—42%左右,那么,此时这个相当于增加了燃气轮机热效率的系统,热效率必然比单纯的燃气轮机和蒸汽轮机都高。

实际上,如果把上述由燃气轮机和蒸汽轮机组成的系统看成一个整体,那么在它的热力循环中,循环高温就是燃气轮机的循环高温,而循环低温则是蒸汽轮机的冷凝温度。

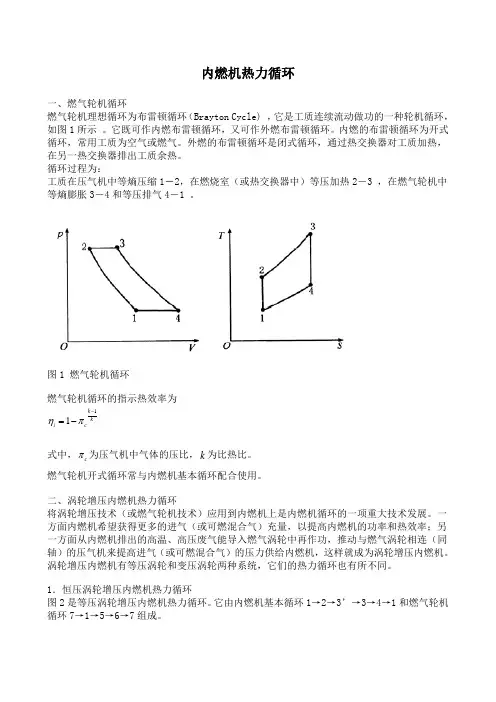

内燃机热力循环一、燃气轮机循环燃气轮机理想循环为布雷顿循环(Brayton Cycle) ,它是工质连续流动做功的一种轮机循环,如图1所示 。

它既可作内燃布雷顿循环,又可作外燃布雷顿循环。

内燃的布雷顿循环为开式循环,常用工质为空气或燃气。

外燃的布雷顿循环是闭式循环,通过热交换器对工质加热,在另一热交换器排出工质余热。

循环过程为:工质在压气机中等熵压缩1-2,在燃烧室(或热交换器中)等压加热2-3 ,在燃气轮机中等熵膨胀3-4和等压排气4-1 。

图1 燃气轮机循环燃气轮机循环的指示热效率为11k k i c ηπ-=-式中,c π为压气机中气体的压比,k 为比热比。

燃气轮机开式循环常与内燃机基本循环配合使用。

二、涡轮增压内燃机热力循环将涡轮增压技术(或燃气轮机技术)应用到内燃机上是内燃机循环的一项重大技术发展。

一方面内燃机希望获得更多的进气(或可燃混合气)充量,以提高内燃机的功率和热效率;另一方面从内燃机排出的高温、高压废气能导入燃气涡轮中再作功,推动与燃气涡轮相连(同轴)的压气机来提高进气(或可燃混合气)的压力供给内燃机,这样就成为涡轮增压内燃机。

涡轮增压内燃机有等压涡轮和变压涡轮两种系统,它们的热力循环也有所不同。

1.恒压涡轮增压内燃机热力循环图2是等压涡轮增压内燃机热力循环。

它由内燃机基本循环1→2→3’→3→4→1和燃气轮机循环7→1→5→6→7组成。

图2 等压涡轮增压内燃机热力循环压气机将气体从状态7(大气压力p0)等熵压缩到状态1(压力为p s)之后进入内燃机。

按内燃机热力循环到达状态4。

气体在排气过程进入等压涡轮时由于排气门的节流损失和排气动能在排气总管内的膨胀、摩擦、涡流等损失而变成热能,气体温度升高,体积膨胀而到达状态5。

气体从4→5 这部分能量没有利用,对内燃机来说相当于从状态4直接回到状态1。

气体在等压涡轮中从状态5等熵膨胀到状态6,然后排入大气。

2 .变压涡轮增压内燃机热力循环变压涡轮增压内燃机热力循环如图3 。

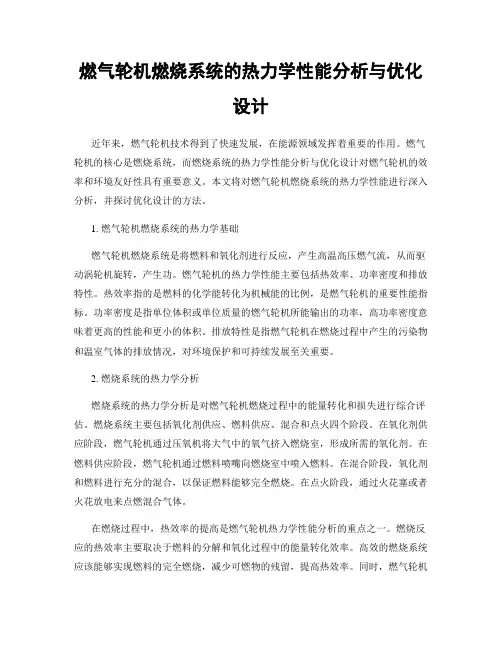

燃气轮机燃烧系统的热力学性能分析与优化设计近年来,燃气轮机技术得到了快速发展,在能源领域发挥着重要的作用。

燃气轮机的核心是燃烧系统,而燃烧系统的热力学性能分析与优化设计对燃气轮机的效率和环境友好性具有重要意义。

本文将对燃气轮机燃烧系统的热力学性能进行深入分析,并探讨优化设计的方法。

1. 燃气轮机燃烧系统的热力学基础燃气轮机燃烧系统是将燃料和氧化剂进行反应,产生高温高压燃气流,从而驱动涡轮机旋转,产生功。

燃气轮机的热力学性能主要包括热效率、功率密度和排放特性。

热效率指的是燃料的化学能转化为机械能的比例,是燃气轮机的重要性能指标。

功率密度是指单位体积或单位质量的燃气轮机所能输出的功率,高功率密度意味着更高的性能和更小的体积。

排放特性是指燃气轮机在燃烧过程中产生的污染物和温室气体的排放情况,对环境保护和可持续发展至关重要。

2. 燃烧系统的热力学分析燃烧系统的热力学分析是对燃气轮机燃烧过程中的能量转化和损失进行综合评估。

燃烧系统主要包括氧化剂供应、燃料供应、混合和点火四个阶段。

在氧化剂供应阶段,燃气轮机通过压氧机将大气中的氧气挤入燃烧室,形成所需的氧化剂。

在燃料供应阶段,燃气轮机通过燃料喷嘴向燃烧室中喷入燃料。

在混合阶段,氧化剂和燃料进行充分的混合,以保证燃料能够完全燃烧。

在点火阶段,通过火花塞或者火花放电来点燃混合气体。

在燃烧过程中,热效率的提高是燃气轮机热力学性能分析的重点之一。

燃烧反应的热效率主要取决于燃料的分解和氧化过程中的能量转化效率。

高效的燃烧系统应该能够实现燃料的完全燃烧,减少可燃物的残留,提高热效率。

同时,燃气轮机的排放特性也是需要考虑的因素。

燃烧过程中产生的氮氧化物和颗粒物等有害物质对环境和健康造成一定的影响,因此需要探索降低排放的方法。

3. 热力学性能分析的方法燃气轮机燃烧系统的热力学性能分析和优化设计需要借助计算模拟和实验测试。

计算模拟可以利用数值计算方法对燃烧过程进行模拟和分析。

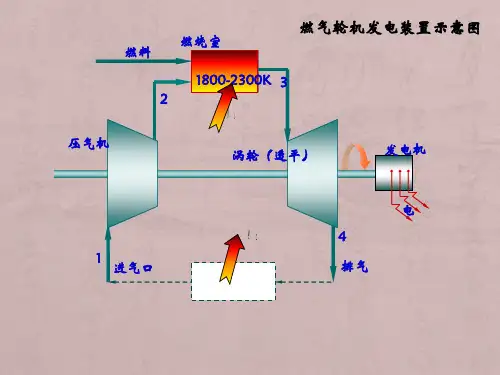

燃气轮机的工作原理

燃气轮机是一种利用燃气燃烧产生的高温高压气体来驱动涡轮机旋转,从而产生功率的热力机械设备。

它的工作原理主要包括压气机、燃烧室、涡轮机和排气系统四个部分。

首先,压气机负责将空气压缩,提高其压力和温度,然后将其送入燃烧室。

在燃烧室中,燃料与压缩空气混合并燃烧,产生高温高压的燃气。

这些燃气通过燃气轮机内的高速旋转涡轮叶片,驱动涡轮机旋转。

涡轮机的旋转带动连接在同一轴线上的发电机或其他负载,从而产生功率。

最后,燃气轮机的排气系统将燃烧后的燃气排出,同时利用余热产生蒸汽,用于供暖或其他工业用途。

整个过程中,燃气轮机通过不断循环利用燃气的能量,实现了高效的能量转换。

燃气轮机的工作原理可以用一个简单的比喻来解释,就好像是汽车的发动机。

压气机就好比汽车的进气系统,燃烧室相当于汽车的燃烧室,涡轮机则类似于汽车的发动机,排气系统则类似于汽车的排气系统。

通过这个比喻,我们可以更直观地理解燃气轮机的工作原理。

燃气轮机作为一种高效、清洁的能源转换设备,被广泛应用于发电、航空、船舶和工业生产等领域。

它具有体积小、重量轻、启动快、响应速度快、排放少等优点,因此在能源领域具有重要的地位。

总的来说,燃气轮机的工作原理是通过压气机压缩空气,送入燃烧室与燃料混合燃烧产生高温高压燃气,驱动涡轮机旋转,最终产生功率。

它的工作原理简单清晰,但在实际应用中需要精密的工程设计和严格的运行管理,才能发挥最大的效益。

01燃气轮机热力循环原理燃气轮机是一种常用的热机,利用燃气燃烧产生高温高压气体,然后将这种高温高压气体通过涡轮叶片的作用转化为机械能,最后将机械能转换为电能或机械功。

燃气轮机的热力循环原理可以分为以下几个步骤:1.空气进气:燃气轮机的工作气体是空气,空气通过进气道进入燃烧室。

为了提高空气的进气能力,通常会采用压气机将空气压缩,然后再送入燃烧室。

2.燃烧:在燃烧室中,燃料和空气混合燃烧,产生高温高压气体。

这个过程可以通过喷嘴将燃料和空气喷射到燃烧室中,然后点燃燃料。

燃料可以是天然气、柴油、煤气等。

3.膨胀过程:高温高压气体通过涡轮叶片的作用产生转动力,驱动涡轮转动。

同时,气体在涡轮上进行膨胀,降低温度和压力。

涡轮的转动将机械能传给轴承,进而传给发电机或其他负载。

4.排出废气:流过涡轮后的低温废气,被排出燃气轮机系统,可以用于加热水或其他用途,以提高能量利用效率。

废气中仍然有一定能量可以利用。

5.返压涡轮:在一些使用燃气轮机供热和供电的应用中,还可以增加返压涡轮,将排出废气进一步膨胀,降低废气的温度和压力。

这样可以进一步提高系统的热利用效率。

燃气轮机的热力循环原理基于热力学第一定律,即能量守恒定律。

通过燃烧产生的高温高压气体,通过涡轮叶片的作用将热能转化为机械能,然后再将机械能转化为电能或机械功。

这个循环过程中,废气排放出去的同时,仍然有一定的剩余热能可以利用,提高热机的能量利用效率。

燃气轮机的热力循环原理具有以下几个特点:1.高效率:由于燃气轮机能够将热能高效地转化为机械能,再转化为电能或机械功,因此其能量利用效率非常高,一般可达40%~50%以上。

2.快速启动:相比于蒸汽动力系统,燃气轮机的启动时间较短,一般只需几分钟,从而方便应对突发情况和高峰用电需求。

3.环保性好:燃气轮机燃烧的是燃气,相比于传统的煤炭燃烧,废气中的污染物排放较少,对环境污染较小。

总之,燃气轮机的热力循环原理基于燃气的燃烧产生高温高压气体,通过涡轮叶片的作用将热能转化为机械能,最终将机械能转化为电能或机械功。

燃气轮机热力循环性能的分析计算【摘要】本文基于热力学第二定律,从能量利用的角度出发,引入无量纲熵参数,对燃气轮机装置热力性能参数进行热力性能完善程度评价与分析,为燃气轮机装置的热力性能优化设计提供技术途径。

【关键词】燃气轮机;热力循环;性能;分析;计算【abstract 】this paper based on the second law of thermodynamics, from the Angle of energy use, introducing the dimensionless parameter entropy, the gas turbine thermal performance parameters device thermal performance perfect degree evaluation and analysis, the device for gas turbine thermal performance optimization design provides technical way.【key words 】gas turbine; Heat engine cycle; Performance; Analysis; calculation1 引言二十世纪80年代以来,燃气轮机热力循环方面的研究取得了长足的进步,其中热点之一是注蒸汽燃气轮机循环的研究。

它不仅具有高效率、高比功的特点,而且它在变工况性能、污染控制等方面的优越性也倍受国内外研究者的青睐。

目前世界上正研制和开发的、比较先进的燃煤发电技术是整体煤气化联合循环和增压流化联合循环。

本文将整体煤气化联合循环中的先进燃煤技术与注蒸汽循环结合起来,对循环进行了热力学分析计算,就各参数对循环性能的影响进行了探讨。

2循环过程简介煤在气化炉中形成粗煤气,经过热交换器,降温放热以加热给水产生回注用蒸汽,再经过脱硫、除尘变为洁净煤气,作为循环所用的燃料进入燃烧室。