4-2-外圆磨削详解

- 格式:ppt

- 大小:519.00 KB

- 文档页数:14

外圆磨削操作规程外圆磨削是一种常见的金属加工操作,适用于工件的修整、调整、磨削等工艺。

为了保证操作的安全和正常进行,需遵循一定的操作规程。

本文将从准备工作、安全操作、机床调试、操作步骤等多个方面为您详细介绍外圆磨削的操作规程。

一、准备工作1. 检查磨削机床设备的电气、液压、润滑等系统是否正常工作。

2. 了解工件的材质、尺寸、形状和工艺要求,并检查工件是否符合操作规范。

3. 检查磨削刀具的规格、磨损情况,选择适合的刀具进行操作。

4. 清理磨削机床及工作区域,确保无杂物和安全隐患。

5. 穿戴合格的劳保用品,如安全帽、防护眼镜、防护手套等。

二、安全操作1. 进行外圆磨削操作前,操作人员应接受必要的培训,熟悉磨削机床的操作规程和安全注意事项。

2. 禁止身着宽松衣物、长发松散,以免被磨削刀具缠绕。

3. 切勿戴手套进行操作,以免手套被磨削刀具吸入。

4. 操作时保持专注,避免分散注意力,以免发生意外。

5. 严禁使用损坏或不符合规格的磨削刀具进行操作。

三、机床调试1. 打开磨削机床电源,按照操作手册进行机床的开机操作。

2. 检查机床液压系统和润滑系统的工作状态,确保正常运转。

3. 检查磨削机床传动装置的润滑状态,及时补充润滑油。

4. 打开机床控制系统,进行相关程序的设置和调试,如设定磨削速度、进给量等参数。

四、操作步骤1. 将工件固定在磨削机床的工作台上,确保工件与刀具之间的相对位置正确。

2. 打开机床纵向进给手轮,使刀具逐渐接触到工件表面,进行初次磨削。

3. 根据工艺要求,调整磨削速度、表面粗糙度等参数,逐步进行多次磨削。

4. 操作时注意观察工件表面状况,及时调整进给量和切削速度,确保磨削效果。

5. 定期停机检查磨削刀具的磨损情况,如有必要,更换磨削刀具。

6. 磨削完成后,关闭磨削机床控制系统,停止机床运转。

7. 清理磨削机床和工作区域,将切屑、油渣等杂物清理干净。

8. 将磨削机床设备进行保养和维护,确保设备的正常运转。

外圆磨削操作规程外圆磨削是一种常见的金属加工方法,用于对工件的外表面进行磨削,以改善工件的表面质量和尺寸精度。

下面是外圆磨削的操作规程,以确保安全性和操作效率。

1. 前期准备在进行外圆磨削之前,需要进行以下准备工作:- 检查磨削机床和磨削工具的状态,确保机床和工具没有故障或损坏。

- 准备所需的磨削工具,包括磨石、磨盘等,并确保其质量和规格符合要求。

- 检查工件的图纸和要求,了解工件的尺寸和表面要求。

- 准备调整工具和量具,以便进行精确的尺寸调整和测量。

2. 安全操作外圆磨削需要注意以下安全事项:- 穿戴必要的个人防护装备,包括安全眼镜、防护面罩、耳塞、防护手套等。

- 严禁使用损坏或磨损的磨削工具,以免引起意外事故。

- 确保工作区域干净整洁,没有杂物。

避免滑倒和其他危险。

- 在操作前,确保磨削机床的安全开关处于关闭状态,并进行必要的安全检查。

3. 加工工艺进行外圆磨削时,需要按照以下步骤进行:- 将工件夹持在磨削机床上,并确保工件夹持牢固、稳定。

- 选择合适的磨削速度和磨削深度,根据工件材料和尺寸来确定。

- 调整磨削工具的位置和角度,使其与工件表面接触并形成所需的轮廓形状。

- 打开磨削机床的电源,并逐渐调整磨削深度,以达到所需的尺寸和表面粗糙度。

- 进行磨削操作时,要保持磨削工具和工件表面的充沛润滑,以避免过热和磨损。

- 定期停机检查磨削效果和工件尺寸,做必要的调整和修正。

4. 质量控制在外圆磨削操作中,需要进行质量控制,以确保最终产品的质量和尺寸精度。

质量控制包括以下几个方面:- 定期对磨削工具进行检查和更换,确保工具的尺寸和形状精度。

- 定期对磨削机床进行维护和保养,确保机床的精度和稳定性。

- 定期对磨削后的工件进行检验和测量,比较实际尺寸与要求尺寸的偏差,并做记录。

- 根据检验结果和记录,对磨削工艺进行调整和改进,以提高产品质量和生产效率。

5. 后期整理外圆磨削完成后,需要进行以下整理工作:- 停止磨削机床的电源,关闭机床的相关设备和系统,确保机床处于安全状态。

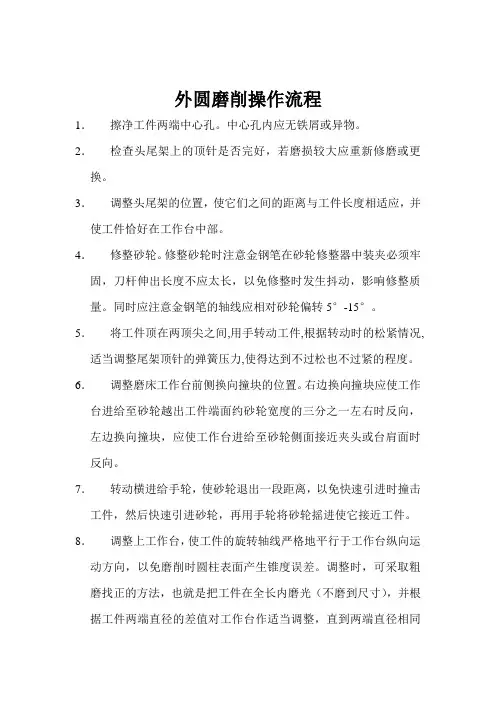

外圆磨削操作流程

1.擦净工件两端中心孔。

中心孔内应无铁屑或异物。

2.检查头尾架上的顶针是否完好,若磨损较大应重新修磨或更换。

3.调整头尾架的位置,使它们之间的距离与工件长度相适应,并使工件恰好在工作台中部。

4.修整砂轮。

修整砂轮时注意金钢笔在砂轮修整器中装夹必须牢固,刀杆伸出长度不应太长,以免修整时发生抖动,影响修整质量。

同时应注意金钢笔的轴线应相对砂轮偏转5°-15°。

5.将工件顶在两顶尖之间,用手转动工件,根据转动时的松紧情况,适当调整尾架顶针的弹簧压力,使得达到不过松也不过紧的程度。

6.调整磨床工作台前侧换向撞块的位置。

右边换向撞块应使工作台进给至砂轮越出工件端面约砂轮宽度的三分之一左右时反向,左边换向撞块,应使工作台进给至砂轮侧面接近夹头或台肩面时反向。

7.转动横进给手轮,使砂轮退出一段距离,以免快速引进时撞击工件,然后快速引进砂轮,再用手轮将砂轮摇进使它接近工件。

8.调整上工作台,使工件的旋转轴线严格地平行于工作台纵向运动方向,以免磨削时圆柱表面产生锥度误差。

调整时,可采取粗磨找正的方法,也就是把工件在全长内磨光(不磨到尺寸),并根据工件两端直径的差值对工作台作适当调整,直到两端直径相同

为止。

如果工件的加工余量很少,可在砂轮架上固定一百分表,它的量头顶在工件加工表面的侧母线上,然后纵向移动工作台,并根据百分表读数变化来调整工作台,到百分表读数不变为止。

9.调整好工作台后,再测量一下工件,看还有多少余量,以便调整横进给手轮刻度盘的位置。

然后再开车继续磨削工件,当达到要求尺寸,经检验合格后拆下。

第二章外圆磨削培训学习目标:1.外圆磨削有哪几种形式?2.试述中心孔的种类和结构。

中心孔的缺陷对磨削精度有何影响?3.试述顶尖的种类和结构。

4.磨削时产生直波形误差的原因是什么?如何防止?5.为什么要划分粗、精磨?6.影响工件表面粗糙度的因素有哪些?一、外圆磨削的形式1. 中心型外圆磨削2. 无心外援磨削3. 端面外圆磨削二、外圆及台阶面的磨削方法1.外圆磨削的方法(1)纵向磨削法纵向磨削法是最常用的磨削方法,磨削时,工作台作纵向往复进给,砂轮作周期性横向进给,工件的磨削余量要在多次往复行程中磨去。

纵向磨削法(简称纵向法)的特点:1)在砂轮整个宽度上,磨粒的工作情况不一样,砂轮左端面(或右端面)尖角负担主要的切削作用,工件部分磨削余量均由砂轮尖角处的磨粒切除,而砂轮宽度上绝大部分磨粒担负减少工件表面粗糙度值的作用。

纵向磨削法磨削力小,散热条件好,可获得较高的加工精度和较小的表面粗糙度值。

2)劳动生产率低3)磨削力较小,适用于细长、精密或薄壁工件的磨削(2)切入磨削法切入磨削法又称横向磨削法。

被磨削工件外圆长度应小于砂轮宽度,磨削时砂轮作连续或间断横向进给运动,直到磨去全部余量为止。

砂轮磨削时无纵向进给运动。

粗磨时可用较高的切入速度;精磨时切入速度则较低,以防止工件烧伤和发热变形。

切入磨削法(简称切入法)的特点:1)整个砂轮宽度上磨粒的工作情况相同,充分发挥所有磨粒的磨削作用同时,由于采用连续的横向进给,缩短磨削的基本时间,故有很高的生产效率。

2)径向磨削力较大,工件容易产生弯曲变形,一般不适宜磨削较细的工件。

3)磨削时产生较大的磨削热,工件容易烧伤和发热变形。

4)砂轮表面的形态(修整痕迹)会复制到工件表面,影响工件表面粗糙度。

为了消除以上缺陷,可在切入法终了时,作微小的纵向移动。

5)切入法因受砂轮宽度的限制,只适用于磨削长度较短的外圆表面。

(3)分段磨削法分段磨削法又称综合磨削法。

它是切入法与纵向法的综合应用,即先用切入法将工件分段进行粗磨,留0.03~0.04mm余量,最后用纵向法精磨至尺寸。

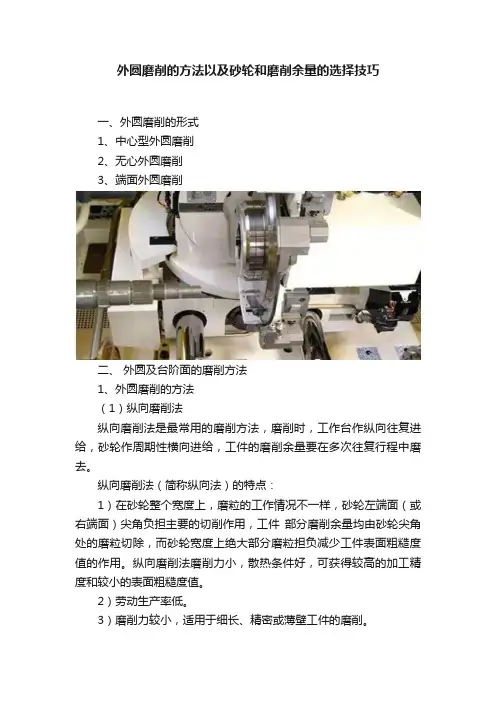

外圆磨削的方法以及砂轮和磨削余量的选择技巧一、外圆磨削的形式1、中心型外圆磨削2、无心外圆磨削3、端面外圆磨削二、外圆及台阶面的磨削方法1、外圆磨削的方法(1)纵向磨削法纵向磨削法是最常用的磨削方法,磨削时,工作台作纵向往复进给,砂轮作周期性横向进给,工件的磨削余量要在多次往复行程中磨去。

纵向磨削法(简称纵向法)的特点:1)在砂轮整个宽度上,磨粒的工作情况不一样,砂轮左端面(或右端面)尖角负担主要的切削作用,工件部分磨削余量均由砂轮尖角处的磨粒切除,而砂轮宽度上绝大部分磨粒担负减少工件表面粗糙度值的作用。

纵向磨削法磨削力小,散热条件好,可获得较高的加工精度和较小的表面粗糙度值。

2)劳动生产率低。

3)磨削力较小,适用于细长、精密或薄壁工件的磨削。

(2)切入磨削法切入磨削法又称横向磨削法。

被磨削工件外圆长度应小于砂轮宽度,磨削时砂轮作连续或间断横向进给运动,直到磨去全部余量为止。

砂轮磨削时无纵向进给运动。

粗磨时可用较高的切入速度;精磨时切入速度则较低,以防止工件烧伤和发热变形。

切入磨削法(简称切入法)的特点:1)整个砂轮宽度上磨粒的工作情况相同,充分发挥所有磨粒的磨削作用同时,由于采用连续的横向进给,缩短磨削的基本时间,故有很高的生产效率。

2)径向磨削力较大,工件容易产生弯曲变形,一般不适宜磨削较细的工件。

3)磨削时产生较大的磨削热,工件容易烧伤和发热变形。

4)砂轮表面的形态(修整痕迹)会复制到工件表面,影响工件表面粗糙度。

为了消除以上缺陷,可在切入法终了时,作微小的纵向移动。

5)切入法因受砂轮宽度的限制,只适用于磨削长度较短的外圆表面。

(3)分段磨削法分段磨削法又称综合磨削法。

它是切入法与纵向法的综合应用,即先用切入法将工件分段进行粗磨,留0.03~0.04mm余量,最后用纵向法精磨至尺寸。

这种磨削方法即利用了切入法生产效率高的优点,又有纵向法加工精度高的优点。

分段磨削时,相邻两段间应有5~10mm的重叠。

外圆磨削轴承外圈的外圆是轴承的安装基准面之一,它与轴承或机械部件相配合。

又是以后各磨削工序的定位基准面(如外圈沟道,外圈超精等)所以对其尺寸精度和形状位置精度的要求比较高。

尺寸精度不好会影响外沟磨的尺寸精度,而形状位置精度(如外圆不圆)则会影响后工序(外沟磨,外圈超精)等的圆度。

轴承套圈外圆磨削均采用贯穿式无心磨削法,其外圆磨床称为无心外圆磨床。

一、无心外圆磨削的特点:1、工件自由地放置于定位夹具中,磨削过程中工件中心不定。

2、工件的磨削面就是定位基准,所以工件表面的加工精度会受到定位精度的直接影响。

3、工件运动由磨削轮、导轮共同控制。

工件运动的稳定性、均匀性不仅取决于机床运动传动系统,还与工件、导轮及托板的实际情况以及采用的磨削用量和磨削工艺参数(工件中心高、托板顶角)有关。

4、工件由磨削面承受磨削力,支承刚性好。

5、无心外圆磨削是一种高效率的磨削方法。

二、无心外圆磨削的原理:贯穿式无心磨削工作原理1、砂轮2、工件3、导轮4、拖板贯穿式无心磨削的工作原理:工件放在导轮和托板之间,并以导轮和托板的工作表面定位,工件在运动中和砂轮接触,进行磨削加工,工件被加工表面同时也是定位表面,磨削过程中,由于工件表面不是绝对,因此随着工件的转动,其中心位置在径向平面内不是固定的,故称无心磨削。

1、工件轴心线与磨削轮的轴心线平行,与导轮的轴线在垂直方向上倾斜一个角度。

在两端装有入口导板和出口导板,它们保证工件正确进、出磨削区域。

当工件进入磨削区域后,工件以接近于导轮的速度旋转,导轮的速度只有磨削轮速度的1/70——1/80,由此形成磨削轮对工件产生切削作用。

2、为了使工件顺利地通过磨削区域,并具有一定的纵向进给速度,应使导轮轴线相对磨削轮轴线在垂直方向内倾斜一个角度,当导轮倾斜一个角度后,导轮速度即可分解为垂直面内的分速度V和水平面内的分速度V。

垂直分速度将使工件旋转,水平分速度将推动工件前进。

3、在无心磨削过程中,放置于两个砂轮之间的工件是否会在自动旋转与前进过程中被磨圆,决定于托板的高度调整。