换热器的分类与列管式换热器

- 格式:ppt

- 大小:1.38 MB

- 文档页数:17

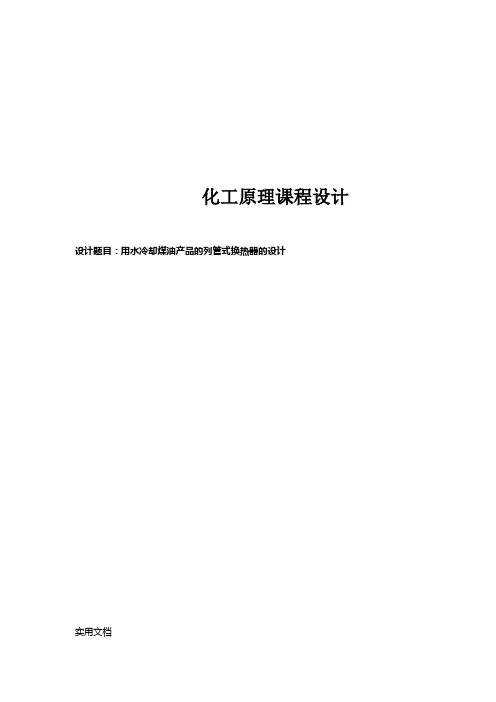

十三种类型换热器结构原理及特点(图文并茂)一、板式换热器的构造原理、特点:板式换热器由高效传热波纹板片及框架组成。

板片由螺栓夹紧在固定压紧板及活动压紧板之间,在换热器内部就构成了许多流道,板与板之间用橡胶密封。

压紧板上有本设备与外部连接的接管。

板片用优质耐腐蚀金属薄板压制而成,四角冲有供介质进出的角孔,上下有挂孔。

人字形波纹能增加对流体的扰动,使流体在低速下能达到湍流状态,获得高的传热效果。

并采用特殊结构,保证两种流体介质不会串漏。

板式换热器结构图二、螺旋板式换热器的构造原理、特点:螺旋板式换热器是一种高效换热器设备,适用汽-汽、汽-液、液-液,对液传热。

它适用于化学、石油、溶剂、医药、食品、轻工、纺织、冶金、轧钢、焦化等行业。

结构形式可分为不可拆式(Ⅰ型)螺旋板式及可拆式(Ⅱ型、Ⅲ型)螺旋板式换热器。

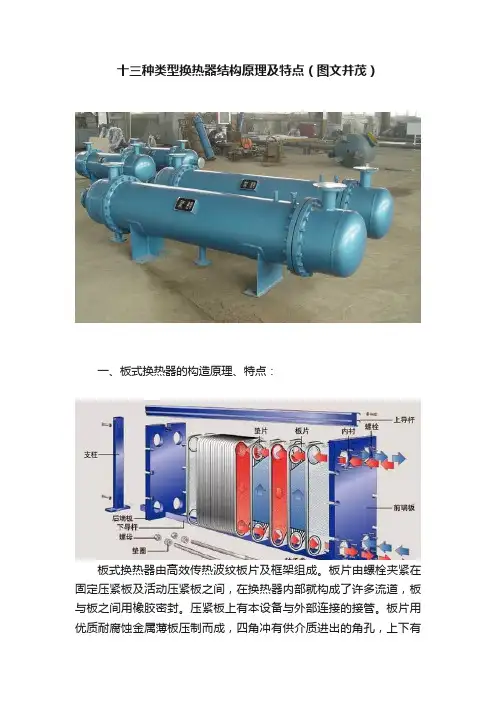

螺旋板式换热器结构图三、列管式换热器的构造原理、特点:列管式换热器(又名列管式冷凝器),按材质分为碳钢列管式换热器,不锈钢列管式换热器和碳钢与不锈钢混合列管式换热器三种,按形式分为固定管板式、浮头式、U型管式换热器,按结构分为单管程、双管程和多管程,传热面积1~500m2,可根据用户需要定制。

列管式换热器结构图四、管壳式换热器的构造原理、特点:管壳式换热器是进行热交换操作的通用工艺设备。

广泛应用于化工、石油、石油化工、电力、轻工、冶金、原子能、造船、航空、供热等工业部门中。

特别是在石油炼制和化学加工装置中,占有极其重要的地位。

换热器的型式。

管壳式换热器结构图五、容积式换热器的构造原理、特点:钢衬铜热交换器比不锈钢热交换器经济,并且技术上有保证。

它利用了钢的强度和铜的耐腐蚀性,即保证热交换器能承受一定工作压力,又使热交换器出水质量好。

钢壳内衬铜的厚度一般为1.0mm。

钢衬铜热交换器必须防止在罐内形成部分真空,因此产品出厂时均设有防真空阀。

此阀除非定期检修是绝对不能取消的。

部分真空的形成原因可能是排出不当,低水位时从热交换器,或者排水系统不良。

化工原理课程设计设计题目:用水冷却煤油产品的列管式换热器的设计实用文档目录(一)综述 (2)1.换热器类型 (2)2.换热器的主要用途........................ (2)(二)课程任务设计书 (3)1.设计题目 (3)2.设计条件 (3)(三)设计方案简介 (4)1.流动空间的确定 (4)2.定性温度 (4)3.水和煤油的物理性质 (4)(四)计算总的传热系数 (4)1.热流量及温度计算 (4)2.平均温度校正 (5) (5)3.确定总的传热系数K估4.选择换热器类型 (5)(五)换热总传热系数核算 (6)1.壳程对流传热系数 (6)实用文档2. 管程对流传热系数 (7)3. 污垢热阻 (8)4.传热系数K (8)(六)计算传热面积裕度 (8)1.换热器实际面积 (8)2.面积裕度 (8)(七)核算压强降 (8)1.管程压力降的核算 (8)2.壳程压力降核算 (9)(八)设计结果总览 (11)(九)实验心得 (11)(十)参考文献 (12)(一)综述实用文档换热器的分类与比较,根据冷、热流体热量交换的原理和方式,器基本上可分为三大类即间壁式混合式和蓄热式,其中间壁式换热器应用最多,所以主要讨论此类换热器。

1.换热器的主要类型表面式换热器表面式换热器是温度不同的两种流体在被壁面分开的空间里流动,通过壁面的导热和流体在壁表面对流,两种流体之间进行换热。

表面式换热器有管壳式、套管式和其他型式的换热器。

蓄热式换热器蓄热式换热器通过固体物质构成的蓄热体,把热量从高温流体传递给低温流体,热介质先通过加热固体物质达到一定温度后,冷介质再通过固体物质被加热,使之达到热量传递的目的。

蓄热式换热器有旋转式、阀门切换式等。

流体连接间接式换热器流体连接间接式换热器,是把两个表面式换热器由在其中循环的热载体连接起来的换热器,热载体在高温流体换热器和低温流体之间循环,在高温流体接受热量,在低温流体换热器把热量释放给低温流体。

换热器的分类换热器的分类换热器是化工,石油,动力,食品及其它许多工业部门的通用设备,在生产中占有重要地位.在化工生产中换热器可作为加热器,冷却器,冷凝器,蒸发器和再沸器等,应用更加广泛. 换热器是指两种不同温度的流体进行热量交换的设备。

换热器作为传热设备被广泛用于耗能用量大的领域。

随着节能技术的飞速发展,换热器的种类越来越多。

适用于不同介质、不同工况、不同温度、不同压力的换热器,结构型式也不同,换热器的具体分类如下:1.根据冷,热流体热量交换的原理和方式基本上可分三大类,即间壁式,混合式和蓄热式.在三类换热器中,间壁式换热器应用最多,:1.1间壁式换热器的类型1.1.1 夹套式换热器这种换热器是在容器外壁安装夹套制成,结构简单;但其加热面受容器壁面限制,传热系数也不高.为提高传热系数且使釜内液体受热均匀,可在釜内安装搅拌器.当夹套中通入冷却水或无相变的加热剂时,亦可在夹套中设置螺旋隔板或其它增加湍动的措施,以提高夹套一侧的给热系数.为补充传热面的不足,也可在釜内部安装蛇管. 夹套式换热器广泛用于反应过程的加热和冷却.1.1.2沉浸式蛇管换热器这种换热器是将金属管弯绕成各种与容器相适应的形状,并沉浸在容器内的液体中.蛇管换热器的优点是结构简单,能承受高压,可用耐腐蚀材料制造;其缺点是容器内液体湍动程度低,管外给热系数小.为提高传热系数,容器内可安装搅拌器.1.1.3 喷淋式换热器这种换热器是将换热管成排地固定在钢架上,热流体在管内流动,冷却水从上方喷淋装置均匀淋下,故也称喷淋式冷却器.喷淋式换热器的管外是一层湍动程度较高的液膜,管外给热系数较沉浸式增大很多.另外,这种换热器大多放置在空气流通之处,冷却水的蒸发亦带走一部分热量,可起到降低冷却水温度,增大传热推动力的作用.因此,和沉浸式相比,喷淋式换热器的传热效果大有改善.1.1.4套管式换热器套管式换热器是由直径不同的直管制成的同心套管,并由U形弯头连接而成.在这种换热器中,一种流体走管内,另一种流体走环隙,两者皆可得到较高的流速,故传热系数较大.另外,在套管换热器中,两种流体可为纯逆流,对数平均推动力较大. 套管换热器结构简单,能承受高压,应用亦方便(可根据需要增减管段数目). 特别是由于套管换热器同时具备传热系数大,传热推动力大及能够承受高压强的优点,在超高压生产过程(例如操作压力为3000大气压的高压聚乙烯生产过程)中所用的换热器几乎全部是套管式.1.1.5管壳式换热器管壳式(又称列管式) 换热器是最典型的间壁式换热器,它在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位. 管壳式换热器主要有壳体,管束,管板和封头等部分组成,壳体多呈圆形,内部装有平行管束,管束两端固定于管板上.在管壳换热器内进行换热的两种流体,一种在管内流动,其行程称为管程;一种在管外流动,其行程称为壳程.管束的壁面即为传热面. 为提高管外流体给热系数,通常在壳体内安装一定数量的横向折流档板.折流档板不仅可防止流体短路,增加流体速度,还迫使流体按规定路径多次错流通过管束,使湍动程度大为增加.常用的档板有圆缺形和圆盘形两种,前者应用更为广泛. 流体在管内每通过管束一次称为一个管程,每通过壳体一次称为一个壳程.为提高管内流体的速度,可在两端封头内设置适当隔板,将全部管子平均分隔成若干组.这样,流体可每次只通过部分管子而往返管束多次,称为多管程.同样,为提高管外流速,可在壳体内安装纵向档板使流体多次通过壳体空间,称多壳程.在管壳式换热器内,由于管内外流体温度不同,壳体和管束的温度也不同.如两者温差很大, 换热器内部将出现很大的热应力,可能使管子弯曲,断裂或从管板上松脱.因此,当管束和壳体温度差超过50℃时,应采取适当的温差补偿措施,消除或减小热应力.1.2混合式换热器混合式热交换器是依靠冷、热流体直接接触而进行传热的,这种传热方式避免了传热间壁及其两侧的污垢热阻,只要流体间的接触情况良好,就有较大的传热速率。

列管式换热器的种类列管式换热器是一种常用的换热设备,其主要结构是由管束和设备壳体组成。

列管式换热器应用广泛,例如在化工、石油、电力、制药等行业都有应用。

由于其结构可靠、换热效率高、维护简单等特点,受到了广泛的关注。

根据其用途和结构样式,列管式换热器可以分为以下几种类型。

1. 固定式列管式换热器这种列管式换热器的管束是固定在设备壳体中的,不可取出,因此其清洗和检查难度较大。

这种换热器的生产工艺简单,成本较低,常用于工艺流程相对稳定、生产周期较长的场合。

2. 可拆式列管式换热器可拆式列管式换热器的管束可以拆卸出设备,方便检修、清洗和更换。

这种换热器的制作成本高,但便于维护和更换,适用于工艺流程比较复杂的行业。

3. 悬吊式列管式换热器悬吊式列管式换热器是将整个换热器悬吊在车架上,便于移动和维修,但要求设备壳体坚固,安装位置要合理。

4. 船形式列管式换热器船形列管式换热器的构造形式类似于船体,整个压力容器是船壳,所以其结构相对复杂,造价也较高。

但是由于其内部空间较大,通道较宽,使用寿命长,更适合于对流量要求高的场合。

5. 直通式列管式换热器直通式列管式换热器是指介质通过管束的方向与进出口方向相同的换热器,传热效率较高,流阻小。

这种换热器一般都安装在较小的场合。

6. 反向式列管式换热器反向式列管式换热器是指介质通过管束的方向与进出口方向相反的换热器,传热效率较低,但可以容纳较大的流量。

这种换热器一般都安装在较大的流量场合。

总结根据不同的用途和结构样式,列管式换热器有各种不同类型。

以上列举的几种类型仅仅是其中的一部分,但已经涵盖了大多数的列管式换热器。

使用不同类型的列管式换热器,可以满足不同场合和不同工艺要求的设置。

第七节换热器换热器是化工、石油、动力、食品及其它许多工业部门的通用设备,在生产中占有重要地位。

根据冷、热流体热量交换的原理和方式换热器基本上可分为三大类,即间壁式、混和式和蓄热式。

其中间壁式换热器应用最多,以下仅讨论此类换热器。

4-7-1 间壁式换热器的类型传统的间壁式换热器以夹套式和管式换热器为主,管式换热器结构不紧凑;单位换热容积所提供的传热面积小。

随着工业的发展,出现了一些高效紧凑的换热器,如板式和强化管式换热器。

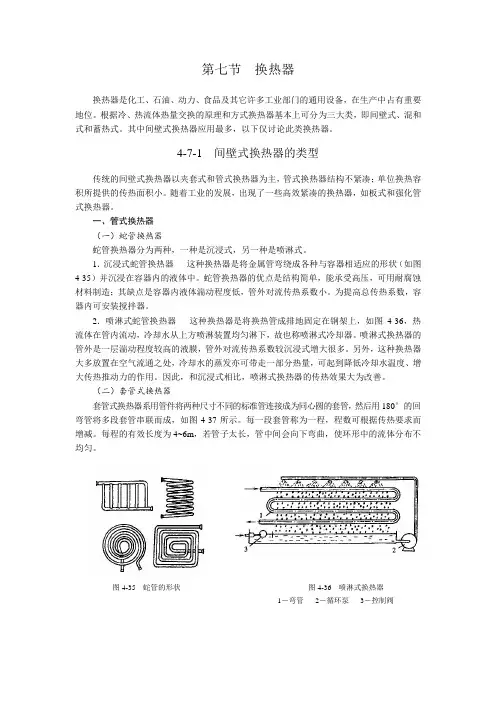

一、管式换热器(一)蛇管换热器蛇管换热器分为两种,一种是沉浸式,另一种是喷淋式。

1.沉浸式蛇管换热器这种换热器是将金属管弯绕成各种与容器相适应的形状(如图4-35)并沉浸在容器内的液体中。

蛇管换热器的优点是结构简单,能承受高压,可用耐腐蚀材料制造;其缺点是容器内液体湍动程度低,管外对流传热系数小。

为提高总传热系数,容器内可安装搅拌器。

2.喷淋式蛇管换热器这种换热器是将换热管成排地固定在钢架上,如图4-36,热流体在管内流动,冷却水从上方喷淋装置均匀淋下,故也称喷淋式冷却器。

喷淋式换热器的管外是一层湍动程度较高的液膜,管外对流传热系数较沉浸式增大很多。

另外,这种换热器大多放置在空气流通之处,冷却水的蒸发亦可带走一部分热量,可起到降低冷却水温度、增大传热推动力的作用。

因此,和沉浸式相比,喷淋式换热器的传热效果大为改善。

(二)套管式换热器套管式换热器系用管件将两种尺寸不同的标准管连接成为同心圆的套管,然后用180°的回弯管将多段套管串联而成,如图4-37所示。

每一段套管称为一程,程数可根据传热要求而增减。

每程的有效长度为4~6m,若管子太长,管中间会向下弯曲,使环形中的流体分布不均匀。

图4-35 蛇管的形状图4-36 喷淋式换热器1―弯管2―循环泵3―控制阀图4-37 套管式换热器套管换热器结构简单,能承受高压,应用方便(可根据需要增减管段数目)。

特别是由于套管换热器同时具备总传热系数大、传热推动力大及能够承受高压强的优点,在超高压生产过程(例如操作压力为300MPa的高压聚乙烯生产过程)中所用的换热器几乎全部是套管式。

换热器的分类➢按用途分类:加热器、冷却器、冷凝器、蒸发器和再沸器➢按冷热流体热量交换方式分类:混合式、蓄热式和间壁式➢主要内容:1. 根据工艺要求,选择适当的换热器类型;2. 通过计算选择合适的换热器规格。

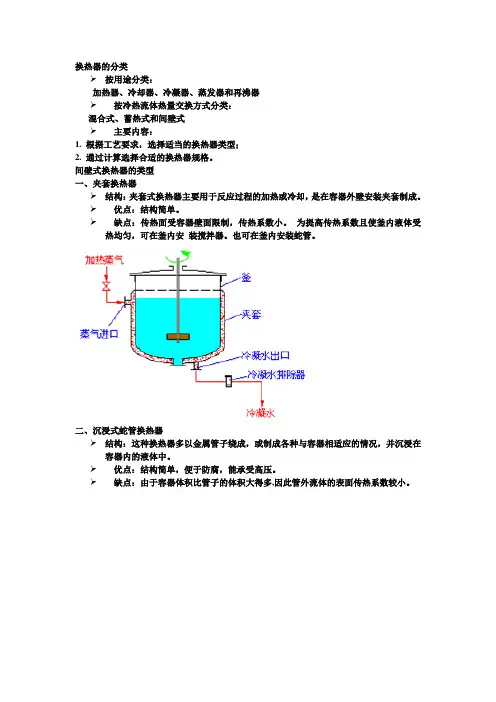

间壁式换热器的类型一、夹套换热器➢结构:夹套式换热器主要用于反应过程的加热或冷却,是在容器外壁安装夹套制成。

➢优点:结构简单。

➢缺点:传热面受容器壁面限制,传热系数小。

为提高传热系数且使釜内液体受热均匀,可在釜内安装搅拌器。

也可在釜内安装蛇管。

二、沉浸式蛇管换热器➢结构:这种换热器多以金属管子绕成,或制成各种与容器相适应的情况,并沉浸在容器内的液体中。

➢优点:结构简单,便于防腐,能承受高压。

➢缺点:由于容器体积比管子的体积大得多,因此管外流体的表面传热系数较小。

三、喷淋式换热器➢结构:冷却水从最上面的管子的喷淋装置中淋下来,沿管表面流下来,被冷却的流体从最上面的管子流入,从最下面的管子流出,与外面的冷却水进行换热。

在下流过程中,冷却水可收集再进行重新分配。

➢优点:结构简单、造价便宜,能耐高压,便于检修、清洗,传热效果好➢缺点:冷却水喷淋不易均匀而影响传热效果,只能安装在室外。

➢用途:用于冷却或冷凝管内液体。

四、套管式换热器➢结构:由不同直径组成的同心套管,可根据换热要求,将几段套管用U形管连接,目的增加传热面积;冷热流体可以逆流或并流。

➢优点:结构简单,加工方便,能耐高压,传热系数较大,能保持完全逆流使平均对数温差最大,可增减管段数量应用方便。

➢缺点:结构不紧凑,金属消耗量大,接头多而易漏,占地较大。

➢用途:广泛用于超高压生产过程,可用于流量不大,所需传热面积不多的场合。

五、列管式换热器列管式换热器又称为管壳式换热器,是最典型的间壁式换热器,历史悠久,占据主导作用。

➢优点:单位体积设备所能提供的传热面积大,传热效果好,结构坚固,可选用的结构材料范围宽广,操作弹性大,大型装置中普遍采用。

➢结构:壳体、管束、管板、折流挡板和封头。

换热器石油、化工、食品成为了各个行业的通用设备,尤其是在生产中占据了重要位置,对于传热、工艺以及生产都有着不同的要求,换热器种类也是多种多样,可以满足不同行业的人群的需求。

换热器种类主要是分为以下几种:

1. 如果按照用途却区分换热器种类:蒸发器、换热器、冷却器、加热器、再沸器等等。

2. 如果是按照冷、热流量分方式以及原理主要是分为:间壁式、混合式、蓄热式。

沉浸式蛇管换热器,蛇管一般是由金属管子绕制形成,可以满足容器的形状,沉浸在容器内,冷热体是在管内外进行换热。

缺点在于:传热面积小,蛇管内对流传热系数小。

优势在于防腐蚀、结构简单耐高压。

套管式换热器,不同直径的同心套管陶制而成,可以根据不同的换热要求将套管用U型管道连接,可以增加传热面积,冷热流体可以并流或是逆流。

缺点:占地面积大、结构不紧凑、金属消耗量大并且接头多容易漏水。

优势在于:传热系数大,逆流使得平均对数温差大大,可以根

据增减管道的数据进行应用,较为方便。

结构简单耐高压。

南京高和环境工程有限公司由一批北京科技大学、南京工业大学长期从事冶金、石化、化工、电力行业节能环保的专业技术人员组建而成,公司主要依托北京科技大学、南京工业大学等科研院所,主要从事冶金、石化、化工、电力等领域节能环保产品研制、开发、生产、合同能源管理及工程设计总承包,是国家高新技术企业。

公司通过ISO9001质量体系认证,拥有多项专利技术。

换热器的分类换热器是化工,石油,动力,食品及其它许多工业部门的通用设备,在生产中占有重要地位.在化工生产中换热器可作为加热器,冷却器,冷凝器,蒸发器和再沸器等,应用更加广泛. 换热器是指两种不同温度的流体进行热量交换的设备。

换热器作为传热设备被广泛用于耗能用量大的领域。

随着节能技术的飞速发展,换热器的种类越来越多。

适用于不同介质、不同工况、不同温度、不同压力的换热器,结构型式也不同,换热器的具体分类如下:1.根据冷,热流体热量交换的原理和方式基本上可分三大类,即间壁式,混合式和蓄热式.在三类换热器中,间壁式换热器应用最多,:1.1间壁式换热器的类型1.1.1 夹套式换热器这种换热器是在容器外壁安装夹套制成,结构简单;但其加热面受容器壁面限制,传热系数也不高.为提高传热系数且使釜内液体受热均匀,可在釜内安装搅拌器.当夹套中通入冷却水或无相变的加热剂时,亦可在夹套中设置螺旋隔板或其它增加湍动的措施,以提高夹套一侧的给热系数.为补充传热面的不足,也可在釜内部安装蛇管. 夹套式换热器广泛用于反应过程的加热和冷却.1.1.2沉浸式蛇管换热器这种换热器是将金属管弯绕成各种与容器相适应的形状,并沉浸在容器内的液体中.蛇管换热器的优点是结构简单,能承受高压,可用耐腐蚀材料制造;其缺点是容器内液体湍动程度低,管外给热系数小.为提高传热系数,容器内可安装搅拌器.1.1.3 喷淋式换热器这种换热器是将换热管成排地固定在钢架上,热流体在管内流动,冷却水从上方喷淋装置均匀淋下,故也称喷淋式冷却器.喷淋式换热器的管外是一层湍动程度较高的液膜,管外给热系数较沉浸式增大很多.另外,这种换热器大多放置在空气流通之处,冷却水的蒸发亦带走一部分热量,可起到降低冷却水温度,增大传热推动力的作用.因此,和沉浸式相比,喷淋式换热器的传热效果大有改善.1.1.4套管式换热器套管式换热器是由直径不同的直管制成的同心套管,并由U形弯头连接而成.在这种换热器中,一种流体走管内,另一种流体走环隙,两者皆可得到较高的流速,故传热系数较大.另外,在套管换热器中,两种流体可为纯逆流,对数平均推动力较大. 套管换热器结构简单,能承受高压,应用亦方便(可根据需要增减管段数目). 特别是由于套管换热器同时具备传热系数大,传热推动力大及能够承受高压强的优点,在超高压生产过程(例如操作压力为3000大气压的高压聚乙烯生产过程)中所用的换热器几乎全部是套管式.1.1.5管壳式换热器管壳式(又称列管式) 换热器是最典型的间壁式换热器,它在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位. 管壳式换热器主要有壳体,管束,管板和封头等部分组成,壳体多呈圆形,内部装有平行管束,管束两端固定于管板上.在管壳换热器内进行换热的两种流体,一种在管内流动,其行程称为管程;一种在管外流动,其行程称为壳程.管束的壁面即为传热面. 为提高管外流体给热系数,通常在壳体内安装一定数量的横向折流档板.折流档板不仅可防止流体短路,增加流体速度,还迫使流体按规定路径多次错流通过管束,使湍动程度大为增加.常用的档板有圆缺形和圆盘形两种,前者应用更为广泛. 流体在管内每通过管束一次称为一个管程,每通过壳体一次称为一个壳程.为提高管内流体的速度,可在两端封头内设置适当隔板,将全部管子平均分隔成若干组.这样,流体可每次只通过部分管子而往返管束多次,称为多管程.同样,为提高管外流速,可在壳体内安装纵向档板使流体多次通过壳体空间,称多壳程.在管壳式换热器内,由于管内外流体温度不同,壳体和管束的温度也不同.如两者温差很大, 换热器内部将出现很大的热应力,可能使管子弯曲,断裂或从管板上松脱.因此,当管束和壳体温度差超过50℃时,应采取适当的温差补偿措施,消除或减小热应力.1.2混合式换热器混合式热交换器是依靠冷、热流体直接接触而进行传热的,这种传热方式避免了传热间壁及其两侧的污垢热阻,只要流体间的接触情况良好,就有较大的传热速率。

换热器分类换热器种类繁多,若按其传热面的形状和结构进行分类可分为管型、板型和其他型式换热器。

而管型换热器又可分为管壳式换热器、套管式换热器、蛇管式换热器;板型换热器可分为板式换热器、板翅式换热器、板壳式换热器、螺旋板式换热器。

其他型式换热器是为了满足一种特殊要求而出现的换热器,如回转式换热器、热管换热器等。

管壳式换热器若按功能命名又可分为冷凝器、加热器、再沸器、蒸发器、过热器等。

以下介绍一些常用的几种换热器。

一、管壳式换热器它由许多管子组成管束,管束构成换热器的传热面。

此类换热器又称为列管式换热器。

换热器的管子固定在管板上,而管板又与外壳联接在一起。

为了增加流体在管外空间的流速,以改善换热器的传热情况,在筒体内间隔安装了许多折流板。

换热器的壳体和两侧管箱上开有流体的进出口,有时还在其上装设有检查孔,为安置仪表用的接口管、排液孔和排气孔等。

在换热器中,一种流体从一侧管箱(称为前管箱)流进管子里,经另一侧管箱(称为后管箱)流出(对奇数单管程换热器),或绕过管箱,流回进口侧前管箱流出(对偶数单管程换热器),这条路径称为管程。

另一种流体从筒体上的连接管进出换热器壳体,流经管束外,这条路径称为壳程。

图5-10所示即为二管程、单壳程,工程上称为1-2型换热器(1表示壳程数,2表示管程数)。

管壳式换热器是把管子与管板连接,再用壳体固定。

根据其不同的连接与固定方式又可分为固定管板式、釜式浮头式、U型管式、滑动管板式、填料函式等。

1. 固定管板式换热器固定管板换热器的两端管板,采用焊接方法与壳体连接固定。

这种换热器结构简单;在相同的壳体直径内,排管最多,比较紧凑。

由于两个管板被换热管互相支攫,与其他管壳式换热器相比,管板最薄,不仅造价低而且每根管子内侧都能进行清洗。

但壳侧清洗较难,不能进行机械清洗,所以宜用于不易结垢的流体。

当管束和壳体之间的温差太大而产生不同的热膨胀时,常会使管子与管板的接口脱开,从而发生介质泄漏。