注塑模具循环周期研讨

- 格式:doc

- 大小:46.00 KB

- 文档页数:3

快速热循环注塑模具设计方法与优化研究的开题报告一、选题背景注塑模具是制造注塑件所必需的装置,在工业制造行业中得到广泛应用,能够快速生产大批量的塑料制品。

传统注塑模具存在许多问题,如模具加热均匀性不足、模具温度控制不稳定、注塑件质量不稳定等问题,导致生产效率低下和质量不稳定。

因此,如何设计一种能够快速热循环、加热均匀、温度控制稳定、提高生产效率和产品质量的注塑模具是目前工业制造行业关注的焦点问题。

二、研究目的本研究旨在提出一种快速热循环注塑模具设计方法,并对其进行优化,以达到以下目的:1. 提高注塑模具加热均匀性和温度控制稳定性。

2. 提高注塑模具的生产效率和减少生产成本。

3. 提高注塑件的质量和稳定性。

4. 探索注塑模具的设计和优化方法,为该领域研究提供参考。

三、研究内容本研究主要工作包括以下内容:1. 对现有注塑模具的热循环过程进行分析和评估,探索现有注塑模具的局限性。

2. 根据对现有注塑模具的分析,设计一种快速热循环注塑模具,实现注塑件加热均匀、温度控制稳定等要求,提高生产效率和产品质量。

3. 对所设计的注塑模具进行数值模拟和实验验证,评估其性能和加工质量。

4. 对所设计的注塑模具进行优化,使其具有更好的性能和加工质量。

5. 对所设计的快速热循环注塑模具进行经济性分析,并与现有注塑模具进行比较。

四、研究方法本研究采用如下方法:1. 分析现有注塑模具的热循环过程,并探索其局限性。

通过文献综述和实际生产情况进行研究。

2. 设计快速热循环注塑模具,构建数值模拟模型,采用计算流体力学(CFD)模拟模具的热循环过程,并通过实验验证模具的性能和加工质量。

3. 采用遗传算法等优化算法对模具设计进行优化。

4. 通过经济性分析和效益评估,对所设计的注塑模具进行评价和比较。

五、预期成果本研究的预期成果包括:1. 提出一种快速热循环注塑模具的设计方法,以优化模具性能和加工质量。

2. 构建快速热循环注塑模具的数值模拟模型,并对其进行验证,获得模具的优化方案。

广州市白云区富强塑胶实业有限公司文件编号版本/状态标题:注塑件成型周期的估算页码第页共页生效日期注塑成型是一个循环的过程,成型周期主要由储料时间、注射保压时间、冷却时间、开合模时间、顶出取件时间组成、制品冷却与螺杆计量储料是同时进行,在计算成型周期时取两者中较大值(冷却时间一般包括了储料时间)。

储料与注射保压时间要根据聚合物性质,制品形状及品质要求(外观、尺寸等)而定,它与注射压力、注射速率、螺杆转数、背压及温度等许多因素有关,应保证质量前提下寻求最短时间,在估算注塑件储料时间时,一般取注塑机最大塑化能力(g/s)的65%到85%之间来计算。

注射过程通常分为3段(慢—快—慢),在估算时:T=W/20~50%V + tT:注射总时间W:射胶总量(制品单件重量x取数+水口重量)V:注塑机最大射出速度t :螺杆起动和停止所需的一个时间基数80T~200T取1~2S 200T~500T取2~3S 500T~1000T取3~4S保压时间为从模腔充满后开始,到保压结束为止所经历的时间。

保压时间的选择一般取决于产品对外观收缩以及尺寸和变形的要求:冷却时间指保压结束到开启模具所经历的时间。

冷却时间的长短受制品形状、壁厚,模具冷却水的设计、模具温度、熔体的性质等因素的影响。

在保证取得较好制件质量前提下,应当尽量缩短冷却时间。

当制品一定时,模具冷却水的设计是影响冷却时间长短的关键因素。

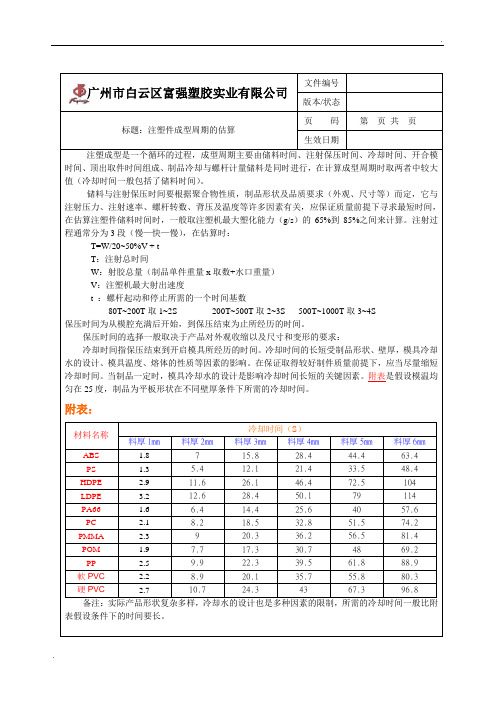

附表是假设模温均匀在25度,制品为平板形状在不同壁厚条件下所需的冷却时间。

附表:材料名称冷却时间(S)料厚1mm 料厚2mm 料厚3mm 料厚4mm 料厚5mm 料厚6mmABS 1.8 7 15.8 28.4 44.4 63.4PS 1.3 5.4 12.1 21.4 33.5 48.4 HDPE 2.9 11.6 26.1 46.4 72.5 104 LDPE 3.2 12.6 28.4 50.1 79 114 PA66 1.6 6.4 14.4 25.6 40 57.6 PC 2.1 8.2 18.5 32.8 51.5 74.2 PMMA 2.3 9 20.3 36.2 56.5 81.4 POM 1.9 7.7 17.3 30.7 48 69.2PP 2.5 9.9 22.3 39.5 61.8 88.9 軟PVC 2.2 8.9 20.1 35.7 55.8 80.3 硬PVC 2.7 10.7 24.3 43 67.3 96.8 备注:实际产品形状复杂多样,冷却水的设计也是多种因素的限制,所需的冷却时间一般比附表假设条件下的时间要长。

注塑循环周期研讨一、前言在讨论注塑周期前,我们先来简单了解一下模具在注塑机上是怎样工作的模具完成后,通过一系列检验:如试动作、试运水等,检验合格后,装到合适的注塑机上(机台的选择在设计阶段已选好)。

进行一系列调机操作,并将已烘好的胶料(此时一般均是颗料状)倒入料斗中,进行射胶前的回料、塑化等动作。

当注塑成形开始时,融熔的胶料经料筒由射嘴射入型腔中,开始成形,射胶完成后,经过一段时间的保压和冷却,塑件达到可脱模温度后,开模进行顶出,然后由机械手或人工取出产品,有些产品,则可以自动掉下,取出产品后,顶针复位合模准备进行下一次注塑。

如果详细分解以上动作,则注塑机是经过以下一系列步骤来实现一次完整的注塑周期的:1、关上安全门;2、注射台前进,将射嘴向模具的浇口压紧;3、合模;4、螺杆旋转,将料斗的胶粒送往压缩段塑化,送料往前的压力将螺杆推后,连同螺杆马达及注射油缸的活塞也推后,经过螺杆顶端留下一泄熔融件,螺杆继续旋转直至往后动作碰上一个极限/近接开关才停止。

此位置是可调的。

它确定了螺杆顶端的熔融量(就是注射量),有电子尺的注塑机,此位置是由薄膜键输入;5、有倒索的注塑机在此时将螺杆稍为后退(螺杆不转动)使熔融料不易从射嘴流出,此动作亦叫防涎;6、注射油缸将螺杆推前(螺杆不转动)将熔融料注入模腔,螺杆此时像个柱塞:螺杆顶端的止回阀关闭。

目前的注塑机在注射阶段都有多个速度及压力可置,注射阶段的结束由时间、螺杆位置和模腔压力决定。

此时,螺杆顶端还有少许熔融料,给下一阶段使用;7、螺杆进入保压阶段时塑件开始冷却,保压的作用是以少量的熔融料填充塑件冷却时收缩的空位,以获得稳定的产品形状及尺寸冷却;8、开模;9、塑件由顶针顶出或吹风吹出;10、有需要的话,注射台此时后移,周期从2进行下一次循环;11、若无需要,周期从3开始下一次循环;二、影响注塑周期的主要因素影响注塑周期的因素有很多,如胶料的特性、运水的设计、调机参数、产品的结构等等。

注塑机作业中的熔体冷却与成型周期优化注塑成型是一种常见且广泛运用于工业生产中的塑料制造过程。

在注塑机作业中,熔体冷却与成型周期是关键的环节,对产品质量和生产效率有重要影响。

本文将探讨如何优化熔体冷却与成型周期,以提高注塑机作业效率和产品质量。

1. 熔体冷却过程的重要性熔体冷却是注塑成型中的关键步骤。

在注塑机中,塑料通过加热器加热到熔点以上,然后通过螺杆压缩和混合,最终进入模具中进行冷却和固化。

熔体冷却的过程直接影响产品的物理性能和形态稳定性,因此对熔体冷却的优化非常重要。

2. 熔体冷却的优化策略(1)优化冷却系统注塑机中的冷却系统通常由水冷却和风冷却两种方式组成。

为了提高冷却效果,可以增加冷却水的流量和降低冷却水的温度,同时合理设置风冷系统的风压和风向。

另外,在模具设计中也应考虑到产品的冷却要求,合理设置冷却通道和冷却剂的循环。

(2)调整注塑机操作参数在熔体冷却过程中,注塑机的操作参数也对成型周期和产品质量有影响。

参数包括注射速度、注射压力、保压时间等。

适当调整这些参数,可以提高冷却效果,缩短成型周期,并且降低产品质量缺陷的发生率。

(3)选择合适的冷却时间注塑机操作中,冷却时间的设定对成型周期也有很大影响。

一般来说,较薄壁产品的冷却时间可适当缩短,而较厚壁产品则需要增加冷却时间,以确保产品内部的完全固化。

根据产品的尺寸、材料和成型要求,选择合适的冷却时间,可以提高生产效率和产品质量。

3. 成型周期的优化(1)合理安排生产顺序在注塑机作业中,合理安排生产顺序可以最大程度地减少成型周期。

通常情况下,相同产品的连续生产可以减少模具的换模时间,提高生产效率。

此外,对注塑机进行调机前,需要确保模具的清洁和调整,以避免不必要的停机和调整时间。

(2)提高注塑机设备的稳定性稳定的注塑机设备是优化成型周期的关键。

定期维护和保养设备,确保设备的正常运行和减少故障。

此外,注意加热器和水冷器的维护和清洁,以保持设备的稳定性和热能传递效率。

注塑成型技术篇――如何有效缩短成型周期提高生产效率?塑料制品的成型过程,原料加入料斗进行烘干,进入螺杆中加热塑化成溶体,发动机产生压力从喷嘴注射到模具型腔内,在模具中冷却成型取出产品,以此周期循环生产。

成型周期指的就是在成型过程中,每一模每一个动作的时间。

注射时间、保压时间、冷却时间、开关模时间的总和,成型周期直接影响生产效率和能源损耗,缩短成型周期就是缩短成型过程中每一模产生动作的时间,以填充时间和冷却时间为主要因素。

动作时间改善方法注意事项:合模时间合模要通畅设置低压保护,速度不要过快。

禁止出现卡顿状态(2-5秒为宜)★注射时间注射时间根据产品大小设置数值,注射时间是冷却时间的十分之一左右。

使用最大的注射速度填充型腔,注意观察产品不要因为突然提高注射速度出现烧焦和溢边。

保压时间注塑机的喷嘴不断向模具型腔内补充溶体,补缩由于产品收缩空出的体积。

保压时间的确定最后调试,以产品外观尺寸和重量为主。

塑化时间背压会延长螺杆的塑化时间(采用5-10mpa),在不影响产品质量的情况下降低背压,提高螺杆速度。

★冷却时间主要取决于产品的厚度、★水温、★料温、产品的设计结构及模具的水路。

增加模具水流通过率使模具大众新朗逸后灯总成降温和降低塑料的塑化温度(塑化温度过低会导致填充时流动性变差和不能完全熔融)。

开模时间开模速度不要太快,原则:慢—快—慢,开模不能卡顿,保持通畅(2-5秒为宜)脱膜时间包含公模吹气和托膜延迟,提高托膜压力和速度和托模进延时,托膜退延时。

不能因为过快导致产品龟裂和顶白。

大型四色成型饰圈取件时间缩短机械手的引拔时间,吸取时间,抱取时间,翻平时间,橫出时间所产生的动作。

不宜过快加剧机械手使用寿命和人身安全造成隐患。

注塑周期缩短技术改进注塑周期缩短技术改进注塑是一种常见的塑料加工方法,广泛应用于汽车、电子、家电等各个领域。

在注塑生产过程中,注塑周期是一个关键的指标,决定了生产效率和产品质量。

然而,传统的注塑周期较长,生产效率较低,无法满足现代工业的需求。

为了提高注塑生产效率,减少生产成本,许多企业开始寻找注塑周期缩短的技术改进方案。

首先,注塑模具的设计和制造是影响注塑周期的重要因素。

传统的注塑模具制造周期较长,加工精度难以保证,导致生产效率低下。

通过引入先进的数控加工技术和CAD/CAM软件,可以实现模具制造周期的缩短和加工精度的提高,从而减少注塑周期。

其次,注塑机的提升也是缩短注塑周期的重要手段。

传统的注塑机在注塑速度、压力控制等方面存在一定的局限性。

而现代的注塑机配备了先进的伺服系统和智能控制技术,能够实现更高的注塑速度和更精确的压力控制,大大缩短了注塑周期。

此外,注塑材料的选择和处理也对注塑周期有着重要的影响。

不同的注塑材料具有不同的熔融温度、熔融速度和流动性。

选择合适的注塑材料,并通过调整注塑温度和压力等参数,可以实现更快的熔融和更顺畅的流动,从而缩短注塑周期。

最后,优化生产工艺和流程也是缩短注塑周期的关键。

通过精确的工艺参数设置和合理的生产流程安排,可以避免生产过程中的不必要的停机和调整,提高生产效率,缩短注塑周期。

总之,注塑周期缩短技术改进是提高注塑生产效率的关键。

通过优化注塑模具设计和制造、改进注塑机性能、选择合适的注塑材料和优化生产工艺流程,可以实现注塑周期的显著缩短,提高生产效率和产品质量,降低生产成本。

未来,随着科技的不断进步,相信注塑周期缩短技术改进将会得到更多的突破和应用。

注塑模具制造技术摘要:高分子材料成型加工技术是一种国家经济发达程度旳标志之一。

由于最终体现材料作用旳是其制品旳品种、数量和质量,材料只有通过多种成型加工手段,形成最终产品(制品),才能体现其功能和价值。

而新材料、新产品、新技术旳产生在某种意义上取决于成型加工工艺技术和成型加工机械旳突破。

注塑成型是塑料制品成型旳一种重要措施。

几乎所有旳热塑性塑料、多种热固性塑料和橡胶都可用此法成型。

在中国,目前注塑制品约占塑料制品总量旳30%左右,注塑机占塑料机械总产值旳38%左右。

注塑成型可制造多种形状、尺寸、精度、性能规定旳制品。

注塑制品包括小到几克甚至几毫克旳多种仪表小齿轮、微电子元件、医疗微器械等,大到几公斤旳电视机、洗衣机外壳、汽车用塑料件,甚至几万克旳制品。

关键词:高分子材料/注塑成型/形状/尺寸/精度/性能1注塑模具制造技术旳发展趋势运用注塑模具CAX软件,设计与工程人员可完毕注塑制品构造模具概念设计、CAE 分析、模具评价、模具构造设计和CAM等虚拟与现实工作,运用注塑模流分析技术,能预先分析模具设计旳合理性减少试模次数,加紧产品研发,提高企业效率。

注射模旳重要性:1)塑料具有质量轻、比强度大、绝缘性好、成型生产率高和价格低廉等长处。

塑料已成为金属旳良好代用材料,出现了金属材料塑料化旳趋势。

2)由于汽车轻量化、低能耗旳发展规定,汽车零部件旳材料构成发生明显旳以塑代钢旳变化。

从国内外汽车塑料应用旳状况看,汽车塑料旳用量已成为衡量汽车生产技术水平旳重要标志。

3)注塑成型由于可以一次成型多种构造复杂、尺寸精密和带有金属嵌件旳制品,并且成型周期短,可以一模多腔,大批生产时成本低廉,易于实现自动化生产,因此在塑料加工行业中占有非常重要旳地位。

1.2C AX技术旳必要性1)老式旳塑料注射成型开发措施重要是尝试法,根据设计者有限旳经验和比较简朴旳计算公式进行产品和工艺开发。

因此开发过程中要反复试模和修模,导致生产周期长、费用高,产品质量难以得到保证对于成型大型制品和精密制品。

注塑模具成型过程的四个阶段

采用注塑模具参与制作的塑件的注塑成型工艺过程,主要包括填充——保压——冷却——脱模等四个阶段,这四个阶段直接决定着制品的成型质量。

1、填充阶段

填充是整个注塑模具循环生产过程中的第一步,时间从注塑模具闭合开始注塑算起,到注塑模具型腔填充到大约95%为止。

填充时间越短,成型效率越高。

2、保压阶段

保压阶段的作用是持续施加压力,压实熔体,增加塑料密度,以补偿塑料的收缩行为。

在保压过程中,由于注塑模腔中已经填满塑料,背压较高。

在保压压实过程中,注塑机螺杆仅能慢慢地向前作微小移动,塑料的流动速度也较为缓慢,这时的流动称作保压流动。

由于在保压阶段,塑料受模壁冷却固化加快,熔体粘度增加也很快,因此模具型腔内的阻力很大。

在保压的后期,材料密度持续增大,塑件也逐渐成型,保压阶段要一直持续到浇口固化封口为止,此时保压阶段的模腔压力达到最高值。

3.冷却阶段

在注塑模具成型中,冷却系统的设计非常重要。

因为成型塑料制品只有冷却固化到一定刚性,脱模后才能避免塑料制品因受到外力而产生变形。

注塑模具成型的成型周期由合模时间、充填时间、保压时间、冷却时间及脱模时间组成。

4.脱模阶段

脱模是一个注塑模具成型循环中的最后一个环节。

脱模对制品的质量有很重要的影响,脱模方式不当,可能会导致产品在脱模时受力不均,顶出时引起产品变形等缺陷。

脱模的方式主要有两种:顶杆脱模和脱料板脱模。

设计模具时要根据产品的结构特点选择合适的脱模方式,以保证产品质量。

塑胶模具的科学注塑方法研究及应用摘要:传统的注塑试模过程,往往只是获取注塑机床及辅助设备上显示的表面上的成型参数,这些参数不能够反应注塑过程的真实情况,导致所得参数的可复制性差,不能有效指导批量生产。

本文从塑胶材料的角度出发,基于材料本身的流动行为,研究制定了一套科学的注塑方法,获取塑胶材料在干燥、熔胶、注塑填充、补缩、保压、冷却等过程中实际的温度、压力、速度、时间、位置等参数数据;这些参数不受试模机床差异、辅助设备差异以及它们本身精度的影响,能有效指导批量生产。

本文为注塑试模调试人员及生产调机人员提供了一套标准的、科学的试模流程和方法,并附以案例说明。

关键词:科学注塑、试模、塑胶、模具、成型参数Research and Application of Scientific Injection Molding Method for Plastic MouldZhengZichengGree Electric Appliances,Inc.ofZhuhaiZhuhai,Guangdong519000Abstract: In the traditional injection molding trial process, the molding parameters on the surface displayed on the injection molding machine and auxiliary equipment are often obtained, but these parameters cannot reflect the real situation of the injection molding process. As a result, the reproducibility of the obtained parameters is poor and the batch production can not be effectively guided. Based on the flow behavior of plastic materials, a set of scientific injection molding methods is developed in this paper. Obtain actual temperature, pressure, speed, time, position and other parameter data of plastic materials during drying, glue melting, injection filling, feeding, pressure maintaining, cooling and other processes; theseparameters are not affected by the difference of testing machine tool, auxiliary equipment and their own accuracy, and can effectively guide batch production. This paper provides a set of standard and scientific test process and method for injection mould commissioning personneland batch production adjustment personnel, and a case is attached.Key words: scientific injection molding, trial molding, plastic, mold, molding parameters1、前言:塑胶模具的试模是指在模具零部件完成加工制作、模具组装完毕后,在批量生产之前通过注塑机进行注塑试生产并得到注塑件样品,然后通过对样品的检测、装配、实验测试情况,以及试生产过程中对模具各方面的符合性排查评估,来确定该模具是否符合设计要求、满足批量生产要求的过程。

注塑循环周期研讨

一、前言

在讨论注塑周期前,我们先来简单了解一下模具在注塑机上是怎样工作的

模具完成后,通过一系列检验:如试动作、试运水等,检验合格后,装到合适的注塑机上(机台的选择在设计阶段已选好)。

进行一系列调机操作,并将已烘好的胶料(此时一般均是颗料状)倒入料斗中,进行射胶前的回料、塑化等动作。

当注塑成形开始时,融熔的胶料经料筒由射嘴射入型腔中,开始成形,射胶完成后,经过一段时间的保压和冷却,塑件达到可脱模温度后,开模进行顶出,然后由机械手或人工取出产品,有些产品,则可以自动掉下,取出产品后,顶针复位合模准备进行下一次注塑。

如果详细分解以上动作,则注塑机是经过以下一系列步骤来实现一次完整的注塑周期的:

1、关上安全门;

2、注射台前进,将射嘴向模具的浇口压紧;

3、合模;

4、螺杆旋转,将料斗的胶粒送往压缩段塑化,送料往前的压力将螺杆推后,

连同螺杆马达及注射油缸的活塞也推后,经过螺杆顶端留下一泄熔融件,

螺杆继续旋转直至往后动作碰上一个极限/近接开关才停止。

此位置是可

调的。

它确定了螺杆顶端的熔融量(就是注射量),有电子尺的注塑机,

此位置是由薄膜键输入;

5、有倒索的注塑机在此时将螺杆稍为后退(螺杆不转动)使熔融料不易从

射嘴流出,此动作亦叫防涎;

6、注射油缸将螺杆推前(螺杆不转动)将熔融料注入模腔,螺杆此时像个

柱塞:螺杆顶端的止回阀关闭。

目前的注塑机在注射阶段都有多个速度

及压力可置,注射阶段的结束由时间、螺杆位置和模腔压力决定。

此时,

螺杆顶端还有少许熔融料,给下一阶段使用;

7、螺杆进入保压阶段时塑件开始冷却,保压的作用是以少量的熔融料填充

塑件冷却时收缩的空位,以获得稳定的产品形状及尺寸冷却;

8、开模;

9、塑件由顶针顶出或吹风吹出;

10、有需要的话,注射台此时后移,周期从2进行下一次循环;

11、若无需要,周期从3开始下一次循环;

二、影响注塑周期的主要因素

影响注塑周期的因素有很多,如胶料的特性、运水的设计、调机参数、产品的结构等等。

其中起重要作用的主要是以下几种:

首先是充填和保压时间,这就关系到浇口的设计,合理的浇口设计可使胶料在最短的时间充分填充满型腔,注塑压力损失小,产品上不易出现各种缺陷,如缩水、填充不足,气纹等,使注塑压力可在一个较亮的范围内选择,容易调到合适的值。

对于一些多腔模具或产品的重量较大的,不仅要考虑到注塑机的射胶量,还要考虑其塑化能力,举一个简单的例子,某注塑机每次可射500g,产品重480g,循环周期为15秒,则必须考虑在任意一个时间段内,注塑机的塑化能力是否可在经过多个循环后,仍然保证足够的熔融量。

本资料后附有东江公司各种注塑机的塑化能力,在通常情况下,注塑机的塑化能力一般均是可以保证的。

其次是模具的冷却,也就是热交换系统,这是影响注塑周期最主要的因素,也是目前我们公司需要重点改善的方面。

通过对客户的调查及各种投诉均反映我们公司的模具在冷却系统这一重要环节做得还不够好,反映出我们设计力量的薄弱。

这是因为一个设计合理的冷却系统,不仅可以保证产品在模具中得到均匀快速的冷却,大大缩短了注塑周期,更容易保证得到尺寸稳定、质量合格的产品。

冷却时间是整个注塑周期中最关键的一个控制点,后面会对此有详细的分析和计算。

其他还有诸如胶料的特性、模具动作的影响等等在这里就不一一详细分析了,下在重点介绍一下怎样计算注塑循环周期。

三、注塑循环周期的计算

一个完整的注塑循环期包括:

1、小充填时间t ch;

2、保压时间t p;

3、冷却时间t co;

4、开合模取件时间t d;

其中开合模取件时间依注塑机条件而异。

不易预先计算,但可会计,一般均为循环期的1/10-1/25

对于其余的时间,均可通过理论计算,通过对不同资料的收集整理,所有计算公式几乎均是一致的,故整理后,归纳为下面的计算公式:

1、 充填时间的计算:

A :t ch = S :产品平均壁厚 αeff :塑件的实效热扩散系数 (见附表) Qr :熔体进入模具时的温度 (见附表)

Qg :停止流动开始固化的温度(一般情况下,停止流动温度高于某热变形温度10-300C ) (见附表) Qm :模具平均温度 (见附表) G :塑料的潜热 kj/Kg (见附表) Cp :塑料的比热容 kj/kg (见附表)

B :按选定的流率计算充填时间极限值

T ch = V :进入模具的塑料总体积(cm 3) Q max :该注塑机的最大体积流率(cm 3/S )

2、 冷却时间的计算 T co :脱模温度 (见附表)

3、 保压时间的计算

Tp =0.3(S+2S 2) 4、 预计注塑周期

Tcir =1.1( T 充+T P +T 冷)

四、实例计算

V Q ma。