剪切计算

- 格式:doc

- 大小:426.50 KB

- 文档页数:15

第3章 剪切和挤压的实用计算3.1 剪切的概念在工程实际中,经常遇到剪切问题。

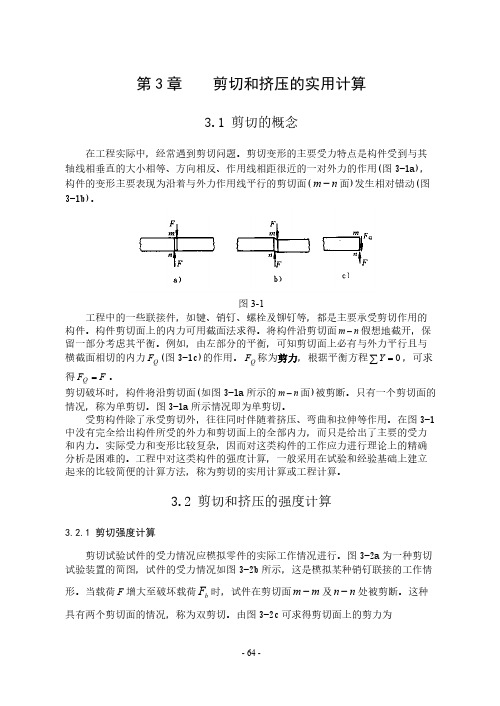

剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(面)发生相对错动(图n m -3-1b)。

图3-1工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。

构件剪切面上的内力可用截面法求得。

将构件沿剪切面假想地截开,保n m -留一部分考虑其平衡。

例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力(图3-1c)的作用。

称为剪力,根据平衡方程,可求Q F Q F ∑=0Y 得。

F F Q =剪切破坏时,构件将沿剪切面(如图3-la 所示的面)被剪断。

只有一个剪切面的n m -情况,称为单剪切。

图3-1a 所示情况即为单剪切。

受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。

在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。

实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。

工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。

3.2 剪切和挤压的强度计算3.2.1 剪切强度计算剪切试验试件的受力情况应模拟零件的实际工作情况进行。

图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。

当载荷增大至破坏载荷时,试件在剪切面及处被剪断。

这种F b F m m -n n -具有两个剪切面的情况,称为双剪切。

由图3-2c 可求得剪切面上的剪力为2FF Q =图3-2由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。

在这种计算方法中,假设应力在剪切面内是均匀分布的。

剪切模量计算公式流变测试篇一:剪切模量(撕裂模量)是描述材料在剪切或拉伸过程中抵抗破坏的能力的物理量。

流变测试是一种测量材料剪切模量的方法,主要通过测量材料在剪切过程中的变形量和温度变化来推断其剪切模量。

以下是剪切模量的计算公式和流变测试的详细介绍。

剪切模量计算公式剪切模量(撕裂模量)可以用以下公式计算:MPa = (4/3) * (F/A) * (T^3)其中,MPa表示剪切模量(单位为帕斯卡),F表示材料的抗压强度(单位为牛顿),A表示材料的面积(单位为平方米),T表示材料的变形温度(单位为开尔文)。

这个公式可以理解为,材料的剪切模量与材料的抗压强度、变形温度和材料的面积成反比,即材料的剪切模量越大,抗压强度、变形温度和面积越小。

流变测试流变测试是通过测量材料在剪切或拉伸过程中的变形量和温度变化来推断其剪切模量的的一种方法。

以下是几种常见的流变测试方法:1. 热膨胀测试:将材料置于高温环境中,使其膨胀,然后测量其温度变化和膨胀率。

根据热膨胀测试的结果,可以推断材料的剪切模量。

2. 弯曲测试:将材料弯曲,然后测量其弯曲强度和变形量。

根据弯曲测试的结果,可以推断材料的剪切模量。

3. 断裂测试:将材料断裂,然后测量其断裂强度和断裂韧性。

根据断裂测试的结果,可以推断材料的剪切模量。

流变测试可以是一种非常有效的测量材料剪切模量的方法。

通过流变测试,可以确定材料的变形能力和温度变化能力,从而推断其剪切模量。

篇二:剪切模量(冻融循环剪切模量)是材料在冻融循环过程中受到剪切力的影响而产生的一种物理量,反映了材料在冻融循环过程中的弹性模量和质量。

冻融循环剪切模量计算公式是一种用于计算材料在冻融循环过程中的剪切模量的计算方法。

本文将介绍剪切模量的计算公式及其在材料研究中的重要性,并探讨流变测试在材料研究中的应用。

一、剪切模量的计算公式剪切模量是指材料在剪切作用下的弹性模量,通常用符号M表示。

其计算公式如下:M = 1.446 * A * L * F / (P1 * P2)其中,A是材料的弹性系数,L是材料的线密度,F是材料的剪切力,P1和P2是材料的密度和温度,单位为千克/米^3和摄氏度。

第三章剪切的实用计算剪切是一种常见的加工方法,广泛应用于各种行业和领域。

在进行剪切操作时,我们需要进行一些实用计算,以确保操作的准确性和效率。

本章将详细介绍剪切的实用计算,包括切割长度计算、剪切速度计算和剪切力计算。

一、切割长度计算切割长度是指在一次剪切操作中需要切割的物料长度。

切割长度的计算对于节约材料和提高生产效率非常重要。

切割长度的计算公式为:切割长度=切削点间距×剪切次数其中,切削点间距是指相邻两个切割点之间的长度,剪切次数是指需要进行多少次剪切操作。

例如,其中一种物料需要在切割点间距为10厘米的情况下,进行5次剪切操作。

则切割长度为:切割长度=10厘米×5次=50厘米二、剪切速度计算剪切速度是指物料在剪切操作中的移动速度。

剪切速度的计算对于控制剪切过程非常重要,可以保证切割的准确性和质量。

剪切速度的计算公式为:剪切速度=切割长度/剪切时间其中,切割长度是指上一节中计算得出的切割长度,剪切时间是指完成一次剪切操作所需要的时间。

例如,其中一种物料的切割长度为50厘米,完成一次剪切操作需要5秒。

则剪切速度为:剪切速度=50厘米/5秒=10厘米/秒三、剪切力计算剪切力是指剪切刃对物料产生的力量。

剪切力的计算对于选择合适的剪切机械和工具非常重要。

剪切力的计算公式为:剪切力=物料厚度×剪切长度×材料抗拉强度其中,物料厚度是指需要剪切的物料的厚度,剪切长度是指上一节中计算得出的切割长度,材料抗拉强度是指物料抵抗剪切力的能力。

例如,其中一种物料的厚度为1毫米,切割长度为50厘米,材料抗拉强度为500兆帕。

则剪切力为:四、其他注意事项除了上述的实用计算外,进行剪切操作时还需要注意以下几个问题:1.选择合适的工具和设备:根据要剪切的物料类型和尺寸,选择合适的剪切刃和剪切机械,以确保剪切效果和质量。

2.安全操作:进行剪切操作时,应戴好个人防护装备,确保操作的安全性。

3.定期维护保养:剪切设备在使用过程中需要定期进行维护保养,以确保设备的正常运行和延长其使用寿命。

第 3 章剪切和挤压的实用计算3.1 剪切的概念在工程实际中,经常遇到剪切问题。

剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图 3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(m-n面)发生相对错动(图 3-1b)。

工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。

构件剪切面上的内力可用截面法求得。

将构件沿剪切面m-n假想地截开,保留一部分考虑其平衡。

例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力F Q (图3-1c)的作用。

F Q称为剪力,根据平衡方程Y =0,可求得F Q =F。

剪切破坏时,构件将沿剪切面(如图 3-la 所示的m-n面)被剪断。

只有一个剪切面的情况,称为单剪切。

图 3-1a 所示情况即为单剪切。

受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。

在图 3-1 中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。

实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。

工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。

3.2 剪切和挤压的强度计算3.2.1 剪切强度计算剪切试验试件的受力情况应模拟零件的实际工作情况进行。

图 3-2a 为一种剪切试验装置的简图,试件的受力情况如图 3-2b 所示,这是模拟某种销钉联接的工作情形。

当载荷F增大至破坏载荷F b时,试件在剪切面m - m及n - n处被剪断。

这种具有两个剪切面的情况,称为双剪切。

由图 3-2c 可求得剪切面上的剪力为图 3-2由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。

在这种计算方法中,假设应力在剪切面内是均匀分布的。

剪切的实用计算范文剪切是一种常见的机械加工方法,用于将工件从材料中分离出来,常用于金属加工、纺织、纸张制造等行业。

剪切的实用计算是在进行剪切工艺时,根据工件和剪切机的参数,计算出所需的力、动能、工作时间等相关参数,以确保剪切操作的准确和高效。

剪切力计算是剪切过程中最常见的实用计算之一、剪切力是指施加在工件上的力量,以使工件从材料中分离出来。

剪切力的大小受到多个因素的影响,包括工件材料的性质、工件的形状和尺寸、剪切速度等。

常用的剪切力计算公式如下:F=S×L×σ式中,F表示剪切力,S表示剪切面积,L表示工件的长度,σ表示工件的抗剪强度。

根据具体情况,可以通过测量工件的尺寸和使用标准试样测试得到的抗剪强度数据,来计算出所需的剪切力。

剪切动能计算是剪切过程中另一个重要的实用计算。

剪切动能是指为了使工件从材料中分离所需的能量。

剪切动能的大小也受到多个因素的影响,包括工件材料的性质、工件形状和尺寸、剪切速度等。

常用的剪切动能计算公式如下:K=F×L式中,K表示剪切动能,F表示剪切力,L表示工件的长度。

剪切动能的计算可以通过先计算出剪切力,然后乘以工件的长度得到。

剪切时间计算是剪切过程中另一个重要的实用计算。

剪切时间是指完成整个剪切过程所需的时间。

常用的剪切时间计算公式如下:t=L/V式中,t表示剪切时间,L表示工件的长度,V表示剪切速度。

剪切时间的计算可以通过将工件的长度除以剪切速度得到。

除了上述的实用计算外,还有其他一些与剪切相关的实用计算,如剪切刀口的尺寸计算、剪切刀具的选择和参数计算等。

这些计算都是为了确保剪切操作的准确性和高效性,提高生产效率和产品质量。

2.剪切强度计算 (1) 剪切强度条件剪切强度条件就是使构件的实际剪应力不超过材料的许用剪应力。

[]sFA ττ=≤(5-6)这里[τ]为许用剪应力,单价为Pa 或MPa 。

由于剪应力并非均匀分布,式(5-2)、(5-6)算出的只是剪切面上的平均剪应力,所以在使用实验的方式建立强度条件时,应使试件受力尽可能地接近实际联接件的情况,以确定试样失效时的极限载荷τ0,再除以安全系数n ,得许用剪应力[τ]。

[]n ττ=(5-7)各种材料的剪切许用应力应尽量从相关规范中查取。

一般来说,材料的剪切许用应力[τ]与材料的许用拉应力[σ]之间,存在如下关系: 对塑性材料:[]0.60.8[]τσ= 对脆性材料:[]0.8 1.0[]τσ=(2) 剪切实用计算剪切计算相应地也可分为强度校核、截面设计、确定许可载荷等三类问题,这里就不展开论述了。

但在剪切计算中要正确判断剪切面积,在铆钉联接中还要正确判断单剪切和双剪切。

下面通过几个简单的例题来说明。

例5-1 图5-12(a)所示电瓶车挂钩中的销钉材料为20号钢,[τ]=30MPa ,直径d=20mm 。

挂钩及被连接板件的厚度分别为t =8mm 和t 1=12mm 。

牵引力F=15kN 。

试校核销钉的剪切强度。

图5-12 电瓶车挂钩及其销钉受力分析示意图解:销钉受力如图5-12(b)所示。

根据受力情况,销钉中段相对于上、下两段沿m-m 和n-n 两个面向左错动。

所以有两个剪切面,是一个双剪切问题。

由平衡方程容易求出:2s F F =销钉横截面上的剪应力为:332151023.9MPa<[]2(2010)4s F A ττπ-⨯===⨯⨯故销钉满足剪切强度要求。

例5-2 如图5-13所示冲床,F max =400KN ,冲头[σ]=400MPa ,冲剪钢板的极限剪应力τb =360 MPa 。

试设计冲头的最小直径及钢板最大厚度。

图5-13 冲床冲剪钢板及冲剪部分受力示意图解:(1) 按冲头压缩强度计算dmax max2=[]4F F d Aσσπ=≤所以3max 644400100.034 3.4[]40010F d m cm πσπ⨯⨯≥===⨯⨯(2) 按钢板剪切强度计算t钢板的剪切面是直径为d 高为t 的柱表面。

一、剪切应力的计算

要获得剪切面上的应力,应当首先考查剪切面上的内力。

当构件受剪切作用时,在剪切面上自然要产生内力,内力的大小和方向可用裁面法求得。

还是以螺栓受力为例,如图5-9所示。

利用裁面法将螺栓沿剪切面m-m 截开,取其中的一部分为研究对象(本例取下半部分),由平衡条件可知,螺栓上半部分对下半部分的作用力的合力与外力F 是一对平衡力,它们大小相等、方向相反、作用线相互平行,该力F s 与剪切面m-m 相切,称之为剪力。

图5-9 截面法求取剪力示意图

根据平衡条件可知,为保持下半部分螺栓的平衡,作用在剪切面上的内力F s 与外力F 平衡,运用平衡方程可求出内力即剪力的大小为:

F s =F (5-1)

虽然已经求得了剪切内力,但还不能对直接求取剪切应力,因为还不知道剪切面上的应力分布情况。

一般情况下,剪力在剪切面上的分布是很复杂的,像螺栓在外力的作用下不仅发生剪切变形,还有微小的拉伸变形、弯曲变形等。

如果进行精确计算,难度很大,但由于螺栓长度比较短、剪切面比较小,所以发生的拉伸变形、弯曲变形可以忽略不计,所以常采用较为实用的工程计算方法。

此时只考虑连接件的主要变形——剪切变形,可以认为这时的剪切面上只有剪力作用,面且剪力在剪切面上是均匀分布的。

因此,剪切面上的剪切应力(通常称为剪应力或切应力)大小为:

s

F A τ=

(5-2)

式中,τ称为剪应力,F s 为剪切面上的剪力,A 为受剪构件的剪切面面积。

剪应力τ的单位与正应力一样,用MPa(N /mm 2)或Pa(N /m 2)来表示。

注意,利用式(5-2)很出的剪应力数值,实际上是平均剪应力、是以剪切面上的剪力均匀分布这一假定为前提的,故又称为名义剪应力,名义剪应力实际上就是剪切面上的平均剪应力。

二、剪切应变的计算

为分析物体受剪力作用后的变形情况,从剪切面上取一直角六面体分析。

如图5-10所示,在剪力作用下,相互垂直的两平面夹角发生了变化,即不再保持直角,则此角度的改变量γ称为剪应变、又称切应变。

它是对剪切变形的一个度量标准,通常用弧度(rad)来度量。

在小变形情况下,γ可用tanγ来近似,即

tan ee ff ae bf γγ''≈=

=

'

ae bf dx '==

(5-3)

图5-10 物体受剪力作用、作用后的变形以及剪切应力应变关系示意图

三、剪应力互等定理简介

在受力物体中,我们可以围绕任意一点,用六个相互垂直的平面截取一个边长为dx ,dy ,dz 的微小正六而体,作为研究的单元体(如图5-11所示)。

在单元体中的相互垂直的两个平面上,剪应力(绝对值)的大小相等,它们的方向不是共同指向这两个平面的交线,就是共同背离这两个平面的交线。

即

ττ'= (证明见§6-3)

图5-11 单元体示意图

1. 剪切胡克定律

通过实验可以获得剪切应力与应变的关系曲线,如图5-10(c)所示。

实验证明:当剪应力不超过材料的剪切比例极限τp 时,剪应力τ与剪应变γ成正比例,这就是剪切胡克定律,可以写为:

G τγ=

(5-4)

式中的比例常数G 称为材料的剪切弹性模量。

它的常用单位是GPa 。

钢的剪切弹性模量G 值约为80GPa 。

对于各向同性材料,G 值可由下式得出:

2(1)E

G μ=

+

(5-5)

2.剪切强度计算 (1) 剪切强度条件

剪切强度条件就是使构件的实际剪应力不超过材料的许用剪应力。

[]s

F A ττ=

≤

(5-6)

这里[τ]为许用剪应力,单价为Pa 或MPa 。

由于剪应力并非均匀分布,式(5-2)、(5-6)算出的只是剪切面上的平均剪应力,所以在使用实验的方式建立强度条件时,应使试件受力尽可能地接近实际联接件的情况,以确定试样

F

F

失效时的极限载荷τ0,再除以安全系数n ,得许用剪应力[τ]。

[]n ττ=

(5-7)

各种材料的剪切许用应力应尽量从相关规范中查取。

一般来说,材料的剪切许用应力[τ]与材料的许用拉应力[σ]之间,存在如下关系: 对塑性材料:

[]0.60.8[]τσ=

对脆性材料:

[]0.8 1.0[]τσ=

(2) 剪切实用计算

剪切计算相应地也可分为强度校核、截面设计、确定许可载荷等三类问题,这里就不展开论述了。

但在剪切计算中要正确判断剪切面积,在铆钉联接中还要正确判断单剪切和双剪切。

下面通过几个简单的例题来说明。

例5-1 图5-12(a)所示电瓶车挂钩中的销钉材料为20号钢,[τ]=30MPa ,直径d=20mm 。

挂钩及被连接板件的厚度分别为t =8mm 和t 1=12mm 。

牵引力F=15kN 。

试校核销钉的剪切强度。

图5-12 电瓶车挂钩及其销钉受力分析示意图

解:销钉受力如图5-12(b)所示。

根据受力情况,销钉中段相对于上、下两段沿m-m 和

n-n 两个面向左错动。

所以有两个剪切面,是一个双剪切问题。

由平衡方程容易求出:

2s F F =

销钉横截面上的剪应力为:

332

151023.9MPa<[]

2(2010)4s F A ττπ-⨯===⨯⨯

故销钉满足剪切强度要求。

例5-2 如图5-13所示冲床,F max =400KN ,冲头[σ]=400MPa ,冲剪钢板的极限剪应力τb =360 MPa 。

试设计冲头的最小直径及钢板最大厚度。

图5-13 冲床冲剪钢板及冲剪部分受力示意图

解:(1) 按冲头压缩强度计算d

max max

2

=

[]4

F F d A

σσπ=≤

所以

3

max 6

44400100.034 3.4[]40010F d m cm πσπ⨯⨯≥===⨯⨯

(2) 钢板的剪切面是直径为d 高为t 的柱表面。

max

s b F F A dt ττπ=

=≥

所以

3

max 26

400100.0104 1.043.41036010b F t m cm d πτπ-⨯≤===⨯⨯⨯⨯

例5-3 如图5-14所示螺钉受轴向拉力F 作用,已知[τ]=0.6[σ],求其d :h 的合理比值。

图5-14 螺钉受轴向拉力示意图

解:螺杆承受的拉应力小于等于许用应力值:

24[]N F F A d σσπ=

=≤

螺帽承受的剪应力小于等于许用剪应力值:

[]s F F A dh ττπ=

=≤

当σ、τ同时分别达到[σ]、[τ]时.材料的利用最合理,既

2

40.6F F dh d ππ=

所以可得 : 2.4d h =

------=extPart_01C9B6CD.

第二节 冲压常用材料的化学成分和力学

性能

一、黑色金属

二、有色金属

三、非金属

一、黑色金属

1.深拉深用冷轧钢板发化学成分和力学性能 1)深拉深钢板的化学成分 深拉深用冷轧钢板主要有08Al 、08F 、08、及10、15、20钢。

其化学成分如表8—44所示。

表8—44 深拉深冷轧薄钢板的化学成分(GB/T5213—1985和GB/T710—1991)

(2)影响钢板冲压性能的主要因素化学成分、金属组织、力学性能和表面质量等均影响冲压性能

在上述钢号中用量最大的是08钢,并有沸腾钢与镇静钢之分,沸腾钢08F价廉,表面质量好,但偏析比较严重,且有“应变时效”倾向,对于冲压性能要求高,外观要求严格的零件不适合。

08Al镇静钢板价格较高,但性能均匀,“应变时效”倾向小,适用于汽车、拖拉机覆盖件的拉深。

1)08钢中主要元素对冲压性能的影响(表8—45)

表8—45主要元素对08钢冲压性能的影响

2)深拉深冷轧薄板铁素体晶粒度的标准(表8—46)

表8—46深拉深冷轧薄钢板铁素体晶粒级别

1)铝镇静钢08Al按其拉深质量分为三级:ZF

—拉深最复杂零件;HF—拉深很复杂零件;F—拉深复

杂零件

2)其他深冲薄钢板(包括热轧板)按冲压性能

分级为:Z—最伸拉深件;S—深拉深件;P—普通拉深

件

3)深拉深冷轧薄钢板的力学性能(表8—47)

表8—47深拉深冷轧薄钢板的力学性能(GB/T5213—1985和GB/T710—1991)

4)深拉深冷轧薄钢板的杯突试验冲压深度(表8—48)表8—48深拉深冷轧薄钢板的杯突试验冲压深度(GB/T5213—1985和GB/T710—1991)

2.常用材料的力学性能

(1)黑色金属材料的力学性能(表8—49)

表8—49黑色金属材料的力学性能

(2)钢在加热时的抗剪强度(表8—50)

表8—50钢在加热状态的抗剪强度(单位:MPa)

(3) 普通碳素钢冷弯实验指标(8-51)

表8—51普通碳素钢冷弯试验指标(GB700—1988)

注:B—试样宽度二、有色金属

有色金属的力学性能(表8—52)表8—52有色金属的力学性能

三、非金属

(1)非金属材料的极限抗剪强度(表8—53) 表8—53 非金属材料的极限抗剪强度 (单位:MPa )

(2)非金属材料加热时的抗剪强度(表8—54)表8—54非金属材料加热时的抗剪强度

注:表列抗剪强度用于普通凸模冲裁时的计算值。