单双轴燃气涡轮方案对动力涡轮性能影响研究

- 格式:pdf

- 大小:179.84 KB

- 文档页数:1

雷诺数对航空燃气涡轮流动及性能影响的研究进展小明2014123456西北工业大学动力与能源学院摘要随着航空发动机工作范围的不断扩大,考虑其进口条件变化对发动机内部流动及性能的影响非常必要。

国内外众多相关试验和计算表明,雷诺数对发动机性能的影响越来越重要。

本文就半个世纪以来研究雷诺数对航空燃气涡轮发动机影响的实验和数值模拟进行了评述,根据作者掌握的文献,着重在以下三个方面展开综述:雷诺数对航空发动机总体性能的影响、雷诺数对压气机特性和内部流场的影响以及低雷诺数下涡轮性能的研究。

文中分别阐述了国内外学者在上述几个方面的主要成果,并进一步指出了当前探索雷诺数效应的不足及未来的研究方向。

关键词雷诺数,航空燃气涡轮发动机,研究进展,内部流动1 引言雷诺数Re是衡量流体粘性对航空发动机增压及涡轮部件性能影响的重要准则之一。

一般来说,当涡轮喷气或涡轮风扇发动机进口气流的雷诺数Re大于某一临界值时,雷诺数对发动机各部件(包括风扇、压气机和涡轮)的影响可以忽略,因此增压部件的流量、压比和效率也将基本不受雷诺数变化的影响;但当发动机进口雷诺数小于此临界值时,雷诺数的变化对各部件的影响逐步显现,并对发动机各性能参数均带来直接影响。

用于衡量雷诺数效应影响的临界值被称为临界雷诺数,而雷诺数的变化对发动机各部件工作性能的影响也被称为低雷诺数效应[1]。

随着飞机飞行高度升高,入口气流的压力和密度均显著降低,由由表1中各数据可见,相对于海平面,20km高空的大气压力仅为标准大气压力的5.46%,使得表征叶轮机雷诺数的叶弦雷诺数大大降低,流场特征也会偏离设计状态,可能会使发动机的工作性能严重恶化。

不同的发动机流道和叶型设计具有不同的临界雷诺数(一般临界雷诺数的量级为105左右),且雷诺数效应对不同型号发动机的影响程度和方式也不尽相同。

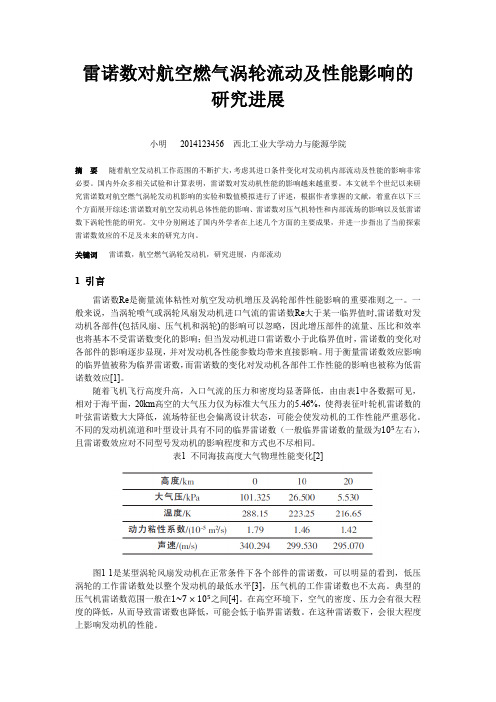

表1 不同海拔高度大气物理性能变化[2]图1-1是某型涡轮风扇发动机在正常条件下各个部件的雷诺数,可以明显的看到,低压涡轮的工作雷诺数处以整个发动机的最低水平[3],压气机的工作雷诺数也不太高。

单向轴流式涡轮的流固耦合分析与优化设计引言单向轴流式涡轮是一种常见的涡轮机械装置,广泛应用于各个行业中。

其工作原理是通过流体的压力差来驱动涡轮转动,产生功效。

本文将对单向轴流式涡轮的流固耦合进行分析与优化设计,以提高其性能和效率。

一、单向轴流式涡轮的结构与工作原理单向轴流式涡轮由进口导叶、扩压腔、转子轮盘、出口导叶等组成。

液体通过进口导叶进入扩压腔,由于压力差的存在,液体会加速旋转并将动能转化为机械能,最终从出口导叶排出。

二、流固耦合分析1. 流场分析在单向轴流式涡轮中,流体通过导叶和转子轮盘之间的空隙流过。

流体在这个过程中会发生压力和速度的变化,需要进行流场分析以了解流体在涡轮内的流动行为。

通过数值模拟方法,可以建立单向轴流式涡轮模型,并使用Navier-Stokes方程求解流体的流动情况。

通过分析流场的速度、压力分布,可以获得涡轮内部流体的特性参数,如流速、压力等。

2. 结构强度分析单向轴流式涡轮的结构强度对其性能和寿命影响重大。

在涡轮运行过程中,受到流体的冲击和转矩的作用,涡轮叶片和轴承等部件会承受很大的载荷。

通过有限元分析方法,可以对涡轮结构进行强度分析。

通过建立涡轮的有限元模型,应用载荷条件,可以得到涡轮叶片和其他关键零部件的应力、应变等参数,进而评估其结构的强度和稳定性。

3. 热力学分析单向轴流式涡轮在工作过程中会产生热量,热传导和热辐射现象会对涡轮性能产生不利影响。

通过热力学分析,可以预测涡轮的工作温度和热量传递情况。

通过建立热传导模型和辐射模型,可以计算涡轮在运行过程中的温度和热负荷分布情况,并对其进行优化设计。

三、优化设计为了提高单向轴流式涡轮的性能和效率,可以进行优化设计。

以下是一些常用的优化方法:1. 材料选择优化:选择合适的材料可以提高涡轮的强度和稳定性。

通过对不同材料的力学性能和热传导性能进行分析,选择最适合的材料。

2. 结构参数优化:调整涡轮的几何参数可以改变其流场特性,从而提高流体的流动效果。

实测结果不一致的情况,需要探索更加合理的方法构建模型以及更多的台架试验数据来修正仿真模型,以提高模型仿真精度和有效性。

4总结AMESim 在高压共轨喷油器仿真领域显现出了较为明显的优势,其简单的操作性能以及快速的建模能力以及强大的分析性能已被越来越多的业内人认可。

应用AMESim 对喷油系统各部分进行仿真研究,不仅为喷油系统的性能优化提供技术指导,同时可节省大量台架试验经费,缩短研究开发周期。

参考文献[1]马修真,田丙奇,范立云,宋恩哲,刘洋.电控喷油器参数对高压共轨系统循环喷油量波动影响的量化分析[J].汽车工程,2015,1(37):55-61.[2]田丙奇.柴油机高压共轨喷油系统动态特性研究[D].哈尔滨工程大学,2014.[3]陈婷.柴油机高压共轨电磁阀特性仿真及驱动电路研究[D].北京交通大学,2009.[4]程傲,孟利清,白海.基于AMESim 的高压共轨喷油器仿真分析[J].汽车实用技术,2016(01):21-23.[5]孙世磊,牛志刚.基于AMESim 的电控喷油器的结构仿真与分析[J].机床与液压.2013,41(17):163-168.[6]王占永.基于AMESim 的柴油机高压共轨燃油喷射系统的仿真研究[D].长安大学,2017.[7]蔡珍辉,杨海青,杭勇,卫忠星,潘德强.基于AMESim 的高压共轨喷油器的建模及分析[J].柴油机设计及制造,2008,1(15):4-9.[8]文勇,张振东.基于AMESim 的柴油机喷油器的仿真研究[J].汽车科技,2010,6:38-41.[9]王凌.高压共轨电磁式喷油器喷油特性及结构优化研究[D].北京交通大学,2016.[10]许文燕,吴小军,王家雄,徐春龙.高压共轨喷油器主要结构参数仿真分析[J].内燃机,2011,2:11-14.[11]林铁坚,汪洋,苏万华,等.高压共轨喷油器设计参数对性能影响的研究[J].内燃机学报,2001,4(19):289-294.0引言我国机械制造行业连续几年都呈高速发展状态,也带动了其他行业的发展,涡轮增压器被广泛应用于军事、工业等行业中,主要起到节能减排的作用,增压器中的叶片能在高速旋转时使叶片两端形成气压差,沿轴线方向的力便由此产生,人们称之为轴向力,轴向力对增压器的使用寿命及稳定性等都造成一定的影响,对涡轮增压器涡轮轴向气动力进行研究分析,提高轴向力计算的准确性和合理性,可以促进涡轮增压器的工作效率和稳定性,提高了增压器的使用期限,在一定程度上减少了工作成本。

燃气轮机的气动性能与优化研究燃气轮机作为一种先进的动力装置,在能源、航空航天、工业等领域发挥着重要作用。

其气动性能的优劣直接影响着整个系统的效率、功率输出以及运行可靠性。

因此,对燃气轮机的气动性能进行深入研究,并寻求有效的优化方法,具有极其重要的意义。

燃气轮机的工作原理其实并不复杂。

简单来说,空气被吸入压缩机,经过压缩提高压力和温度,然后进入燃烧室与燃料混合燃烧,产生高温高压的燃气。

这些燃气接着进入涡轮膨胀做功,驱动涡轮旋转,涡轮再带动压缩机和外部负载,如发电机或飞机的螺旋桨。

在这个过程中,气动性能主要涉及到气体的流动、压力变化、温度分布以及能量转换等多个方面。

影响燃气轮机气动性能的因素众多。

首先,压缩机的设计和性能至关重要。

压缩机叶片的形状、级数、转速等都会影响空气的压缩效果。

如果压缩机的压缩比不够高,进入燃烧室的空气压力和温度不足,就会导致燃烧不充分,降低燃气轮机的效率。

其次,燃烧室的设计也不容忽视。

燃烧室内的燃料喷射方式、混合效果、燃烧稳定性等都会影响燃烧效率和燃气温度。

再者,涡轮的设计和性能对燃气轮机的输出功率和效率有着直接的影响。

涡轮叶片的形状、材料以及冷却方式等都需要精心设计,以承受高温高压燃气的冲击,并有效地将燃气的能量转化为机械能。

为了提高燃气轮机的气动性能,研究人员采取了多种优化策略。

在设计阶段,借助先进的计算机模拟技术,如计算流体动力学(CFD),可以对燃气轮机内部的气体流动和热传递进行详细的模拟和分析。

通过不断调整设计参数,如叶片的几何形状、进出口角度等,来优化气流的流动路径,减少流动损失,提高效率。

此外,材料的改进也是一个重要的方向。

使用耐高温、高强度的材料制造叶片,可以提高燃气轮机的工作温度和压力,从而提高效率。

同时,对燃气轮机的运行控制策略进行优化,也能够提高其性能。

例如,根据不同的负载需求,实时调整燃料喷射量、压缩机转速等参数,使燃气轮机始终工作在最佳状态。

在实际的优化研究中,还面临着一些挑战。

CFD技术在航空燃气涡轮发动机原理教学中的应用探讨【摘要】本文探讨了CFD技术在航空燃气涡轮发动机原理教学中的重要应用。

首先介绍了CFD技术的概述,然后详细介绍了航空燃气涡轮发动机的工作原理。

接着阐述了CFD技术在发动机设计、性能优化和故障诊断中的应用。

结合实际案例,说明了CFD技术在发动机原理教学中的重要性。

未来,随着CFD技术的不断发展,其在航空燃气涡轮发动机教学中的应用也将更加精准和高效。

总结指出,CFD技术为学生提供了更直观、深入的学习体验,促进了航空燃气涡轮发动机原理的更好理解和应用。

CFD技术在航空燃气涡轮发动机原理教学中扮演着重要的角色,为学生提供了更好的学习工具和理论基础。

【关键词】关键词: CFD技术, 航空燃气涡轮发动机, 原理教学, 应用探讨, 发动机设计, 性能优化, 故障诊断, 重要性, 未来发展, 总结1. 引言1.1 CFD技术在航空燃气涡轮发动机原理教学中的应用探讨CFD技术(计算流体力学)是一种利用计算机模拟流体力学问题的技术,已经在航空领域得到广泛应用。

在航空燃气涡轮发动机原理教学中,CFD技术的应用可以帮助学生更好地理解发动机的工作原理和性能特点。

通过CFD技术,学生可以模拟燃气涡轮发动机内部的流动情况,包括空气和燃料在发动机内部的流动路径、速度分布等,从而了解发动机的工作过程。

通过可视化的方式,学生可以直观地看到发动机内部流动的情况,有助于加深对发动机原理的理解。

CFD技术还可以帮助学生进行发动机设计和性能优化。

学生可以通过模拟不同设计参数对流体流动的影响,从而优化发动机的结构和性能。

CFD技术还可以在发动机故障诊断中发挥作用,帮助学生分析发动机故障的原因并提出解决方案。

CFD技术在航空燃气涡轮发动机原理教学中的应用具有重要意义,能够提高学生对发动机原理的理解及实践能力,同时也有助于培养学生的解决问题的能力和创新思维。

CFD技术的应用将为未来航空发动机技术的发展提供重要支持。

燃气轮机涡轮组件的设计与性能优化燃气轮机作为一种高效、可靠的能源转换设备,在航空、船舶、发电等领域被广泛应用。

而燃气轮机的核心组件之一就是涡轮组件。

涡轮组件的设计与性能优化,对燃气轮机的整体性能至关重要。

涡轮组件包括轮盘、转子、导叶等,其设计需要充分考虑气体流动、叶片受力、热力学性能等因素。

首先,涡轮组件的气流受阻情况对于燃气轮机的性能有着重要影响。

通过合理的流道设计,可以降低流动的分离和失速,提高气体的流通效率。

而在设计过程中,流道的形状、叶片的厚度、导叶的曲率等参数都需要精确考虑,以保证气流在涡轮组件内的流动速度和方向的合理分布。

此外,还可以采用涡轮组件内部的激励装置或改变叶片表面的形态,进一步减小气流的阻力,优化燃气轮机的气动性能。

其次,涡轮组件的叶片受力也是设计的关键。

在高温、高速气流的作用下,叶片要承受巨大的压力和转动力矩。

因此,合理选择叶片材料、优化叶片结构以增强其受力能力是设计中的重点。

一般而言,采用高温合金材料制作叶片可以提高其耐高温性能,增加使用寿命。

同时,在叶片的形态设计上,可以采用多层空腔结构,增加叶片的强度和刚度,提高其抗风险疲劳性能。

此外,还可以通过叶片前缘和后缘的形状优化,减小受力集中程度,进一步提高叶片的机械性能。

再次,涡轮组件的热力学性能对于燃气轮机整体热效率的提升也起到重要作用。

在高温气流的作用下,涡轮组件不可避免地会产生热应力和热失效。

因此,在设计涡轮组件时,需要综合考虑材料的热导率、热膨胀系数等热力学参数,以选择合适的材料。

一般而言,高温合金材料具有较低的热膨胀系数和较高的热导率,可以提高叶片的抗热应力和散热能力,从而减小热失效的可能性。

此外,还可以通过涂层技术提高叶片表面的保护性能,减少高温热应力的作用。

最后,值得一提的是,涡轮组件的设计与性能优化是一个相对复杂的工程问题,在实践中需要借助计算机模拟和实验研究来辅助完成。

计算流体力学(CFD)是一种常用的研究工具,可以通过数值模拟来预测气流的流动和叶片的受力情况。

燃气轮机高速动力涡轮气动设计及试验张剑;曾军;李剑白【摘要】Under the full consideration of the strength and life, the aerodynamic design of a high-speed power turbine and exhaust casing were completed according to design requirements and characteristics of power turbine for a 30 MW gas turbine booster. One dimensional scheme design of two stage high-speed power turbine, 3D blade design and exhaust system design were completed. And the analysis of quasi three-dimensional flow field and full three-dimensional flow performance were also carried out.The power turbine was fit on the gas generator to carry out performance test.The results indicated that the aerodynamic efficiency of the power turbine and total pressure recovery coefficient of exhaust system exceeded design re-quirements.The thermal efficiency of gas turbine was 0.6% higher than design point.%基于30 MW级燃气轮机增压机组动力涡轮设计要求及其研制特点、难点,在注重强度寿命的前提下开展了高速动力涡轮及排气系统的气动设计.完成了两级高速动力涡轮的一维方案设计、叶片造型设计和排气系统设计,并进行了准三维分析和全三维流动评估.动力涡轮直接串装燃气发生器,开展了燃气轮机整机工厂性能试验.试验结果表明:该动力涡轮气动效率和排气段总压恢复系数均超过指标要求,燃气轮机整机热效率超过设计要求0.6个百分点.【期刊名称】《燃气涡轮试验与研究》【年(卷),期】2018(031)002【总页数】6页(P16-21)【关键词】燃气轮机;高速动力涡轮;排气系统;气动设计;试验验证【作者】张剑;曾军;李剑白【作者单位】中国航发四川燃气涡轮研究院,成都610500;中国航发四川燃气涡轮研究院,成都610500;中国航发四川燃气涡轮研究院,成都610500【正文语种】中文【中图分类】TK471 引言目前,我国天然气输送管线使用的燃气轮机(以下简称燃机)均为国外机组,其中干线增压所选用的30 MW级燃机主要是英国Rolls-Royce公司的RB211-6562和美国GE公司的PGT25+。

燃气涡轮发动机—搜狗百科燃烧室和涡轮不仅工作温度高,而且还承受燃气轮机在起动和停机时,因温度剧烈变化引起的热冲击,工作条件恶劣,故它们是决定燃气轮机寿命的关键部件。

为确保有足够的寿命,这两大部件中工作条件最差的零件如火焰筒和叶片等,须用镍基和钴基合金等高温材料制造,同时还须用空气冷却来降低工作温度。

对于一台燃气轮机来说,除了主要部件外还必须有完善的调节保安系统,此外还需要配备良好的附属系统和设备,包括:起动装置、燃料系统、润滑系统、空气滤清器、进气和排气消声器等。

燃气轮机有重型和轻型两类。

重型的零件较为厚重,大修周期长,寿命可达10万小时以上。

轻型的结构紧凑而轻,所用材料一般较好,其中以航机的结构为最紧凑、最轻,但寿命较短。

与活塞式内燃机和蒸汽动力装置相比较,燃气轮机的主要优点是小而轻。

单位功率的质量,重型燃气轮机一般为2~5千克/千瓦,而航机一般低于0.2千克/千瓦。

燃气轮机占地面积小,当用于车、船等运输机械时,既可节省空间,也可装备功率更大的燃气轮机以提高车、船速度。

燃气轮机的主要缺点是效率不够高,在部分负荷下效率下降快,空载时的燃料消耗量高。

不同的应用部门,对燃气轮机的要求和使用状况也不相同。

功率在10兆瓦以上的燃气轮机多数用于发电,而30~40兆瓦以上的几乎全部用于发电。

燃气轮机发电机组能在无外界电源的情况下迅速起动,机动性好,在电网中用它带动尖峰负荷和作为紧急备用,能较好地保障电网的安全运行,所以应用广泛。

在汽车(或拖车)电站和列车电站等移动电站中,燃气轮机因其轻小,应用也很广泛。

此外,还有不少利用燃气轮机的便携电源,功率最小的在10千瓦以下。

燃气轮机的未来发展趋势是提高效率、采用高温陶瓷材料、利用核能和发展燃煤技术。

提高效率的关键是提高燃气初温,即改进涡轮叶片的冷却技术,研制能耐更高温度的高温材料。

其次是提高压缩比,研制级数更少而压缩比更高的压气机。

再次是提高各个部件的效率。

高温陶瓷材料能在1360℃以上的高温下工作,用它来做涡轮叶片和燃烧室的火焰筒等高温零件时,就能在不用空气冷却的情况下大大提高燃气初温,从而较大地提高燃气轮机效率。

提供全套毕业论文图纸,欢迎咨询毕业设计(论文)题目:燃气轮机涡轮叶片受力特性计算及分析学生姓名:张海诺学号:班级:专业:指导教师:2015年03月燃气轮机涡轮叶片受力特性计算及分析学生姓名:学号:班级:所在院(系):指导教师:完成日期:燃气轮机涡轮叶片受力特性计算及分析摘要涡轮叶片是燃气轮机的主要零部件之一,它在高温、高压、高速、恶劣且相当复杂的环境下工作,承受着离心力、气动力、温度应力等循环交变载荷与动载荷作用,叶片容易发生疲劳破坏。

而引起涡轮叶片振动疲劳失效的主要因素是气动载荷激振力,因此本文就涡轮叶片气动载荷进行了研究分析。

首先推导了燃气轮机涡轮叶片气动载荷激振力的表达式,并采用MATLAB仿真技术对气动激振力进行了分析得到的载荷谱,及对周向力进行了谐波分析,得到了其频谱图和各阶谐波分量。

关键字:燃气轮机;涡轮叶片;气动载荷;载荷谱;频谱图Calculation and analysis of mechanical characteristics of gasturbine bladeAbstractTurbine blade is one of the main components of gas turbine, it working in high temperature,high pressure,high speed,bad and very complex environment, under the centrifugal force,aerodynamic force,temperature stress and other cyclic alternating load and dynamic load,prone to fatigue failure of blade. And the main factors causing the failure of turbine bladevibration fatigue is the aerodynamic load excitation force,so this paper turbine blade aerodynamic load was analyzed. First,the expression of gas turbine blade aerodynamic loadexcitation force is derived,and the use of MATLAB simulation technology of pneumatic vibration force are analyzed to get the load spectrum,and the circumferential makes harmonic analysis,obtained its spectrum and harmonic components.Key words:Gas turbine;Turbine blade;The aerodynamic load;Load spectrum;Spectrum目录1 概论 (1)1.1 研究的背景及意义 (1)1.2 涡轮叶片气动载荷国内外研究现状 (4)1.3 涡轮叶片动力学国内外研究现状 (6)1.4 本文的主要内容 (7)2 涡轮叶片受力特性计算表达式的推导 (8)2.1 离心载荷 (8)2.2 温度载荷 (9)2.3 涡轮叶片的气动激振力的分析计算 (10)2.4 本章小结 (17)3 在MATLAB中对气动载荷的仿真分析 (18)3.1 周向力和轴向力的载荷谱 (18)3.2 周向力的其各阶谐波分量 (19)3.3 周向力的频谱图 (21)3.4 本章小结 (21)4 总结 (22)参考文献 (23)致谢 (25)1 概论1.1 研究的背景及意义燃气轮机是一种重要的动力装置,从20世纪50年代开始在电力工业应用,由于当时的材料、机械加工、精密铸造等条件的限制,致使当时的机组单机容量小,热效率比较低,在电力系统中只能作为紧急备用电源和调峰机组等辅助动力设备使用。

单向轴流式涡轮的设计原理与性能分析引言:涡轮机作为一种常见的能量转换装置,广泛应用于航空、航天、能源和化工等领域。

单向轴流式涡轮作为其中的一种类型,具有简单、紧凑、高效的特点,在许多应用中发挥着重要的作用。

本文将对单向轴流式涡轮的设计原理及性能进行详细地分析与讨论。

一、设计原理1. 工作原理:单向轴流式涡轮是通过涡轮叶片与流体之间的作用力实现能量转换的。

当高速流体通过涡轮叶片时,会在叶片上施加一个冲击力,使叶片带动轴进行转动。

流体通过涡轮叶片时,流体的动能会转化为叶片和轴的机械能,从而实现能量的转换。

2. 结构组成:单向轴流式涡轮一般由叶片、轴、外壳和定子四个主要部分组成。

其中,叶片是能量转换的关键组件,其形状和数量通常根据实际应用需求来设计。

轴则负责将叶片上施加的力转化为机械能,以实现轴的旋转。

外壳则为涡轮提供良好的封闭环境,减少能量损失。

定子则通过其固定的结构保持涡轮的稳定运转。

3. 设计考虑:在单向轴流式涡轮的设计中,需要考虑多个因素以实现最佳性能。

首先是叶片的设计,叶片的形状和数量需要根据流体的流速和流量来进行优化,以实现最大的能量转换效率。

其次是轴的设计,轴的直径和材料选择需要满足涡轮的承载能力要求。

另外,外壳的设计应该尽量减小内部流体的损失,以提高涡轮的整体效率。

二、性能分析1. 能量转换效率:单向轴流式涡轮的能量转换效率是衡量其性能的重要指标。

能量转换效率可以通过涡轮的机械能输出与入口流体动能的比值来计算。

较高的能量转换效率可以提高涡轮的能量利用率,减小能量损失。

2. 流量特性:涡轮的流量特性是指涡轮在不同流量条件下的工作性能表现。

通常来说,涡轮在较小流量下容易出现旋转不稳定的情况,而在较大流量下容易出现流体离心现象。

因此,在设计涡轮时需要综合考虑不同流量条件下的流体特性,以实现稳定且高效的工作。

3. 压力比及效率:压力比是指涡轮在工作过程中能够提供的最大压强与入口压强的比值。

压力比越大,涡轮能够提供的压力差就越大,从而可以更有效地驱动后续设备。

单/双轴燃气涡轮方案对动力涡轮性能影响研究

杨晓梅1,周琨1,刘火星1,刘冬华2,周颖2

(1.北京航空航天大学能源与动力工程学院航空发动机气动热力国家级重点实验室,北京100191;

2.中国航空动力机械研究所,湖南株洲412002)

摘要:根据已有自由涡轮式单轴涡桨发动机燃气涡轮设计参数,设计用于对比研究的双轴燃气涡轮,并改型过渡段,对不同转子数涡桨发动机涡轮部件进行3维定常数值模拟,分析了转子数目对动力涡轮气动性能的影响。

结果显示双轴燃气涡轮相对于单轴燃气涡轮出口流场更为均匀,为后续部件提供更为良好的进气条件;与双轴燃气涡轮匹配的动力涡轮效率略高于与单轴燃气涡轮匹配的动力涡轮;与不同转子数匹配的动力涡轮的前面级流场区别较大,越到后面级流动越趋于一致,进口来流的差异性被抹平。

关键词:涡桨发动机;单/双轴燃气涡轮;涡轮部件;3维数值模拟

中图分类号:V235.1文献标识码:A doi :10.13477/ki.aeroengine.2014.S1.03

Study on the Effect of Turboprop Engine Rotor Number on Dynamic Performance of Power Turbine

YANG Xiao-mei 1,ZHOU Kun 1,LIU Huo-xing 1,LIU Dong-hua 2,ZHOU Ying 2

(1.National Key Laboratory of Science and Technology on Aero-engines,School of Jet Propulsion,Beijing University of Aeronautics and

Astronautics,Beijing 100191,China;2.China Aviation Powerplant Research Institute,Hunan Zhuzhou 412002,China )

Abstract:One dual-axis gas turbine was designed according to the design parameters of an existing single-axis gas turbine on a turboprop engine.The existing intermediate turbine duct was also remodeled.Three dimensional numerical simulations were conducted in turbine components with different axis number to investigate the differences of aerodynamic performance of power turbine with different axis number.The results show that compared with the single-axis gas turbine,the exit flow field of dual-axis gas is more uniform providing better inflow condition for the following turbine components.The efficiency of the power turbine working with dual-axis gas turbine is

slightly higher than which working with single-axis gas turbine.The differences of fluid field between power turbines working with different gas turbine are obvious in the first stage.The fluid field becomes alike between different power turbines in the last stage.Key words:turboprop engine;rotor number;turbine;three-dimensional numerical simulation 航空发动机Aeroengine 第40卷增刊1

Vol.40S1

May 2014

收稿日期:2013-05-14基金项目:国家自然科学基金(51106004)资助

作者简介:杨晓梅(1989),女,在读硕士研究生,研究方向为叶轮机气动设计。

引用格式:0引言

涡桨发动机具有经济性好,起飞拉力大,技术发展潜力大,环境适用性强等优点,在中低速飞机或对低速性能有严格要求的巡逻、反潜或灭火等类型飞机中有着广泛的应用[1-7]。

目前的涡桨发动机主要有3种形式:单轴式,双轴式和自由涡轮式[8]。

根据对国内外现行生产使用中的23款涡桨发动机的不完全统计[9],自由涡轮式涡桨发动机占70%,自由涡轮式涡桨发动机已成为未来研究的主要方向。

在现行使用的自由

涡轮式涡轮螺旋桨发动机中有很大一部分是自由涡轮式单轴发动机,即燃气涡轮只有1根轴,如PT6A 、

M601、Turmo 、AL34、TV7-117、AE2100等发动机。

此

外,还有双轴燃气涡轮的自由涡轮式双轴发动机,如

PW100、PW150、M602、TP400-D6等发动机[9-10]。

涡桨

发动机的动力涡轮通过减速器驱动螺旋桨,而涡桨发

动机的主要功率输出方式为螺旋桨的轴功率[11]。

NASA 针对亚声速旋翼飞机的基础气动研究曾提出

了多恒定转速动力涡轮的研究计划[12-15],该涡轮和涡。