铝合金板焊接裂纹分析

- 格式:pdf

- 大小:159.41 KB

- 文档页数:2

铝合金中厚板对接焊缝根部裂纹控制中车唐山机车车辆有限公司(河北 063035)王天侯振国赵丽玲孙斌斌钮旭晶【摘要】本文从焊接冶金过程入手,对铝合金中厚板根部焊接裂纹产生的原因进行分析,并经过多次试验,从焊前工艺准备、焊接参数、焊接手法等方面加以改善,有效避免了焊接裂纹的产生。

关键词:铝合金;厚板焊接;焊接工艺;根部;裂纹1. 概述目前,我公司生产的铝合金车体牵缓、枕梁结构多采用固溶热处理强化高强度铝合金6082(多为冷轧板材)或6005A(挤压型材)材料,母材成分如表1所示,厚度多在20m m以上。

铝合金中厚板对接焊使用熔化极惰性气体保护焊的方法,单面V形坡口多层多道焊透的形式,焊接填充金属为ER5087,化学成分如表2所示。

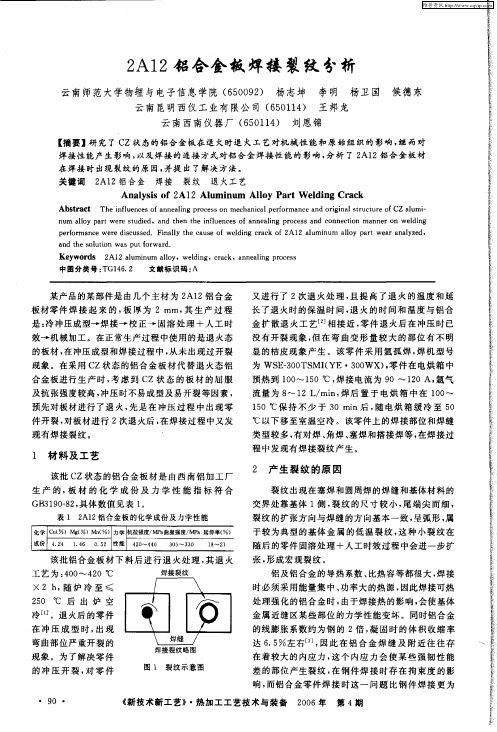

根据设计焊缝质量等级及对焊缝质量控制要求,中厚板对接焊接之后,需进行内部探伤,一般为超声波检测,检测时经常发现焊缝根部波形超出标准曲线要求,存在焊接缺陷,对焊缝断面金相进行检查,发现在焊缝根部出现了焊接裂纹,如图1所示。

焊接裂纹严重影响了产品质量,焊接操作人员必须进行焊接返修,而返修过程将造成大量材料和人工成本的浪费,降低了生产效率。

对此,为保证焊接接头的质量,提高生产效率,我们要对裂纹产生的原因进行分析,制定相应的工艺措施来控制裂纹的产生。

图1 25mm厚6005A铝合金对接焊缝根部裂纹表 22. 铝合金板对接焊缝垫板结构样式由于液态铝合金流动性大,焊缝根部不容易自发成形,因此,铝合金焊接时,对于需要焊透的结构,焊缝背面应安装焊接垫板,以起到衬托熔池的作用,在考虑到结构应力、组装装配等因素后,铝合金垫板设计结构规范分为以下两种结构样式,如图2所示:从图2可以看出,为了保证焊透性,对于垫板槽宽度、深度等已经有了明确规定,无论A型接头样式还是B型接头样式,在自带垫板槽一侧都设计了2mm回沟。

规格/批号化学成分(质量分数,%)Cr Cu Fe Mg Mn Si Ti Zn6005A-T6厚度25mm0.160.140.170.530.250.660.0300.021表1 母材材质单于打底层焊缝金属内部,并且沿晶界薄弱环节处向前扩展,属于结晶裂纹。

铝合金车体焊接垫板焊缝裂纹分析与解决发布时间:2023-01-17T02:05:46.568Z 来源:《中国科技信息》2022年18期作者:李光辉钱瑶[导读] 铝合金车体在各城市地铁项目中运用广泛李光辉钱瑶(中车南京浦镇车辆有限公司,江苏南京)摘要:铝合金车体在各城市地铁项目中运用广泛,焊接垫板作为车体焊接过程中的辅助工艺材料,对焊缝背透成形及充分焊透起到关键作用,焊接垫板焊缝存在缺陷,将对结构焊缝质量及车体强度产生较大影响,本文以某城市地铁项目焊接垫板焊缝裂纹问题为案例,对其相关结构及受力情况进行分析计算,结合铝合金车体结构特点制定了相关解决措施,并提供了优化方案。

关键词:铝合金车体;焊接垫板;裂纹焊接垫板作为焊接工艺中常见的辅助材料,其主要作用是确保焊缝熔透及背透成形,有利于提高产品的焊接质量。

当产品焊缝难以双面施焊时可设置垫板进行单面焊,或板厚虽薄但对于焊缝需求较高时也可设置垫板。

焊接垫板分为可移除垫板及永久垫板两种形式,可移除垫板顾名思义即在正式焊缝焊接完成后去除。

永久垫板一般分为两种结构,一种是采用型材自带结构,在铝合金型材生产时一体挤压形成焊接垫板槽,另一种是采用同等材质的板材,通过点固焊接的方式与焊缝区域母材固定。

焊接垫板的点固规范质量直接决定着垫板的安装质量,影响主结构焊缝的焊接质量,因此应对焊接垫板点固焊缝提高重视。

1.铝合金车体焊接垫板焊缝开裂问题某城市地铁车辆在日常运用检查中发现TC车一位端牵枕缓连接座区域焊接垫板端部点固焊缝存在裂纹,裂纹长度约10mm。

现车问题照片(图1)及三维模型(图2)示意如下:图1 焊接垫板焊缝开裂照片图2 缺陷位置示意图2.原因分析通过现车实物及对应位置关系,可以分析出异常开裂为焊接垫板与腹板永久定位焊缝。

图纸要求该处主结构连接座焊缝为12mmHV加永久性垫板T型接头。

该处增加焊接垫板的主要作用为便于正面焊缝彻底焊透形成良好的背透焊缝,垫板上的段焊缝为焊接垫板的组装定位焊缝(开裂焊缝)。

铝焊常见缺陷原因及措施(一)焊接缺陷种类常见的缺陷主要有焊缝成形差、裂纹、气孔、烧穿,未焊透、未熔合、夹渣等。

1、焊缝成形差产生原因:焊接规范选择不当;焊枪角度不正确;焊工操作不熟练;导电嘴孔径太大;焊接电弧没有严格对准坡口中心;焊丝、焊件及保护气体中含有水分。

焊缝成形差主要表现在焊缝波纹不美观,且不光亮;焊缝弯曲不直,宽窄不一,接头太多;焊缝中心突起,两边平坦或凹陷;焊缝满溢等。

2、气孔产生原因:氩气纯度低或氩气管路内有水分、漏气等;焊丝或母材坡口附近焊前未清理干净或清理后又被污物、水分等沾污;焊接电流和焊速过大或过小;熔池保护欠佳,电弧不稳,电弧过长,钨极伸出过长等。

焊接时熔池中的气孔在凝固时未能逸出而留下来所形成的空穴称为气孔。

在MIG焊接过程中,气孔是不可避免的,只能尽量减少它的存在。

在培训的过程中,仰角焊、立向上焊气孔倾向尤为明显,根据DIN30042标准规定,单个气孔的直径最大不能超过0.25α(α为板厚),密集气孔的单个直径最大不超过0.25+0.01α(α为板厚)。

氢是铝及铝合金熔化焊产生气孔的主要原因。

氮不溶于液态铝,铝又不含碳,因此铝合金中不会产生氮气孔和一氧化碳气孔;氧和铝有很大的亲和力,总是以氧化铝的形式存在,所以也不会产生氧气孔;氢在高温时大量的溶于液态铝,但几乎不溶于固态铝,所以在凝固点溶于液体中的氢几乎全部析出,形成气泡。

但铝和铝合金的比重轻,气泡在熔池中的上升的速度较慢,加上铝的导热能力强凝固,不利于气泡的浮出,故铝和铝合金易产生气孔,氢气孔在焊缝内部一般呈白亮光洁状。

氢的来源比较多,主要来自弧柱气氛中的水、焊丝以及母材所吸附水分对焊缝气孔的产生常常占有突出的地位。

厂房空气中的湿度也影响弧柱气氛。

MIG焊接时,焊是以细小熔滴形式通过弧柱而落入熔池的,由于弧柱温度最高,熔滴比表面积很大,故有利于熔滴金属吸收氢,产生气孔的倾向也更大些。

弧柱中的氢之所以能够形成气,与它在铝合金中的溶解度变化有。

铝及铝合金钎焊剖析铝及铝合金钎焊是一种广泛应用于航空航天、汽车制造和船舶建造等行业的焊接技术。

钎焊是利用填充金属与基材的溶解或扩散来连接工件的焊接方法。

铝及铝合金钎焊具有高效、环保、高强度等优点,但也存在一些局限性。

本文将对铝及铝合金钎焊进行剖析。

首先,铝及铝合金的钎焊特点如下:1.低熔点:铝及铝合金的熔点相对较低,便于钎焊操作。

2.良好的可塑性:铝及铝合金具有良好的可塑性,可以在较低的温度下完成连接操作。

3.容易氧化:铝及铝合金容易在高温下与空气中的氧气反应,形成表面氧化层,影响钎焊质量。

4.较高的导热性:钎焊铝及铝合金时,需要迅速传递热量以保持焊缝在适宜的温度范围内。

其次,铝及铝合金钎焊的工艺参数如下:1.温度控制:铝及铝合金的钎焊温度一般在450℃-600℃之间,过高会造成材料烧损,过低则无法形成有效连接。

2.填充金属选择:选择合适的填充金属是保证钎焊质量的关键。

常用的填充金属有铝硅合金、铝锰合金、铝铜合金等。

3.表面处理:由于铝及铝合金易于氧化,钎焊之前需要进行表面处理,除去氧化层,以提高钎焊质量。

4.焊接速度:钎焊过程中,焊接速度需要控制在合适的范围内,过快会导致填充金属未充分润湿基材,过慢则容易造成材料烧损。

钎焊铝及铝合金的优点有:1.钎焊过程中不需要融化基材,减少了变形和应力的发生,可以应用于薄板焊接。

2.钎焊接头强度高,焊缝内部无夹杂物。

3.钎焊后焊缝的装饰性更好,美观度高。

4.钎焊后表面平整,无需进行后续磨削和抛光。

铝及铝合金钎焊的局限性有:1.铝及铝合金的导热性好,热量传导迅速,钎焊时需要较快的焊接速度和热输入控制,这对焊工的技术要求较高。

2.铝及铝合金易氧化,钎焊时需要采取措施防止氧化层生成,否则会影响焊接质量。

3.部分铝合金在钎焊时容易产生热裂纹,需要注意合金的选择和焊接参数的控制。

综上所述,铝及铝合金钎焊是一种广泛应用于航空航天、汽车制造和船舶建造等行业的焊接技术,具有高效、环保、高强度等优点。

铝板裂纹特征及产生机理分析虽然已经应用铝及其合金焊成许多重要产品,但实际焊接生产中并不是没有困难,主要的问题有:焊缝中的气\孔、焊接热裂纹、接头“等强性”等。

由于铝及其合金的化学活泼性很强,表面极易形成氧化膜,且多具有难熔性质(如Al2O3的熔点为2050℃,MgO 熔点为2500℃),加之铝及其合金导热性强,焊接时容易造成不熔合现象。

由于氧化膜密度同铝的密度极其接近,所以也容易成为焊缝金属中夹杂物。

同时,氧化膜(特别是有MgO 存在的,不很致密的氧化膜)可以吸收较多水分而常常成为焊缝气孔的重要原因之一。

此外,铝及其合金的线胀系数大,导热性又强,焊接时容易产生翘曲变形。

这些也都是焊接生产中颇感困难的问题。

下面,对在试验过程中产生比较严重的裂纹进行深入的分析。

1铝合金焊接接头中的裂纹及其特征在铝合金焊接过程中,由于材料的种类、性质和焊接结构的不同,焊接接头中可以出现各种裂纹,裂纹的形态和分布特征都很复杂,根据其产生的部位可分为以下两种裂纹形式:(1)焊缝金属中的裂纹:纵向裂纹、横向裂纹、弧坑裂纹、发状或弧状裂纹、焊根裂纹和显微裂纹(尤其在多层焊时)。

(2)热影响区的裂纹:焊趾裂纹、层状裂纹和熔合线附近的显微热裂纹。

按裂纹产生的温度区间分为热裂纹和冷裂纹,热裂纹是在焊接时高温下产生的,它主要是由晶界上的合金元素偏析或低熔点物质的存在所引起的。

根据所焊金属的材料不同,产生热裂纹的形态、温度区间和主要原因也各有不同,热裂纹又可分为结晶裂纹、液化裂纹和多边化裂纹3类。

热裂纹中主要产生结晶裂纹,它是在焊缝结晶过程中,在固相线附近,由于凝固金属的收缩,残余液体金属不足不能及时填充,在凝固收缩应力或外力的作用下发生沿晶开裂,这种裂纹主要产生在含杂质较多的碳钢、低合金钢焊缝和某些铝合金;液化裂纹是在热影响区中被加热到高温的晶界凝固时的收缩应力作用下产生的。

在试验过程中发现,当填充材料表面清理不够充分时,焊接后焊缝中仍存在较多的夹杂和少量的气孔。

铝合金焊接常见缺陷及解决措施一、强的氧化能力铝与氧的亲和力很强,在空气中极易与氧结合生成致密而结实的AL2O3薄膜,厚度约为0.1μm,熔点高达2050℃,远远超过铝及铝合金的熔点,而且密度很大,约为铝的1.4倍。

在焊接过程中,氧化铝薄膜会阻碍金属之间的良好结合,并易造成夹渣。

氧化膜还会吸附水分,焊接时会促使焊缝生成气孔。

这些缺陷,都会降低焊接接头的性能。

为了保证焊接质量,焊前必须严格清理焊件表面的氧化物,并防止在焊接过程中再氧化,对熔化金属和处于高温下的金属进行有效的保护,这是铝及铝合金焊接的一个重要特点。

具体的保护措施是:1、焊前用机械或化学方法清除工件坡口及周围部分和焊丝表面的氧化物;2、焊接过程中要采用合格的保护气体进行保护;3、在气焊时,采用熔剂,在焊接过程中不断用焊丝挑破熔池表面的氧化膜。

二、铝的热导率和比热大,导热快尽管铝及铝合金的熔点远比钢低,但是铝及铝合金的导热系数、比热容都很大,比钢大一倍多,在焊接过程中大量的热能被迅速传导到基体金属内部,为了获得高质量的焊接接头,必须采用能量集中、功率大的热源,有时需采用预热等工艺措施,才能实现熔焊过程。

三、线膨胀系数大铝及铝合金的线膨胀系数约为钢的2倍,凝固时体积收缩率达6.5%-6.6%,因此易产生焊接变形。

防止变形的有效措施是除了选择合理的工艺参数和焊接顺序外,采用适宜的焊接工装也是非常重要的,焊接薄板时尤其如此。

另外,某些铝及铝合金焊接时,在焊缝金属中形成结晶裂纹的倾向性和在热影响区形成液化裂纹的倾向性均较大,往往由于过大的内应力而在脆性温度区间内产生热裂纹。

这是铝合金,尤其是高强铝合金焊接时最常见的严重缺陷之一。

在实际焊接现场中防止这类裂纹的措施主要是改进接头设计,选择合理的焊接工艺参数和焊接顺序,采用适应母材特点的焊接填充材料等。

四、容易形成气孔焊接接头中的气孔是铝及铝合金焊接时极易产生的缺陷,尤其是纯铝和防锈铝的焊接。

氢是铝及铝合金焊接时产生气孔的主要原因,这已为实践所证明。