高压主气门和高压调节阀油动机液压原理图

- 格式:doc

- 大小:71.50 KB

- 文档页数:1

第一章绪论第一节液压传动发展概况自18世纪末英国制成世界上第一台水压机算起,液压传动技术已有二三百年的历史。

直到20世纪30年代它才较普遍地用于起重机、机床及工程机械。

在第二次世界大战期间,由于战争需要,出现了由响应迅速、精度高的液压控制机构所装备的各种军事武器。

第二次世界大战结束后,战后液压技术迅速转向民用工业,液压技术不断应用于各种自动机及自动生产线。

本世纪60年代以后,液压技术随着原子能、空间技术、计算机技术的发展而迅速发展。

因此,液压传动真正的发展也只是近三四十年的事。

当前液压技术正向迅速、高压、大功率、高效、低噪声、经久耐用、高度集成化的方向发展。

同时,新型液压元件和液压系统的计算机辅助设计(CAD)、计算机辅助测试(CAT)、计算机直接控制(CDC)、机电一体化技术、可靠性技术等方面也是当前液压传动及控制技术发展和研究的方向。

我国的液压技术最初应用于机床和锻压设备上,后来又用于拖拉机和工程机械。

现在,我国的液压元件随着从国外引进一些液压元件、生产技术以及进行自行设计,现已形成了系列,并在各种机械设备上得到了广泛的使用。

机械的传动方式一切机械都有其相应的传动机构借助于它达到对动力的传递和控制的目的。

机械传动——通过齿轮、齿条、蜗轮、蜗杆等机件直接把动力传送到执行机构的传递方式。

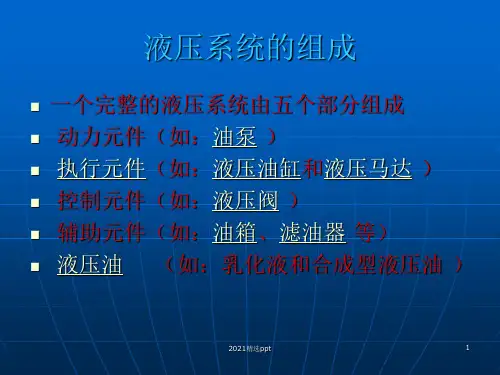

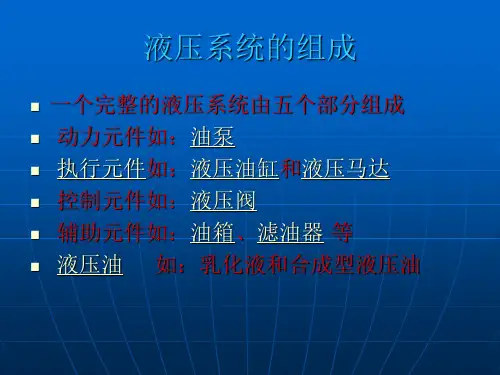

电气传动——利用电力设备,通过调节电参数来传递或控制动力的传动方式液压传动——利用液体静压力传递动力液体传动液力传动——利用液体静流动动能传递动力流体传动气压传动气体传动气力传动第二节液压传动的工作原理及其组成一、液压传动的工作原理液压传动的工作原理,可以用一个液压千斤顶的工作原理来说明。

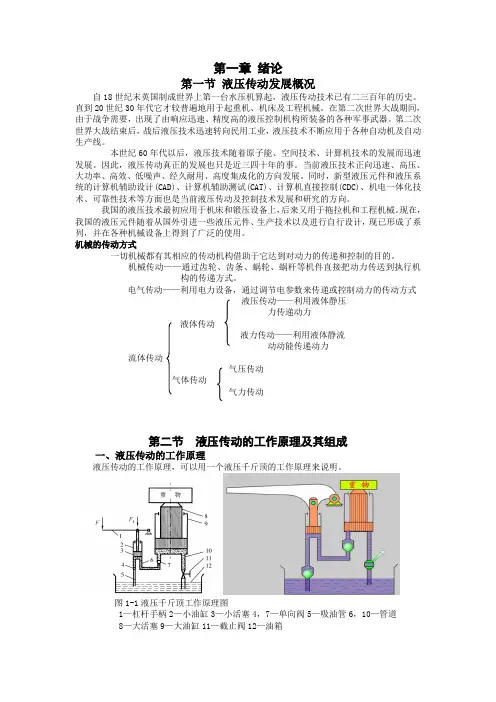

图1-1液压千斤顶工作原理图1—杠杆手柄2—小油缸3—小活塞4,7—单向阀5—吸油管6,10—管道8—大活塞9—大油缸11—截止阀12—油箱图1-1是液压千斤顶的工作原理图。

大油缸9和大活塞8组成举升液压缸。

杠杆手柄1、小油缸2、小活塞3、单向阀4和7组成手动液压泵。

38张阀门动图-工作状态和原理一目了然!38张阀门动图工作状态和原理一目了然!2016-05-25 11:08小七导读:液压阀是一种用压力油操作的自动化元件,它受配压阀压力油的控制,通常与电磁配压阀组合使用,可用于远距离控制水电站油、气、水管路系统的通断。

今天,小七为大家配上动图来介绍各种液压阀的原理和功能!按控制方法分类:手动,电控,液控按功能分类:流量阀(节流阀、调速阀,分流集流阀)、压力阀(溢流阀,减压阀,顺序阀,卸荷阀)、方向阀(电磁换向阀、手动换向阀、单向阀、液控单向阀)◆◆◆单向阀单向阀是流体只能沿进水口流动,出水口介质却无法回流,俗称单向阀。

单向阀又称止回阀或逆止阀。

用于液压系统中防止油流反向流动,或者用于气动系统中防止压缩空气逆向流动。

安装止回阀时,应特别注意介质流动方向,应使介质正常流动方向与阀体上指示的箭头方向相一致,否则就会截断介质的正常流动。

底阀应安装在水泵吸水管路的底端。

止回阀关闭时,会在管路中产生水锤压力,严重时会导致阀门、管路或设备的损坏,尤其对于大口管路或高压管路,故应引起止回阀选用者的高度注意。

单向阀有控制油时+换向阀换向阀是具有两种以上流动形式和两个以上油口的方向控制阀。

是实现液压油流的沟通、切断和换向,以及压力卸载和顺序动作控制的阀门。

这种变换阀在石油、化工生产中有着广泛的应用,在合成氨造气系统中最为常用。

此外,换向阀还可作成阀瓣式的结构,多用于较小流量的场合。

工作时只需转动手轮通过阀瓣来变换工作流体的流向。

◆◆◆换向阀-二位二通二位即表示阀芯工作在两种状态下,线圈不通电时阀芯在一个位置,通电时运动到另一个位置,通过位置的变换来切换阀的导通状态;二通的意思是阀有两个接口(一进一出)。

二位二通阀实际上就是一个截止阀,起关断/打开管路的目的,没有换向的功能。

+◆◆◆换向阀-二位四通二位四通换向阀适用干油或稀油集中润滑系统,以转换供油方向或开闭供油管道。

此换向阀采用大扭矩直流减速电机驱动换向,因此即使在恶劣的工况下(如低温或粘度很高的润滑脂),换向动作也十分可靠。

汽轮机高压主汽阀和高压调节阀概述1、概述主汽阀位于调节汽阀前面的主蒸汽管道上。

从锅炉来的主蒸汽,首先必须经过主汽阀,才能进入汽轮机。

对于汽轮机来说,主汽阀是主蒸汽的总闸门。

主汽阀打开,汽轮机就有了汽源,有了驱动力;主汽阀关闭,汽轮机就切断了汽源,失去了驱动力。

汽轮机正常运行时,主汽阀全开;汽轮机停机时,主汽阀关闭。

主汽阀的主要功能有两点:一是当汽轮机需要紧急停机时,主汽阀应当能够快速关闭,切断汽源。

二是在启动过程中控制进入汽缸的蒸汽流量。

主汽阀的关闭速度主要由其控制系统的性能所决定。

对于600MW 等级的汽轮机组,要求主汽阀完成关闭动作的时间小于0.2秒。

本机组主汽门关闭时间小于0.15秒,延迟时间小于0.1秒。

主汽阀在工作中承受高温、高压。

为了在高温、高压条件下可靠的工作,其构件必须采用热强钢,阀壳也做得比较厚。

为了避免产生太大的热应力,阀壳各处厚度应均匀,阀壳外壁面必须予以良好的保温,阀腔内应采取良好的疏水措施,并在运行时注意疏水通道的畅通。

在启动、负荷变化或停机过程中,应注意主汽阀部件金属表面避免发生热冲击,以免金属表面产生热应力疲劳裂纹。

急剧的温度变化,对主汽阀上螺栓的危害是很严重的。

这些螺栓在高温环境中承受着极大的拉伸应力,会产生缓慢的蠕变,其材料随之逐渐硬化、韧性降低;温度急剧变化所产生的热交变应力,将会使其产生热疲劳裂纹。

螺栓工作的时间越长,蠕变就越大,材料就越脆,就越容易在热交变应力的作用下螺栓产生裂纹,甚至断裂。

温度的急剧变化,将使阀盖与阀壳之间产生明显的膨胀差,致使螺栓的受力面倾斜,螺栓发生弯曲,从而在已承受极大拉伸应力的螺栓上又增加了弯应力。

温度的急剧变化,还造成阀盖内外表面很大温差,阀盖产生凹凸变化,又增加了螺栓的弯应力。

这种交变的热应力和弯应力,将导致螺栓很快产生裂纹,甚至折断。

因此,对螺栓应当有计划地进行检查。

阀杆在工作过程中,将承受很大的冲击力,阀杆应选用冲击韧性良好的热强钢,而且其截面尺寸的选取应保证能承受这种冲击力,应避免阀杆截面尺寸的突变,尽量避免应力集中。

汽轮机高压调门突关的分析和处理谢克东(许昌龙岗发电有限责任公司,河南许昌,461690)摘要:对某电厂汽轮机高压调门在运行过程中突然关闭的问题进行了认真分析,并实施了可靠的处理措施,避免了类似情况再次出现,对其他机组具有一定的参考意义。

关键词:高压调门;运行中;突然关闭;原因分析一、概况某电厂1号机组的高压主汽门和调门为上海汽轮机厂生产,设计由四个高压调节阀(高压调节阀简称GV,下同)分别控制高压内缸里相应的4个喷嘴,调节阀分别由各自独立的油动机控制,实现机组的配汽要求。

调节阀油动机位于调节阀上部,直接带动阀杆运动。

高压调节阀的配汽顺序图如下:图1-1高压调节阀动作顺序图如图1-1,高压调节阀设计开启顺序GV4-GV3-GV1-GV2,顺序阀情况下,通往喷嘴上部的GV4、GV3全开,通往喷嘴下部的GV1、GV2调节进汽流量。

二、故障现象:机组在顺序阀工况下正常运行;02月19日04:50分,运行人员发现“GV4阀门伺服卡故障”报警,检查4号高压调门指令100%,反馈0%,就地阀门全关。

立即进行调整,并将4号高压调门指令强制关至0,热工人员做条件防止4号高压调门突然全开。

02月09日13:47分,运行发现“GV3阀门伺服卡故障”报警,检查3号高压调门指令100%,反馈0%,就地阀门全关。

立即进行运行调整,并将3号高压调门指令强制关至0,做条件防止3号高压调门突然全开。

三、原因分析及处理措施3.1原因分析本机组高压调节阀的油动机执行机构原理如下图所示:图3-1高压调节阀油动机执行机构原理图油动机为单侧进油式结构,执行机构靠油压开启,通过弹簧关闭,由伺服阀控制进油量来控制调门开度。

高压调门的EH油系统图如下所示:图3-1高压调节阀EH油路图从故障情况看,引起GV4和GV3调门无法正常开启的可能原因有:伺服阀故障、卸荷阀故障、油动机机械故障(包括机械卡涩和油缸内部窜油)或控制回路故障。

3.2处理方案及现场实施:故障发生后,为不影响机组带负荷,先由热工人员调整阀序,由4、3-1-2更改为1、2-3-4。

液压动力头控制线路原理图解动力头是既能完成进给运动,又能同时完成切削运动的动力部件。

液压动力头的自动工作循环是由控制线路控制液压系统来实现的。

我们不妨将这个过程的执行部件简化为一个液压缸,而省去液压缸活塞杆之后的其它机械传动部分。

这样,本单元内容中的控制对象就是液压缸的活塞杆的伸缩,而控制方式就是通过电磁换向阀来控制压力油的流向。

液压动力头的典型控制线路可以实现如下的工作循环:①动力头快进(动力头就是图中的液压缸活塞杆,快进指活塞杆快速伸出缸体,这通常是为了提高工作效率,将动力头快速移动到可以开始切削的位置)。

②工作进给(就是动力头开始以一定的进给速度缓慢向前,进行切削操作,亦即活塞杆缓慢伸出缸体)。

③快速退回原位(指动力头完成切削工作,为提高工作效率,快速返回原位,亦即活塞杆快速缩回缸内)。

在上述工作循环中,假设人手动按下按钮SB1,使动力头从原位开始进入工作循环,该循环第一步是动力头快进,动力头快进到工作位置需要用到一个行程开关ST3,当动力头运动到该处触碰行程开关时,转为工作进给;工作进给完成时的位置处也需要有一个行程开关ST4,当动力头完成工作进给时触碰行程开关转为快速退回原位;在退回原位处也需要设置行程开关ST1,当动力头退回原位的动作完成时,触碰该行程开关,动力头停止运动。

工作循环过程可以用图3-9-2简单表示,完成该工作的液压系统可以用图1(b)表示。

图1(a)图1(b)液压动力头工作步骤图(b)中YB是由电动机M带动的单相变量液压泵(流量可调)。

YV1和YV2为电磁换向阀,YG为连接动力头的液压缸,1U和2U是过滤器,2U所在支路通过流量调节阀连接回油系统,YV1中位左口也与回油系统相连,液压泵通过1U从回油缸内吸取液压油。

利用图1(b)的液压系统,为了实现(a)图所示的工作循环,可以用如图2所示的控制线路完成控制过程。

图2 液压动力头控制线路1(1)动力头原位停止:当电磁铁YA1、YA2、YA3都断电时,电磁换向阀YV1处于中位,变量泵卸荷,液压缸左右两腔不进出油,动力头不动。