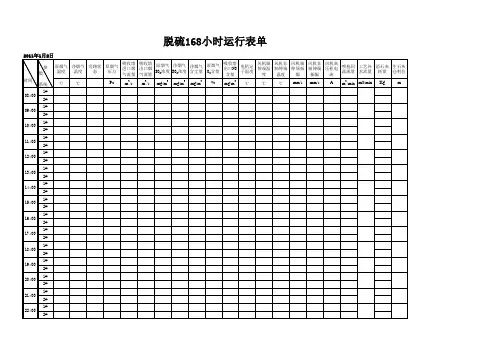

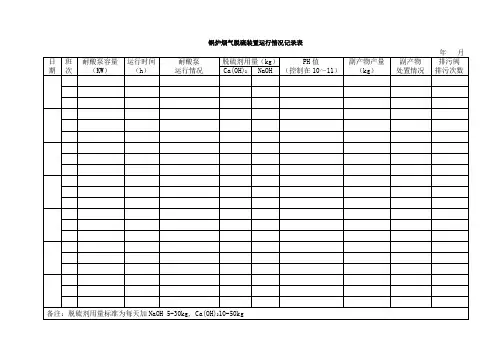

脱硫塔运行记录表

- 格式:docx

- 大小:13.81 KB

- 文档页数:1

双碱法脱硫系统操作规程目录一、引言 (1)(一)、概述 (1)(二)、设备技术参数 (1)二、操作人员岗位职责 (2)(一)、岗位职责 (2)(二)、巡回检查路线及要求 (2)(三)、安全环保注意事项 (3)三、工艺操作规程 (4)(一)工艺流程简介 (4)(二)系统运行中的参数控制 (5)(三)系统的设计参数说明 (5)四、脱硫系统的启动 (7)(一)系统投运前准备 (7)(二)系统开车 (7)五、脱硫系统的停运 (8)(一)、短期停运 (8)(二)、长期停运 (8)六、主要设备 (9)(一)窑炉引风机 (9)(二)脱硫塔 (9)(三)脱硫塔供水系统 (11)(四)加药系统 (12)(五)循环水排出系统 (13)七、常见故障及处理 (13)(一)事故处理的一般原则 (13)(二)停水应急处理办法 (14)(三)停电应急处理办法 (14)(四)设备故障 (15)八、附录 (16)附录一:脱硫各项目的化学分析方法 (16)(一)氧化钙的测定 (16)(二)浆液P H值的测量 (16)(三)亚硫酸盐的测定 (16)(四)硫酸盐的测定 (17)附录二:运行记录表格(参考) (19)一、引言为了确保我公司脱硫系统的安全、稳定、长期高效运行,使操作人员尽快掌握设备及系统操作技能,并能对系统进行日常维护检修,结合现场实际,特编制本《规程》。

对规程中可能存在的问题及不足,将在日后通过对实际运行经验的总结,不断予以改进和完善。

(一)、概述烟气中SO2的去除在吸收塔内进行,吸收塔由预喷淋系统、均流板、3层喷淋装置和1套脱水装置所组成。

从引风机出来的原烟气进入吸收塔后,烟气先经过预喷淋,经过均流板使主喷淋区的烟气分布均匀,然后与喷淋下来的浆液充分接触,烟气被浆液冷却并达到饱和,烟气中的SO2、SO3、HCl、HF等酸性组份被吸收,再流经一层脱水装置而除去所含的液滴。

经洗涤和净化的烟气排出吸收塔,通过烟囱排入大气中。

水是否足够

PH 值

水是否足够

PH 值

压差Pa

温度℃振打是

否正常

脉冲吹扫是否正常稳压罐的压力MPa 凝结水是否排干净运行温度℃高温报警阀门打开::::::::名称项目加药前PH 值加药量

KG

加药后PH 值加药

前PH

值

加药量KG

加药后PH 值

项目时间

SO 2

mg/m 3NOX mg/m 3

烟尘

mg/m 3::::

项目

时间

灰斗

卸灰阀输送带

操作场地

:::::::::::::::

:

:

:

:

:

:

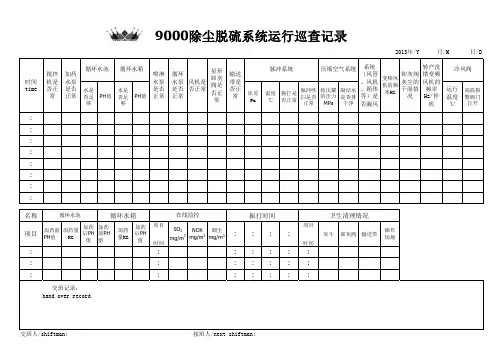

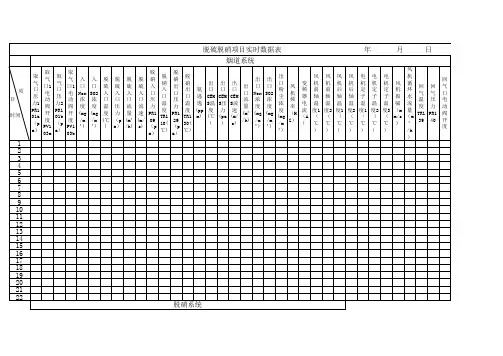

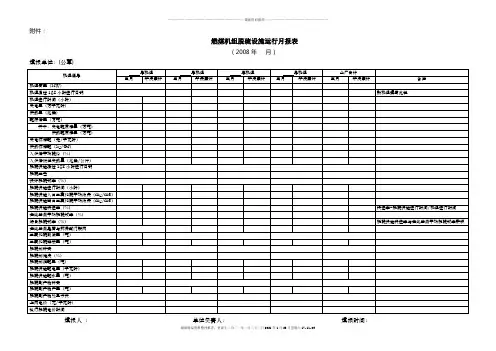

9000除尘脱硫系统运行巡查记录

卸灰阀灰尘的干湿情况加药水泵是否正常

喷淋水泵是否正常

循环

水泵是否正常

循环水池

交班记录:hand over record

循环水箱

冷风阀循环水池

时间time

变频风

机的频

率HZ 搅拌

机是否正常

压缩空气系统

系统(风管、风机、箱体等)是

否漏风风机是

否正常

2013年/Y 月/M 日/D

在线监控

振打时间

卫生清理情况

星形

卸灰

阀是

否正

常

输送带是否正常

脉冲系统

转产洗塔变频

风机的

频率

Hz/停机循环水箱。

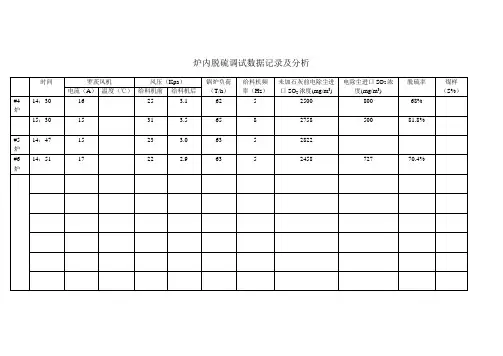

炉内脱硫调试数据记录及分析

炉内脱硫调试数据记录

本能控制在80%以上,经过炉内脱硫后电除尘进口二氧化硫浓度在400~600 mg/m3。

工况一:

1、锅炉入炉煤含硫量在0.55%(产生二氧化硫约在2000 mg/m3)给料机频率5Hz,每分钟4r,每小时石灰给料量约在1.1T

2、锅炉入炉煤含硫量在0.65%(产生二氧化硫约在2500 mg/m3)给料机频率8Hz,每分钟6.7r,每小时石灰给料量约在2.3T

3、锅炉入炉煤含硫量在0.8%(产生二氧化硫约在3000 mg/m3)给料机频率10Hz,每分钟8.57r,每小时石灰给料量约在3.0T

4、锅炉入炉煤含硫量在1%以上,炉内脱硫后二氧化硫浓度在800~1000 mg/m3

5、中夜班后锅炉负荷下降后,给料机频率可以调低至5Hz以下或者停用炉内脱硫。

工况二:

1、锅炉负荷在60t/h以下,给料机频率控制在3~5Hz

2、锅炉负荷在60~70t/h,给料机频率控制在5~8Hz

3、锅炉负荷在70以上t/h,给料机频率控制在8Hz以上

4月26日炉内脱硫连续运行,入炉煤加污泥(2:1:1),含硫量(加权平均)0.61%,石灰未投入前二氧化硫1800 mg/m3,石灰频率3HZ,电除尘进口二氧化硫浓度1000 mg/m3。

常州广源热电有限公司炉内脱硫调性能测试表

安装单位:供货单位:建设单位:

日期

常州广源热电有限公司炉内脱硫性能测试表。

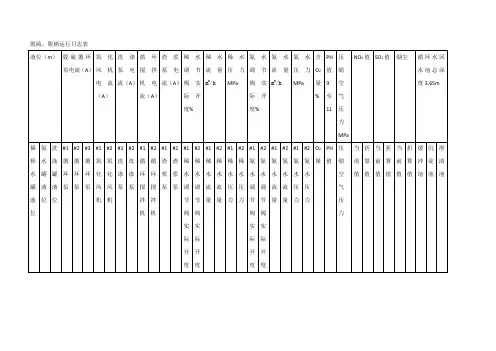

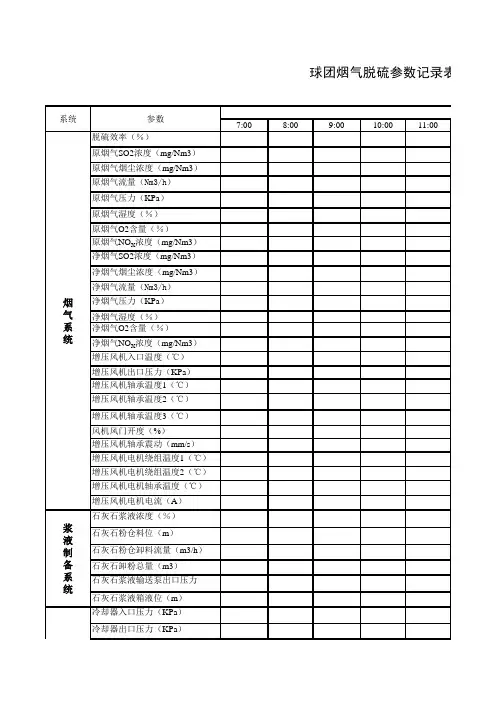

7:008:009:0010:00脱硫效率(%)原烟气SO2浓度(mg/Nm3)原烟气烟尘浓度(mg/Nm3)原烟气流量(Nm3/h)原烟气压力(KPa )原烟气湿度(%)原烟气O2含量(%)原烟气NO X 浓度(mg/Nm3)净烟气SO2浓度(mg/Nm3)净烟气烟尘浓度(mg/Nm3)净烟气流量(Nm3/h)净烟气压力(KPa )净烟气湿度(%)净烟气O2含量(%)净烟气NO X 浓度(mg/Nm3)增压风机入口温度(℃)增压风机出口压力(KPa )增压风机轴承温度1(℃)增压风机轴承温度2(℃)增压风机轴承温度3(℃)风机风门开度(%)增压风机轴承震动(mm/s )增压风机电机绕组温度1(℃)增压风机电机绕组温度2(℃)增压风机电机轴承温度(℃)增压风机电机电流(A )石灰石浆液浓度(%)石灰石粉仓料位(m )石灰石粉仓卸料流量(m3/h )石灰石卸粉总量(m3)石灰石浆液输送泵出口压力石灰石浆液箱液位(m )冷却器入口压力(KPa )冷却器出口压力(KPa )球团烟气脱硫参数记烟气系统系统参数浆液制备系统冷却器出口温度(℃)吸收塔入口烟温(℃)吸收塔出口温度(℃)吸收塔入口压力(KPa )除雾器入口压力(KPa )除雾器一级压差(KPa )除雾器二级压差(KPa )除雾器总压差(KPa )吸收塔塔底浆液温度(℃)吸收塔浆池液位(m )吸收塔浆液PH 值吸收塔浆液浓度(%)石膏排浆泵出口流量A (m3/h )石膏排浆泵出口流量B (m3/h )氧化风机前轴承温度(℃)氧化风机后轴承温度(℃)氧化风机出口温度(℃)氧化风机出口压力(KPa )氧化风机电流(A )工艺水箱液位(m )事故浆液箱液位(m )冷却水箱液位(m )回收水箱液位(m )废水箱液位(m )制浆区排水坑液位(m )吸收塔区排水坑液位(m )烟囱冷凝水坑液位(m )除雾器冲洗水流量累计(m3)一级烟气冷却水流量累计(m3)回收水泵出口总管流量累计m3石膏滤饼厚度(mm )压缩空气流量累计值(m3)其它系统吸收塔系统11:0012:0013:0014:00最大值最小值平均值早班系统参数记录表班别;烟气系统浆液制备系统吸收塔系统其它系统15:0017:0019:00脱硫效率(%)原烟气SO2浓度(mg/Nm3)原烟气烟尘浓度(mg/Nm3)原烟气流量(Nm3/h)原烟气压力(KPa )原烟气湿度(%)原烟气O2含量(%)原烟气NO X 浓度(mg/Nm3)净烟气SO2浓度(mg/Nm3)净烟气烟尘浓度(mg/Nm3)净烟气流量(Nm3/h)净烟气压力(KPa )净烟气湿度(%)净烟气O2含量(%)净烟气NO X 浓度(mg/Nm3)增压风机入口温度(℃)增压风机出口压力(KPa )增压风机轴承温度1(℃)增压风机轴承温度2(℃)增压风机轴承温度3(℃)风机风门开度(%)增压风机轴承震动(mm/s )增压风机电机绕组温度1(℃)增压风机电机绕组温度2(℃)增压风机电机轴承温度(℃)增压风机电机电流(A )石灰石浆液浓度(%)石灰石粉仓料位(m )石灰石粉仓卸料流量(m3/h )石灰石卸粉总量(m3)石灰石浆液输送泵出口压力石灰石浆液箱液位(m )冷却器入口压力(KPa )冷却器出口压力(KPa )球团烟气脱硫参数记录表参数冷却器出口温度(℃)吸收塔入口烟温(℃)吸收塔出口温度(℃)吸收塔入口压力(KPa)除雾器入口压力(KPa)除雾器一级压差(KPa)除雾器二级压差(KPa)除雾器总压差(KPa)吸收塔塔底浆液温度(℃)吸收塔浆池液位(m)吸收塔浆液PH值吸收塔浆液浓度(%)石膏排浆泵出口流量A(m3/h)石膏排浆泵出口流量B(m3/h)氧化风机前轴承温度(℃)氧化风机后轴承温度(℃)氧化风机出口温度(℃)氧化风机出口压力(KPa)氧化风机电流(A)工艺水箱液位(m)事故浆液箱液位(m)冷却水箱液位(m)回收水箱液位(m)废水箱液位(m)制浆区排水坑液位(m)吸收塔区排水坑液位(m)烟囱冷凝水坑液位(m)除雾器冲洗水流量累计(m3)一级烟气冷却水流量累计(m3)回收水泵出口总管流量累计m3石膏滤饼厚度(mm)压缩空气流量累计值(m3)21:00最大值最小值平均值录表班别:烟气系统中班系统浆液制备系统吸收塔系统其它系统23:001:003:00脱硫效率(%)原烟气SO2浓度(mg/Nm3)原烟气烟尘浓度(mg/Nm3)原烟气流量(Nm3/h)原烟气压力(KPa )原烟气湿度(%)原烟气O2含量(%)原烟气NO X 浓度(mg/Nm3)净烟气SO2浓度(mg/Nm3)净烟气烟尘浓度(mg/Nm3)净烟气流量(Nm3/h)净烟气压力(KPa )净烟气湿度(%)净烟气O2含量(%)净烟气NO X 浓度(mg/Nm3)增压风机入口温度(℃)增压风机出口压力(KPa )增压风机轴承温度1(℃)增压风机轴承温度2(℃)增压风机轴承温度3(℃)风机风门开度(%)增压风机轴承震动(mm/s )增压风机电机绕组温度1(℃)增压风机电机绕组温度2(℃)增压风机电机轴承温度(℃)增压风机电机电流(A )石灰石浆液浓度(%)石灰石粉仓料位(m )石灰石粉仓卸料流量(m3/h )石灰石卸粉总量(m3)石灰石浆液输送泵出口压力石灰石浆液箱液位(m )冷却器入口压力(KPa )冷却器出口压力(KPa )球团烟气脱硫参数记录表参数冷却器出口温度(℃)吸收塔入口烟温(℃)吸收塔出口温度(℃)吸收塔入口压力(KPa)除雾器入口压力(KPa)除雾器一级压差(KPa)除雾器二级压差(KPa)除雾器总压差(KPa)吸收塔塔底浆液温度(℃)吸收塔浆池液位(m)吸收塔浆液PH值吸收塔浆液浓度(%)石膏排浆泵出口流量A(m3/h)石膏排浆泵出口流量B(m3/h)氧化风机前轴承温度(℃)氧化风机后轴承温度(℃)氧化风机出口温度(℃)氧化风机出口压力(KPa)氧化风机电流(A)工艺水箱液位(m)事故浆液箱液位(m)冷却水箱液位(m)回收水箱液位(m)废水箱液位(m)制浆区排水坑液位(m)吸收塔区排水坑液位(m)烟囱冷凝水坑液位(m)除雾器冲洗水流量累计(m3)一级烟气冷却水流量累计(m3)回收水泵出口总管流量累计m3石膏滤饼厚度(mm)压缩空气流量累计值(m3)录表班别:夜班5:00最大值最小值平均值。

双碱法脱硫系统操作规程目录一、引言 (1)(一)、概述 (1)(二)、设备技术参数 (1)二、操作人员岗位职责 (2)(一)、岗位职责 (2)(二)、巡回检查路线及要求 (2)(三)、安全环保注意事项 (3)三、工艺操作规程 (4)(一)工艺流程简介 (4)(二)系统运行中的参数控制 (5)(三)系统的设计参数说明 (5)四、脱硫系统的启动 (7)(一)系统投运前准备 (7)(二)系统开车 (7)五、脱硫系统的停运 (8)(一)、短期停运 (8)(二)、长期停运 (8)六、主要设备 (9)(一)窑炉引风机 (9)(二)脱硫塔 (9)(三)脱硫塔供水系统 (11)(四)加药系统 (12)(五)循环水排出系统 (13)七、常见故障及处理 (13)(一)事故处理的一般原则 (13)(二)停水应急处理办法 (14)(三)停电应急处理办法 (14)(四)设备故障 (15)八、附录 (16)附录一:脱硫各项目的化学分析方法 (16)(一)氧化钙的测定 (16)(二)浆液P H值的测量 (16)(三)亚硫酸盐的测定 (16)(四)硫酸盐的测定 (17)附录二:运行记录表格(参考) (19)一、引言为了确保我公司脱硫系统的安全、稳定、长期高效运行,使操作人员尽快掌握设备及系统操作技能,并能对系统进行日常维护检修,结合现场实际,特编制本《规程》。

对规程中可能存在的问题及不足,将在日后通过对实际运行经验的总结,不断予以改进和完善。

(一)、概述烟气中SO2的去除在吸收塔内进行,吸收塔由预喷淋系统、均流板、3层喷淋装置和1套脱水装置所组成。

从引风机出来的原烟气进入吸收塔后,烟气先经过预喷淋,经过均流板使主喷淋区的烟气分布均匀,然后与喷淋下来的浆液充分接触,烟气被浆液冷却并达到饱和,烟气中的SO2、SO3、HCl、HF等酸性组份被吸收,再流经一层脱水装置而除去所含的液滴。

经洗涤和净化的烟气排出吸收塔,通过烟囱排入大气中。

脱硫专项检查自检报告1.脱硫基本情况1.1 脱硫设施建设大唐洛阳热电厂总装机容量100.5万千瓦,6炉5机设置,其中2×300MW机组5、6号炉脱硫岛为一炉一塔,分别于2006年1月12日和2006年2月26日投运,2×165MW机组1、2、3、4炉脱硫岛为二炉一塔,2006年12月21日和2006年12月28日投运,165 MW机组脱硫与300MW机组公用一套脱硫湿磨制浆、石膏脱水设备,2007年7月实现了和省市环保部门、电力监管部门在线监测系统的联网运行。

脱硫工程均由大唐环境科技工程有限公司EPC方式总承包,西北电力建设工程有限责任公司负责监理,总投资2.932亿元。

烟气脱硫采用石灰石/石膏湿法脱硫技术,技术支持方为奥地利AEE公司,设计脱硫效率不低于95%,使用寿命30年。

目前脱硫设施运行基本稳定,脱硫效率满足设计要求。

各项审批手续齐全,如:项目备案表、可行性研究报告及批复文件、标书及批复文件、招投标及批复文件、合同及技术协议、开工及批复、初步设计、环境影响报告表及批复、限期治理方案及批复、环保竣工验收批复、脱硫电价批复等。

1.2 脱硫规章制度建设大唐洛阳热电厂制定了脱硫设施运行规程、检修规程、点检定修标准、脱硫设施系统图册、操作票和工作票标准票、脱硫运行交接班制度、文明生产管理制度、脱硫设施巡回检查制度、脱硫设备定期切换与试验制度、脱硫运行人员岗位责任制度、脱硫设备技术规范等管理制度和标准,而且对脱硫设施安全管理、检修管理、缺陷管理以及运行管理纳入电厂的有关管理制度中,把脱硫设备纳入主机管理,把脱硫环保设备的技术监督项目纳入全厂技术监督管理,并明确设备管理部化学环保高级主管做为专业负责人负责脱硫设施的技术监督管理工作。

对于石灰石也建立了石灰石管理制度,建立烟气在线连续监测系统管理制度。

1.3 脱硫管理机构和人员设备管理部成立了除灰脱硫专业,并设置高级主管1名,主管1名,脱硫专业点检员3名,其主要负责全厂脱硫设备,并全部已取得集团公司下发的点检员上岗证;发电部将脱硫系统的运行管理纳入了辅机集控管理,并设置高级主管1名,主管1名,脱硫运行人员34名,其中5名主值具有集团公司颁发的脱硫值班员合格证,其他值班员全部具有脱硫高级工技能鉴定证。