冷冲压模具及其结构

- 格式:ppt

- 大小:10.00 MB

- 文档页数:12

冲压模具的基本结构及工作原理冲压模具是冲压工艺中最关键的装备之一,它用于加工各种金属板材零件,具有结构简单、使用灵活、效率高等特点。

下面将详细介绍冲压模具的基本结构和工作原理。

一、冲压模具的基本结构1.上模座:上模座是支撑上模的主要部件,通常由上模板、上模座座块和上模座座架组成。

上模座上还设有工装传感器、液压缸和气动元件等。

2.下模座:下模座是支撑下模的主要部件,通常由下模板、下模座座块和下模座座架组成。

下模座上还设有工装传感器、液压缸和气动元件等。

3.顶针:顶针安装在上模座上,用于在冲压过程中形成凹槽、凸起等复杂形状的成形零件部位。

4.脱模装置:脱模装置是用来将冲压件从模具中顺利脱出的装置,常见的有弹簧式、气动式和液压式等。

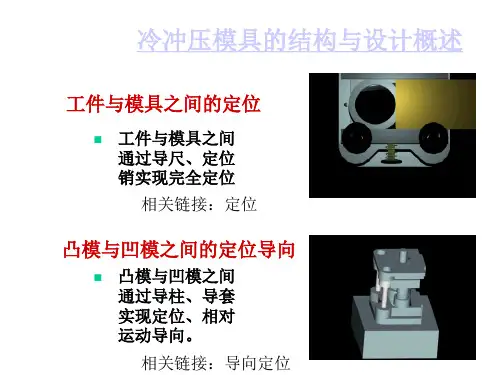

5.导向装置:导向装置用于使模具上下有序地进行往复运动,保证成形零件的精度和模具的刚性。

常见的导向方式有滑块导向、直柱导向和斜柱导向等。

6.压紧装置:压紧装置用于使上下模座之间保持一定的压力,确保工件在冲压过程中的定位准确性。

7.护板:护板用于保护模具,防止模具在冲压过程中磨损或受到外力的损坏。

二、冲压模具的工作原理冲压模具是通过将金属板材装入上下模具之间,进行精确的冲击、剪切和形变等操作,将板材加工成所需形状的零件。

1.上模、下模闭合:在冲压加工前,上模和下模首先要闭合,使上下模具紧密接触,确保冲压过程中的精度和稳定性。

2.材料装夹:将待加工的金属板材置于下模上,并确保其位置准确。

3.冲击:冲击是冲压过程的核心步骤之一、通过冲压机的运动,上模快速下压,与下模座上的顶针相碰撞,对板材进行冲击,使其产生变形。

4.脱模:冲压完成后,要将零件从模具中脱出。

脱模装置可以通过弹簧、气动或液压的力量,将成形零件从模具中推出。

5.循环功能:冲压模具通常设有循环功能,即在上模闭合后,连续进行多次冲击,以提高生产效率。

6.定位准确性:模具上常设有导向装置,以保证上下模座的定位准确性。

冲压过程中,导向装置能够起到一定的阻尼作用,提高模具的刚性,保持零件的加工精度。

内容提纲一.什么是冲压?二.冲压加工概述三.冲压加工的工艺特点四.模具的基本结构五.模具的基本组成部分六.各零部件的作用一.什么是冲压?冲压:通过冲床和模具对板材、带材、管材及型材等材料施加压力,使其材料产生分离或塑性变形,从而获得所需形状和尺寸的加工方法二.冷冲压加工概述1.冲压按工艺分类主要有两大类:a 分离(冲裁)工序b 成形工序冲裁:使产品沿一定轮廓线与材料分离来获得工件的工序成形:使材料在不被破坏的条件下发生塑性变形,从而达到所需形状和尺寸的工件的工序在实际生产过程中,常常是多种工序应用于一套模具上来满足形状较为负杂的产品其中:冲裁、弯曲、拉深、胀形等是冲压过程中几个主要的冲压工序冷冲压加工概述冲孔折弯卷圆切舌翻孔凸包拉深三.冷冲压加工的工艺特点优点:1.冲压加工可以获得极高的生产效率2.可以得到形状比较复杂、用其它加工方法难以加工的产品,如薄壳工件等3.产品的尺寸精度与模具的精度相关;因此,尺寸较稳定、互换性较高4.材料利用率较高,冲压耗能少;单位产品的成本较低5.冲压生产操作简单,易于实现自动化和机械化6.适合于大批量的生产缺点:1.冲压模具一般比较复杂,模具加工周期较长,且成本较高2.模具加工要求较高,不易制作综上所述:在进行模具设计时,需要很强的想象力和创造力;在理论和经验方面,对设计者和加工者的要求都很高五. 模具的基本组成部分模具的基本组成部分上盖板材质:45# (不需要热处理)T=20.00mm代码:PA硬度要求:自身硬度,无特别要求主要作用:是使脱料弹簧的压力得以平衡,协调性好;将上模固定于冲床上。

加工机种:铣床、磨床材质:45# (不需要热处理)T=40.00 mm代码:UP硬度要求:自身硬度,无特别要求主要作用:放置外导套、限位柱以及卸料弹簧上模座厚度的大小与卸料弹簧的长度有直接的关系加工机种:铣床、磨床、慢走丝外导套上垫板材质:SLD T=12.000mm代码:PB硬度要求:HRC58~62 (需深冷处理)主要作用:承受冲头或镶件在冲压过程受力回让,避免上模座发生凹陷或变形。

冷冲压模具的基本结构冷冲压模具是一种用于金属冷加工的工具,它的基本结构包括模架、上模、下模、顶针和导柱等部分。

一、模架模架是冷冲压模具的主要支撑部分,通常由上座板、下座板、立柱和横梁等组成。

上座板和下座板分别固定在冲床的上、下工作台上,起到支撑模具和工件的作用。

立柱和横梁则连接上座板和下座板,使模具具有足够的刚性和稳定性。

二、上模上模是冷冲压模具中的一部分,也称为凸模。

它通常由模座、模块和模板等组成。

模座用于固定上模到模架上,模块则是上模的主要工作部分,其上有可更换的模板,用于冷冲压工序。

上模的设计和制造要考虑到模具使用过程中的载荷、摩擦和磨损等因素。

三、下模下模是冷冲压模具中的另一部分,也称为凹模。

它通常由模座、模块和模板等组成。

模座用于固定下模到模架上,模块则是下模的主要工作部分,其上有可更换的模板,用于冷冲压工序。

下模的设计和制造也需要考虑到模具使用过程中的载荷、摩擦和磨损等因素。

四、顶针顶针是冷冲压模具中的一个重要组成部分,通常由顶针座和顶针杆组成。

顶针座用于固定顶针杆到模架上,顶针杆则是顶针的工作部分,用于在冷冲压过程中对工件进行定位和成形。

顶针的设计和制造要考虑到模具使用过程中的载荷、精度和耐磨性等要求。

五、导柱导柱是冷冲压模具中的重要组成部分,用于引导模具在冷冲压过程中的上下运动。

导柱通常由导柱座和导柱柱体组成,导柱座用于固定导柱到模架上,导柱柱体则起到支撑和引导的作用。

导柱的设计和制造要考虑到导向精度、耐磨性和稳定性等因素。

冷冲压模具的基本结构就是由模架、上模、下模、顶针和导柱等部分组成。

模架起到支撑和固定模具的作用,上模和下模是冷冲压工序中的工作部分,顶针用于定位和成形工件,导柱则用于引导模具的上下运动。

这些组成部分相互配合,共同完成冷冲压加工的任务。

在设计和制造冷冲压模具时,需要考虑到各部分的功能和使用要求,以确保模具的性能和寿命。

同时,在使用过程中还需要进行定期的维护和保养,以延长模具的使用寿命和保证加工质量。

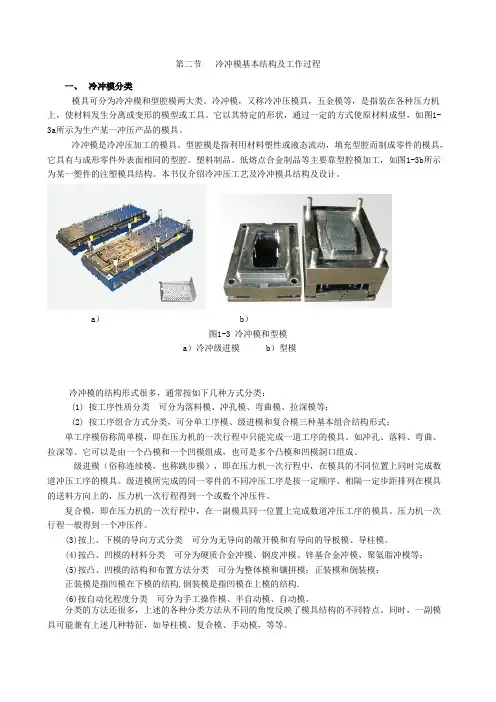

第二节冷冲模基本结构及工作过程一、冷冲模分类模具可分为冷冲模和型腔模两大类。

冷冲模,又称冷冲压模具,五金模等,是指装在各种压力机上,使材料发生分离或变形的模型或工具。

它以其特定的形状,通过一定的方式使原材料成型,如图1-3a所示为生产某一冲压产品的模具。

冷冲模是冷冲压加工的模具。

型腔模是指利用材料塑性或液态流动,填充型腔而制成零件的模具,它具有与成形零件外表面相同的型腔。

塑料制品、低熔点合金制品等主要靠型腔模加工,如图1-3b所示为某一塑件的注塑模具结构。

本书仅介绍冷冲压工艺及冷冲模具结构及设计。

a) b)图1-3 冷冲模和型模a)冷冲级进模 b)型模冷冲模的结构形式很多,通常按如下几种方式分类:(1)按工序性质分类可分为落料模、冲孔模、弯曲模、拉深模等;(2)按工序组合方式分类,可分单工序模、级进模和复合模三种基本组合结构形式;单工序模俗称简单模,即在压力机的一次行程中只能完成一道工序的模具。

如冲孔、落料、弯曲、拉深等。

它可以是由一个凸模和一个凹模组成,也可是多个凸模和凹模洞口组成。

级进模(俗称连续模,也称跳步模),即在压力机一次行程中,在模具的不同位置上同时完成数道冲压工序的模具。

级进模所完成的同一零件的不同冲压工序是按一定顺序、相隔一定步距排列在模具的送料方向上的,压力机一次行程得到一个或数个冲压件。

复合模,即在压力机的一次行程中,在一副模具同一位置上完成数道冲压工序的模具。

压力机一次行程一般得到一个冲压件。

(3)按上、下模的导向方式分类可分为无导向的敞开模和有导向的导板模、导柱模。

(4)按凸、凹模的材料分类可分为硬质合金冲模、钢皮冲模、锌基合金冲模、聚氨脂冲模等;(5)按凸、凹模的结构和布置方法分类可分为整体模和镶拼模;正装模和倒装模;正装模是指凹模在下模的结构,倒装模是指凹模在上模的结构.(6)按自动化程度分类可分为手工操作模、半自动模、自动模。

分类的方法还很多,上述的各种分类方法从不同的角度反映了模具结构的不同特点。

冲压模具零件分类冲压模具是一种用于冷冲压工艺的工具,用于将金属板材进行变形或切割。

冲压模具零件是构成冲压模具的各个部件,根据其功能和结构特点,可以将冲压模具零件分为以下几类。

一、模具座部分模具座是冲压模具的基础部分,主要承受冲床上模具的重量和冲压力。

它由上座、下座和连接螺栓组成。

上座用于固定上模,下座用于固定下模。

连接螺栓用于连接上座和下座,使整个模具座形成一个整体。

二、导向部分导向部分主要用于确保上模和下模的定位和导向,以保证模具的准确性和稳定性。

导向部分包括导柱、导套和导向销。

导柱和导套通常采用配对设计,以确保上模和下模的准确对位。

导向销则用于固定导柱和导套,以增加模具的稳定性。

三、顶针部分顶针部分用于在冲压过程中对金属板材进行定位、支撑和顶出。

顶针部分包括顶针座、顶针、弹簧和导套。

顶针座用于固定顶针,顶针则用于对金属板材进行顶出。

弹簧用于提供顶针的弹性支撑力,以保证顶针的顶出效果。

导套用于引导顶针的运动轨迹,增加模具的稳定性。

四、切削部分切削部分主要用于对金属板材进行切割和成形。

切削部分包括切削模块、切削刃和切削孔。

切削模块是切削部分的主体部分,它由上切削模和下切削模组成,用于对金属板材进行切割。

切削刃是切削模块的工作面,具有尖锐的切削边缘,用于切削金属板材。

切削孔是切削模块上的孔洞,用于引导切削刃的运动轨迹,确保切削的准确性。

五、成形部分成形部分用于将金属板材进行冲压成形,以获得所需的形状和尺寸。

成形部分包括成形模块、成形凹模和成形凸模。

成形模块是成形部分的主体部分,它由上成形模和下成形模组成,用于对金属板材进行冲压成形。

成形凹模是成形模块的工作面,具有所需的形状和尺寸,用于将金属板材压制成相应的形状。

成形凸模是成形凹模的配合模块,用于增加对金属板材的压制力,以确保成形的准确性。

冲压模具零件的分类主要是根据其功能和结构特点进行的,不同的零件在冲压过程中扮演着不同的角色。

了解和掌握冲压模具零件的分类和功能,有助于提高冲压模具的设计和制造技术,提高冲压工艺的效率和质量。

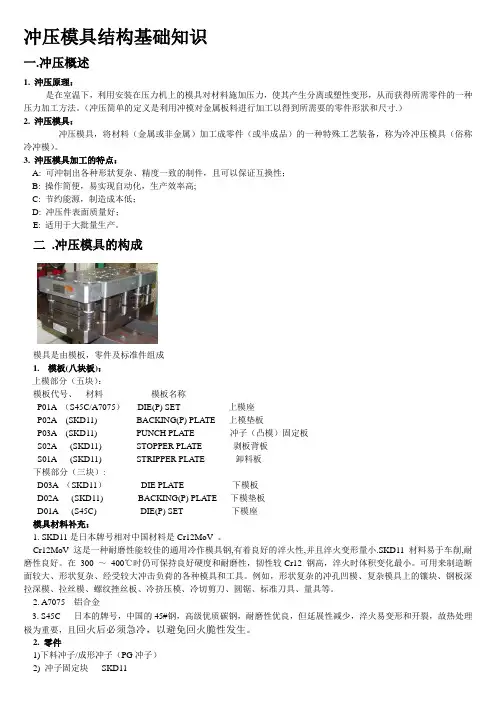

冲压模具结构基础知识一.冲压概述1. 沖压原理:是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

(冲压简单的定义是利用冲模对金属板料进行加工以得到所需要的零件形狀和尺寸.)2. 沖压模具:冲压模具,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。

3. 沖压模具加工的特点:A: 可沖制出各种形狀复杂、精度一致的制件,且可以保证互換性;B: 操作简便,易实现自动化,生产效率高;C: 节约能源,制造成本低;D: 冲压件表面质量好;E: 适用于大批量生产。

二.冲压模具的构成模具是由模板,零件及标准件组成1.模板(八块板):上模部分(五块):模板代号、材料模板名称P01A (S45C/A7075)DIE(P) SET 上模座P02A (SKD11) BACKING(P) PLATE 上模垫板P03A (SKD11) PUNCH PLATE 冲子(凸模)固定板S02A (SKD11) STOPPER PLATE 剥板背板S01A (SKD11) STRIPPER PLATE 卸料板下模部分(三块):D03A (SKD11)DIE PLATE 下模板D02A (SKD11) BACKING(P) PLATE 下模垫板D01A (S45C) DIE(P) SET 下模座模具材料补充:1. SKD11是日本牌号相对中国材料是Cr12MoV 。

Cr12MoV 这是一种耐磨性能较佳的通用冷作模具钢,有着良好的淬火性,并且淬火变形量小.SKD11材料易于车削,耐磨性良好。

在300 ~400℃时仍可保持良好硬度和耐磨性,韧性较Cr12 钢高,淬火时体积变化最小。

可用来制造断面较大、形状复杂、经受较大冲击负荷的各种模具和工具。

例如,形状复杂的冲孔凹模、复杂模具上的镶块、钢板深拉深模、拉丝模、螺纹挫丝板、冷挤压模、冷切剪刀、圆锯、标准刀具、量具等。

冷冲压工艺与模具结构54 2.垫片级进冲裁模结构级进模因为在一副模具中的不同位置完成一个制件的两个或两个以上工序,工位数较多,因而用级进模冲制零件,必须解决条料或带料的准确定位问题,才可能保证冲压件的质量。

根据定位装置的特征,级进模定位主要有挡料销加导正销定距结构和侧刃定距结构。

(1)工作零件垫片级进模因为是一副模具中要完成两个工序,因此工作零件有两组凸模、凹模。

冲孔工序:冲孔凸模、冲孔凹模落料工序:落料凸模、落料凹模冲孔凸模和落料凸模用凸模固定板组合成一体在上模;冲孔凹模和落料凹模做成整体式凹模。

级进模从结构上看类似于单工序冲多孔模,但有本质区别:单工序冲多孔模虽然有多个凸模,但只是一个工序性质的凸模,而级进模中的多个凸模所完成的工序性质是不一样的。

(2)定位装置单工序落料模一次送料就可以完成本工序的所有工作,和下一次送料所完成的工作没有多大关系,条料在送料过程中,送进方向和送进距离有误差但影响不大。

而在级进模中,前一个工位完成了一个工序,还需要送料到下一个工位完成下一个工序,送料误差将会直接影响到制件的位置精度。

因此,级进模对定位装置的要求比单工序模定位要求高。

①送进方向定位为保证有足够的导向长度级,进模条料送进方向定位(简称送进导向)通常用导料板,如图4-4所示。

导料板又称侧面导板,由两块长条矩形板组成,用螺钉、销钉固定在凹模顶面的两侧(如图4-5(a)所示),或与固定卸料板做成整体结构(如图4-5(b)所示),常用在级进模上,起着引导条料前进和侧面定位的作用。

导料板可以做成2个分离的,也可以和卸料板做成一个整体,如图4-5(b)所示;要求更高的可以增加侧压装置,如图4-5(c)所示。

图4-4 送进导向形式(a)分离式导料板(b)整体式导料板(c)侧压装置图4-5 送进导向定位装置②送进距离定位条料一次送进的距离称为步距,控制条料一次送进的距离称为送料定距,如图4-6所示。