制剂工艺流程图

- 格式:docx

- 大小:29.66 KB

- 文档页数:5

目录1.大容量注射剂生产区概况2.需要验证的关键工序及工艺验证3.工艺流程的实施4.操作过程及工艺条件5.技术安全、工艺卫生及劳动保护6.物料平衡及技经指标7.设备一览表8.岗位定员9.附件(含设备操作、清洁规程)10.变更记录1.大容量注射剂生产区概况本生产区面积904㎡,其中1万级净化区域167㎡,10万级净化区域174㎡。

大容量注射剂车间采用10万级和1万级(局部百级)空气净化洁净级别,10万级区域设置缓冲、更衣、洗涤、洁具、称量、配碳、浓配、洗瓶等,1万级区域设置缓冲、更衣更鞋、稀配、化验、灌装、加塞、轧盖、洗涤、存放、洁具等功能间,所有隔断采用无粉尘产生的静电喷涂彩钢板,结合处采用圆角处理,不易产生积灰;人员经过三次更衣和二次更鞋后进入洁净区操作,物料进入洁净区均采用传递窗或气闸进行传递,人流、物流的进入相对分开,保证了洁净区空气洁净度要求;生产设备均采用优质不锈钢材料制造,采用洗瓶、灌装、压塞、轧盖联动线生产,其中洗瓶出口、灌装、加塞采用百级层流保护,灭菌器采用水浴式灭菌器。

1.1 大容量注射剂生产工艺流程图(见后页)1.2 大容量注射剂生产区工艺布局布置图(见后页)1.3 大容量注射剂生产区工艺设备布置图(见后页)1.4 大容量注射剂生产区送回风口平面布置图(见后页)以上项目按验证文件规定,均已在规定周期内进行相关的验证,验证方案及报告见相应文件。

大容量注射剂生产工艺流程图3.工艺流程的实施3.1 批生产指令的签发3.1.1 批生产指令由车间技术负责人根据生产计划表起草,并依据产品工艺规程于生产前一个工作日制定。

3.1.2 批生产指令应经QA质监员审核并签字,由车间主任签字批准后生效。

3.2 生产批记录的发放3.2.1 除配制工序和包装工序外,工序相应的生产批记录于生产当日由车间工艺质监员发放给各工序负责人,并于工序结束当日填写完整返回车间工艺质监员处汇总。

3.2.2 配制工序和包装工序的生产批记录于生产前一天由车间工艺质监员随同批生产指令或批包装指令一同发放,并于工序结束当日填写完整返回车间工艺质监员处汇总。

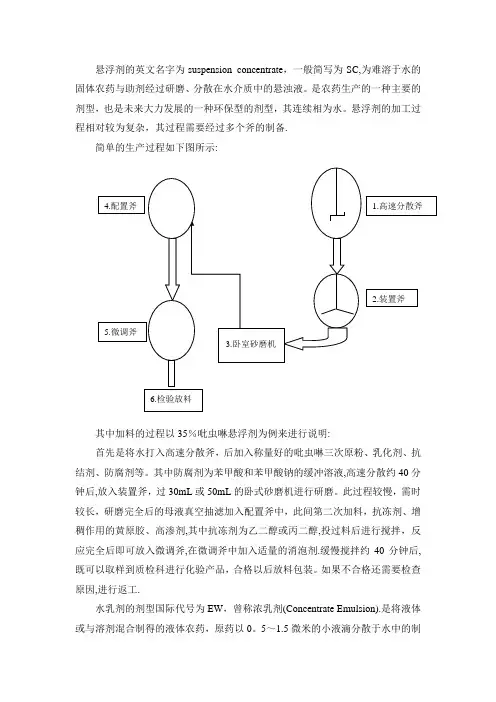

悬浮剂的英文名字为suspension concentrate ,一般简写为SC ,为难溶于水的固体农药与助剂经过研磨、分散在水介质中的悬浊液。

是农药生产的一种主要的剂型,也是未来大力发展的一种环保型的剂型,其连续相为水。

悬浮剂的加工过程相对较为复杂,其过程需要经过多个斧的制备。

简单的生产过程如下图所示:其中加料的过程以35%吡虫啉悬浮剂为例来进行说明:首先是将水打入高速分散斧,后加入称量好的吡虫啉三次原粉、乳化剂、抗结剂、防腐剂等。

其中防腐剂为苯甲酸和苯甲酸钠的缓冲溶液,高速分散约40分钟后,放入装置斧,过30mL 或50mL 的卧式砂磨机进行研磨。

此过程较慢,需时较长,研磨完全后的母液真空抽滤加入配置斧中,此间第二次加料,抗冻剂、增稠作用的黄原胶、高渗剂,其中抗冻剂为乙二醇或丙二醇,投过料后进行搅拌,反应完全后即可放入微调斧,在微调斧中加入适量的消泡剂。

缓慢搅拌约40分钟后,既可以取样到质检科进行化验产品,合格以后放料包装。

如果不合格还需要检查原因,进行返工。

水乳剂的剂型国际代号为EW ,曾称浓乳剂(Concentrate Emulsion)。

是将液体或与溶剂混合制得的液体农药,原药以0.5~1.5微米的小液滴分散于水中的制剂,外观为乳白色牛奶状液体。

水乳制剂有:25%咪鲜胺EW(m/v)、5%功夫EW(m/v)、30%毒死蜱EW(m/v)等。

水乳剂的生产过程,主要包括了水相斧、油相斧、微调剪切斧、容器等部分,其过程相对悬浮剂来说相对简单。

其主要的生产过程如下图所示:微胶囊剪切斧已经装备完毕,而生产上还没有具体应用,近几年来,微囊技术被广泛应用于微生物、动植物细胞、酶和其他多种生物活性物质和化学药物的固定化方面。

具体的应用有待进一步的研究。

乳油的加工过程相对来说比较简单,主要是按照一定的配比将原料计算好了之后,用真空泵将其打入加工混合斧中,搅拌约1小时后,用输送泵打到沉降区的沉降槽中,检验产品合格后放料。

悬浮剂的英文名字为suspension concentrate ,一般简写为SC,为难溶于水的固体农药与助剂经过研磨、分散在水介质中的悬浊液。

是农药生产的一种主要的剂型,也是未来大力发展的一种环保型的剂型,其连续相为水。

悬浮剂的加工过程相对较为复杂,其过程需要经过多个斧的制备.简单的生产过程如下图所示:其中加料的过程以35%吡虫啉悬浮剂为例来进行说明:首先是将水打入高速分散斧,后加入称量好的吡虫啉三次原粉、乳化剂、抗结剂、防腐剂等。

其中防腐剂为苯甲酸和苯甲酸钠的缓冲溶液,高速分散约40分钟后,放入装置斧,过30mL 或50mL 的卧式砂磨机进行研磨。

此过程较慢,需时较长,研磨完全后的母液真空抽滤加入配置斧中,此间第二次加料,抗冻剂、增稠作用的黄原胶、高渗剂,其中抗冻剂为乙二醇或丙二醇,投过料后进行搅拌,反应完全后即可放入微调斧,在微调斧中加入适量的消泡剂.缓慢搅拌约40分钟后,既可以取样到质检科进行化验产品,合格以后放料包装。

如果不合格还需要检查原因,进行返工.水乳剂的剂型国际代号为EW ,曾称浓乳剂(Concentrate Emulsion).是将液体或与溶剂混合制得的液体农药,原药以0。

5~1.5微米的小液滴分散于水中的制剂,外观为乳白色牛奶状液体。

水乳制剂有:25%咪鲜胺EW(m/v)、5%功夫EW(m/v)、30%毒死蜱EW(m/v)等。

水乳剂的生产过程,主要包括了水相斧、油相斧、微调剪切斧、容器等部分,其过程相对悬浮剂来说相对简单。

其主要的生产过程如下图所示:微胶囊剪切斧已经装备完毕,而生产上还没有具体应用,近几年来,微囊技术被广泛应用于微生物、动植物细胞、酶和其他多种生物活性物质和化学药物的固定化方面.具体的应用有待进一步的研究。

乳油的加工过程相对来说比较简单,主要是按照一定的配比将原料计算好了之后,用真空泵将其打入加工混合斧中,搅拌约1小时后,用输送泵打到沉降区的沉降槽中,检验产品合格后放料。

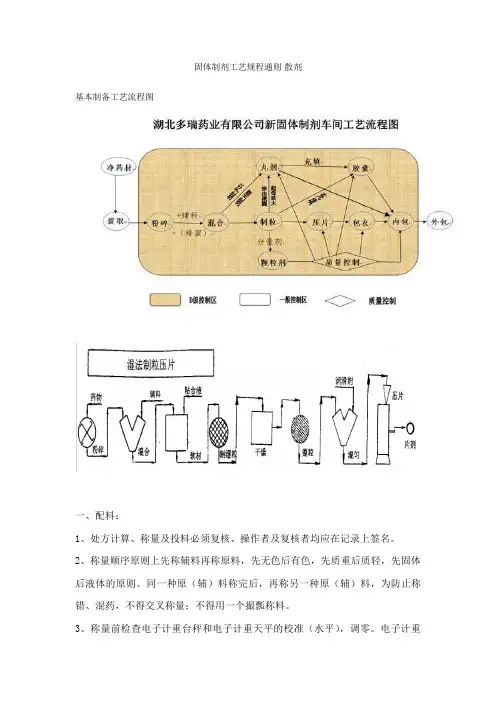

固体制剂工艺规程通则-散剂基本制备工艺流程图一、配料:1、处方计算、称量及投料必须复核、操作者及复核者均应在记录上签名。

2、称量顺序原则上先称辅料再称原料,先无色后有色,先质重后质轻,先固体后液体的原则。

同一种原(辅)料称完后,再称另一种原(辅)料,为防止称错、混药,不得交叉称量;不得用一个撮瓢称料。

3、称量前检查电子计重台秤和电子计重天平的校准(水平),调零。

电子计重台秤最大量程150kg(感量50g);电子计重天平最大量程30kg(感量1g)。

4、制粒使用羟丙甲纤维素(HPMC)、羧甲纤维素钠(CMC-Na)、丙烯酸树脂作为粘合剂时,要求按工艺规程取相应辅料提前一个班浸泡后发往制粒组。

5、配好的物料应在清洁的容器里,容器内、外都应有标签,写明特料的品名、规格、批号、皮、毛、净重、日期和操作者姓名。

配料工作台图片:二、原辅料混合(一)、混合设备1、概述:固体混合是制备固体制剂的重要操作。

混合的目的是药物的各组分在制剂中均匀一致,以保证剂量的准确与有效。

混合的均匀与否对生产过程中的质量及成品质量都有直接影响。

在固体制剂生产中,混合使主料与辅料的含量均一是使固体制剂按处方规定剂量准确的决定因素。

在固体制剂生产过程中制粒前的有效成分和辅料的搅拌混合;以及整粒后加入润滑剂和崩解剂时的总混都需要使用混合设备进行混合。

混合程度是混合后均一程度的指标。

2、混合机理物料混合时有三种不同的运动形式:对流混合、剪切混合、扩散混合。

(1)、对流混合是指粉末在容器中翻转混合,或者用浆、片、相对旋转螺旋将相当大量的物料从一处转移至另外一处。

在混合设备内形成固体的循环流进行混合。

对流混合的效率与混合器的种类有直接关系。

(2)、由于物料颗粒的速度分布所产生的颗粒间的相互滑动和撞击以及搅拌叶片端部与内壁间的挤压和拉伸,便产生了剪切混合。

(3)、扩散混合是指物料相邻颗粒间相互交换位置而产生的局部混合作用,混合容器中粉末颗粒的紊乱运动改变其彼此间的相对位置而发生的混合现象,能引起颗粒运动的任何方法都能进行扩散混合。

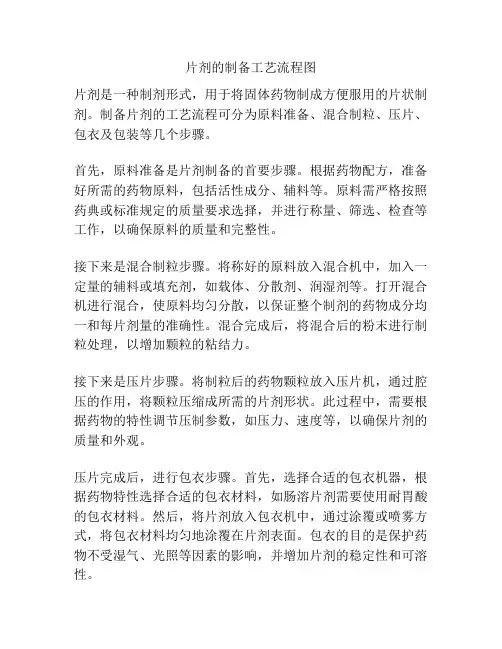

片剂的制备工艺流程图片剂是一种制剂形式,用于将固体药物制成方便服用的片状制剂。

制备片剂的工艺流程可分为原料准备、混合制粒、压片、包衣及包装等几个步骤。

首先,原料准备是片剂制备的首要步骤。

根据药物配方,准备好所需的药物原料,包括活性成分、辅料等。

原料需严格按照药典或标准规定的质量要求选择,并进行称量、筛选、检查等工作,以确保原料的质量和完整性。

接下来是混合制粒步骤。

将称好的原料放入混合机中,加入一定量的辅料或填充剂,如载体、分散剂、润湿剂等。

打开混合机进行混合,使原料均匀分散,以保证整个制剂的药物成分均一和每片剂量的准确性。

混合完成后,将混合后的粉末进行制粒处理,以增加颗粒的粘结力。

接下来是压片步骤。

将制粒后的药物颗粒放入压片机,通过腔压的作用,将颗粒压缩成所需的片剂形状。

此过程中,需要根据药物的特性调节压制参数,如压力、速度等,以确保片剂的质量和外观。

压片完成后,进行包衣步骤。

首先,选择合适的包衣机器,根据药物特性选择合适的包衣材料,如肠溶片剂需要使用耐胃酸的包衣材料。

然后,将片剂放入包衣机中,通过涂覆或喷雾方式,将包衣材料均匀地涂覆在片剂表面。

包衣的目的是保护药物不受湿气、光照等因素的影响,并增加片剂的稳定性和可溶性。

最后是包装步骤。

将包衣完成的片剂进行分装和包装。

首先,按照规定的剂量,将片剂放入容器中,如瓶子、铝箔袋等。

然后,根据需要进行密封和贴标签等工作,最终完成片剂的包装。

总之,片剂的制备工艺流程主要包括原料准备、混合制粒、压片、包衣及包装等步骤。

通过严格控制每个步骤的工艺参数和质量要求,确保片剂的质量和稳定性,使药物易于服用和储存。

同时,制备工艺流程的合理性和规范性对于片剂制备的成功与否具有重要影响。

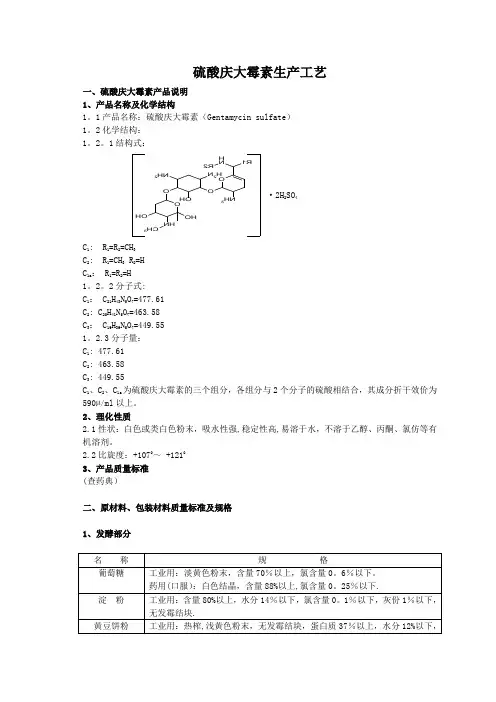

硫酸庆大霉素生产工艺一、硫酸庆大霉素产品说明 1、产品名称及化学结构1。

1产品名称:硫酸庆大霉素(Gentamycin sulfate ) 1。

2化学结构: 1。

2。

1结构式:·2H 2SO 4C 1: R 1=R 2=CH 3C 2: R 1=CH 3 R 2=H C 1a : R 1=R 2=H 1。

2。

2分子式:C 1: C 21H 43N 5O 7=477.61 C 2: C 20H 41N 5O 7=463.58 C 3: C 19H 39N 5O 7=449.55 1。

2.3分子量: C 1: 477.61 C 2: 463.58 C 3: 449.55C 1、C 2、C 1a 为硫酸庆大霉素的三个组分,各组分与2个分子的硫酸相结合,其成分折干效价为590µ/ml 以上。

2、理化性质2.1性状:白色或类白色粉末,吸水性强,稳定性高,易溶于水,不溶于乙醇、丙酮、氯仿等有机溶剂。

2.2比旋度:+1070~ +12103、产品质量标准 (查药典)二、原材料、包装材料质量标准及规格1、发酵部分 OO N HR1R2NH 2OOO HN HOH CH 3N H 2OH N H 32、提取部分三、生产方法及原理简介硫酸庆大霉素的生产是以绛红色小单孢菌()2号作为庆大霉素生产用菌种,在蒸汽消毒的培养基中不断扩大培养、发酵,通过菌种的次级代谢分泌出具有抑菌活性的庆大霉素。

用离子交换树脂提取出菌分泌的活性物质,经精制、转盐生产出硫酸庆大霉素原料药.用以制成各种硫酸庆大霉素制剂,应用于临床治疗。

四、硫酸庆大霉素生产工艺流程图及操作条件硫酸庆大霉素的生产过程主要包括以下四个部分:发酵生产、提取、精制、无菌压缩空气、无菌喷雾干燥。

1、硫酸庆大霉素生产工艺流程图:35℃23hr 35℃35℃35℃种子瓶一级种子罐二级种子罐发酵罐250rpm 38hr 22hr 96hr酸化 6 hr放罐732树脂静态吸附过筛饱和树脂漂洗中和漂去酸洗4。

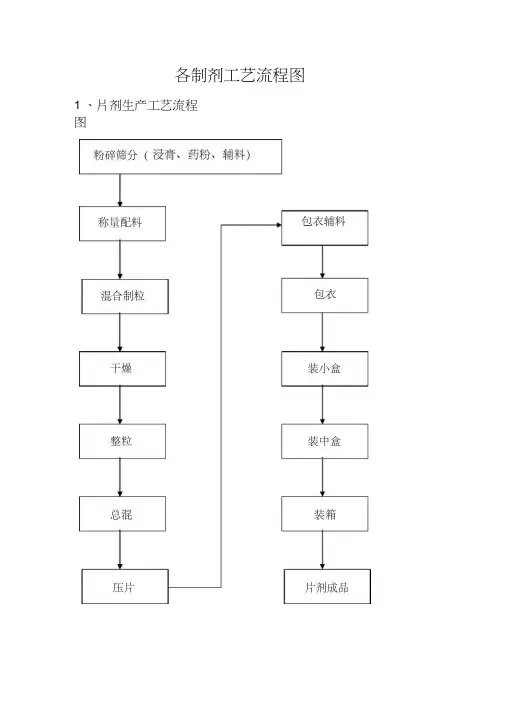

各制剂工艺流程图1 、片剂生产工艺流程图2、颗粒剂生产工艺流程图3、胶囊剂生产工艺流程图4、合剂生产工艺流程图5、糖浆剂生产工艺流程图6, 丸剂生产工艺流程图2 、工艺流程说明2 . 1 、前处理工艺流程说明外购的药材经过挑、选、检、去杂质及非药用部位后,川选药机或不绣钢洗药池,将药材上的泥土、灰尘洗净,根据不同品种的要求湿润,以达到提取、榨油、细粉的标准。

用J 六提取的药材,采取切割的方法切片,后经多层带式}气燥机干燥,中药粉碎机粉碎,筛分得到合格粒度的药材,送到净药库。

用J 屯榨油的药材,经多层带式干燥机干燥后,直接送去榨汕。

榨油前,按配方要求混合,用中药粉碎机粗碎,经蒸汽湿润后进入螺旋榨油机榨油,榨出的油经过过滤,再送到综合伟lJ 剂车间。

用一于细粉的药材切片,经多层带式十燥机十燥后,送到双扇灭菌柜灭菌,再用高效粉碎机组和震荡筛粉碎,筛分合格后包装,转入综合制剂车间。

2 . 2 、热回流提取工艺流程说明来自净药库的药材,按配方配料,加入乙醇,用热回流抽提机组进行第· 次醉提,过滤后剩余的药渣,加上辅料,再进行次水提,使有效成分尽量提出。

醇体液静置后过滤,除去杂质,减压浓缩,回收乙醉,并得到醇提浸膏。

水提液静置后过滤,除去杂质,减压浓缩,并得到水提浸膏。

将醇提浸膏与水提浸膏混合,采用可倾式反应锅浓缩,得到稠浸膏,用周转桶送到综合制剂车间。

2 .3 、片剂工艺流程说明原料和辅料经过粉碎过筛,达到要求细度后,按配方称取配料。

配制好的物料,根据需要混合制粒、干燥、整粒、总棍后,再压片、包衣、抛光,经检验合格,按规定包装,送入成品库房。

2 . 4 、合剂工艺流程说明原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤后,再灌装和轧盖,经过蒸汽检漏、晾瓶、灯检、贴签,检验合格后,装箱送入成品库房。

2 . 5 、糖浆剂工艺流程说明将原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤、调整浓度后,再灌装和轧盖,经过幻检、贴签,检验合格后,装箱送入成品库房。

各制剂工艺流程图1 、片剂生产工艺流程图2、颗粒剂生产工艺流程图3、胶囊剂生产工艺流程图4、合剂生产工艺流程图2 、工艺流程说明2 . 1 、前处理工艺流程说明外购的药材经过挑、选、检、去杂质及非药用部位后,川选药机或不绣钢洗药池,将药材上的泥土、灰尘洗净,根据不同品种的要求湿润,以达到提取、榨油、细粉的标准。

用J 六提取的药材,采取切割的方法切片,后经多层带式}气燥机干燥,中药粉碎机粉碎,筛分得到合格粒度的药材,送到净药库。

用J 屯榨油的药材,经多层带式干燥机干燥后,直接送去榨汕。

榨油前,按配方要求混合,用中药粉碎机粗碎,经蒸汽湿润后进入螺旋榨油机榨油,榨出的油经过过滤,再送到综合伟lJ 剂车间。

用一于细粉的药材切片,经多层带式十燥机十燥后,送到双扇灭菌柜灭菌,再用高效粉碎机组和震荡筛粉碎,筛分合格后包装,转入综合制剂车间。

2 . 2 、热回流提取工艺流程说明来自净药库的药材,按配方配料,加入乙醇,用热回流抽提机组进行第·次醉提,过滤后剩余的药渣,加上辅料,再进行次水提,使有效成分尽量提出。

醇体液静置后过滤,除去杂质,减压浓缩,回收乙醉,并得到醇提浸膏。

水提液静置后过滤,除去杂质,减压浓缩,并得到水提浸膏。

将醇提浸膏与水提浸膏混合,采用可倾式反应锅浓缩,得到稠浸膏,用周转桶送到综合制剂车间。

2 .3 、片剂工艺流程说明原料和辅料经过粉碎过筛,达到要求细度后,按配方称取配料。

配制好的物料,根据需要混合制粒、干燥、整粒、总棍后,再压片、包衣、抛光,经检验合格,按规定包装,送入成品库房。

2 . 4 、合剂工艺流程说明原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤后,再灌装和轧盖,经过蒸汽检漏、晾瓶、灯检、贴签,检验合格后,装箱送入成品库房。

2 . 5 、糖浆剂工艺流程说明将原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤、调整浓度后,再灌装和轧盖,经过幻检、贴签,检验合格后,装箱送入成品库房。

各制剂工艺流程图1 、片剂生产工艺流程图2、颗粒剂生产工艺流程图3、胶囊剂生产工艺流程图4、合剂生产工艺流程图2 、工艺流程说明2 . 1 、前处理工艺流程说明外购的药材经过挑、选、检、去杂质及非药用部位后,川选药机或不绣钢洗药池,将药材上的泥土、灰尘洗净,根据不同品种的要求湿润,以达到提取、榨油、细粉的标准。

用J 六提取的药材,采取切割的方法切片,后经多层带式}气燥机干燥,中药粉碎机粉碎,筛分得到合格粒度的药材,送到净药库。

用J 屯榨油的药材,经多层带式干燥机干燥后,直接送去榨汕。

榨油前,按配方要求混合,用中药粉碎机粗碎,经蒸汽湿润后进入螺旋榨油机榨油,榨出的油经过过滤,再送到综合伟lJ 剂车间。

用一于细粉的药材切片,经多层带式十燥机十燥后,送到双扇灭菌柜灭菌,再用高效粉碎机组和震荡筛粉碎,筛分合格后包装,转入综合制剂车间。

2 . 2 、热回流提取工艺流程说明来自净药库的药材,按配方配料,加入乙醇,用热回流抽提机组进行第·次醉提,过滤后剩余的药渣,加上辅料,再进行次水提,使有效成分尽量提出。

醇体液静置后过滤,除去杂质,减压浓缩,回收乙醉,并得到醇提浸膏。

水提液静置后过滤,除去杂质,减压浓缩,并得到水提浸膏。

将醇提浸膏与水提浸膏混合,采用可倾式反应锅浓缩,得到稠浸膏,用周转桶送到综合制剂车间。

2 .3 、片剂工艺流程说明原料和辅料经过粉碎过筛,达到要求细度后,按配方称取配料。

配制好的物料,根据需要混合制粒、干燥、整粒、总棍后,再压片、包衣、抛光,经检验合格,按规定包装,送入成品库房。

2 . 4 、合剂工艺流程说明原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤后,再灌装和轧盖,经过蒸汽检漏、晾瓶、灯检、贴签,检验合格后,装箱送入成品库房。

2 . 5 、糖浆剂工艺流程说明将原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤、调整浓度后,再灌装和轧盖,经过幻检、贴签,检验合格后,装箱送入成品库房。

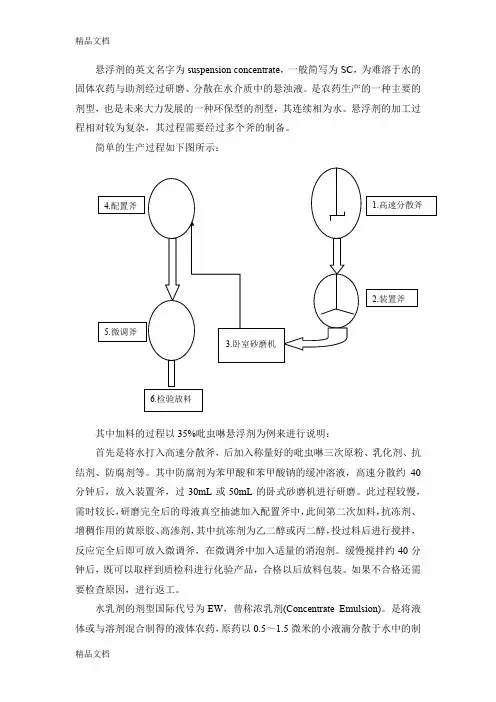

悬浮剂的英文名字为suspension concentrate ,一般简写为SC ,为难溶于水的固体农药与助剂经过研磨、分散在水介质中的悬浊液。

是农药生产的一种主要的剂型,也是未来大力发展的一种环保型的剂型,其连续相为水。

悬浮剂的加工过程相对较为复杂,其过程需要经过多个斧的制备。

简单的生产过程如下图所示:

其中加料的过程以35%吡虫啉悬浮剂为例来进行说明:

首先是将水打入高速分散斧,后加入称量好的吡虫啉三次原粉、乳化剂、抗结剂、防腐剂等。

其中防腐剂为苯甲酸和苯甲酸钠的缓冲溶液,高速分散约40分钟后,放入装置斧,过30mL 或50mL 的卧式砂磨机进行研磨。

此过程较慢,需时较长,研磨完全后的母液真空抽滤加入配置斧中,此间第二次加料,抗冻剂、增稠作用的黄原胶、高渗剂,其中抗冻剂为乙二醇或丙二醇,投过料后进行搅拌,反应完全后即可放入微调斧,在微调斧中加入适量的消泡剂。

缓慢搅拌约40分钟后,既可以取样到质检科进行化验产品,合格以后放料包装。

如果不合格还需要检查原因,进行返工。

水乳剂的剂型国际代号为EW ,曾称浓乳剂(Concentrate Emulsion)。

是将液体或与溶剂混合制得的液体农药,原药以0.5~1.5

微米的小液滴分散于水中的制

剂,外观为乳白色牛奶状液体。

水乳制剂有:25%咪鲜胺EW(m/v)、5%功夫EW(m/v)、30%毒死蜱EW(m/v)等。

水乳剂的生产过程,主要包括了水相斧、油相斧、微调剪切斧、容器等部分,其过程相对悬浮剂来说相对简单。

其主要的生产过程如下图所示:

微胶囊剪切斧已经装备完毕,而生产上还没有具体应用,近几年来,微囊技术被广泛应用于微生物、动植物细胞、酶和其他多种生物活性物质和化学药物的固定化方面。

具体的应用有待进一步的研究。

乳油的加工过程相对来说比较简单,主要是按照一定的配比将原料计算好了之后,用真空泵将其打入加工混合斧中,搅拌约1小时后,用输送泵打到沉降区的沉降槽中,检验产品合格后放料。

其过程简单图示如下:

乳油的加工过程中放原料的种类主要是乳化剂、溶剂油(苯油)、原药、添加剂(冰乙酸)等。

沉降灌区一共有24个沉降罐,检验放料是非常关键的部分,一定要清楚的记得成品是放那个号码的沉降罐的,放料时也一定谨慎,知道何时做的和批料,放在何个沉降罐等信息。

在实习的过程中我们要多问,记得又一次高温的天气,沉降罐区有好大的水声,我们几个同事就一起过去了,最后看到科长和班长都在,原来是为了降温用的,由于夏天的高温,沉降罐的铁皮很容易吸热,再加上很多剂型都是易挥发的化学物质,因此,对罐区进行降温处理是及时的必要的。

通过这些我们又了解到了夏季安全生产方面的一些知识。

毕竟安全生产才是第一位的。

粉剂车间生产的粉剂有20%哒螨灵粉剂、吡虫啉三次原粉等。

一般粉剂要投进去原药、润湿分散剂、填料的载体等。

其过程主要是混合和粉碎的作用,将原料投入非对称性双螺旋锥形混合机进行初次混合,之后过粉碎机,进旋风卸料机到另一个非对称性双螺旋锥形混合机,混合好后放料验收。

其中各个过程通有脉冲控制仪的除尘器来回收粉碎过程中产生的尘粒。

水剂车间主要加工的除草剂种类有:41%草甘膦异丙胺盐、50%草甘膦可溶性粉剂、20%敌草快、200g/L百草枯、250g/L百草枯和高盖(高效氟吡甲禾灵),还有混剂:大总理(百草枯和敌草快的混剂)等。

其中生产过程的特别之处是共28片的板框式过滤器,可以过滤掉杂质等物质。

总之,剂型的生产加工是多种多样的,每一类剂型有其相似的地方,每一种配方的药剂也有其不同的地方。

具体的方法具体分析,生产上的剂型加工实习能够为将来制作剂型打下良好的基础。

生产的产品只有经过严格的质量把关才可以推向市场,因此,质检科的作用相当关键。

质量是企业的生命。

质检科主要是实习加工好的制剂的项目控制指标的检验方法。

对于每一类剂型来说一般有其相同的检查项目,不同的剂型需要检查的项目也不一样。

对于成品来说其质量分数的测定时必须的,一般是通过液相色谱来进行质量的分析,例如悬浮剂的项目控制指标包括:外观、含量、pH值范围、倾倒性试验(倾倒后残余物和洗涤后残余物)、筛析、悬浮率、持久起泡性、低温稳定性、热贮稳定性等。

通过这一系列的指标来了解产品的质量。

例如对于4.5%的高效氯氰来说,按照2008年的国标,其相关的项目控制指标如下表所示:

对于水乳剂来说,与悬浮剂一样,多了乳液稳定性,而少了筛析,这也是其剂型的特点决定的。

乳油的控制指标主要是质量分数、水分含量(卡尔-费休法测定)、酸度以及乳液的稳定性等。

例如下图所示的40%毒死蜱乳油的项目控制指标。

而对于草甘膦原药来说,相对测量的指标与其他剂型不一样,有甲醛质量质量分数、亚硝基草甘膦质量分数、NaOH不溶物质量分数等。

主要的指标如下图所示:

而微乳剂的项目控制指标则包含了质量分数、pH值范围、稀释稳定性、透明温度范围、低温稳定性和热贮稳定性等。

微胶囊剂包括了含量、粒径、pH值、悬浮率、成囊率、低温稳定性和热贮稳定性等,如下图所示的8%氯氰菊酯微胶囊剂。