重金属造锍熔炼

- 格式:ppt

- 大小:8.31 MB

- 文档页数:10

铜冶金主要步骤:造锍熔炼、铜硫吹炼、火法精炼、电解精炼。

1.何谓造锍熔炼?造锍熔炼的目的是什么?定义:在1150-1250℃的高温下,是硫化铜精矿和溶剂在熔炼炉进行熔炼,炉料中的铜、硫与硫化亚铁形成液态的铜硫。

目的:将铜精矿中铜及其他有价金属(Ni、Co、Pb、Zn和贵金属)富集于冰铜中从而达到与脉石、部分硫铁的分离。

2.造锍熔炼时铜在渣中的损失有哪几种形式?并说明原因及降低渣含铜的可采取的措施。

损失形式:机械夹带、溶解两种形式。

原因:机械夹带损失是由于细颗粒冰铜未能沉降到锍层而夹带于炉渣中而引起的损失;溶解损失是由于铜的硫化物(Cu2S)及氧化物(Cu2O)溶于FeO炉渣中造成的损失,又分别为物理损失、化学损失。

措施:为降低渣含铜,实践中采取的主要措施是控制冰铜品位不要太高,渣中要有足够的二氧化硅以及良好的沉清条件和足够的沉清时间。

3.造锍熔炼过程中Fe3O4有何危害?生产实践中采用哪些有效措施抑制Fe3O4的形成?危害:1、Fe3O4的熔点高在渣中以Fe-O复杂离子状态存在。

当其量较多时,会使炉渣熔点升高,粘度增大,比重增大,恶化了渣与锍的沉清分离。

2、当熔体温度下降时,Fe3O4会析出沉于炉底及某些部位形成炉结,还会在冰铜与炉渣界面上形成一层粘渣隔膜层,危害正常操作。

有效措施:1.尽量提高熔炼温度;2.适当增加炉渣中SiO2含量;3.降低冰铜品位,控制适当的冰铜品位, 以保持足够的FeS量;4.创造Fe3O4与FeS和SiO2的良好接触条件。

3Fe3O4+FeS=10FeO+SO24.在吹炼过程中Fe3O4有何危害?怎样抑制其形成?危害:使炉渣熔点升高、粘度密度增大,转炉渣中Fe3O4含量较高时,会导致渣含铜显著增高,喷溅严重,风口操作困难。

在转炉渣回炉处理的情况下,还会给熔炼过程带来诸多问题。

抑制其形成:适当提高吹炼温度,勤放渣。

5.冰铜吹炼的目的?冰铜吹炼分哪两个阶段?并写出各阶段的主要方程式。

2019年5月贵金属May 2019第40卷第2期Precious Metals Vol.40,No.2收稿日期:2019-01-21基金项目:国家重点研发计划项目(NO.2018YFC1901604)、国家自然科学基金青年科学基金(51404296)、湖南省自然科学基金青年基金项目(2018JJ3678)。

第一作者:杨天足,男,博士,教授,研究方向:稀贵金属冶金。

E-mail:tianzuyang@ *通讯作者:张杜超,男,博士,副教授,研究方向:重金属和贵金属冶金。

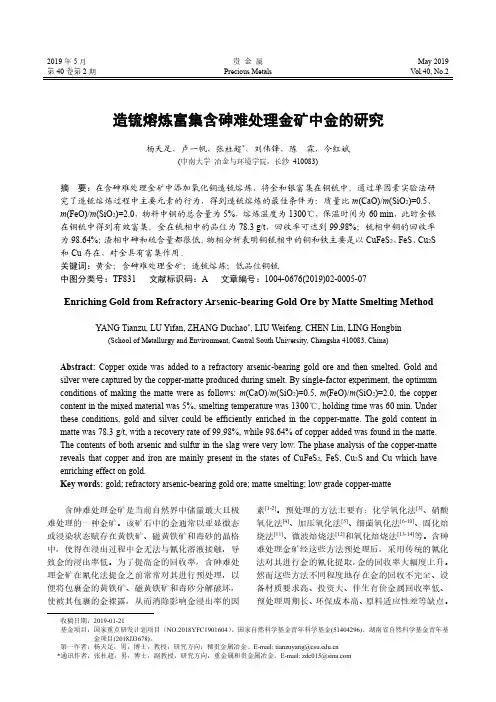

E-mail:zdc015@造锍熔炼富集含砷难处理金矿中金的研究杨天足,卢一帆,张杜超*,刘伟锋,陈霖,令红斌(中南大学冶金与环境学院,长沙410083)摘要:在含砷难处理金矿中添加氧化铜造锍熔炼,将金和银富集在铜锍中。

通过单因素实验法研究了造锍熔炼过程中主要元素的行为,得到造锍熔炼的最佳条件为:质量比m (CaO)/m (SiO 2)=0.5、m (FeO)/m (SiO 2)=2.0,物料中铜的总含量为5%,熔炼温度为1300℃,保温时间为60min ,此时金银在铜锍中得到有效富集。

金在锍相中的品位为78.3g/t ,回收率可达到99.98%;锍相中铜的回收率为98.64%;渣相中砷和硫含量都很低。

物相分析表明铜锍相中的铜和铁主要是以CuFeS 2、FeS 、Cu 2S 和Cu 存在,对金具有富集作用。

关键词:黄金;含砷难处理金矿;造锍熔炼;低品位铜锍中图分类号:TF831文献标识码:A 文章编号:1004-0676(2019)02-0005-07Enriching Gold from Refractory Arsenic-bearing Gold Ore by Matte Smelting MethodYANG Tianzu,LU Yifan,ZHANG Duchao *,LIU Weifeng,CHEN Lin,LING Hongbin(School of Metallurgy and Environment,Central South University,Changsha 410083,China)Abstract:Copper oxide was added to a refractory arsenic-bearing gold ore and then smelted.Gold and silver were captured by the copper-matte produced during smelt.By single-factor experiment,the optimum conditions of making the matte were as follows:m (CaO)/m (SiO 2)=0.5,m (FeO)/m (SiO 2)=2.0,the copper content in the mixed material was 5%,smelting temperature was 1300℃,holding time was 60min.Under these conditions,gold and silver could be efficiently enriched in the copper-matte.The gold content in matte was 78.3g/t,with a recovery rate of 99.98%,while 98.64%of copper added was found in the matte.The contents of both arsenic and sulfur in the slag were very low.The phase analysis of the copper-matte reveals that copper and iron are mainly present in the states of CuFeS 2,FeS,Cu 2S and Cu which have enriching effect on gold.Key words:gold;refractory arsenic-bearing gold ore;matte smelting;low grade copper-matte 含砷难处理金矿是当前自然界中储量最大且极难处理的一种金矿。

铜冶金:1、冰铜:冰铜是在熔炼过程中产生的重金属硫化物为主的共熔体,是熔炼过程的主要产物之一,是以Cu2S-FeS系为主并溶解少量其它金属硫化物、贵金属、铂族金属、Se、Te、Bi等元素及微量脉石成分的多元系混合物。

2、铜的提取方法:火法和湿法两类湿法炼铜通常用于处理氧化铜矿、低品位废矿、坑内残矿和难选复合矿;火法炼铜用于处理硫化铜矿的各种铜精矿、废杂铜。

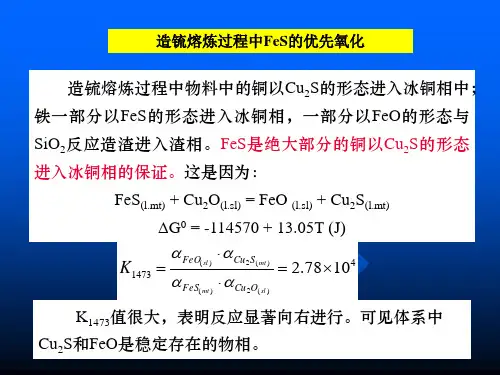

3、造锍熔炼:物理化学变化过程:水分蒸发,高价硫化物分解,硫化物直接氧化,造锍反应:FeS + Cu2O = FeO + Cu2S,造渣反应:2FeO + SiO2 = (2FeO·SiO2),3Fe3O4 + FeS + 5SiO2 = 5(2FeO·SiO2) + SO2。

4、冰铜的性质:比重:4.4~4.7,远高于炉渣比重;粘度:η=2.4×10-3Pa·s,比炉渣粘度低很多;表面张力:与铁橄榄石(2FeO ·SiO2)熔体间的界面张力约为20~60N/m,其值很小,由此可判断冰铜容易悬浮在熔渣中;冰铜的主要成分Cu2S和FeS都是Au和Ag的强有力的溶解剂。

液态冰铜遇水爆炸5、造锍熔炼过程中Fe3O4有何危害?生产实践中采用哪些有效措施抑制Fe3O4的形成?答:Fe3O4的熔点高(1597℃),在渣中以Fe-O复杂离子状态存在。

当其量较多时,会使炉渣熔点升高,比重增大,恶化了渣与锍的沉清分离。

当熔体温度下降时,Fe3O4会析出沉于炉底及某些部位形成炉结,还会在冰铜与炉渣界面上形成一层粘渣隔膜层,危害正常操作。

采取的措施:尽量提高熔炼温度;适当增加炉渣中SiO2含量,一般为35%以上;控制适当的冰铜品位(含Cu40~50%),以保持足够的FeS 量;创造Fe3O4与FeS和SiO2的良好接触条件。

6、造锍熔炼过程中对炉渣有什么基本要求?答:要与冰铜互不相溶;对Cu2S 的溶解度要低;要有良好的流动性和低的密度。

熔炼常识1.造锍熔炼过程中物料的主要物理化学变化?(1)高价硫化物、氧化物及碳酸盐的分解(2)硫化物氧化(3)铁的氧化物及脉石造渣反应(4)造锍反应(5)燃料的燃烧反应2.冰铜的概念?冰铜(锍)是在熔炼过程中产生的重金属硫化物的共熔体,是以Cu2S-FeS系为主并溶解少量其他金属硫化物(如Ni3S2, PbS, Co3S2, ZnS等), 氧化铁(Fe3O4,FeO),铂族金属及微量脉石成分的多元系混合物. 造锍熔炼炉渣碱度是如何定义的? 3.碱度定义:碱性渣和酸性渣有什么区别,它们对炉渣粘度的影响是什么? M0=1的渣称为中性渣,M0>1的渣称为碱性渣,M0<1的渣称为酸性渣.在炉渣组成一定时,炉渣粘度随温度升高而降低.但温度对碱性炉渣和酸性炉渣粘度的影响有显著区别.4. 造锍熔炼过程对炉渣的基本要求如何?炉渣与冰铜不互溶,对Cu2S溶解度小;具有良好的流动性;具有相对低的密度;具有相对大的界面张力5. 渣含氧化硅对锍与炉渣平衡有何影响?SiO2为42-45%时,铜在渣中的损失最小,且随SiO2的升高,铜的溶解损失降低;SiO2低于42-44%时,机械夹带损失降低;SiO2超过42-45%时,机械夹带损失升高.6. 冰铜吹炼的目的是什么?锍吹炼的两个阶段是什么?冰铜的吹炼多在水平转炉中进行,其主要原料为熔炼产出的液态冰铜吹炼的目的是利用空气中的氧,将冰铜中的铁和硫几乎全部氧化除去,同时除去部分杂质,以得到粗铜转炉吹炼是一个周期性的作业,可分为两个阶段:第一阶段:造渣期,主要进行FeS的氧化和造渣反应;第二阶段:造铜期,主要进行Cu2S的氧化及Cu2S 和Cu2O的相互反应,最终获得粗铜。

造渣期根据情况加入冰铜和石英溶剂,并间断地排放炉渣。

造铜期无需加溶剂,不产出炉渣。

7.粗铜火法精炼过程包括哪些?火法精炼的目的如何?精炼过程: 每一精炼周期包括装料、熔化、氧化、还原和浇铸五个工段,其中氧化和还原工段是最关键工段火法精炼目的: 粗铜含有各种杂质和金银等贵金属,其含量为0.25~2%。

造锍熔炼的基本原理(一)造锍熔炼的基本原理什么是造锍熔炼?造锍熔炼是一种将金属矿石转化为金属锍的冶金过程。

锍是金属矿石在高温下部分熔化的产物,其中含有金属和非金属成分。

通过进一步处理,金属锍可以被提纯并用于制造各种金属制品。

造锍熔炼的基本步骤1.矿石破碎:首先,将金属矿石进行破碎,以增加其表面积和接触面,便于后续处理。

2.矿石浮选:将破碎后的矿石放入浮选机中,通过气泡吸附的方式分离金属矿石和非金属矿物。

在浮选过程中,利用矿石表面的物化性质,使金属矿石浮起来,而非金属矿物沉入底部。

3.锍矿化:经过浮选的金属矿石被送入熔炼炉,并与熔剂(通常是氧化剂和还原剂的混合物)一起加热。

在高温下,金属矿石开始熔化,并与熔剂中的其他化学物质发生反应。

4.分离:在熔炼过程中,金属和非金属成分会发生相互作用,生成金属锍和熔渣。

通过浮力和密度的差异,可以将金属锍与熔渣分离。

5.精炼:分离得到的金属锍可能含有杂质,需要进行精炼。

精炼过程中,通过加入化学剂或调节温度、压力等参数,可以进一步纯化金属锍。

6.冷却和固化:经过精炼的金属锍被冷却成块状,并固化为有固定形状的金属。

造锍熔炼的原理解析1.浮选原理:浮选是根据矿物表面与气泡的相互作用来实现分离的。

通过给矿浆注入含有诸如气体或化学药品的液体,使气泡产生并吸附在目标矿物表面,从而改变其浮力或附着特性。

2.熔渣分离原理:熔渣分离是利用熔渣与金属锍的密度和浮力差异来实现的。

通过控制熔渣的成分和温度,可以调节其物理性质,使得熔渣具有更高的密度,从而下沉或被分离出来。

3.精炼原理:精炼是通过控制反应条件和添加特定的化学剂来消除金属锍中的杂质。

常用的精炼方法包括化学精炼、电解精炼、熔盐精炼等。

造锍熔炼的应用领域造锍熔炼广泛应用于金属冶金工业,包括以下领域:•铁矿石冶金:将铁矿石熔炼成熔铁,用于生产钢材或其他铁制品。

•铜冶金:将铜矿石熔炼成熔铜,用于制造电线、管道等。

•铝冶金:将铝矿石熔炼成熔铝,用于汽车制造、建筑等行业。

重金属类危险废物锐化处理技术有色金属冶炼产生的重金属类危废,一方面对人类生态环境构成了严重威胁,但另一方面它是一种宝贵的不可再生资源。

将其中的重金属元素实现资源化利用将是未来科研人员研究的重点。

重金属危废污染是当前和未来很长时间内人类面临的突出重大环境问题之一。

无论从国家对重金属污染综合防治的需求,还是到地方重金属污染治理、环境管理以及科技创新体系建设的需要来看,都迫切需要开展针对重点防控区重金属污染控制关键工程技术研发、成果转化及其产业化、示范化推广。

一.重金属危废来源及成分分析重金属危废主要来源于有色金属冶炼行业及化工行业。

国内涉铅、镉、汞、碑、铭等重金属危废污染企业较多,分布广。

部分地区还堆存有大量的历史遗留含重金属废渣,此类重金属危废污染具有长期性、累积性、潜伏性和不可逆性等特点,其危害大、治理难度大、成本高。

二.锦化处理基本原理铳是2种以上贱金属硫化物的共熔体。

铁、钻、银、铜硫化物都具有很高的熔点和分解温度,能形成共熔体。

铳能捕集重金属危废中有价金属的原理,一般被认为是重有色金属硫化物具有与重金属相似的晶格结构和相近的晶胞参数。

也有认为铳捕集重金属的原理主要在于熔铳具有类金属的性质。

因此,重金属危废中含有的重金属,在火法熔炼过程均可被捕集到铳或最终的重金属相中而被富集,这些富集的重金属混合物通过精炼制得金属成品,从而实现重金属危废的资源化利用。

三.研究目的本研究的主要目的是将重金属危险废物分为高碑类重金属危废和其它低品位、难处理的重金属危废两大类。

高碑类重金属危废入回转窑系统低温脱碑无害化,再进入铳化处理系统实现资源化利用;低品位、难处理的重金属类危险废物经预处理后入电炉熔融铳化富集,经过造锦,重金属被全部集中在铳相,渣脱毒后用作建筑材料,从而实现重金属危废的资源化。

四■小样实验1、样品采集与分析重金属危险废物采集量为IOokg,分析其主要化学成分及其含量、含水率、粒度、密度等。

2、试验设备小型电炉、小试用回转窑、浸出槽、破碎机、标准筛、搅拌机、电子天平、恒温干燥箱、搅拌釜、电解槽等。