167_聂祚兴_车身接附点动刚度仿真及试验对标分析

- 格式:pdf

- 大小:742.06 KB

- 文档页数:6

车身连接点动刚度分析与NVH性能改进研究车身连接点动刚度分析与NVH性能改进研究汽车结构的主要部分是车身结构,而车身结构的动刚度是评估汽车NVH性能的重要指标之一。

车身连接点的动刚度对汽车的NVH性能有重要影响。

因此,本文将研究车身连接点动刚度分析与NVH性能改进。

1、车身连接点动刚度分析车身连接点动刚度是指在汽车行驶时,由于悬挂系统抵消车身上的不良振动所产生的剧烈影响。

此外,它还包括车体和底盘的构造和设计,以最大程度地减少噪声、振动和硬度的传递。

在设计车身连接点时,需要考虑到连接点的材料、形状、尺寸等。

合理的材料选择和结构设计能够有效地改善车身连接点的动刚度,从而降低噪声、震动和硬度的传递。

汽车的车身连接点主要包括悬挂连接点、发动机安装点、传动系连接点等。

对悬挂系统的连接点的动刚度进行分析和优化,能够有效降低路面颠簸所带来的体验。

对发动机安装点和传动系连接点的动刚度进行分析和优化,能够有效降低发动机运行时带来的振动和噪音。

2、NVH性能改进NVH性能与车身连接点的动刚度密切相关。

在降低车身连接点的动刚度的同时,可以进一步改善汽车的NVH性能。

要改进汽车的NVH性能,需要采取一系列措施。

首先,优化车身结构设计,包括悬挂系统、车架、车门等,在减少振动、噪音和硬度传递的同时,还需保持车身结构的强度和刚度。

其次,采用高性能的材料,如复合材料、高韧性钢材等,以提高车身结构的动刚度。

这可以显著减少车身振动和噪声,提高汽车的行驶舒适性和NVH性能。

最后,可以采用主动或被动隔音措施,如隔音材料和减震器等,来进一步改善汽车的NVH性能。

这些措施可以有效降低车内噪音和振动,提高乘坐舒适性。

总之,车身连接点动刚度分析与NVH性能改进是提高汽车运行安全性、舒适性、节能性和环保性的关键环节。

对车身连接点的动刚度进行合理的分析和优化,可以显著提高汽车的NVH性能,使其更加符合用户需求和市场需求。

3、车身连接点动刚度分析方法在车身连接点动刚度分析方面,可以采用有限元方法进行计算。

收稿日期:2009-03-25 修回日期:2009-04-28第27卷 第6期计 算 机 仿 真2010年6月文章编号:1006-9348(2010)06-0309-05汽车减震器橡胶连接件静刚度有限元分析胡振娴,顾 亮(北京理工大学,北京100081)摘要:在汽车悬架设计中,汽车减震器与车体的连接多采用橡胶-钢零件作为弹性万向节,由于橡胶本身的超弹性以及零件模型的几何非线性,在较大变形的有限元计算中造成网格扭曲与畸形,为了改善车辆的乘适性,在动态冲击下达到减震降噪作用。

重新划分网格进行计算是解决问题的一种途径。

根据Abaqus 非线性有限元分析软件中的CAE 和Python 模块,给出了网格充分计算基本流程。

采用上述方法对汽车减震器的橡胶连接件的垂向和偏转静刚度进行了有限元计算,并与实验对比,有限元计算的误差不超过5%。

关键词:橡胶;减震器;有限元;网格划分中图分类号:TP391 文献标识码:BFEA Techni que on Static Stiffness for ShockerM ountHU Zhen-x ian ,GU L iang(B eiji ng Institute of T echno l ogy ,Be ijing 100081)AB STRACT :There are rubber-steel parts used asm ounts bet ween s hocke r and chassis .Because rubber i s hypere lastic and geo m e try of t he part i s non li near ,the e le m en ts are distorted when stra i ns become too l a rge in l oad i ng procedure ,itm akes the job aborted .R em eshi ng m akes t he job con tinued .In t h i s paper ,process o fR em es h i ng is prov i ded by us i ng CAE and P ython modu l es of A baqus .T he m et hod is used for si m ulati ng the stati c stiffness o f rubber m ount and comparing to the exper i m ent .FEA error i s not ex ceed 5%.K EY W ORDS :R ubbe r ;Sho cker ;FEA;M ap so l u tion1 引言在汽车悬架的设计中,为了改善车辆的乘适性,各部件之间的连接多采用橡胶连接。

车身薄壁梁结构刚度特性的仿真研究随着汽车行业的快速发展,车身结构设计成为自动化工程领域的热门话题之一。

车身结构对汽车的轻量化、环保、节能、安全等方面有着非常重要的作用。

其中,车身薄壁梁结构是目前较为流行的一种结构形式,经过多年的技术积累和工艺改进,其性能不断得到优化和提升。

车身薄壁梁结构的特点是通过大量的细长梁件将车身封闭起来,从而达到大幅度减少车身重量的效果。

然而,在降低车身重量的同时,车身的刚度也会相应地下降。

因此,对于这种车身结构,刚度特性的仿真研究显得尤为重要。

对于车身薄壁梁结构的刚度研究,可以采用有限元分析方法进行仿真计算。

通过数值模拟,可以对车身结构的刚度特性进行精确的分析和预测,从而实现结构的优化设计。

具体步骤如下:1. 建立分析模型首先,需要建立车身薄壁梁结构的有限元分析模型。

这个模型应该包含车身的全部细节,如车身框架、车身板材、梁件以及连接结构等。

然后,需要对模型进行网格划分,使得模型能够进行数值计算。

2. 确定边界条件为了计算车身的刚度特性,需要设定合适的约束和荷载条件。

常见的边界条件有固定支撑和滚动支撑。

而荷载条件则可以包括静载和动载,其中动载往往是更为复杂的情况。

3. 进行数值计算在确定边界条件以后,便可以进行数值计算了。

通过求解有限元方程组,可以得到车身在不同状态下的形变和应力分布。

这些分析结果能够反映车身结构的刚度特性,从而帮助设计师评估结构的性能。

4. 评估分析结果基于仿真分析结果,可以对车身结构进行刚度特性的评估。

评估结果可以用于指导设计师进行结构优化,包括模型的拓扑结构、材料选择和加强结构设计。

总之,车身薄壁梁结构的刚度特性对于汽车的轻量化和安全性有着非常重要的作用。

通过有限元分析方法进行仿真计算,能够精确地预测车身结构的刚度特性,为车身设计提供重要的指导。

因此,这种方法在汽车工程领域的应用前景非常广泛。

除了刚度特性,车身薄壁梁结构的设计还需要考虑其在碰撞等工况下的安全性能。

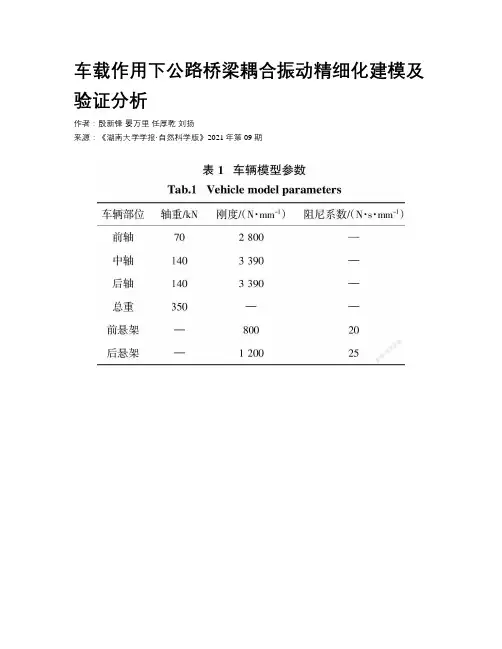

车载作用下公路桥梁耦合振动精细化建模及验证分析作者:殷新锋晏万里任厚乾刘扬来源:《湖南大学学报·自然科学版》2021年第09期摘要:現有车-桥耦合振动分析中车辆模型不能精确考虑车辆动力特性和柔性轮胎对车桥耦合振动响应的影响.为了进一步研究充气轮胎胎压对车-桥耦合振动的影响,基于LS-DYNA 程序,采用线弹性橡胶材料模拟轮胎并定义轮胎内气压,结合常用重载三轴汽车的结构参数,运用弹簧阻尼单元及梁、壳单元模拟车辆悬架系统的动力特性,建立可分析车轮气压的三维车辆模型;并基于实桥试验结果及响应面法得到高精度有限元桥梁模型;通过显式求解程序LS-DYNA内置的接触算法,将车辆子系统和桥梁子系统联立耦合起来,形成显式的车-桥耦合振动分析模型.计算结果与实测结果对比分析验证了该方法的正确性,并分析了轮胎胎压对桥梁振动的影响.关键词:响应面法;有限元模型修正;连续刚构桥;LS-DYNA;动力响应中图分类号:U441.2 文献标志码:AFine Modeling of Coupled Vibration of Highway Bridge underVehicle Loading and Verification AnalysisYIN Xinfeng1,YAN Wanli1,REN Houqian1,LIU Yang1,2(1. College of Civil Engineering,Changsha University of Science & Technology,Changsha 410114,China;2. College of Civil Engineering,Hunan University of Technology,Zhuzhou 412007,China)Abstract:In the existing coupling vibration analysis of vehicle bridge,the influence of vehicle dynamic characteristics and flexible tire on the vehicle bridge coupling vibration response can not be accurately considered. In order to further study the influence of pneumatic tire pressure on vehicle bridge coupling vibration,the linear elastic rubber material is used to simulate the tire and define the air pressure in the tire based on LS-DYNA program. Combined with the structural parameters of the commonly used heavy-duty three-axle vehicle,the dynamic characteristics of the vehicle suspension system are simulated by using the spring damping element,beam and shell element,and a three-dimensional vehicle model is established. Based on the test results of the real bridge and the response surface method,a high-precision finite element bridge model is obtained. The vehicle subsystem and the bridge subsystem are coupled together to form the explicit vehicle bridge coupling vibration analysis model through the contact algorithm built in the explicit solution program LS-DYNA. The correctness of the method is verified by comparing the calculation results with the measured results,and the influence of tire pressure on bridge vibration is analyzed.Key words:response surface method;finite element model updating;continuous rigid-frame bridge;LS-DYNA;dynamic response车辆在桥梁上行驶时产生的激励导致车辆和桥梁产生相互振动,该振动称为车桥耦合振动[1]. 国内外学者对车桥耦合振动问题进行了大量研究,并取得非凡成果.夏禾[2]将车辆简化为悬挂振动模型,研究了车-桥-墩相互作用的动力响应. Cai等[3-4]采用两轴车辆模型,基于功率谱密度函数生成随机桥面不平整度,分析了车辆荷载作用下桥梁振动响应. Huang等[5]采用三轴车辆有限元模型研究了简支梁的车桥随机振动. 韩万水等[6]结合实测数据对桥梁模型进行修正以得到桥梁基准模型,并采用梁格法对车桥振动进行分析. 李奇等[7]考虑车体柔性的影响,分析了高速列车和简支梁桥相互作用的影响. 邓露等[8]运用动态称重技术(BWIM)实时监测车辆总重和轴重,进行中小型跨径混凝土梁桥的振动研究.赵越等[9]基于等参映射与改进折半法在传统车桥耦合分析的基础上进一步提升其分析精度及计算效率,从而进行公路车桥耦合分析.但关于充气轮胎胎压对车-桥耦合振动影响的研究较少.主要原因为现有车-桥耦合振动分析中车辆模型多为简化的质量-弹簧-阻尼多自由度振动模型[10-13],该模型常将车轮简化为点或者等效线面接触,故不能精确考虑车辆动力特性和柔性轮胎对车桥耦合振动响应的影响.因此,建立精确车辆模型和桥梁模型是至关重要的,这样才能提高数值模拟精度,为桥梁结构的健康运营提供有利建议.本文以一座连续刚构箱梁桥为工程背景.首先,基于LS-DYNA程序以车辆实际构造及动力特性为基准,建立车辆精细三维有限元模型;然后,结合响应面法并依据实桥试验结果对桥梁模型进行修正,以得高精度的桥梁有限元模型;最后,通过LS-DYNA程序将桥梁模型和车辆模型进行耦合,求解车桥的振动响应,并通过改变车轮气压,分析该参数对桥梁振动响应的影响.1 车辆模型的建立及校验1.1 车辆模型的建立在车桥耦合振动模型中,影响桥梁振动响应的主要因素为车辆模型的动力特性和荷载分布. 车辆模型需着重模拟悬架系统、车轮和轴重. 本文参照东风牌三轴载重自卸货车,建立车辆有限元模型,其相关参数如表1所示.前中轴距为3.5 m,中后轴距为1.4 m,后轮距为1.8 m. 基于CAD软件SolidWorks分别建立各部位的几何模型并进行网格划分,最后使用梁、壳、实体单元及离散单元等赋予不同部位网格不同的属性,从而构建车辆模型,如图1所示.车轮由轮胎、轮盘和轮毂组成.轮胎采用线弹性橡胶材料,轮盘和轮毂采用线弹性钢材材料,车轮模型中各部位连接均为刚性连接,边界为刚性固态约束,有限元模型如图2所示. 根据轮胎内实际气压,使用LS-DYNA程序关键字*AIRBAG_SIMPLE_AIRBAG_MODEL定义由轮胎、轮毂组成的封闭体内的气压,其气体压力值为0.6 MPa.由于车辆悬架系统结构复杂,本文采用壳单元、刚体、弹簧阻尼单元和多点约束来模拟悬架系统.前后悬架的弹簧和阻尼器的参数参考文献[14],前悬架的弹簧刚度取800 N/mm,阻尼系数取20 Ns/mm;后悬架的弹簧刚度取1 200 N/mm,阻尼系数取25 Ns/mm. 前后悬架实体构造及有限元模型如图3所示.为了使车轮正常转动,在轮盘与车轴之间设置旋转铰,再通过定义*INITIAL_VELOCTIY_GENERATION关键字设置车轮的转动和平动速度,实现车轮滚动向前的状态,如图4所示.1.2 车辆模型的校验在车辆模型的3个轴上选择6个节点,约束竖向位移. 然后对车辆施加重力荷载使车辆产生瞬时振动,再通过定义关键字*DAMPING_GLOBAL对车辆模型施加全局阻尼,使其快速达到稳定状态,计算出约束反力,并与实测车辆轴重进行比较,最终得到车辆模型的轴载曲线如图5所示.由表2知,车体总重偏差为0.87%,说明实测车辆轴重分布特性能体现于建立的车辆模型.通过对比车辆模型和实测车辆的自振频率,验证车辆模型动力特性的有效性. 如图6所示,该车实测自振频率为1.635 Hz,车辆有限元模型的自振频率为1.647 Hz,显然,两者基频相差很小.2 桥梁模型2.1 桥梁概况该桥主桥为三跨变截面预应力混凝土连续刚构结构,跨径布置为(65+120+65) m,其立面及断面示意图分别如图7和图8所示.2.2 实桥试验利用有限元软件ANSYS建立初始有限元模型如图9所示. 主梁和墩身都用实体单元模拟,墩底采用固结连接. 混凝土密度取为2 500 kg/m3,主梁和墩的混凝土弹性模量分别为34.5 GPa和32.5 GPa.现场对桥梁进行静力试验,测试中加载车辆总数为6辆,每辆总重为35 t,车辆前轴重7 t,中轴和后轴各重14 t,车辆照片如图10所示.在正式试验前先进行预加载,以消除非弹性变形,确保试验及设备处于良好工作状态. 正式试验中将加载车分3級加载,每一级加载持荷2 ~ 3 min,待实测应变及挠度数据稳定后进行数据的采集工作,再进行下一级的加载工作. 限于篇幅,仅就其中一个工况做详要概述. 为了使加载截面承受最大正弯矩,在中跨跨中截面中心加载,相应的荷载效率系数为0.967.挠度测点布置如图11所示.实桥试验的挠度采用水准仪进行测量,现场测试照片如图12所示.脉动试验采用多通道数据采集分析系统NI公司的PXI系统进行试验,采用8330B3型超低频加速度传感器进行数据采集,最低采样频率从0 Hz开始,采集主梁横向和竖向振动数据,再经信号分析得到全桥的各阶固有振动特性,现场采集照片如图13所示.2.3 基于响应面法的有限元模型更新基于响应面法的有限元模型修正是用响应面函数来模拟实际结构的响应函数,将试验设计与数理统计相结合,通过样本选取、方差分析参数选取、响应面的拟合及采用优化算法寻求响应面模型中的最优解来进行有限元模型修正.据文献[15-16]知,影响有限元模型与实测桥梁结构差别的主要因素为结构混凝土密度、主梁和墩混凝土弹性模量,因此取这三个因素作为变量. 为获得响应与所选定的三参数之间的联系,首先需要参数设计. 根据参数取值的变化规律,假设三参数的单位长度值为10%,则可得该三参数值的变化范围见表3.以桥梁模态和静力变形为目标来更新桥梁模型,选取桥梁结构的第一阶自振频率(R1)、测点5挠度值(R2)和测点6挠度值(R3)作为目标函数.这3个目标函数充分利用了现场的实桥试验条件,且包含了桥梁静、动力性能指标,可较为全面、准确地反映桥梁的力学性能.根据上述试验设计,应用回归分析技术对样本数据进行响应面拟合,并用R2准则和R2adj准则进行响应面拟合精度的检验,其表达式见方程(1)(2).式中:SST = SSE + SSR表示模型的总方差;dT表示模型的总自由度.如果R2和R2adj的值都接近1且两者差值很小,则表示响应面方程拟合得很好.本文以一座连续刚构箱梁桥为工程背景.首先,基于LS-DYNA程序以车辆实际构造及动力特性为基准,建立车辆精细三维有限元模型;然后,结合响应面法并依据实桥试验结果对桥梁模型进行修正,以得高精度的桥梁有限元模型;最后,通过LS-DYNA程序将桥梁模型和车辆模型进行耦合,求解车桥的振动响应,并通过改变车轮气压,分析该参数对桥梁振动响应的影响.1 车辆模型的建立及校验1.1 车辆模型的建立在车桥耦合振动模型中,影响桥梁振动响应的主要因素为车辆模型的动力特性和荷载分布. 车辆模型需着重模拟悬架系统、车轮和轴重. 本文参照东风牌三轴载重自卸货车,建立车辆有限元模型,其相关参数如表1所示.前中轴距为3.5 m,中后轴距为1.4 m,后轮距为1.8 m. 基于CAD软件SolidWorks分别建立各部位的几何模型并进行网格划分,最后使用梁、壳、实体单元及离散单元等赋予不同部位网格不同的属性,从而构建车辆模型,如图1所示.车轮由轮胎、轮盘和轮毂组成.轮胎采用线弹性橡胶材料,轮盘和轮毂采用线弹性钢材材料,车轮模型中各部位连接均为刚性连接,边界为刚性固态约束,有限元模型如图2所示. 根据轮胎内实际气压,使用LS-DYNA程序关键字*AIRBAG_SIMPLE_AIRBAG_MODEL定义由轮胎、轮毂组成的封闭体内的气压,其气体压力值为0.6 MPa.由于车辆悬架系统结构复杂,本文采用壳单元、刚体、弹簧阻尼单元和多点约束来模拟悬架系统.前后悬架的弹簧和阻尼器的参数参考文献[14],前悬架的弹簧刚度取800 N/mm,阻尼系数取20 Ns/mm;后悬架的弹簧刚度取1 200 N/mm,阻尼系数取25 Ns/mm. 前后悬架实体构造及有限元模型如图3所示.为了使车轮正常转动,在轮盘与车轴之间设置旋转铰,再通过定义*INITIAL_VELOCTIY_GENERATION关键字设置车轮的转动和平动速度,实现车轮滚动向前的状态,如图4所示.1.2 车辆模型的校验在车辆模型的3个轴上选择6个节点,约束竖向位移. 然后对车辆施加重力荷载使车辆产生瞬时振动,再通过定义关键字*DAMPING_GLOBAL对车辆模型施加全局阻尼,使其快速达到稳定状态,计算出约束反力,并与实测车辆轴重进行比较,最终得到车辆模型的轴载曲线如图5所示.由表2知,车体总重偏差为0.87%,说明实测车辆轴重分布特性能体现于建立的车辆模型.通过对比车辆模型和实测车辆的自振频率,验证车辆模型动力特性的有效性. 如图6所示,该车实测自振频率为1.635 Hz,车辆有限元模型的自振频率为1.647 Hz,显然,两者基频相差很小.2 桥梁模型2.1 橋梁概况该桥主桥为三跨变截面预应力混凝土连续刚构结构,跨径布置为(65+120+65) m,其立面及断面示意图分别如图7和图8所示.2.2 实桥试验利用有限元软件ANSYS建立初始有限元模型如图9所示. 主梁和墩身都用实体单元模拟,墩底采用固结连接. 混凝土密度取为2 500 kg/m3,主梁和墩的混凝土弹性模量分别为34.5 GPa和32.5 GPa.现场对桥梁进行静力试验,测试中加载车辆总数为6辆,每辆总重为35 t,车辆前轴重7 t,中轴和后轴各重14 t,车辆照片如图10所示.在正式试验前先进行预加载,以消除非弹性变形,确保试验及设备处于良好工作状态. 正式试验中将加载车分3级加载,每一级加载持荷2 ~ 3 min,待实测应变及挠度数据稳定后进行数据的采集工作,再进行下一级的加载工作. 限于篇幅,仅就其中一个工况做详要概述. 为了使加载截面承受最大正弯矩,在中跨跨中截面中心加载,相应的荷载效率系数为0.967.挠度测点布置如图11所示.实桥试验的挠度采用水准仪进行测量,现场测试照片如图12所示.脉动试验采用多通道数据采集分析系统NI公司的PXI系统进行试验,采用8330B3型超低频加速度传感器进行数据采集,最低采样频率从0 Hz开始,采集主梁横向和竖向振动数据,再经信号分析得到全桥的各阶固有振动特性,现场采集照片如图13所示.2.3 基于响应面法的有限元模型更新基于响应面法的有限元模型修正是用响应面函数来模拟实际结构的响应函数,将试验设计与数理统计相结合,通过样本选取、方差分析参数选取、响应面的拟合及采用优化算法寻求响应面模型中的最优解来进行有限元模型修正.据文献[15-16]知,影响有限元模型与实测桥梁结构差别的主要因素为结构混凝土密度、主梁和墩混凝土弹性模量,因此取这三个因素作为变量. 为获得响应与所选定的三参数之间的联系,首先需要参数设计. 根据参数取值的变化规律,假设三参数的单位长度值为10%,则可得该三参数值的变化范围见表3.以桥梁模态和静力变形为目标来更新桥梁模型,选取桥梁结构的第一阶自振频率(R1)、测点5挠度值(R2)和测点6挠度值(R3)作为目标函数.这3个目标函数充分利用了现场的实桥试验条件,且包含了桥梁静、动力性能指标,可较为全面、准确地反映桥梁的力学性能.根据上述试验设计,应用回归分析技术对样本数据进行响应面拟合,并用R2准则和R2adj准则进行响应面拟合精度的检验,其表达式见方程(1)(2).式中:SST = SSE + SSR表示模型的总方差;dT表示模型的总自由度.如果R2和R2adj的值都接近1且两者差值很小,则表示响应面方程拟合得很好.本文以一座连续刚构箱梁桥为工程背景.首先,基于LS-DYNA程序以車辆实际构造及动力特性为基准,建立车辆精细三维有限元模型;然后,结合响应面法并依据实桥试验结果对桥梁模型进行修正,以得高精度的桥梁有限元模型;最后,通过LS-DYNA程序将桥梁模型和车辆模型进行耦合,求解车桥的振动响应,并通过改变车轮气压,分析该参数对桥梁振动响应的影响.1 车辆模型的建立及校验1.1 车辆模型的建立在车桥耦合振动模型中,影响桥梁振动响应的主要因素为车辆模型的动力特性和荷载分布. 车辆模型需着重模拟悬架系统、车轮和轴重. 本文参照东风牌三轴载重自卸货车,建立车辆有限元模型,其相关参数如表1所示.前中轴距为3.5 m,中后轴距为1.4 m,后轮距为1.8 m.基于CAD软件SolidWorks分别建立各部位的几何模型并进行网格划分,最后使用梁、壳、实体单元及离散单元等赋予不同部位网格不同的属性,从而构建车辆模型,如图1所示.车轮由轮胎、轮盘和轮毂组成.轮胎采用线弹性橡胶材料,轮盘和轮毂采用线弹性钢材材料,车轮模型中各部位连接均为刚性连接,边界为刚性固态约束,有限元模型如图2所示. 根据轮胎内实际气压,使用LS-DYNA程序关键字*AIRBAG_SIMPLE_AIRBAG_MODEL定义由轮胎、轮毂组成的封闭体内的气压,其气体压力值为0.6 MPa.由于车辆悬架系统结构复杂,本文采用壳单元、刚体、弹簧阻尼单元和多点约束来模拟悬架系统.前后悬架的弹簧和阻尼器的参数参考文献[14],前悬架的弹簧刚度取800 N/mm,阻尼系数取20 Ns/mm;后悬架的弹簧刚度取1 200 N/mm,阻尼系数取25 Ns/mm. 前后悬架实体构造及有限元模型如图3所示.为了使车轮正常转动,在轮盘与车轴之间设置旋转铰,再通过定义*INITIAL_VELOCTIY_GENERATION关键字设置车轮的转动和平动速度,实现车轮滚动向前的状态,如图4所示.1.2 车辆模型的校验在车辆模型的3个轴上选择6个节点,约束竖向位移. 然后对车辆施加重力荷载使车辆产生瞬时振动,再通过定义关键字*DAMPING_GLOBAL对车辆模型施加全局阻尼,使其快速达到稳定状态,计算出约束反力,并与实测车辆轴重进行比较,最终得到车辆模型的轴载曲线如图5所示.由表2知,车体总重偏差为0.87%,说明实测车辆轴重分布特性能体现于建立的车辆模型.通过对比车辆模型和实测车辆的自振频率,验证车辆模型动力特性的有效性. 如图6所示,该车实测自振频率为1.635 Hz,车辆有限元模型的自振频率为1.647 Hz,显然,两者基频相差很小.2 桥梁模型2.1 桥梁概况该桥主桥为三跨变截面预应力混凝土连续刚构结构,跨径布置为(65+120+65) m,其立面及断面示意图分别如图7和图8所示.2.2 实桥试验利用有限元软件ANSYS建立初始有限元模型如图9所示. 主梁和墩身都用实体单元模拟,墩底采用固结连接. 混凝土密度取为2 500 kg/m3,主梁和墩的混凝土弹性模量分别为34.5 GPa和32.5 GPa.现场对桥梁进行静力试验,测试中加载车辆总数为6辆,每辆总重为35 t,车辆前轴重7 t,中轴和后轴各重14 t,车辆照片如图10所示.在正式试验前先进行预加载,以消除非弹性变形,确保试验及设备处于良好工作状态. 正式试验中将加载车分3级加载,每一级加载持荷2 ~ 3 min,待实测应变及挠度数据稳定后进行数据的采集工作,再进行下一级的加载工作. 限于篇幅,仅就其中一个工况做详要概述. 为了使加载截面承受最大正弯矩,在中跨跨中截面中心加载,相应的荷载效率系数为0.967.挠度测点布置如图11所示.实桥试验的挠度采用水准仪进行测量,现场测试照片如图12所示.脉动试验采用多通道数据采集分析系统NI公司的PXI系统进行试验,采用8330B3型超低频加速度传感器进行数据采集,最低采样频率从0 Hz开始,采集主梁横向和竖向振动数据,再经信号分析得到全桥的各阶固有振动特性,现场采集照片如图13所示.2.3 基于响应面法的有限元模型更新基于响应面法的有限元模型修正是用响应面函数来模拟实际结构的响应函数,将试验设计与数理统计相结合,通过样本选取、方差分析参数选取、响应面的拟合及采用优化算法寻求响应面模型中的最优解来进行有限元模型修正.据文献[15-16]知,影响有限元模型与实测桥梁结构差别的主要因素为结构混凝土密度、主梁和墩混凝土弹性模量,因此取这三个因素作为变量. 为获得响应与所选定的三参数之间的联系,首先需要参数设计. 根据参数取值的变化规律,假设三参数的单位长度值为10%,则可得该三参数值的变化范围见表3.以桥梁模态和静力变形为目标来更新桥梁模型,选取桥梁结构的第一阶自振频率(R1)、测点5挠度值(R2)和测点6挠度值(R3)作为目标函数.这3个目标函数充分利用了现场的实桥试验条件,且包含了桥梁静、动力性能指标,可较为全面、准确地反映桥梁的力学性能.根据上述试验设计,应用回归分析技术对样本数据进行响应面拟合,并用R2准则和R2adj准则进行响应面拟合精度的检验,其表达式见方程(1)(2).式中:SST = SSE + SSR表示模型的总方差;dT表示模型的总自由度.如果R2和R2adj的值都接近1且两者差值很小,则表示响应面方程拟合得很好.本文以一座连续刚构箱梁桥为工程背景.首先,基于LS-DYNA程序以车辆实际构造及动力特性为基准,建立车辆精细三维有限元模型;然后,结合响应面法并依据实桥试验结果对桥梁模型进行修正,以得高精度的桥梁有限元模型;最后,通过LS-DYNA程序将桥梁模型和车辆模型进行耦合,求解车桥的振动响应,并通过改变车轮气压,分析该参数对桥梁振动响应的影响.1 车辆模型的建立及校验1.1 车辆模型的建立在车桥耦合振动模型中,影响桥梁振动响应的主要因素为车辆模型的动力特性和荷载分布. 车辆模型需着重模拟悬架系统、车轮和轴重. 本文参照东风牌三轴载重自卸货车,建立车辆有限元模型,其相关参数如表1所示.前中轴距为3.5 m,中后轴距为1.4 m,后轮距为1.8 m. 基于CAD软件SolidWorks分别建立各部位的几何模型并进行网格划分,最后使用梁、壳、实体单元及离散单元等赋予不同部位网格不同的属性,从而构建车辆模型,如图1所示.车轮由轮胎、轮盘和轮毂组成.轮胎采用线弹性橡胶材料,轮盘和轮毂采用线弹性钢材材料,车轮模型中各部位连接均为刚性连接,边界为刚性固态约束,有限元模型如图2所示. 根据轮胎内实际气压,使用LS-DYNA程序关键字*AIRBAG_SIMPLE_AIRBAG_MODEL定义由轮胎、轮毂组成的封闭体内的气压,其气体压力值为0.6 MPa.由于车辆悬架系统结构复杂,本文采用壳单元、刚体、弹簧阻尼单元和多点约束来模拟悬架系统.前后悬架的弹簧和阻尼器的参数参考文献[14],前悬架的弹簧刚度取800 N/mm,阻尼系数取20 Ns/mm;后悬架的弹簧刚度取1 200 N/mm,阻尼系数取25 Ns/mm. 前后悬架实体构造及有限元模型如图3所示.为了使车轮正常转动,在轮盘与车轴之间设置旋转铰,再通过定义*INITIAL_VELOCTIY_GENERATION关键字设置车轮的转动和平动速度,实现车轮滚动向前的状态,如图4所示.1.2 车辆模型的校验在车辆模型的3个轴上选择6个节点,约束竖向位移. 然后对车辆施加重力荷载使车辆产生瞬时振动,再通过定义关键字*DAMPING_GLOBAL对车辆模型施加全局阻尼,使其快速达到稳定状态,计算出约束反力,并与实测车辆轴重进行比较,最终得到车辆模型的轴载曲线如图5所示.由表2知,车体总重偏差为0.87%,说明实测车辆轴重分布特性能体现于建立的车辆模型.通过对比车辆模型和实测车辆的自振频率,验证车辆模型动力特性的有效性. 如图6所示,该车实测自振频率为1.635 Hz,车辆有限元模型的自振频率为1.647 Hz,显然,两者基频相差很小.2 桥梁模型2.1 桥梁概况该桥主桥为三跨变截面预应力混凝土连续刚构结构,跨径布置为(65+120+65) m,其立面及断面示意图分别如图7和图8所示.2.2 实桥试验利用有限元软件ANSYS建立初始有限元模型如图9所示. 主梁和墩身都用实体单元模拟,墩底采用固结连接. 混凝土密度取为2 500 kg/m3,主梁和墩的混凝土弹性模量分别为34.5 GPa和32.5 GPa.现場对桥梁进行静力试验,测试中加载车辆总数为6辆,每辆总重为35 t,车辆前轴重7 t,中轴和后轴各重14 t,车辆照片如图10所示.在正式试验前先进行预加载,以消除非弹性变形,确保试验及设备处于良好工作状态. 正式试验中将加载车分3级加载,每一级加载持荷2 ~ 3 min,待实测应变及挠度数据稳定后进行数据的采集工作,再进行下一级的加载工作. 限于篇幅,仅就其中一个工况做详要概述. 为了使加载截面承受最大正弯矩,在中跨跨中截面中心加载,相应的荷载效率系数为0.967.挠度测点布置如图11所示.实桥试验的挠度采用水准仪进行测量,现场测试照片如图12所示.脉动试验采用多通道数据采集分析系统NI公司的PXI系统进行试验,采用8330B3型超低频加速度传感器进行数据采集,最低采样频率从0 Hz开始,采集主梁横向和竖向振动数据,再经信号分析得到全桥的各阶固有振动特性,现场采集照片如图13所示.2.3 基于响应面法的有限元模型更新基于响应面法的有限元模型修正是用响应面函数来模拟实际结构的响应函数,将试验设计与数理统计相结合,通过样本选取、方差分析参数选取、响应面的拟合及采用优化算法寻求响应面模型中的最优解来进行有限元模型修正.。

基于柔性止动的MEMS惯性开关冲击可靠性强化步超;聂伟荣;徐安达;周织建【摘要】为了提高MEMS惯性开关的冲击可靠性,提出了一种柔性止动结构.首先,利用连续接触力理论建立了止动碰撞模型,通过Simulink对模型进行仿真,研究开关在不同止动形式下的响应特性.接着,从空间占用和应力集中的角度对悬臂梁和平面微弹簧两种止动形式进行讨论,设计止动结构.最后,利用UV-LIGA工艺制作开关样机,通过落锤冲击系统对样机进行测试.碰撞接触力对于冲击可靠性至关重要,Simulink仿真结果表明柔性止动结构能够极大的延长碰撞接触时间,从而降低接触力.同时,采用柔性止动还改善了碰撞后的弹跳现象,提高闭锁稳定性.冲击试验表明,开关累积失效分布函数符合韦布尔分布,标度参数(参考加速度)a=29 600、形状参数β=8.2.相比无柔性止动的MEMS开关,提出的柔性止动明显改善了开关的抗冲击性能.对柔性止动的建模、仿真与试验为MEMS惯性开关的抗冲击设计提供了有益参考.【期刊名称】《光学精密工程》【年(卷),期】2017(025)001【总页数】10页(P123-132)【关键词】微机电系统;冲击可靠性;柔性止动;接触力【作者】步超;聂伟荣;徐安达;周织建【作者单位】南京理工大学机械工程学院,江苏南京210096;南京理工大学机械工程学院,江苏南京210096;南京理工大学机械工程学院,江苏南京210096;南京理工大学机械工程学院,江苏南京210096【正文语种】中文【中图分类】TH703微机电系统(Micro Electro-Mechanical System, MEMS)具有尺寸小、易集成和可大批量生产等优点,近年来得到迅速发展。

微惯性开关是一种集传感器和执行器功能于一体的MEMS器件,当加速度满足设计阈值时,开关电极接触形成电气通路。

微惯性开关可实现加速度敏感和响应驱动一体化,在工业、汽车、航天航空以及军事等领域具有广阔的应用前景[1-8]。

车身连接点动刚度分析与NVH性能改进研究张守元;张义民;戴云;沈磊【摘要】提出了用有限元法进行车身连接点动刚度分析的方法和流程,比较了利用截断模型和整车模型进行动刚度分析的差异,叙述了FEA模型动态特性修改途径.对某一自主研发轻型客车车身进行模态试验并计算FEA与试验模态振型MAC值,验证了FEA模型的有效性,并利用该模型进行连接点动刚度分析和动态修改,取得了明显效果.【期刊名称】《汽车技术》【年(卷),期】2010(000)010【总页数】5页(P26-29,33)【关键词】车身动刚度;有限元法;原点导纳【作者】张守元;张义民;戴云;沈磊【作者单位】上海汽车集团公司研究院;东北大学;上海汽车集团公司研究院;上海汽车集团公司研究院【正文语种】中文【中图分类】U461.41 车身NVH频域分析车辆在怠速或行驶过程中由于车身面板振动引起的室内空腔轰鸣噪声对乘坐舒适性有很大影响。

通过发动机、悬架等与车身的连接点传递至车身的振动是引起车身面板振动的主要原因。

连接点动刚度是室内怠速噪声与路面噪声的重要影响因素[1]。

研究表明[2],反映连接点动刚度特性的原点导纳V/F对室内声压响应起主导作用,虽然车身内饰和室内空腔也影响室内声压,但若导纳特性差则很难通过声传递函数P/F弥补。

通过发动机、粗糙路面及悬架等传递到车身的可由乘客或驾驶员直接感受的振动通常在30~40 Hz以内[3],而由此引发的结构噪声在20~500 Hz的较宽频域。

车身低于50 Hz的低频振动取决于结构的扭转、弯曲和侧向刚度,200~500 Hz的高频噪声则主要源自车身连接点和一些灵敏板件如前围板、顶棚等的振动。

车身NVH频域分析如图1所示。

本文提出了车身连接点动刚度分析与优化方法,研究利用截断模型进行中、高频动刚度分析的准确性,对国内某款自主研发商用车进行了动刚度分析与改进,取得理想效果。

图1 车身NVH频域分析2 连接点动刚度分析2.1 动刚度有限元分析方法连接点动刚度分析包括有限元求解与试验数据的相关性分析,在设计初始阶段,通过对标杆车辆详尽的测试和分析可以确定每个连接点的动刚度目标值。

增程式电动汽车控制策略的仿真分析张晓玲;贝绍轶;汪伟;王祚鑫【摘要】通过对增程式电动汽车能源管理策略以及工作模式的分析,针对增程式电动汽车控制策略中燃油经济性改善的问题,设计了一种基于规则的逻辑门限控制策略方法.在遵循增程式电动汽车控制策略的总体设计原则的前提下,给出针对增程式电动汽车增程器系统的发动机ON/OFF控制运行规则,利用Matlab/Simulink和ADVISOR软件联合建立增程式电动汽车整车及控制策略模型,并在NEDC循环工况下进行仿真验证.仿真结果表明,与传统的功率跟随式控制策略相比,采用所提出的控制策略可以很好地实现对增程式电动汽车发动机的启闭控制以及对整车燃油经济性的提高,验证了此控制策略的有效性.【期刊名称】《机械设计与制造》【年(卷),期】2016(000)011【总页数】4页(P142-145)【关键词】增程式电动汽车;控制策略;发动机ON/OFF;仿真【作者】张晓玲;贝绍轶;汪伟;王祚鑫【作者单位】江苏理工学院汽车与交通工程学院,江苏常州213001;江苏理工学院汽车与交通工程学院,江苏常州213001;江苏理工学院汽车与交通工程学院,江苏常州213001;江苏理工学院汽车与交通工程学院,江苏常州213001【正文语种】中文【中图分类】TH16;U461.2增程式电动汽车(Extended-range Electric Vehicle,E-REV)是由发动机和发电机组成的增程器和电池组共同构成动力源的一种特殊混合动力汽车。

作为传统混合汽车到纯电动汽车的过渡车型,可实现最大限度的使用电池电能,从而极大提高整车燃油经济性以及有效减少废气的排放[1-3]。

而其中模型的建立以及控制策略的设计是目前增程式电动汽车开发系统的重要环节。

目前国内外已有很多关于混合动力汽车控制策略的研究[4-6],而其中针对增程式电动汽车的相关研究还不成熟。

根据增程式电动汽车的结构以及工作模式特点,利用Matlab/Simulink和ADVISOR软件联合建立增程器以及整车模型。

车辆发动机悬置处的动态刚度仿真研究X兰凤崇 谢 然 陈吉清(华南理工大学机械与汽车工程学院,广州 510640)摘要 基于有限元分析方法,采用无质量和阻尼的单自由度振动系统的加速度导纳作为评价准则,提出了一种用加速度导纳频率响应函数来对发动机悬置在车身上安装点的动态刚度进行评价的方法。

通过建立某轿车的车身和发动机悬置支架的有限元模型及其与车身室内声腔的声固耦合模型,对该安装点的静态刚度和动态刚度进行了对比分析,并计算出该安装点在单位简谐载荷作用下的驾驶员耳旁声压响应,以便研究动态刚度对车身振动和噪声的影响。

研究结果表明,动态刚度分析与静态刚度以及声学响应分析结果基本一致,因而采用加速度导纳进行动态刚度评价能够全面地反映车身的噪声、振动与舒适性能。

关键词 车身 有限元 动态刚度 声压响应 加速度导纳 噪声、振动与舒适中图分类号 U270.2 TH13引 言车身在整车的噪声、振动与舒适(Noise,Vibra-tion Harshness,简称N VH)性能中有着重要影响。

在汽车行驶过程中,发动机激励通过其在车身上的悬置安装点传入车身,最终影响乘员的N VH感觉。

因而合理设计悬置安装点的导纳特性与声学传递函数等关键参数,使之在所关注的频率范围内避免成为声振敏感点,是控制整车NVH性能的有效方法之一[1]。

发动机作用在车身安装点的载荷大小和方向具有随汽车运行状态而在宽频内变化的特征,因而要求该安装点的刚度特性也应具有随频率而变化的动态特性[2],即在低频内具有较大刚度来满足由于工况变化和路面不平等低频冲击引起的过大位移时的平衡需要;同时在中、高频内,又要求其刚度不应该太大且具有合适的阻尼,以便衰减发动机传入车身的振动。

显然,传统的静态刚度校核方式不能满足上述要求,而且该方式也无法评价安装点对整个车身振动和噪声的声振灵敏度[3]。

在200Hz的中、低频内,有限元法能够对车身结构振动和车室内部声腔的噪声进行有效的预测[4]。

某磁浮车辆车体结构强度仿真及试验对比分析磁浮交通作为一种新型的客运交通方式,具有启动快、爬坡能力强、转弯半径小、无摩擦、噪音低、安全、能耗低、无有害气体排放等多种优势,已经成为未来最主要的城市交通方式[1]。

随着车辆的载重增加及速度提高,对列车的安全性、舒适性提出了更高的要求。

车体是轨道车辆的主要承载结构,因而,对新设计的车体结构进行强度校核和试验验证是保证列车安全行驶的重要途径[2]。

本文依据EN12663-1:2010+A1:2014标准[3],对新造磁浮轨道客车车体结构进行有限元仿真计算,验证其结构是否合理,并通过静强度试验,进一步验证车体结构强度满足标准要求,确保在实际运用中安全可靠。

1. 车体简介1.1 构架结构某磁浮车体为薄壁筒形整体承载铝合金全焊接结构,由底架、车顶、侧墙、端墙组成能承受垂直、纵向、横向、扭转等载荷。

车体主结构铝型材牌号为EN AW 6005A-T6,车体板材牌号为EN AW 5083-H111和EN W-5083-H321。

1.2 标准及评判方法根据EN12663-1:2010+A1:2014标准建立车体各工况载荷的计算方法及试验工况,各点应力均不得大于材料的许用应力。

2. 有限元模型及分析2.1 有限元模型建立使用Hypermesh软件对构架三维模型进行离散化处理。

建立车体有限元模型时,凡是对该车整体刚度及局部强度有贡献的结构,都予以考虑。

为了计算的准确性,模型构成以任意四节点薄壳单元为主,三节点薄壳单元为辅。

整车车体有限元模型共计单元总数2666728;节点总数2510812。

2.2 计算结果利用ANSYS软件对车体结构进行仿真分析,得到各工况下计算结果。

因需要对比的试验工况较多,而各工况的对比过程较为相似,通过对数据分析,得出车体在满载运营状态(AW3 状态)下车钩区域400KN压缩力工况最为恶劣,因此选择此工况进行对比更有研究意义。

下图给出了该计算工况作用下静强度Von—Mises应力云图。

白车身接附点局部动刚度分析肖攀 周定陆 周舟长安汽车股份有限公司汽车工程研究院白车身接附点局部动刚度分析BIW INPUT POINT INERTANCE ANALYSIS肖攀 周定陆 周舟(长安汽车股份有限公司汽车工程研究院,重庆401120)摘 要: 白车身接附点的局部动刚度对整车的NVH性能有较大的影响,是在整车NVH分析中需要首先考虑的因素。

MSC Nastran对于整车的中低频NVH分析有一套完整的解决方案,本文中的IPI分析是其中的一种方案。

关键词:白车身,有限元,接附点,动刚度,源点导纳Abstract:The local dynamic stiffness of attaching points is the key point to NVH performance of a vehicle, and it should be considered first in NVH analysis. MSC Nastran can provide a series of solutions for normal frequency NVH analysis of total vehicle, and IPI analysis in this paper is one of these solutions.Key words: BIW, CAE, NVH, IPI, MSC Nastran1 前言随着消费者对汽车的要求越来越高和对汽车认识的成熟,汽车的NVH性能也成消费者非常关注的性能指标之一。

NVH测试试验虽然是一种必不可少的可靠的方法,但有滞后的缺点,必须要在样车完成之后才能进行试验并发现问题,然后解决问题。

如果问题严重,还将带来开发周期的延长和巨额的设计变更费用,增加开发成本。

整车NVH性能的CAE分析方法,其优点在于可以在没有实物样车的工程化设计阶段,较为准确地评价整车的NVH 性能,并提出改进方案,尽可能在设计阶段解决车身结构及包装上可能存在的NVH问题。