SLS快速成型技术误差综合分析与提高_杨军惠

- 格式:pdf

- 大小:295.07 KB

- 文档页数:4

SLS激光快速成型工艺参数及其应用湖南华曙高科快速模型给大家分析下SLS激光快速成型的工艺参数及其应用,先谈谈工艺参数方面,烧结工艺参数对精度和强度的影响是很大的。

主要包括激光功率、扫描速度、烧结间距和单层层厚等,此外,预热也是SLS工艺的一个重要环节。

SLS激光快速成型的工艺参数可以分为以下几点:(1)激光功率。

随着功率增加,尺寸误差向正方向增大,且厚度方向的增大要比宽度方向的尺寸误差大,主要是由于对于波长一定的激光,其光斑直径是固定的。

此外,功率增加强度也会随着增大,但过大会加剧固化收缩引起的翘曲变形,所以要综合选用激光和烧结工艺参数(2)扫描速度。

当扫描速度增大时,尺寸误差向负误差方向减小,强度减小。

(3)烧结间距。

随着扫描间距的增大尺寸误差向负误差方向减小,同时强度减小。

扫描间距越小,单位面积上能量密度越大,熔化越充分,强度越高。

重叠部分越大,温度会升高,使更多的粉末烧结在一起,使误差向正方向增大。

间距越大,强度降低。

同时影响效率,应综合考虑。

(4)单层层厚。

随着单层层厚增加,强度减小,尺寸误差向负方向减小。

层厚增加,粘结牢固程度减弱,容易剥离,强度降低,且要熔化的粉末增加向外传递的热量减少,使尺寸误差向负方向减小,由于影响效率应综合考虑。

此外,预热是一个重要环节,没预热或是不均匀将会使成型时间增加,成型零件性能和精度降低。

经过预热可减少烧结时的热应力,防止其产生翘曲和变形,提高精度。

快速成型中的SLS选择性激光烧结工艺的应用:(1)直接制作快速模具。

SLS工艺可用不同的材料制造不同用途的模具,可直接烧结金属模具和陶瓷模具,用作注塑、压铸、挤塑等塑料成型模具及钣金成型模。

(2)复杂金属零件的快速无模具铸造。

将SLS激光快速成型技术与精密铸造工艺结合起来,特别适宜具有复杂形状的金属功能零件整体制造。

(3)内燃机进气管模型。

用SLS工艺制造的进气管模型可直接与相关零部件安装,进行功能验证,快速检测其运行效果进行针对性的改进以达到设计要求。

基于多指标正交试验设计的SLS快速成型工艺参数优化孔双祥;胥光申;巨孔亮;刘洋【摘要】为提高SIS成型系统堆积方向微细结构的制作质量,以过度烧结深度、烧结密度和Z向尺寸偏差为优化指标,采用多指标的正交试验设计方法,通过极差分析法,讨论激光功率、预热温度、激光扫描速度、分层厚度等成型工艺参数对试件质量的影响,利用综合平衡法确定了最优工艺参数组合.试验结果表明:激光功率选取16 W,预热温度选取98℃,激光扫描速度选取3 m/s,分层厚度选取0.15 mm时,试件的制作质量为最优.试验结果有助于SLS快速成型系统提高堆积方向微细结构的制作质量.【期刊名称】《轻工机械》【年(卷),期】2017(035)001【总页数】6页(P30-35)【关键词】选择性激光烧结;过度烧结深度;烧结密度;多指标正交试验;综合平衡法【作者】孔双祥;胥光申;巨孔亮;刘洋【作者单位】西安工程大学机电工程学院,陕西西安710048;西安工程大学机电工程学院,陕西西安710048;西安工程大学机电工程学院,陕西西安710048;西安工程大学机电工程学院,陕西西安710048【正文语种】中文【中图分类】TQ174.62选择性激光烧结(Selective Laser Sintering, SLS)是目前发展最快、最为成功且已经商业化的快速成型(Rapid Prototyping, RP)方法之一,采用该技术不仅可以制造出精确的模型,还可制作能直接使用的功能零件[1]。

选择性激光烧结技术基于离散-堆积成形思想,以粉末为材料快速成型三维实体部件,不受限于零件形状的复杂程度,无需工装夹具,把三维模型零件直接烧结成实体原型,缩短了设计制造周期,提高了市场竞争力,因此是一种先进的材料成型技术[2-3]。

选择性激光烧结成型技术制作Z向的间隙微细结构时,产生的过度烧结现象是导致间隙堵塞及间隙尺寸精度降低的主要原因。

在制作模型的悬垂面特征时,若粉末材料接受能量较大,造成制件悬垂面下方本来不应该烧结的粉末烧结,此谓过度烧结,此现象会让制作的模型出现较为严重的失真[4],对制件精度有较大的影响。

17工业技术1 选择性激光烧结铺粉概述 选择性激光烧结工艺英文名称为Selective Laser Sintering,简称为SLS,该工艺技术最初是由美国人C. R. Dechard 提出的,并于上世纪90年代初开发了成型机。

选择性激光烧结工艺的工作原理是非金属或者金属粉末在激光的照射下,并在计算机的辅助下完成堆积成型,目前选择性激光烧结铺粉工艺在工业上的应用很广,并在人们的日常生活中发挥了重要的作用。

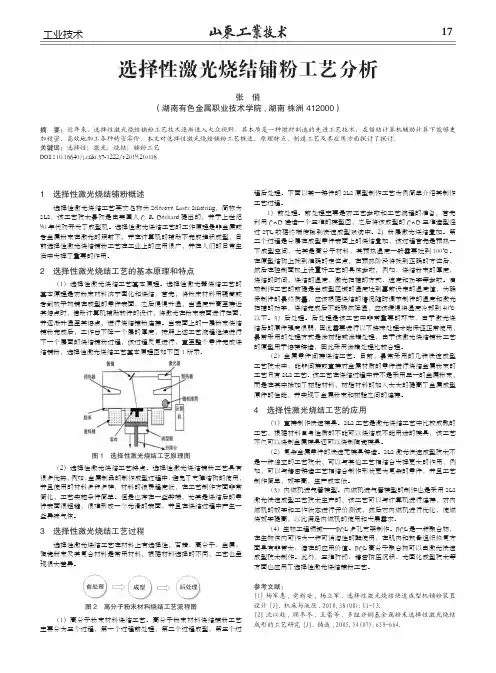

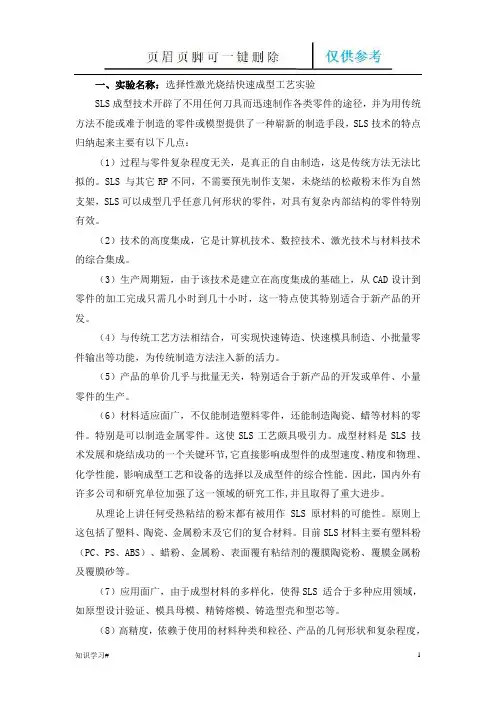

2 选择性激光烧结工艺的基本原理和特点 (1)选择性激光烧结工艺基本原理。

选择性激光器烧结工艺的基本原理是对粉末材料济宁固化和烧结,首先,将粉末材料用辊筒或者刮板平均铺在成型的零件表面,之后慢慢升温,当温度升高至接近其熔点时,借助计算机辅助软件的设计,将激光在粉末表面进行扫面,并逐渐升温至其熔点,进行烧结铺粉连接。

当表面上的一层粉末烧结铺粉完成后,工作台下降一个层的厚度,按照上述工艺流程继续进行下一个层面的烧结铺粉过程,该过程反复进行,直至整个零件完成烧结铺粉,选择性激光烧结工艺基本原理图如下图1所示。

选择性激光烧结铺粉工艺分析张 俏(湖南有色金属职业技术学院,湖南 株洲 412000)摘 要:近年来,选择性激光烧结铺粉工艺技术逐渐进入大众视野,其本质是一种增材制造的先进工艺技术,在借助计算机辅助计算下能够更加精密、高效地加工各种精密零价,本文对选择性激光烧结铺粉工艺概述、原理特点、制造工艺及其应用方面探讨了探讨。

关键词:选择性;激光;烧结;铺粉工艺DOI:10.16640/ki.37-1222/t.2019.20.016程后处理。

下面以某一铸件的SLS 原型制作工艺为例简单介绍其制作工艺过程。

1)前处理。

前处理主要是对工艺参数和工艺流程的准备,首先利用CAD 建造一个三维的模型图,之后将该成型的CAD 三维造型经过STL 数据终端传输到快速成型系统中。

2)粉层激光烧结叠加。

第二个过程是分层在成型零件表面上的烧结叠加,该过程首先是预热一下成型空间,尤其是高分子材料,其预热温度一般需要达到100℃。

快速成型技术的新进展作者:西安北方光电有限公司袁祁刚杨继全快速成型技术是集机械、电子、光学、材料等学科为一体的先进制造技术之一。

论述了快速成型技术的起源,介绍了快速成型技术的应用领域及其市场分布情况。

在阐述了各成型工艺在国内外新进展的基础上,讨论了该技术的发展趋势。

20世纪80年代末、90年代初发展起来的快速成型(Rapid Prototyping&Manu facturing:RP)技术,突破了传统的加工模式,是近20年制造技术领域的一次重大突破。

它与科学计算可视化和虚拟现实等技术相结合,为设计者、制造者与用户之间提供了一种可测量、可触摸的新手段。

快速成型技术可以自动、快速、直接、精确地将设计思想转化为具有一定功能的原型或直接制造零件(模具),有效地缩短了产品的研发周期,是提高产品质量、缩减产品成本的有力工具。

它的核心是基于数字化的新型成型技术。

快速成型技术对制造企业的模型、原型及成型件制造方式正产生深远的影响。

RP系统可分为两大类:基于激光或其它光源的成型技术,如:立体光造型(Stereo lithography:SL)、迭层实体制造(Laminated Object Manufacturing:LOM)、选择性激光烧结(Selected Laser Sintering:SLS)、形状沉积制造(Shape Deposition Manufacturing:SDM)等;基于喷射的成型技术,如:熔融沉积制造(Fused Deposition Modeling:FDM)、三维打印制造(Three Dimensional Printing:3DP)等。

1 RP起源1979年,东京大学的中川威雄教授利用分层技术制造了金属冲裁模、成型模和注塑模。

20世纪70年代末到80年代初,美国3M公司的AlanJ. Hebert(1978年)、日本的小玉秀男(1980年)、美国UVP公司的Charles W. Hull(1982年)和日本的丸谷洋二(1983年),各自独立地首次提出了RP的概念,即利用连续层的选区固化制作三维实体的新思想。

- 64 -工 业 技 术0 引言选择性激光烧结快速成形(Selective Laser Sintering Rapid Prototyping,SLS)技术材料选择广泛,正在迅速发展,并得到了越来越多的关注[1]。

SLS 技术与其他快速成型的制作过程相同,都采用离散堆叠成型原理,使用Nd:YAG 激光发射器作为光源,利用切片中的二维信息,通过计算机来控制激光束,调整合适的激光密度,全部烧结后,除去多余的粉末,进行一系列研磨处理后得到零件。

该技术将CAD 技术、数字控制加工、激光和材料技术相结合,缩短了产品设计制造周期,降低了开发成本,提高了产品竞争力。

由于SLS 工艺具有许多优点,例如粉末材料选择广泛,其制造工艺相对简单,具有无支撑结构以及零件直接烧结等特点,因此其发展最为迅速,已成为最成功和商业化的快速成型方法之一[2-3]。

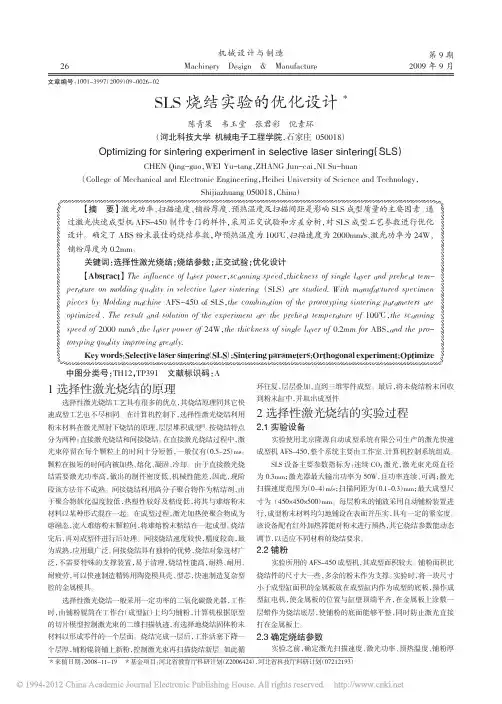

1 SLS技术原理1.1 SLS技术的成形工艺原理图1是SLS 技术制造工艺的原理。

首先,建立CAD 模型,并转化为STL格式,利用分层软件对CAD 模型进行切片,获得各加工层的数据信息,在计算机的控制下,根据层面信息调整激光束进行扫描,使粉末烧结固化,重复该过程,直到得到三维实体[4]。

图1 SLS 技术的成形工艺原理1.2 SLS快速成形技术工艺流程SLS 快速成形技术工艺,具体流程如图2所示。

1.2.1建立CAD模型采用Pro/E,UG 等三维CAD 软件建立3D 实体模型,并以STL 格式输出。

图2 SLS 快速成形工艺流程图1.2.2 分层处理目前,SLS 所支持的文件格式为STL,采用分层软件在Z 方向进行分层处理,得到分层截面,并将该层面信息转化为激光扫描时的轨迹。

1.2.3 烧结成形扫描之前,先将成型缸下降一定厚度,然后使供粉缸升高一定的高度,铺粉辊从左边压到成型缸上。

激光扫描第1层横截面及轮廓信息,激光扫描的粉末会在高温下迅速熔化并相互黏接;烧结完第一层后,铺粉,进行第2层激光扫描,如此重复直到烧结完成。

一、实验名称:选择性激光烧结快速成型工艺实验SLS成型技术开辟了不用任何刀具而迅速制作各类零件的途径,并为用传统方法不能或难于制造的零件或模型提供了一种崭新的制造手段,SLS技术的特点归纳起来主要有以下几点:(1)过程与零件复杂程度无关,是真正的自由制造,这是传统方法无法比拟的。

SLS 与其它RP不同,不需要预先制作支架,未烧结的松敞粉末作为自然支架,SLS可以成型几乎任意几何形状的零件,对具有复杂内部结构的零件特别有效。

(2)技术的高度集成,它是计算机技术、数控技术、激光技术与材料技术的综合集成。

(3)生产周期短,由于该技术是建立在高度集成的基础上,从CAD设计到零件的加工完成只需几小时到几十小时,这一特点使其特别适合于新产品的开发。

(4)与传统工艺方法相结合,可实现快速铸造、快速模具制造、小批量零件输出等功能,为传统制造方法注入新的活力。

(5)产品的单价几乎与批量无关,特别适合于新产品的开发或单件、小量零件的生产。

(6)材料适应面广,不仅能制造塑料零件,还能制造陶瓷、蜡等材料的零件。

特别是可以制造金属零件。

这使SLS工艺颇具吸引力。

成型材料是SLS 技术发展和烧结成功的一个关键环节,它直接影响成型件的成型速度、精度和物理、化学性能,影响成型工艺和设备的选择以及成型件的综合性能。

因此,国内外有许多公司和研究单位加强了这一领域的研究工作,并且取得了重大进步。

从理论上讲任何受热粘结的粉末都有被用作 SLS 原材料的可能性。

原则上这包括了塑料、陶瓷、金属粉末及它们的复合材料。

目前SLS材料主要有塑料粉(PC、PS、ABS)、蜡粉、金属粉、表面覆有粘结剂的覆膜陶瓷粉、覆膜金属粉及覆膜砂等。

(7)应用面广,由于成型材料的多样化,使得SLS 适合于多种应用领域,如原型设计验证、模具母模、精铸熔模、铸造型壳和型芯等。

(8)高精度,依赖于使用的材料种类和粒径、产品的几何形状和复杂程度,该工艺一般能够达到工件整体范围内±(0.05-2.5)mm 的公差。

试卷一、填空题1.快速成型技术是由计算机辅助设计及制造技术、逆向工程技术、分层制造技术(SFF)、材料去除成形(MPR)、材料增加成形(MAP)技术等若干先进技术集成的;2.3.快速成型技术的主要优点包括成本低,制造速度快,环保节能,适用于新产品开发和单间零件生产等4.光固化树脂成型(SLA)的成型效率主要与扫描速度,扫描间隙,激光功率等因素有关5.快速成型技术的英文名称为:Rapid Prototyping Manufacturing(RPM),其目前也被称为:3D打印,增材制造;6.选择性激光烧结成型工艺(SLS)可成型的材料包括塑料,陶瓷,金属等;7.选择性激光烧结成型工艺(SLS)工艺参数主要包括分层厚度,扫描速度,体积成型率,聚焦光斑直径等;8.快速成型过程总体上分为三个步骤,包括:数据前处理,分层叠加成型(自由成型),后处理;9.快速成型技术的特点主要包括原型的复制性、互换性高,加工周期短,成本低,高度技术集成等;10.快速成型技术的未来发展趋势包括:开发性能好的快速成型材料,改善快速成形系统的可靠性,提高其生产率和制作大件能力,优化设备结构,开发新的成形能源,快速成形方法和工艺的改进和创新,提高网络化服务的研究力度,实现远程控制等;11.光固化快速成型工艺中,其中前处理施加支撑工艺需要添加支撑结构,支撑结构的主要作用是防止翘曲变形,作为支撑保证形状;二、术语解释1.STL数据模型是由3D SYSTEMS 公司于1988 年制定的一个接口协议,是一种为快速原型制造技术服务的三维图形文件格式。

STL 文件由多个三角形面片的定义组成,每个三角形面片的定义包括三角形各个定点的三维坐标及三角形面片的法矢量。

stl 文件是在计算机图形应用系统中,用于表示三角形网格的一种文件格式。

它的文件格式非常简单,应用很广泛。

STL是最多快速原型系统所应用的标准文件类型。

STL是用三角网格来表现3D CAD模型。

一、实验名称:选择性激光烧结快速成型工艺实验SLS成型技术开辟了不用任何刀具而迅速制作各类零件的途径,并为用传统方法不能或难于制造的零件或模型提供了一种崭新的制造手段,SLS技术的特点归纳起来主要有以下几点:(1)过程与零件复杂程度无关,是真正的自由制造,这是传统方法无法比拟的。

SLS 与其它RP不同,不需要预先制作支架,未烧结的松敞粉末作为自然支架,SLS可以成型几乎任意几何形状的零件,对具有复杂内部结构的零件特别有效。

(2)技术的高度集成,它是计算机技术、数控技术、激光技术与材料技术的综合集成。

(3)生产周期短,由于该技术是建立在高度集成的基础上,从CAD设计到零件的加工完成只需几小时到几十小时,这一特点使其特别适合于新产品的开发。

(4)与传统工艺方法相结合,可实现快速铸造、快速模具制造、小批量零件输出等功能,为传统制造方法注入新的活力。

(5)产品的单价几乎与批量无关,特别适合于新产品的开发或单件、小量零件的生产。

(6)材料适应面广,不仅能制造塑料零件,还能制造陶瓷、蜡等材料的零件。

特别是可以制造金属零件。

这使SLS工艺颇具吸引力。

成型材料是SLS 技术发展和烧结成功的一个关键环节,它直接影响成型件的成型速度、精度和物理、化学性能,影响成型工艺和设备的选择以及成型件的综合性能。

因此,国内外有许多公司和研究单位加强了这一领域的研究工作,并且取得了重大进步。

从理论上讲任何受热粘结的粉末都有被用作 SLS 原材料的可能性。

原则上这包括了塑料、陶瓷、金属粉末及它们的复合材料。

目前SLS材料主要有塑料粉(PC、PS、ABS)、蜡粉、金属粉、表面覆有粘结剂的覆膜陶瓷粉、覆膜金属粉及覆膜砂等。

(7)应用面广,由于成型材料的多样化,使得SLS 适合于多种应用领域,如原型设计验证、模具母模、精铸熔模、铸造型壳和型芯等。

(8)高精度,依赖于使用的材料种类和粒径、产品的几何形状和复杂程度,该工艺一般能够达到工件整体范围内±(0.05-2.5)mm 的公差。

一种基于SLS_SVM的滚动轴承故障诊断方法柴美娟;柳桂国【摘要】为提高滚动轴承故障诊断分类器的训练正确率,以及缩短训练时间,根据其训练集即含有标签样本,也含有无标签样本的特点,将LS_SVM与半监督学习相结合,充分利用训练集中的有效信息,给出一种基于SLS_SVM的滚动轴承故障诊断方法。

将该方法与标准SVM和半监督学习SVM方法相比,其不但能提高训练正确率,也能缩短训练所需时间。

通过诊断试验,验证了该算法的有效性以及高效性。

%To improve the rate of correct training of the fault identification sorter of rolling bearing and shorten the training time, LS_SVM is combined with semi-supervised learning according to the fact that the training sets have both labeled and unlabeled examples. Full use is made of the effective information in the training sets and a novel SLS SVM based fanlt identification method for roiling bearing is proposed. A comparison of this method with the standard SVM and semi-supervised learning based on the SVM method shows that this method can not only improve the rate of correct training but also shorten the training time. The diagnostic tests show that it is an effective and efficient method.【期刊名称】《电子科技》【年(卷),期】2012(025)006【总页数】4页(P136-139)【关键词】滚动轴承;最小二乘支持向量机;半监督学习;故障诊断【作者】柴美娟;柳桂国【作者单位】浙江工商职业技术学院设备与设备管理办公室,浙江宁波315012;浙江工商职业技术学院设备与设备管理办公室,浙江宁波315012【正文语种】中文【中图分类】TH133.33;TP277.3根据统计数据表明约有30%的滚动机械事故是由滚动轴承故障引发[1],故作为滚动机械重要部件之一的滚动轴承,其性能直接影响着整个机械装置的性能,滚动轴承一旦发生故障,势必对整个机械造成损坏或停机,甚至造成人员伤亡事故,滚动轴承技术水平直接影响着机械行业的发展。